1.本发明属于锂电负极材料灌装设备领域,具体涉及新能源锂电负极材料自动化灌装系统。

背景技术:

2.随着新能源的兴起,锂电池越来越多的得到了市场的认可,锂电池在制备过程中,作为负极材料的粉料在调配完成后需要灌装到坩埚中,随后对坩埚进行加热焙烧,最终获得作为锂电池负极材料的初级成品粉料。

3.目前向坩埚内装填碳粉的操作主要依赖人工完成,粉料粉末直径小且密度低,在装填过程中,粉尘飞扬,工作环境恶劣、原材料浪费严重,且劳动强度大,无法满足大批量生产需求。

技术实现要素:

4.本发明为了解决上述现有技术中存在的问题,本发明提供了新能源锂电负极材料自动化灌装系统,能够实现大批量的自动化灌装操作,将人员从繁重的工作中解放出来,能够提高生产效率,满足批量化生产需要。

5.本发明采用的具体技术方案是:新能源锂电负极材料自动化灌装系统,包括机架、料仓、输送装置及灌装装置,所述料仓设置在机架上,所述输送装置用于传送坩埚至灌装装置,所述灌装装置设置在料仓的放料端,所述料仓的放料端设置有放料管,所述放料管借助真空负压装置连接在料仓的放料端,所述灌装装置包括设置在机架上的提升机构及设置在放料管下方的提升输送架,所述提升输送架借助提升机构具有承载坩埚相对放料管升降的自由度。

6.所述真空负压装置为管状结构,在真空负压装置的输入端及输出端分别设置有锁气阀门,所述真空负压装置的管壁内设置过滤板,管壁与过滤板之间的空腔连接有第一真空装置,所述过滤板围成供负极材料通过的空腔。

7.所述放料管上还套装有密封盖,所述密封盖呈环状滑动套接在放料管的外管壁上。

8.所述密封盖上设置有物位计并设置有负压抽气口。

9.所述提升输送架包括承载坩埚的带面及围绕带面两侧的护栏,所述带面借助护栏与提升机构连接,所述护栏上设置有限位滚轮,所述机架上设置有与限位滚轮配合的限位导杆。

10.所述提升机构为在机架上的伸缩缸,所述伸缩缸的伸缩端设置有平衡梁,所述平衡梁两端借助提升链条与提升输送架连接,所述机架上还设置有转向辊轮,所述平衡梁及提升输送架分别设置在转向辊轮的两侧。

11.还包括在机架一侧设置的定位装置,所述定位装置包括一组定位伸缩装置及设置在定位伸缩装置伸缩端的顶块,所述提升输送架上承载的相邻的坩埚借助定位伸缩装置的

顶块推挤与放料管形成同轴摆放。

12.所述机架上设置有限位开关,所述提升输送架上设置有与限位开关配合的拨杆。

13.所述输送装置包括空埚输送带及储存输送带,所述空埚输送带与储存输送带垂直设置,所述空埚输送带末端借助空埚推送缸与储存输送带衔接,所述储存输送带与提升输送架垂直设置,所述储存输送带末端借助储存推送缸与提升输送架衔接,所述储存输送带与提升输送架容纳坩埚数量相同。

14.所述料仓连接有提料机。

15.所述料仓顶部设置有阵列式排布的钛棒滤芯,所述提料机的出料口延伸至料仓内部并位于钛棒滤芯下侧,所述提料机的出料口与钛棒滤芯下端的间距至少为100cm。

16.本发明的有益效果是:1、本发明通过灌装装置与料仓的放料管配合的形式,由灌装装置的提升机构将提升输送架提起,使得坩埚相对放料管升降,降低负极粉料的下落距离,降低粉料扬尘和重新松散的程度,提高密实程度,降低人员劳动强度,提高了生产效率。

17.2、负极粉料从料仓掉落的过程中,经过真空负压装置,通过第一真空装置对该管段进行负压抽提,使得经过该管段的粉料内部空气排出,松散程度降低,密实度增加,同时可降低扬尘情况。

18.3、提升输送架上的坩埚借助定位装置进行定位,保证了坩埚在进入提升输送架后能够与放料管对齐,保证放料管顺利进行振捣和放料。

19.4、由于新能源锂电负极材料所需碳粉密度较小,质地较轻,因此将料仓内的钛棒滤芯与料仓物料的输入端之间预留间距,避免过滤装置拥堵过多物料,保证料仓内保持负压,便于提料机入料的同时,使得料仓内的物料空气排出,初步提升密实度,并且经过钛棒过滤的物料可直接落回料仓内,省去传统采用布袋除尘等设备造成的资金、资源浪费,降低物料损耗,提高效益。

20.5、通过输送装置传递坩埚,通过灌装装置对坩埚进行提升和灌装,各司其职,方便安排生产节奏,提高生产效率。

附图说明

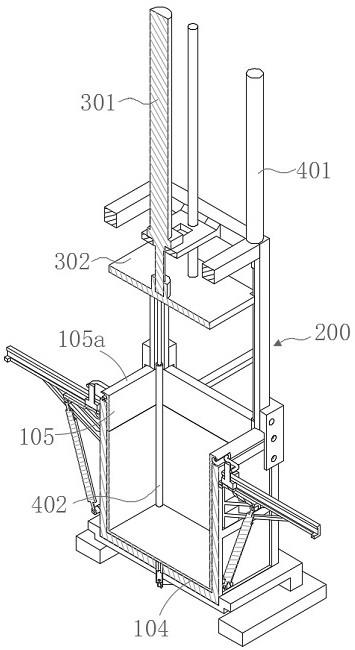

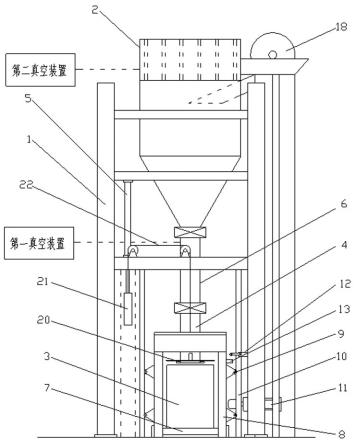

21.图1为本发明侧视方向的结构示意图;图2为本发明正视方向的结构示意图;图3为灌装装置、输送装置俯视方向的结构示意图;图4为竖立翻板的结构示意图;附图中,1、机架,2、料仓,3、坩埚,4、放料管,5、提升机构,6、真空负压装置,7、带面,8、护栏,9、限位滚轮,10、限位导杆,11、定位伸缩装置,12、限位开关,13、拨杆,14、空埚输送带,15、储存输送带,16、空埚推送缸,17、储存推送缸,18、提料机,19、竖立翻板,20、密封盖,21、平衡梁,22、提升链条。

具体实施方式

22.下面结合附图及具体实施例对本发明作进一步说明:具体实施例如图1所示,本发明为一种新能源锂电负极材料自动化灌装系统,包括

机架1、料仓2、输送装置及灌装装置,所述料仓2设置在机架1上,所述输送装置用于传送坩埚3至灌装装置,所述灌装装置设置在料仓2的放料端,所述料仓2的放料端设置有放料管4,所述放料管4借助真空负压装置6连接在料仓2的放料端,所述灌装装置包括设置在机架1上的提升机构5及设置在放料管4下方的提升输送架,所述提升输送架借助提升机构5具有承载坩埚3相对放料管4升降的自由度。

23.本发明在通过料仓2承载负极粉料,使用时通过提升机构5提升承载了坩埚3的提升输送架,使得放料管4伸入到坩埚3底部,打开料仓2的放料端放出负极粉料,负极粉料在重力作用下下落,经过真空负压装置6落入到放料管4中,如图1,经过放料管4导向进入到坩埚3中,由于真空负压装置6借助第一真空装置产生负压,使得经过真空负压装置6管段的物料内的空气排出,物料密实度得到提升,并且通过提升机构5将坩埚3提高,降低了密实后物料的下落距离,防止物料大距离下落导致的松散情况出现,极大提高了灌装的密实程度,提高了生产率。

24.进一步的,如图1及图2所示,所述真空负压装置6为管状结构,在真空负压装置6的输入端及输出端分别设置有锁气阀门,所述真空负压装置6的管壁内设置过滤板,管壁与过滤板之间的空腔连接有第一真空装置,所述过滤板围成供负极材料通过的空腔。

25.在物料灌装的过程中,真空负压装置6的输入端及输出端的锁气阀门都处于打开状态,通过第一真空装置将过滤板围成的空腔抽成负压状态,一方面便于料仓2出料,另一方面排出物料间隙的空气,使得经过该管腔物料的密实度大大提高。第一真空装置为真空泵,用以提供负压。

26.所述放料管4上还套装有密封盖20,所述密封盖20呈环状滑动套接在放料管4的外管壁上。

27.如图2所示,当坩埚3进入到放料管4下方时,通过坩埚3上升,密封盖20盖在坩埚3的开口处,并且在灌装进行时,随着坩埚3的升降,密封盖20在放料管4的外管壁上滑动,保证在物料灌装时将坩埚3封闭,避免扬尘,保证工作环境相对洁净。

28.所述密封盖20上设置有物位计并设置有负压抽气口。通过物位计测量坩埚3内物料高度,如图2所示,真空负压装置6为倒置的y字型结构,设置两组输出端,当其中一组输出端的物位计测得坩埚3内物料高度达到设定值后,与之连锁的该组输出端的锁气阀门关闭,使得真空负压装置6从输入端进入的物料都进入另一侧的输出端,当另一侧的坩埚3也灌装足够时,真空负压装置6的输入端侧的锁气阀门关闭,停止出料。

29.通过密封盖20上的负压抽气口与尾气设备连通,为密封后的坩埚3提供负压环境,减少物料在空气中恢复松散的程度,保证灌装的密实度。

30.进一步的,所述提升输送架包括承载坩埚3的带面7及围绕带面7两侧的护栏8,所述带面7借助护栏8与提升机构5连接。

31.通过设置围栏将带面7上的坩埚3围住,防止坩埚3在升降过程中掉落或撞击到放料管4,保证设备的安全稳定运行。

32.进一步的,所述提升机构5为在机架1上的伸缩缸,所述伸缩缸的伸缩端设置有平衡梁21,所述平衡梁21两端借助提升链条22与提升输送架连接,所述机架1上还设置有转向辊轮,所述平衡梁21及提升输送架分别设置在转向辊轮的两侧。

33.通过一个伸缩缸作为提升机构5,将平衡梁21设置在伸缩缸的伸缩端上,而平衡梁

21的两端通过提升链条22与提升输送架连接,这就使得提升输送架两端能够同步升降,避免使用两组伸缩缸驱动导致的伸缩不同步问题,防止设备运行中提升输送架的升降出现卡滞,提高设备运行的安全可靠性。

34.所述平衡梁21两端设置有导向槽,所述平衡梁21在升降过程中通过导向槽进行竖直方向的导向,避免晃动和错位,有助于提高稳定性。

35.进一步的如图1,所述护栏8上设置有限位滚轮9,所述机架1上设置有与限位滚轮9配合的限位导杆10。

36.通过在提升输送架上设置限位滚轮9,在起吊提升输送架时保证上边坩埚3的稳定,避免倾斜造成撞击事故,保证生产的安全进行。

37.进一步的,如图3所示,还包括在机架1一侧设置的定位装置,所述定位装置包括一组定位伸缩装置11及设置在定位伸缩装置11伸缩端的顶块,所述提升输送架上承载的相邻的坩埚3借助定位伸缩装置11的顶块推挤与放料管4形成共轴放置。

38.如图3所示定位伸缩装置11为伸缩缸,当坩埚3被推送到提升输送架后,通过提升输送架带面的旋转输送,使得坩埚3逐渐前进,并且排第一个的坩埚3到位后,其他坩埚3位置也大致到位,此时一组定位伸缩装置11同步伸出,定位伸缩装置11的顶块呈杆状结构顺势将坩埚3分隔并推挤到位,在料仓2设置多组的情况下,由于定位伸缩装置11的间距与放料管4的间距相等,并且放料管4位于两个定位伸缩装置11的中间,当定位伸缩装置11的顶块垫在坩埚3之间后,坩埚3内腔与放料管4对中,保证放料管4能够顺利进入坩埚3,并保证密封盖20与坩埚3边缘密封。

39.进一步的,所述机架1上设置有限位开关12,所述提升输送架上设置有与限位开关12配合的拨杆13。

40.当提升机构5在上升行程时,提升输送架经过限位开关12并触发,进入放料的预备和料仓2的抽负压状态,随着承载了坩埚3的提升输送架在提升机构5的牵引下运动到位,放料管4开始放料,提升输送架配合放料进程逐渐下降,缩短物料下降距离的同时防止物料堵塞。

41.当拨杆13再次触发限位开关12,此时说明坩埚3内物料已完成装填,提升输送架正在下降复位,随后提升传送带被放至地面,装填完成的坩埚3被输送至后续焙烧工序。

42.进一步的,如图1所示,所述料仓2连接有提料机18。通过提料机18使得物料进入到料仓2内,便于物料输送。

43.所述料仓2顶部设置有阵列式排布的钛棒滤芯,所述提料机18的出料口延伸至料仓2内部并位于钛棒滤芯下侧,所述提料机18的出料口与钛棒滤芯下端的间距至少为100cm。

44.钛棒滤芯与第二真空装置即真空泵连接,第二真空装置对钛棒滤芯施加负压,使得料仓2内因进料而扬起的浮尘被收集,同时由于提料机18与料仓2连通,使得提料机18内形成负压,避免了提料机18可能存在的扬尘,其中所述提料机18为斗式提升机,由于负极粉料颗粒细小、质地轻,进入料仓2后呈沸腾状态,通过增大钛棒滤芯与出料口间距,增加负极粉料进入料仓2后的容纳空间和行进距离,使得钛棒滤芯上吸附的负极粉料层逐渐生成排空气体的密实料层、达到一定厚度后在重力作用下料层剥离,再逐渐生成下一次的料层,如此循环实现料仓2内物料的顺利进料和初步密实,避免直接掩埋覆盖钛棒滤芯导致过滤堵

塞和初步密实失效的情况发生,并且,这样有助于延长钛棒滤芯反吹维护间隔,提高有效生产时间,提高生产效率。

45.进一步的,如图3所示,所述输送装置还包括空埚输送带14及储存输送带15,所述空埚输送带14与储存输送带15垂直设置,所述空埚输送带14末端借助空埚推送缸16与储存输送带15衔接,所述储存输送带15与提升输送架垂直设置,所述储存输送带15末端借助储存推送缸17与提升输送架衔接,所述储存输送带15与提升输送架容纳坩埚3数量相同。

46.借助空埚输送带14将清理完成的空埚传送到装填工位,拉远了人员操作与装填工位之间的距离,防止恶劣工作环境影响人员健康,当空埚依次排列到达空埚输送带14末端时,通过空埚输送带14末端设置的阻拦杆阻拦,如图2及图3所示,本实施例中料仓2设置两组,共配备有四根放料管4,因此空埚推送缸16往复推送四次,使得四个空埚被推上储存输送带15,而储存输送带15与提升输送架的容量相同,此时储存输送带15满载,当提升输送架上装填完成的坩埚3移走后,储存推送缸17连续推送四次,使得储存输送带15上的坩埚3被推到提升输送架上,此时提升输送架上的第一个坩埚3被顶到预定位置,随后定位伸缩装置11伸出,使得提升输送架上的坩埚3定位,在定位完成后定位伸缩装置11收回,提升输送架上提进行装填,通过空埚输送带14连续运送坩埚3,通过储存输送带15暂存下一批次的待填充坩埚3,整体生产节奏紧凑,便于控制生产节拍。

47.进一步的,如图4所示,在空埚输送带14的一侧设置有竖立翻板19,借助竖立翻板19将卸料清理后平放的空埚撑起为倾斜状态,此时空埚边缘与空埚输送带14抵接,后续由人员推拉吊装摆正为竖直状态以防止空埚掉落,最终使得空埚稳定翻转并站立在空埚输送带14,由于竖立翻板19已将空埚顶起一定角度,人员推拉所需力量和操作难度减小,降低了人员劳动强度,提高生产效率。

48.进一步的,还包括本发明的自动化灌装系统的操作方法:a、提升输送架承载坩埚3移动到位,定位伸缩装置11伸出将坩埚3夹持限位至与放料管4对齐;b、提升机构5拉动提升输送架承载坩埚3上行,至放料管4伸入坩埚3内腔底部,放料管4的密封盖20覆盖在坩埚3上形成密封;c、真空负压装置6抽负压,打开其输入端与输出端的锁气阀门进行放料,随着坩埚3内物料的增加,升输送架承载坩埚3下行,料位计监测料面高度,同时密封盖20上的负压抽气口连接尾气处理设备,通过尾气处理设备对坩埚3内进行抽气,保持坩埚3内负压并起到除尘效果;d、重复步骤c至坩埚3内物料装填至预定高度,完成自动化灌装操作。

49.其中,坩埚3随着物料增加而逐渐下行,一方面避免物料在空气中长距离自由落体产生扬尘,另一方面避免物料与空气过多接触而产生空泡疏松,保持坩埚3中的密实度,从而提高物料装填后的密实程度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。