1.本发明属于管件加工技术领域,尤其涉及一种液压管器件缩口密封装置及方法。

背景技术:

2.液压管器件主要包含极靴、铜管、液体等部分,其中置于铜管内的液体起到阻尼作用,对液压管器件的延时性能至关重要,因此,防止液体泄露是液压管器件装配的关键技术之一。

3.液压管器件密封技术的关键在于极靴和铜管之间的装配,目前,对极靴和铜管的密封装配有两种方式,分别是电阻焊和激光焊。采用电阻焊时,受到焊接区域电流密度分布不均的影响,密封效果难以满足预期;采用激光焊时,密封效果和质量的一致性受限于激光输出功率、焊接速度、试件表面状态等参数综合匹配,实际验证效果不足。故以上两种方式,均难以保证较好的密封效果和质量稳定性。

技术实现要素:

4.鉴于现有技术的上述缺点、不足,本发明提供一种液压管器件缩口密封装置及方法,本发明通过设置具有弧面凹槽的胎具,弧面凹槽限制极靴外壁的缩口轨迹,使极靴受上盖施力外沿沿着弧面凹槽径向缩口对铜管包裹密封,实现机械缩口变形的方式对待密封管件进行包裹式缩口装配,可提高装配效率,并保证密封效果。

5.为了达到上述目的,本发明采用的主要技术方案包括:一种液压管器件缩口密封装置,所述液压管器件包括极靴、铜管,所述缩口密封装置包括上盖、胎具、胎具支柱、称重传感器,所述上盖与施力机构相连,所述胎具置于胎具支柱顶部,所述胎具上设有用于极靴缩口变形的弧面凹槽,所述弧面凹槽限制极靴外壁的缩口轨迹,极靴受上盖施力外沿沿着弧面凹槽径向缩口对铜管包裹密封,所述胎具上设有供铜管穿过的通孔,胎具支柱上设有供铜管放置的沉孔,所述胎具支柱的沉孔底部设有复位弹簧,所述胎具支柱底部与称重传感器抵接,所述称重传感器与压力显示器相连,用于监测缩口密封过程的压力。上盖通过施力机构施力,带动上盖与胎具压合,使极靴与铜管缩口密封装配,可提高装配效率,并保证密封效果,其中复位弹簧使铜管与极靴紧密配合,保证了缩口密封效果。通过称重传感器与压力显示器,可以控制密封装配的力度,保证装配后的产品质量,其中复位弹簧使铜管与极靴紧密配合,保证了缩口密封效果。

6.进一步地,所述施力机构包括丝杠、动模、静模,所述丝杠与框架机构活动相连,所述丝杠底部与动模顶部抵接,所述静模设置于称重传感器底部。采用丝杠、动模、静模施力的方式,提高装配效率,保证密封效果,采用丝杠的施力方式有助于控制缩口进给量。

7.进一步地,所述动模上设有用于对丝杠进行限位的限位套,使丝杠在动模底部转动时位置不易发生偏移。

8.进一步地,所述框架机构包括基座、升降柱、横梁,所述升降柱底部与基座固定相连,所述横梁的一侧与升降柱相连,横梁远离升降柱的一侧设有与丝杠配合的丝杠螺母,保

证丝杠对动模施力的稳定性。

9.进一步地,所述动模与静模之间设有限位机构,所述限位机构包括设置于动模与静模之间的导轨,所述动模贯穿设置于导轨上,导轨顶部设有防止动模与导轨脱离的限位螺钉,动模下方的导轨外部设有支撑弹簧,使动模稳定移动,进而保证极靴与铜管缩口密封装配的稳定性,并有助于动模的自动复位,实现液压管器件反复进行缩口装配。

10.进一步地,所述称重传感器设置于传感器固定套内,所述传感器固定套内滑动连接有传感器上盖,所述传感器上盖顶部与胎具支柱相连,所述传感器上盖底部与称重传感器抵接。

11.采用所述装置的液压管器件缩口密封方法,包括如下步骤:步骤一:将胎具置于胎具支柱上,称重传感器连接压力显示器;步骤二:将待缩口装配的铜管插入胎具及胎具支柱中,将待缩口装配的极靴放在铜管上面;步骤三:旋转丝杠,使动模向下移动,上盖先接触极靴,直到极靴接近胎具后,缓慢旋转丝杠,观察压力显示器的数值;步骤四:当压力显示器数值达到指定的缩口压力后,停止旋转丝杠;步骤五:反向旋转丝杠,动模复位到初始位置,铜管与极靴装配为液压管器件在复位弹簧的作用下,弹到初始位置;步骤六:取出装配后的液压管器件。

12.本发明的有益效果是:1、本发明的液压管器件缩口密封装置通过设置具有弧面凹槽的胎具,弧面凹槽限制极靴外壁的缩口轨迹,使极靴受上盖施力外沿沿着弧面凹槽径向缩口对铜管包裹密封,实现机械缩口变形的方式对待密封管件进行包裹式缩口装配,上盖通过施力机构施力,带动上盖与胎具压合,使极靴与铜管缩口密封装配,可提高装配效率,并保证密封效果。

13.2、在胎具支柱的沉孔底部设有复位弹簧,其目的是在缩口密封过程中,铜管和极靴之间保持相互作用力,实现对极靴的缩口,避免铜管受到重力影响下沉,使极靴无法实现缩口装配,复位弹簧提供了待缩口管件之间的接触预压力,保证了缩口装配质量。

14.3、本发明的液压管器件缩口密封装置在缩口机构底部设置与压力显示器连接的称重传感器,可以监测缩口压力,反馈于丝杠输出压力,以保证装配密封质量一致性。

15.4、本发明的液压管器件缩口密封装置采用旋转丝杠方式输出缩口压力,有助于控制缩口进给量。

16.5、本发明的液压管器件缩口密封装置通过在动模与静模之间设置具有支撑弹簧的限位机构,使动模稳定移动,并有助于动模的自动复位,实现液压管器件反复进行缩口装配。

17.6、 本发明的液压管器件缩口密封装置可通过调整胎具尺寸对不同直径的液压管器件进行缩口装配,其中复位弹簧使铜管与极靴紧密配合,保证了缩口密封效果。

附图说明

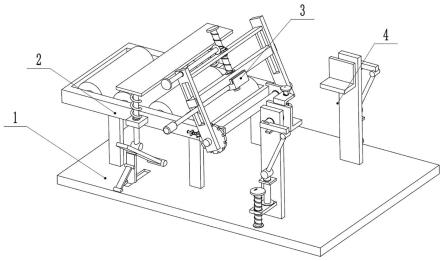

18.图1为本发明的液压管器件缩口密封装置结构示意图;图2为动模、静模、限位机构及缩口机构装配的结构示意图;

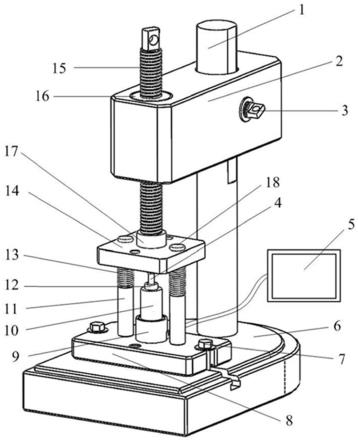

图3为图2的俯视结构示意图;图4为图3的a-a剖视图;图5为缩口机构正视结构示意图;图6为图5的b-b剖视图;图7为液压管器件结构示意图。

19.图中部件:1为升降柱,2为横梁,3为螺钉,4为铜管,5为压力显示器,6为基座,7为螺柱,8为静模,9为传感器固定套,10为胎具支柱,11为导轨,12为胎具,13为支撑弹簧,14为动模,15为丝杠,16为丝杠螺母,17为限位套,18为限位螺钉、19为称重传感器、20为极靴、21为上盖、22为复位弹簧、23为传感器上盖、24为液压管器件、25为弧面凹槽。

具体实施方式

20.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

21.本发明提供了一种液压管器件缩口密封装置,本发明所述的液压管器件,其极靴应具有可缩口结构、铜管为翻边结构。本发明的缩口机构中,在上盖与胎具的作用下实现对极靴的缩口变形,同时包裹铜管的翻边部分,实现密封装配。

22.如图6所示,本发明的一种液压管器件缩口密封装置,所述液压管器件包括极靴20、铜管4,所述缩口密封装置包括上盖21、胎具12、胎具支柱10、称重传感器19,所述上盖21与施力机构相连,所述胎具12置于胎具支柱10顶部,所述胎具12上设有用于极靴20缩口变形的弧面凹槽25,所述弧面凹槽25限制极靴20外壁的缩口轨迹,极靴20受上盖21施力外沿沿着弧面凹槽25径向缩口对铜管4翻边部分包裹密封,实现机械密封装配。上盖21通过施力机构施力,带动上盖与胎具压合,使极靴与铜管缩口密封装配,可提高装配效率,并保证密封效果。所述胎具12上设有供铜管4穿过的通孔,胎具支柱10上设有供铜管4放置的沉孔,所述胎具支柱10的沉孔底部设有复位弹簧22,复位弹簧使铜管与极靴紧密配合,保证了缩口密封效果,其目的是在缩口密封过程中,铜管4和极靴20之间保持相互作用力,实现对极靴20的缩口,避免铜管4受到重力影响下沉,使极靴20无法实现缩口装配。为了控制密封装配的力度,保证装配密封质量一致性,如图2-4所示,所述胎具支柱10底部与称重传感器19抵接,所述称重传感器19与压力显示器5相连,用于监测缩口密封过程的压力,通过称重传感器与压力显示器,可以控制密封装配的力度,保证装配后的产品质量。

23.装配时,铜管4置于胎具12和胎具支柱10的贯穿槽内,铜管4底部与复位弹簧22抵接,极靴20放置在铜管4顶部,铜管4与极靴20紧密贴合后,在施力机构的作用力下,上盖21向胎具12、胎具支柱10方向运动,当极靴20下边缘接触到胎具12后,极靴20受上盖21施力外沿沿着弧面凹槽25径向缩口对铜管4翻边部分包裹密封,实现机械密封装配。本发明装置可提高装配效率,并保证密封效果。如图7所示,液压管器件24为极靴20与铜管4缩口装配后的组件。

24.如图1、2、4所示,所述称重传感器19设置于传感器固定套9内,传感器固定套9底部与基座6相连,所述传感器固定套9内滑动连接有传感器上盖23,所述传感器上盖23可以沿着传感器固定套9内上下移动。所述传感器上盖23上设有用于放置胎具支柱10的凹槽。所述传感器上盖23顶部与胎具支柱10底部抵接,所述传感器上盖23底部与称重传感器19抵接。

通过称重传感器19与压力显示器5,可以控制密封装配的力度,保证装配后的产品质量。

25.具体地,所述施力机构包括丝杠15、动模14、静模8,所述丝杠15与框架机构活动相连,所述丝杠15底部与动模14顶部抵接,所述静模8设置于称重传感器19底部。本发明采用丝杠的施力方式有助于控制缩口进给量。所述框架机构包括基座6、升降柱1、横梁2,所述升降柱1底部与基座6固定相连,所述横梁2的一侧与升降柱1相连,横梁2远离升降柱1的一侧设有与丝杠15配合的丝杠螺母16,保证丝杠对动模施力的稳定性。具体为,在横梁2接近升降柱1的侧面贯穿设置螺钉3,拧紧螺钉3使其与升降柱1表面抵接,对横梁2定位;放松螺钉3,可上下调整横梁2的位置。本发明采用丝杠15、动模14、静模8施力的方式,提高装配效率,保证密封效果,采用丝杠的施力方式有助于控制缩口进给量。更具体地,为了防止丝杠施力过程中位置发生偏移,如图1所示,所述动模14上设有用于对丝杠15进行限位的限位套17,使丝杠15在动模14底部转动时位置不易发生偏移。

26.为了使动模14稳定移动,所述动模14与静模8之间设有限位机构,所述限位机构包括设置于动模14与静模8之间的导轨11,所述动模14贯穿设置于导轨11上,导轨11顶部设有防止动模14与导轨11脱离的限位螺钉18,动模14下方的导轨11外部设有支撑弹簧13,使动模稳定移动,并有助于动模的自动复位,实现液压管器件反复进行缩口装配。

27.本发明还提供了一种液压管器件缩口密封方法,采用本发明所述的液压管器件缩口密封装置对液压管器件24进行缩口密封。具体包括如下步骤:步骤一:将胎具12置于胎具支柱10上,称重传感器19连接压力显示器5;步骤二:将待缩口装配的铜管插入胎具12及胎具支柱10中,将待缩口装配的极靴20放在铜管4上面,保持平稳放置;步骤三:旋转丝杠15,使动模14向下移动,上盖21先接触极靴20,直到极靴20接近胎具12后,缓慢旋转丝杠15,观察压力显示器5的数值;步骤四:当压力显示器5数值达到指定的缩口压力后,停止旋转丝杠15,并稳压保持2s;步骤五:反向旋转丝杠15,动模14在支撑弹簧13的作用力下复位到初始位置,铜管4与极靴20装配为液压管器件24在复位弹簧22的作用下,弹到初始位置;步骤六:取出装配后的液压管器件24。

28.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行改动、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。