1.本发明涉及医疗器械技术领域,具体涉及一种柔性器械输送装置及其执行部件、驱动部件。

背景技术:

2.消化道、呼吸道、尿道等人体自然腔道是常见疾病易发部位,基于病灶处于自然腔道内部的特点,通常需要通过软式内镜进行检查和治疗。机器人辅助软式内镜介入技术的应用,使得医生能够通过控制手柄操作软式内镜,大幅降低医生的体力和手工操作劳动强度,降低手术的操作对技能和经验的依赖,并减少对医务人员的辐射,提高手术效率和安全性。

3.软式内镜的精准、连续、稳定输送,是在复杂的自然腔道环境中完成病变筛查、活检、剥离组织等任务的重要保障。临床中,内镜及手术器械在移送的过程中往往伴随着旋转运动,以便于快速对自然腔道疾病进行观察和定位,提高手术效率。此外,在开展下消化道内镜介入诊疗术时,内镜移送和旋转复合运动可以快速、安全地捋顺肠道,便于内镜介入至更深的结肠甚至是小肠部位进行诊疗。然而,现有的软式内镜输送装置存在旋转运动缺失、移送和旋转运动不同步等问题,无法满足临床对内镜输送的需求。

4.有鉴于此,亟待针对柔性器械输送装置进行优化设计,以克服上述缺陷。

技术实现要素:

5.本技术的目的在于提供一种柔性器械输送装置及其执行部件、驱动部件,通过优化配置能够可靠实现柔性器械的移送和旋转复合运动,可用于不同应用场景中柔性器械的输送。

6.本技术实施例提供的执行部件,用于输送柔性器械,包括第一壳体,以及设置在所述第一壳体中的移送执行组件、旋转执行组件和夹紧执行组件;其中,所述移送执行组件包括转动设置的至少两个第一主动全向轮,所述旋转执行组件包括转动设置的至少两个第二主动全向轮,所述夹紧执行组件包括转动设置的第一从动全向轮和第二从动全向轮;其中,所述第一从动全向轮与所述至少两个第一主动全向轮形成移送全向轮组,所述第二从动全向轮与至少两个第二主动全向轮形成旋转全向轮组,且所述移送全向轮组和所述旋转全向轮组沿第一方向顺次布置,且轮间形成供柔性器械穿过的输送通道;其中,所述移送全向轮组配置为:所述至少两个第一主动全向轮可在移送传动机构的带动下转动,并带动所述柔性器械的本体沿第一方向进行移送;所述旋转全向轮组配置为:所述至少两个第二主动全向轮可在旋转传动机构的带动下转动,并带动所述柔性器械的本体进行旋转。

7.可选地,所述第一主动全向轮设置为两个,两个所述第一主动全向轮和所述第一从动全向轮的转动轴心线,均位于与第一方向垂直的平面内,两个所述第一主动全向轮位于所述第一从动全向轮的相对侧,且两个所述第一主动全向轮相对于所述第一从动全向轮对称设置;所述第二主动全向轮设置为两个,两个所述第二主动全向轮和所述第二从动全

向轮的转动轴心线,均与第一方向平行,两个所述第二主动全向轮位于所述第二从动全向轮的相对侧,且两个所述第二主动全向轮相对于所述第二从动全向轮对称设置。

8.可选地,所述夹紧执行组件还包括夹紧支架,所述第一从动全向轮和所述第二从动全向轮转动设置在所述夹紧支架上;所述夹紧支架与所述第一壳体之间配置有滑动适配副,并配置为:所述夹紧支架可在夹紧传动机构的带动下沿第二方向移动,以带动所述第一从动全向轮和所述第二从动全向轮自打开工作位切换至夹紧工作位;其中,所述第二方向与所述第一方向不同。

9.可选地,所述夹紧支架的外壁面上均设置有导向块,所述第一壳体上设置有沿第二方向开设有滑槽,所述导向块置于所述滑槽内并构建形成所述滑动适配副。

10.可选地,所述夹紧支架与所述第一壳体之间设置有第一弹性复位件,所述第一弹性复位件配置为:在所述夹紧支架切换至夹紧工作位时产生形变,并提供所述夹紧支架切换至打开工作位的复位作用力。

11.可选地,还包括两个柔性扭矩传递件和两个扭矩输出轴,所述两个柔性扭矩传递件的一端分别与所述第一从动全向轮和所述第二从动全向轮同轴固定连接,所述两个柔性扭矩传递件的另一端分别与所述两个扭矩输出轴固定连接,每个所述扭矩输出轴均枢转设置在所述第一壳体上,且其外伸轴端配置有与驱动侧相应的扭矩传递轴适配的传动连接结构。

12.可选地,所述移送传动机构包括第一锥齿轮组和第二锥齿轮组,所述移送传动机构的移送输入轴端形成在所述第一锥齿轮组的主动齿轮上,所述第一锥齿轮组的主动齿轮的轮轴沿第三方向延伸,所述第一锥齿轮组的被动齿轮和所述第二锥齿轮组的主动齿轮,与一个所述第一主动全向轮同轴固定连接;所述第二锥齿轮组的被动齿轮,与另一个所述第一主动全向轮同轴固定连接;其中,所述第三方向与所述第一方向和所述第二方向不同。

13.可选地,所述旋转传动机构包括第三锥齿轮组和直齿轮组,所述旋转传动机构的旋转输入轴端形成在所述第三锥齿轮组的主动齿轮上,所述第三锥齿轮组的主动齿轮的轮轴沿第三方向延伸;所述第三锥齿轮组的被动齿轮和所述直齿轮组的主动齿轮,与一个所述第二主动全向轮同轴固定连接;所述直齿轮组的被动齿轮通过一个过渡齿轮与其主动齿轮啮合,且所述直齿轮组的被动齿轮与另一个所述第二主动全向轮同轴固定连接。

14.可选地,所述第一壳体包括通过铰链相连的第一部分壳体和第二部分壳体,所述铰链的转动中心线与第一方向平行,所述移送执行组件和所述旋转执行组件设置在所述第一部分壳上,所述夹紧执行组件设置在所述第二部分壳体上。

15.可选地,还包括快开组件,所述快开组件包括锁止卡钩、限位部、第二弹性复位件和施力杆;所述限位部固定设置在所述第二部分壳体上;所述锁止卡钩铰接设置在所述第一部分壳体上,且可转动切换于锁止工作位和打开工作位之间,并配置为:位于所述锁止工作位时,所述锁止卡钩的钩头可与所述限位部扣合并形成转动限位副;位于打开工作位时,所述锁止卡钩的钩头可与所述限位部脱开限位;所述施力杆的一端与所述锁止卡钩固定连接,另一端伸出所述第一壳体,并配置为:施力于所述施力杆的伸出端,可推动所述锁止卡钩转动切换至打开工作位;所述第二弹性复位件设置在所述锁止卡钩的本体与所述第一部分壳体之间,并配置为:在所述锁止卡钩转动切换至打开工作位时产生形变,并提供所述锁止卡钩转动切换至打开工作位的复位作用力。

16.可选地,所述第一主动全向轮、所述第一从动全向轮、所述第二主动全向轮和所述第二从动全向轮,均配置为包括第一主动向轮毂、第二主动向轮毂和多个副动向轮;其中,第一主动向轮毂和第二主动向轮毂同轴固定连接;多个副动向轮分别转动设置在所述第一主动向轮毂和所述第二主动向轮毂上;所述第一主动向轮毂上的所述副动向轮和所述第二主动向轮毂上的所述副动向轮,沿周向交错布置。

17.本技术实施例还提供一种驱动部件,用于提供输送柔性器械的驱动力,包括第二壳体,以及设置在所述第二壳体中的移送驱动部件和旋转驱动部件;其中,所述移送驱动部件包括移送输出轴端,且所述移送输出轴端可与执行部件的移送输入轴端传动连接;所述旋转驱动部件包括旋转输出轴端,且所述旋转输出轴端可与执行部件的旋转输入轴端传动连接。

18.可选地,还包括设置在所述第二壳体中的夹紧驱动部件,所述夹紧驱动部件用于与所述执行部件的所述夹紧支架传动连接,以带动所述夹紧支架沿第二方向移动。

19.可选地,还包括适配板,所述适配板设置在所述第二壳体的与所述执行部件的对接侧,所述移送输出轴端和所述旋转输出轴端均插装在所述适配板上开设的开口中;所述移送驱动部件、所述旋转驱动部件和夹紧驱动部件通过驱动支架固定在所述第二壳体上,且三者的输出轴均与所述适配板的板体平行。

20.可选地,所述移送驱动部件的输出端与第四锥齿轮组的主动齿轮同轴固定,所述移送输出轴端形成在所述第四锥齿轮组的被动齿轮上;所述旋转驱动部件的输出端与第五锥齿轮组的主动齿轮同轴固定,所述旋转输出轴端成在所述第五锥齿轮的被动齿轮上;所述第二壳体上用于与执行部件对接的对接部,为沿第三方向内凹形成的安装槽;在第二方向上,位于所述安装槽旁侧的所述第二壳体中设置有夹紧传动机构;所述夹紧传动机构包括带传动机构和第一丝杆螺母机构,所述带传动机构的主动轮与所述夹紧驱动部件的输出轴同轴固定,所述带传动机构的被动轮与所述第一丝杆螺母机构的第一螺母同轴传动连接;所述第一丝杆螺母机构的第一丝杆依次穿过所述第二壳体和所述第一壳体,且其杆端可沿第二方向压抵所述夹紧支架,所述第一丝杆的杆体与所述第二壳体、所述第一壳体和/或所述夹紧支架之间形成周向转动限位副。

21.可选地,所述夹紧支架的与所述第一丝杆相对的表面设置有限位凹部,所述第一丝杆的杆端可沿第二方向与所述限位凹部的底壁压抵,且与所述限位凹部的周壁构建形成周向转动限位副。

22.可选地,所述限位凹部内设置有压力传感器。

23.可选地,还包括两个扭矩传递轴和两个扭矩传感器;所述两个扭矩传递轴均枢转设置在所述适配板上,且其外伸轴端配置有与执行侧相应的扭矩输出轴适配的传动连接结构;所述两个扭矩传感器与所述两个扭矩传递轴一一对应设置。

24.可选地,所述扭矩传感器包括磁环和磁编码器,所述磁环与相应的所述扭矩传递轴的轴端固定,所述磁编码器与所述磁环对应设置。

25.本技术实施例还提供一种柔性器械输送装置,包括用于输送柔性器械的执行部件和用于供输送柔性器械的驱动力的驱动部件;其中,所述执行部件采用如前所述的执行部件,所述驱动部件采用如前所述的驱动部件,所述驱动部件的移送输出轴端和所述执行部件的移送输入轴端建立移送传动路径,所述驱动部件的旋转输出轴端和所述执行部件的旋

转输入轴端建立旋转传动路径。

26.可选地,所述移送传动路径和所述旋转传动路径上均设置有弹性对接组件;所述驱动部件的适配板上开设有第一穿装孔和第二穿装孔,且所述第一穿装孔适配于所述旋转传动路径上的所述弹性对接组件,所述第二穿装孔适配于所述移送传动路径上的所述弹性对接组件;所述弹性对接组件配置为包括花键轴套、传感器和第三弹性复位件;所述花键轴套包括轴向贯通开设有花键孔;所述旋转输入轴端和所述旋转输出轴端,均配置有相应所述花键轴套相适配的外花键;所述移送输入轴端和所述移送输出轴端,均配置有相应所述花键轴套相适配的外花键;所述第三弹性复位件配置为:在相应的所述花键轴套向内移动时产生形变,并在所述花键轴套的花键孔与相应的所述外花键对中时,提供所述花键轴套向外移动的复位作用力;所述旋转驱动部件或所述移送驱动部件均配置为:以相应的所述花键轴套压抵触发所述传感器为条件启动。

27.可选地,所述第一穿装孔和第二穿装孔均为台阶孔,所述花键轴套还包括径向外伸的凸沿,所述凸沿置于相应的所述台阶孔的大径孔段中,且可与所述台阶孔的台阶面轴向相抵;所述第三弹性复位件置于相应的所述台阶孔的小径孔段中。

28.可选地,还包括快接组件,所述快接组件包括固定卡钩、活动压杆和第四弹性复位件;所述固定卡钩固定设置在所述执行部件的所述第一壳体上;所述活动压杆上设置有与所述固定卡钩相适配的活动卡钩;所述驱动部件的适配板包括相连通的插槽和卡合开口,所述插槽沿第一方向延伸开设,所述卡合开口自所述适配板的表面沿第三方向开设;所述活动压杆的杆体插装在所述插槽中,且所述活动压杆的第一施力部位于所述适配板的外侧,所述活动卡钩置于所述卡合开口中,并配置为:所述固定卡钩的钩头沿第三方向压抵所述活动卡钩的钩头时,可推动所述活动压杆沿第一方向向内移动;所述第四弹性复位件置于所述插槽内,所述第四弹性复位件可与所述活动压杆的插入端压抵,并配置为:所述活动压杆沿第一方向向内移动时产生形变,并在所述固定卡钩的钩头与所述活动卡钩的钩头在第三方向上错开时,提供所述活动压杆切换至锁止工作位的复位作用力。

29.可选地,还包括清洁组件,所述清洁组件包括清洁支架和清洁海绵,所述清洁支架与所述第一壳体的第一通孔处可拆卸连接,所述清洁海绵设置在所述清洁支架上,以便柔性器械的本体在输送过程中与所述清洁海绵接触实现清洁。

30.可选地,所述清洁支架为可扣合形成容纳腔的分体式结构,所述清洁海绵设置为两个,且所述柔性器械的本体可在两个所述清洁海绵之间穿过。

31.可选地,还包括清洁组件,所述清洁组件包括润滑环和油管,所述润滑环上开设有出油口,所述润滑环可套设在柔性器械的本体上,且与所述油管连通,以持续向柔性器械的本体表面输送润滑油。

32.可选地,所述清洁组件还包括供油模组,所述供油模组包括润滑油筒和润滑驱动部件,所述润滑油筒的出油口与所述油管连通,所述润滑驱动部件用于输出可驱动所述润滑油筒推送润滑油的驱动力。

33.可选地,所述供油模组设置在所述驱动部件的后侧,所述润滑驱动部件通过润滑支架固定在所述驱动部件的驱动支架上,所述润滑油筒的筒塞杆伸出,所述润滑驱动部件的输出端通过润滑传动机构带动所述筒塞杆移动,以将所述润滑油筒内的润滑油推送至所述油管中。

34.可选地,所述润滑传动机构包括齿轮传动机构和第二丝杆螺母机构,所述润滑驱动部件的输出轴与所述齿轮传动机构的主动轮同轴固定,所述齿轮传动机构的主动轮与所述第二丝杆螺母机构的第二丝杆同轴固定,所述第二丝杆具有轴向限位,所述筒塞杆与所述第二丝杆螺母机构中的第二螺母相连。

35.可选地,所述润滑驱动部件的输出轴、所述第二丝杆及所述润滑油筒,平行设置在所述润滑支架的同侧。

36.与现有技术相比,本发明针对柔性器械的输送提供了可兼具移送和旋转复合运动功能,具体地,该执行部件的壳体中配置移送执行组件、旋转执行组件和夹紧执行组件,分别构成沿第一方向顺次设置的移送全向轮组和旋转全向轮组,且轮间形成供柔性器械穿过的输送通道;该移送全向轮组第一主动全向轮可在移送传动机构的带动下转动,并基于轮缘与柔性器械本体表面之间形成摩擦力,带动柔性器械的本体沿第一方向进行移送;该旋转全向轮组的第二主动全向轮可在旋转传动机构的带动下转动,并轮缘与柔性器械本体表面之间形成摩擦力,带动柔性器械的本体进行旋转。应用本方案,具有下述有益技术效果:首先,应用本方案提供执行部件,基于移送全向轮组和旋转全向轮组与柔性器械本体表面之间形成摩擦力,分别实现移送操作和旋转操作,可确保柔性器械的可靠输送。与此同时,移送全向轮组和旋转全向轮组沿第一方向顺次布置,整体集成度较高,具有体积小、重量轻的特点。

37.其次,执行部件采用模块化设计,可拆卸地安装于驱动部件上,能够独立进行安装和拆卸,手术结束后可快速拆除,重新更换执行部件即可对接使用,具有较好的可操作性;另外,应用本方案可有效降低手术前的准备时间,有效避免交叉污染。

38.第三,在本发明的可选方案中,第一主动全向轮和第一从动全向轮的转动轴心线,均位于与第一方向垂直的平面内;第二主动全向轮和第二从动全向轮的转动轴心线,均与第一方向平行。如此设置,基于移送全向轮组和旋转全向轮组均为全向轮的特点,当柔性器械在移送全向轮组的压抵摩擦带动下移送操作时,旋转全向轮组的第二主动全向轮和第二从动全向轮可适应性随动;同理,当柔性器械在旋转全向轮组的压抵摩擦带动下旋转操作时,移动全向轮组的第一主动全向轮和第一从动全向轮也可适应性随动;这样,两个输送操作的运动得以合理解耦,在驱动部件的驱动下,可根据术中操作要求实际柔性器械的移送、旋转或移送旋转复合运动。

39.第四,在本发明的另一可选方案中,夹紧执行组件的第一从动全向轮和第二从动全向轮集成设置在夹紧支架上,该夹紧支架可在夹紧传动机构的带动下沿第二方向移动,以带动第一从动全向轮和第二从动全向轮自打开工作位切换至夹紧工作位。如此设置,一方面方便术前准备快速安装待输送柔性器械,同时,基于夹紧执行组件可移动夹紧柔性器械的配置,使得供柔性器械穿过的输送通道具有可调节性,可以适配多种直径尺寸的柔性器械。

40.第五,本发明的另一可选方案中,执行部件与驱动部件之间配置有快接机构,当需要拆卸执行部件时,操作者压动活动压杆的第一施力部,推动其沿第一方向x向内侧移动,至固定卡钩和活动卡钩在第一方向上错开时,可将执行部从驱动部件上拆下来。如此设置,在术中、术后均可以快速执行拆除或更换操作,既能减低手术准备时间或手术时间,还可以有效避免交叉污染。

41.第六,在本发明的又一可选方案中,执行部件还包括快开组件,相应地第一壳体由通过铰链相连的两部分壳体构成,移送执行组件和旋转执行组件配置在第一部分壳体上,夹紧执行组件配置在第二部分壳体上;当需要打开该执行部件时,移送执行组件和旋转执行组件可与夹紧执行组件分开,以便根据需要快速拆装柔性器械。同时,医生可在术中任意时刻、任意操作角度,将柔性器械从输送装置中取出,切换到手动操作模式,以适实际应用场景的操作需要。

42.第六,在本发明的另一可选方案中,还包括移送扭矩传递组件和旋转扭矩传动组件,以分别获取确定柔性器械的移送运动和旋转运动状态。每组扭矩传递组件包括扭矩弹簧管、扭矩输出轴、扭矩传递轴及扭矩传感器。其中,扭矩弹簧管和扭矩输出轴均配置在执行侧,扭矩传递轴及扭矩传感器均配置在驱动侧,这样,在满足执行部件与驱动部件之间可拆卸功能配置的基础上,扭矩输出轴与扭矩传递轴的传动关系能够可靠接合,能够满足相应的检测需求,以实时为医生提供移送长度和旋转角度,为医生作出精确判断和相应操作提供了良好的技术保障。

43.第七,在本发明的又一可选方案中,柔性器械输送装置还包括清洁组件和润滑组件,该清洁组件用于清洁柔性器械表面粘液等附着物,润滑组件用于在柔性器械表面涂覆润滑油,具体可通过配置在驱动部件后部的供油模组向油管提供润滑油,可有效降低医生护士术中的工作量。

附图说明

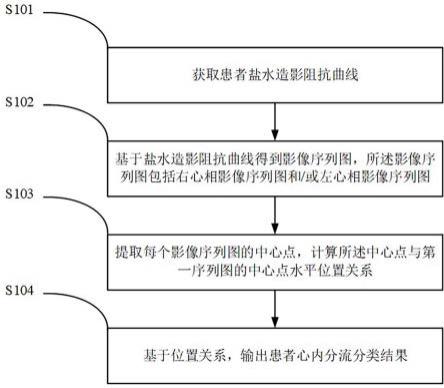

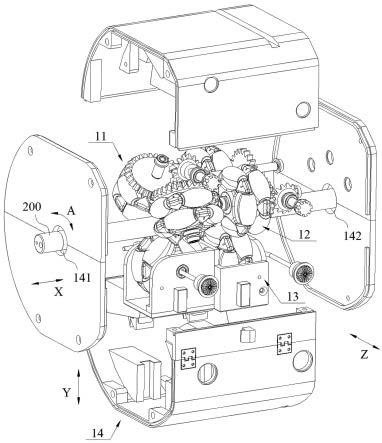

44.图1为具体实施方式中所述柔性器械输送装置的整体结构示意图;图2为图1所示柔性器械输送装置的另一视角形成的示意图;图3为具体实施方式中所述执行部件与驱动部件的装配关系示意图;图4为具体实施方式所述执行部件的整体结构示意图;图5为图4中所示执行部件的另一角度形成的示意图;图6为具体实施方式所述执行部件的装配爆炸示意图;图7为图6中所示移送执行组件、旋转执行组件和夹紧执行组件与柔性器械的适配关系示意图;图8为具体实施方式所述夹紧执行组件的整体结构示意图;图9为图8中所示夹紧执行组件的另一角度形成的示意图;图10为具体实施方式中所述移送全向轮组处于非移送状态时的位置关系示意图;图11为具体实施方式中所述移送全向轮组处于移送状态时的位置关系示意图;图12为具体实施方式中所述旋转全向轮组处于非旋转状态时的位置关系示意图;图13为具体实施方式中所述旋转全向轮组处于旋转状态时的位置关系示意图;图14为具体实施方式中所述全向轮的示意图;图15为图14中所示全向轮的装配爆炸图;图16为具体实施方式中所述驱动部件的整体结构示意图;图17为图16所示驱动部件内各驱动部件的位置关系示意图;图18为图17中所示移送驱动部件和旋转驱动部件的组装关系示意图;图19为具体实施方式中所述夹紧执行组件、夹紧驱动部件和夹紧传动机构的装配

关系剖面图;图20为图19中的b部放大图;图21为具体实施方式中所述夹紧执行组件与第一壳体的组装关系示意图;图22为具体实施方式中所述快接组件的剖视图;图23为图22中的c部放大图;图24为具体实施方式中所述旋转输入轴端与旋转输出轴端间弹性对接关系的剖视图;图25为图24中的d部放大图;图26为具体实施方式中所述扭矩传递组件的装配关系剖视图;图27为具体实施方式中所述扭矩传递组件的执行侧组装关系示意图;图28为具体实施方式所述快开组件的剖视图;图29为具体实施方式中所述清洁组件的装配爆炸图;图30为具体实施方式中所述润滑组件的整体结构示意图;图31为具体实施方式中所述供油模组的组装关系示意图。

45.图中:柔性器械输送装置100、柔性器械200;执行部件10、移送执行组件11、第一主动全向轮111、第一固定轴112、移送传动机构113、第一锥齿轮组1131、移送输入轴端11311、第二锥齿轮组1132、旋转执行组件12、第二主动全向轮121、第二固定轴122、旋转传动机构123、第三锥齿轮组1231、旋转输入轴端12311、直齿轮组1232、夹紧执行组件13、第一从动全向轮131、第二从动全向轮132、第三固定轴133、第四固定轴134、夹紧支架135、导向块1351、复位拉簧136、第一壳体14、第一部分壳体14a、第二部分壳体14b、第一通孔141、第二通孔142、第一贯通孔143、滑槽144、铰链15;驱动部件20、移送驱动部件21、第四锥齿轮组211、移送输出轴端2111、旋转驱动部件22、第五锥齿轮组221、旋转输出轴端2211、夹紧驱动部件23、夹紧传动机构24、带传动机构241、主动轮2411、被动轮2412、轮轴2413、第一丝杆螺母机构242、第一螺母2421、第一丝杆2422、限位杆体段24221、适配板25、插槽251、卡合开口252、第一穿装孔253、第二穿装孔254、第二壳体26、安装槽261、第二贯通孔262、驱动支架27、轴固定座271、无菌防护罩28、连接部29;全向轮30、第一主动向轮毂31、第二主动向轮毂32、副动向轮33;快接组件40、固定卡钩41、活动压杆42、活动卡钩421、第一施力部422、复位弹簧43;弹性对接组件50、花键轴套51、花键孔511、凸沿512、传感器52、压簧53;扭矩传递组件60、移送扭矩传递组件60a、旋转扭矩传动组件60b、扭矩弹簧管61、扭矩输出轴62、扭矩传递轴63、扭矩传感器64;快开组件70、锁止卡钩71、板簧72、限位部73、施力杆74;清洁组件80、清洁支架81、清洁海绵82;润滑组件90、润滑环91、油管92、润滑油筒93、筒塞杆931、润滑驱动部件94、润滑支架95、润滑传动机构96、齿轮传动机构961、第二丝杆螺母机构962、第二丝杆9621、第二螺母9622、第二磁环97、第二磁编码器98。

具体实施方式

46.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

47.不失一般性,本实施方式提供一种柔性器械输送装置,以针对柔性器械执行可靠的移送运动、旋转运动和移动旋转等输送运动,满足临床对柔性器械输送的需求。请参见图1和图2,其中,图1为本实施方式所述柔性器械输送装置的整体结构示意图,图2为图1所示柔性器械输送装置的后侧视角形成的示意图。

48.该柔性器械输送装置100包括执行部件10和驱动部件20,其中,驱动部件20可提供驱动力至执行部件10,以通过执行部件10实现柔性器械200的输送操作,在完成柔性器械200的夹紧后,可带动柔性器械独立执行移送运动、旋转运动,以及移动与旋转复合运动。这里,“移送运动”是指沿柔性器械200的本体延伸方向的移送,也即沿图中箭头x所示的第一方向进行移送;“旋转运动”是指绕柔性器械200的本体延伸方向的转动。

49.本实施方案中,执行部件10通过快接组件40安装在驱动部件20上,由此在两者之间建立夹紧传动路径、移动传动路径和旋转传动路径。执行部件10采用模块化设计,可拆卸地安装于驱动部件20上,能够独立进行安装和拆卸,手术结束后可快速拆除,重新更换执行部件即可对接使用,大大降低了手术前的准备时间,有效避免交叉污染。

50.为了清楚描述本方案各构成或结构之间相对位置关系,定义第一方向x为与移送运动一致的方向,定义第二方向y和第三方向z为与第一方向x垂直的平面内的两个方向,其中第二方向y为夹紧移动方向,第三方向z为执行部件10相对于驱动部件20的拆装方向。请一并参见图3,该图为本实施方式中所述执行部件10与驱动部件20的装配关系示意图。

51.其中,执行部件10包括移送执行组件11、旋转执行组件12和夹紧执行组件13,各执行机构均内置于第一壳体14中。请一并参见图4、图5和图6,其中,图4为本实施方式所述执行部件的整体结构示意图,图5为图4中所示执行部件的另一角度形成的示意图,图6为本实施方式所述执行部件的装配爆炸示意图。

52.该移送执行组件11包括两个第一主动全向轮111和两个第一固定轴112。两个第一主动全向轮111分别通过第一固定轴112转动设置在第一壳体14上,且两者可在驱动部件20的驱动下反向转动,其中一者绕相应的第一固定轴112顺时针转动,另一者绕相应的第一固定轴112逆时针转动,以通过第一主动全向轮111的轮缘带动柔性器械200沿第一方向x送出或收回。

53.该旋转执行组件12包括两个第二主动全向轮121和两个第二固定轴122。两个第二主动全向轮121分别通过第二固定轴122转动设置在第一壳体14上,且两者可在驱动部件20的驱动下同向转动,两者绕相应第二固定轴122的转动方向相同,以通过第二主动全向轮121带动柔性器械200绕其延伸方向双向转动(图6中箭头a所示)。

54.请一并参见图6和图7,其中,图7为本实施方式中所述移送执行组件、旋转执行组件和夹紧执行组件与柔性器械之间的适配关系示意图。

55.相应地,夹紧执行组件13包括两个从动全向轮:第一从动全向轮131和第二从动全向轮132,第一从动全向轮131通过第三固定轴133转动设置,且可与两个第一主动全向轮111构建形成移送全向轮组,第二从动全向轮132通过第四固定轴转动设置,且可与两个第二主动全向轮121构建形成旋转全向轮组;沿第一方向x,移送全向轮组和旋转全向轮组顺

次布置,且轮间形成可供柔性器械200穿过的输送通道,以分别与柔性器械200的本体外周表面压抵接触;同时,第一壳体14在第一方向x上相对的两侧壁上分别开设有通孔:位于第一壳体14前侧的第一通孔141和位于第一壳体14后侧的第二通孔142,结合图6所示,两个通孔与该输送通道对应开设,进而通过移送全向轮组和旋转全向轮组带动柔性器械200实现移送、旋转操作。

56.这里,所使用的方位词“前”、“后”,是指在第一方向x上以柔性器械200的工作端为描述基础定义的两个相对位置,上述方位词的使用仅用于清楚表述本方案构成或结构间的位置关系,对于本技术请求保护的柔性器械输送装置未构成实质性限制。

57.本实施方案提供的执行部件10,基于移送全向轮组和旋转全向轮组与从动全向轮,可以适配多种直径尺寸的柔性器械。整体结构较为紧凑,具有体积小、重量轻的特点,为了进一步提高移送或旋转的可操作性,本实施方案的夹紧执行组件13还包括夹紧支架135,第一从动全向轮131通过第三固定轴133转动设置在夹紧支架135上,第二从动全向轮132通过第四固定轴134转动设置在夹紧支架135上,且两者交错布置。第一从动全向轮131和第二从动全向轮132集成配置在夹紧支架135上,夹紧支架135可在夹紧传动机构的带动下相对于待输送的柔性器械200沿第二方向y移动,切换于夹紧工作位和打开工作位之间,方便安装或取出柔性器械200。请一并参见图7、图8和图9,其中,图8为本实施方式所述夹紧执行组件的整体结构示意图,图9为图8中所示夹紧执行组件的另一角度形成的示意图。

58.当需要进行柔性器械200的输送时,第一从动全向轮131和第二从动全向轮132可沿第二方向y移动至夹紧工作位,实现各全向轮的轮缘与柔性器械200本体表面压抵接触。这里,夹紧传动机构与驱动部件20的夹紧驱动部件的动力输出端传动连接。

59.对于移送全向轮组,两个第一主动全向轮111和第一从动全向轮131的转动轴心线,均位于与移送方向(第一方向x)垂直的平面内,两个第一主动全向轮111位于第一从动全向轮131的相对侧,两个第一主动全向轮111相对于第一从动全向轮131对称设置,且三者的轮缘可沿柔性器械200的外周间隔压抵其本体表面,即,在图中所示的三个位置处径向压抵柔性器械200。请一并参见图10和图11,其中,图10为该移送全向轮组处于非移送状态时的位置关系示意图,此状态下的第一从动全向轮131处于打开工作位;图11为该移送全向轮组处于移送状态时的位置关系示意图,此状态下的第一从动全向轮131处于夹紧工作位。

60.两个第一主动全向轮111在移送传动机构113的带动下反向转动时,通过轮缘与柔性器械200的本体表面之间形成的摩擦力,带动柔性器械200实现移送操作;也就是说,可通过改变所形成摩擦力的方向,可实现柔性器械200在第一方向x上的移出或收回。在柔性器械200的移送过程中,基于柔性器械200的本体表面与第一从动全向轮131之间形成的摩擦力,第一从动全向轮131随动。这里,移送传动机构113与驱动部件20的移送驱动部件21的动力输出端传动连接。

61.本实施方案中,移送传动机构113包括第一锥齿轮组1131和第二锥齿轮组1132,如图10所示,该移送传动机构113的移送输入轴端11311,形成在第一锥齿轮组1131的主动齿轮上,第一锥齿轮组1131的主动齿轮的轮轴沿第三方向z延伸;第一锥齿轮组1131的被动齿轮和第二锥齿轮组1132的主动齿轮,与一个第一主动全向轮111同轴固定连接;第二锥齿轮组1132的被动齿轮,与另一个第一主动全向轮111同轴固定连接。基于移送输入轴端11311

传递的旋转驱动力,两个第一主动全向轮111同步转动且转动方向相反,以带动柔性器械200移出或收回。

62.在具体实现中,根据相应的移送输入轴端11311的位置关系及两个第一主动全向轮111的轮轴夹角,移送传动机构还可以采用其他齿轮传动机构实现,以通过一个移送输入轴端构建可带动两个第一主动全向轮111的传动路径。

63.需要说明的是,在其他具体实现中,两个第一主动全向轮111和第一从动全向轮131的转动轴心线,非局限于图中所示的位于与第一方向x垂直的平面内;应当理解,基于三者的轮缘压抵接触柔性器械200的配合关系,三者的转动中心线也可位于其他与移送方向交叉的平面内,同样能够基于转动摩擦力达成移送柔性器械200的功能作用。

64.对于旋转全向轮组,两个第二主动全向轮121和第二从动全向轮132的转动轴心线,均与第一方向x平行,两个第二主动全向轮121位于第二从动全向轮132的相对侧,两个第二主动全向轮121相对于第二从动全向轮132对称设置,且三者的轮缘可沿柔性器械200的外周间隔压抵其本体表面。请一并参见图12和图13,其中,图12为该旋转全向轮组处于非旋转状态时的位置关系示意图,此状态下的第二从动全向轮132处于打开工作位;图13为该旋转全向轮组处于旋转状态时的位置关系示意图,此状态下的第二从动全向轮132处于夹紧工作位。

65.两个第二主动全向轮121在旋转传动机构123的带动下同向转动时,通过轮缘与柔性器械200的本体表面之间形成摩擦力带动柔性器械200实现旋转操作;也就是说,可通过改变所形成摩擦力的方向,实现柔性器械200绕其延伸方向的双向转动。在柔性器械200的旋转过程中,基于柔性器械200的本体表面与第二从动全向轮132之间形成的摩擦力,第二从动全向轮132随动。这里,旋转传动机构123与驱动部件20的旋转驱动部件22的动力输出端传动连接。

66.本实施方案中,旋转传动机构123包括第三锥齿轮组1231和直齿轮组1232,如图12所示,该旋转传动机构123的旋转输入轴端12311,形成在第三锥齿轮组1231的主动齿轮上,第三锥齿轮组1231的主动齿轮的轮轴沿第三方向z延伸;第三锥齿轮组1231的被动齿轮和直齿轮组1232的主动齿轮,与一个第二主动全向轮121同轴固定连接;直齿轮组1232的被动齿轮通过一个过渡齿轮与主动齿轮啮合,且直齿轮组1232的被动齿轮与另一个第二主动全向轮121同轴固定连接。基于旋转输入轴端12311传递的旋转驱动力,两个第二主动全向轮121同步转动且转动方向相同,以带动柔性器械200旋转。

67.在具体实现中,根据旋转输入轴端12311及两个第一主动全向轮111的相对位置关系,该旋转传动机构还可以采用其他配置的齿轮传动机构,以通过一个旋转输入轴端构建可带动两个第二主动全向轮121的传动路径。

68.基于移送全向轮组和旋转全向轮组中,第一主动全向轮111和第一从动全向轮131以及第二主动全向轮121和第二从动全向轮132均为全向轮的特点,当柔性器械200在移送全向轮组的压抵摩擦带动下移送操作时,旋转全向轮组的第二主动全向轮121和第二从动全向轮132可适应性随动;同理,当柔性器械200在旋转全向轮组的压抵摩擦带动下旋转操作时,移动全向轮组的第一主动全向轮111和第一从动全向轮131也可适应性随动。

69.这样,两个输送操作的运动可解耦,在驱动部件20的驱动下,该执行部件10可针对柔性器械200实现三种输送操作模式:移送运动、旋转运动以及移送旋转运动。

70.在具体实现中,第一主动全向轮111和第一从动全向轮131以及第二主动全向轮121和第二从动全向轮132,可以采用相同结构形式的全向轮,例如但不限于图14所描述的双向主动轮毂的全向轮30。

71.该全向轮30包括同轴固定设置的第一主动向轮毂31和第二主动向轮毂32,用于与相应的固定轴连接,以整体绕相应的固定轴转动。请一并参见图15,该图为图14中所示全向轮的装配爆炸图。这里,第一主动向轮毂31和第二主动向轮毂32可以分体式结构,也可以为一体成型结构。

72.图中所示,第一主动向轮毂31和第二主动向轮毂32上均配置有四个副动向轮33,第一主动向轮毂31上的副动向轮33与第二主动向轮毂32上的副动向轮33,沿周向交错布置;每个副动向轮也可沿自身轴向转动,互不干涉。也就是说,柔性器械200在移送全向轮组的带动下执行移送操作时,旋转全向轮组的第二主动全向轮121和第二从动全向轮132的副动向轮可适应性随动;同理,当柔性器械200在旋转全向轮组的带动下执行旋转操作时,移动全向轮组的第一主动全向轮111和第一从动全向轮131的副动向轮也可适应性随动。

73.具体地,副动向轮33为直径渐变的鼓形,以在实际使用状态下适应性转动。为了获得良好的传动效率,本实施方案的各副动向轮33外表面包覆有包胶件,以提高全向轮与柔性器械本体表面的摩擦系数,提高传动效率。

74.当然,在其他具体实现中,第一主动向轮毂31和第二主动向轮毂32上的副动向轮33配置数量,可根据实际产品的设计要求进行确定。

75.另外,对于移送全向轮组和旋转全向轮组来说,第一主动全向轮和第一从动全向轮的设置数量可以设置为其他复数个,第二主动全向轮和第二从动全向轮的设置数量也可以设置为其他复数个,应当理解,只要能够基于各全向轮的压抵通过带动柔性器械达成移送和/或旋转的输送功能,均在本技术请求保护的范围内。

76.此外,在其他具体实现中,移送全向轮组和旋转全向轮组的主动轮及夹紧执行组件的从动轮,也可以采用圆弧形轮。

77.本实施方案中,移送传动机构113和旋转传动机构123位于执行部件10的第一壳体14内,如图10和图12所示,移送传动机构113的移送输入轴端11311以及旋转传动机构123的旋转输入轴端12311,均伸出于第一壳体14的对接侧壁面,以分别与驱动部件20上的移送驱动部件和旋转驱动部件的输出端传动连接。

78.请一并参见图3、图16和图17,其中,图16为本实施方式中所述驱动部件的整体结构示意图,图17为图16所示驱动部件内各驱动部件的位置关系示意图。

79.该驱动部件20包括第二壳体26,移送驱动部件21、旋转驱动部件22和夹紧驱动部件23均置于第二壳体26内,并通过第二壳体26的连接部29与机械臂(图中未示出)连接。该第二壳体26与执行部件10的对接侧设置有适配板25,移送驱动部件21的移送输出轴端2111和旋转驱动部件22的旋转输出轴端2211,均插装在适配板25上开设的开口中,以分别与执行侧的移送输入轴端11311和旋转输入轴端12311传动连接。

80.同时,第二壳体26上用于与执行部件10对接的对接部,为沿第三方向z内凹形成的安装槽261,在第二方向y上位于安装槽261旁侧的第二壳体26上,设置有夹紧传动机构,以将夹紧驱动部件输出的驱动力传递至执行侧的夹紧执行组件。

81.如图17所示,移送驱动部件21、旋转驱动部件22和夹紧驱动部件23固定设置在驱

动支架27上,通过驱动支架27在第二壳体26内可靠固定。当然,在其他具体实现中,移送驱动部件21、旋转驱动部件22和夹紧驱动部件23,可以分别组装固定在第二壳体26内,而非局限于通过一个驱动支架27进行固定。

82.本实施方案中,各驱动部件均为驱动电机,且驱动电机的输出轴均与适配板25的板体大致平行。请一并参见图18,该图示出了移送驱动部件21和旋转驱动部件22的组装关系示意图。

83.其中,移送驱动部件21的输出端通过相啮合的第四锥齿轮组211改变传动方向,与执行侧传动连接的移送输出轴端2111形成在第四锥齿轮组211的被动齿轮上;旋转驱动部件22的输出端通过相啮合的第五锥齿轮组221改变传动方向,与执行侧传动连接的旋转输出轴端2211形成在第五锥齿轮组221的被动齿轮上。

84.本实施方案中,用于将夹紧驱动部件23输出的驱动力传递至夹紧支架135的夹紧传动机构24,包括带传动机构241和第一丝杆螺母机构242。请一并参见图17、图19和图20,其中,图19为具体实施方式中所述夹紧执行组件、夹紧驱动部件和夹紧传动机构的装配关系剖面图,图20为图19中的b部放大图。

85.其中,位于安装槽261旁侧的夹紧传动机构24,与位于适配板25内侧的夹紧驱动部件23的传动连接。如此设置,驱动部件20的整体结构配置具有较好的集成度,占用空间相对较小,具有较好的可操作性。

86.其中,带传动机构241的主动轮2411与夹紧驱动部件23的输出轴同轴固定,带传动机构241的被动轮2412通过轮轴2413转动设置在驱动支架27和轴固定座271上,该轮轴2413的轴端与第一丝杆螺母机构242的第一螺母2421之间具有周向传动适配副,以通过轮轴2413带动该第一螺母2421转动;具体地,可以通过轮轴2413和第一螺母2421的轴向相对齿形结构适配形成该周向传动适配副。第一丝杆螺母机构242的第一丝杆2422通过第二壳体26的第二贯通孔262伸出,并通过执行侧的第一壳体14上相应开设的第一贯通孔143插入,且其杆端可沿第二方向y压抵夹紧支架135。

87.其中,第一丝杆2422的杆体可以与第二壳体26、第一壳体14和/或夹紧支架135之间形成周向转动限位副,这样,带传动机构241的轮轴2413带动第一丝杆螺母机构242的第一螺母2421转动时,基于该周向转动限位副,第一丝杆2422可沿第二方向y推动夹紧支架135切换至夹紧工作位。

88.例如但不限于,第一丝杆2422包括具有矩形截面的限位杆体段24221,相应地,夹紧支架135的与第一丝杆2422相对的表面设置有限位凹部1352,限位凹部1352具有与限位杆体段24221适配的矩形截面,两者适配形成周向转动限位副。当然,基于该具有矩形截面的限位杆体段24221,将第一壳体14上的第一贯通孔143或者第二壳体26上的第二贯通孔262配置为相适配的矩形孔,同样能够形成可靠的周向转动限位。

89.另外,限位凹部1352内可以设置压力传感器(图中未示出),以在第一丝杆2422推动夹紧支架135执行夹紧操作时,检测获得对柔性器械施加的夹紧力。在实际应用中,可根据压力传感器反馈的信号,控制夹紧驱动部件23进行相应的调节,满足不同术中柔性器械的实际输送要求。

90.这里,为了避免与执行部件10的第一壳体14产生组装干涉,本实施方案中,初始状态的第一丝杆2422位于第二壳体26内,保证执行部件10沿第三方向z与驱动部件20顺畅对

接;也就是说,第一丝杆2422与执行侧适配的外端面不伸出于第二壳体26的第二贯通孔262,至少与如图20所示与第二壳体26的表面齐平。组装完成后,执行部件10与驱动部件20的安装槽261的槽壁之间可紧密贴合,在顺畅实现两者对接的基础上,能够进一步稳定可靠地将驱动力传递至执行侧。

91.在其他具体实现中,夹紧驱动部件还可以配置电缸连杆夹紧驱动机构,同样可以带动夹紧支架沿第二方向y移动,切换于夹紧工作位和打开工作位之间。

92.为了提高夹紧执行组件13工作位切换的可靠性,本实施方案中,夹紧支架135上设置有导向块1351和复位拉簧136,请一并参见图8、图9和图21,其中,图21为夹紧执行组件13与第一壳体14的组装关系示意图。

93.其中,夹紧支架135的两侧外壁面上均设置有导向块1351,第一壳体14上相应设置有沿第二方向y开设有滑槽144,且导向块1351与相应滑槽144构建形成滑动适配副,以在夹紧执行组件13切换工作位的过程中起到导向的作用。

94.当然,在具体实现中,构建形成该滑动适配副的滑槽和导向块也可以反向配置,也就是说,导向块设置在第一壳体14上,滑槽开设在夹紧支架135。在其他具体实现中,滑动适配副的配置数量可根据产品总体设计要求进行确定,而非局限于图中所示的配置在夹紧支架135的两侧壁面上。

95.其中,复位拉簧136的两端分别与夹紧支架135和第一壳体14挂接。第一丝杆2422推动夹紧支架135切换至夹紧工作位时,该复位拉簧136被拉长并储备弹性变形能;第一丝杆2422收回时,夹紧支架135可在复位拉簧136的作用下快速复位,切换至打开工作位。与此同时,在没有外力的作用下,复位拉簧136使得夹紧执行机构紧贴于第一壳体14,保持在打开工作位。

96.可以理解的是,作为第一弹性复位件的复位拉簧136也可以采用其他结构形式实现,例如但不限于压簧或橡胶弹性件等,同样能够在夹紧支架135切换至夹紧工作位的过程中产生形变,以提供复位作用力至夹紧支架135。

97.进一步地,本实施方式提供的柔性器械输送装置还设置有快接组件40。请一并参见图3、图4、图16和图22,其中,图22为本实施方式所述快接组件的剖视图。

98.该快接组件40包括相适配固定卡钩41和活动卡钩421,其中,固定卡钩41固定设置在执行侧的第一壳体14上,活动卡钩421配置在驱动侧的活动压杆42上,该活动压杆42嵌装在适配板25的板体内。请一并参见图23,该图为图22中的c部放大图。

99.该适配板25包括容置活动压杆42的插槽251和卡合开口252,插槽251沿第一方向x延伸开设,以容纳活动压杆42的杆体,卡合开口252自适配板25的表面沿第三方向z开设,以容纳活动卡钩421;插槽251内设置有复位弹簧43,活动压杆42的内侧端可与复位弹簧43压抵,活动压杆42的第一施力部422位于适配板25的外侧。

100.相适配的固定卡钩41和活动卡钩421均配置有楔形钩头部,插装在第二壳体26的安装槽261中的执行部件10与驱动部件20对接时,固定卡钩41可沿第三方向z压抵活动卡钩41,并通过活动卡钩41推动活动压杆42沿第一方向x向内侧移动,复位弹簧43受压变形;随着固定卡钩41逐渐伸入卡合开口252,且固定卡钩41的钩头和活动卡钩421的钩头在第三方向x错开时,在复位弹簧43的作用下,活动压杆42可沿第一方向x向外侧移动,固定卡钩41和活动卡钩421卡合,由此,在第三方向上形成锁止限位。

101.当需要拆卸执行部件10时,操作者压动活动压杆42的第一施力部422,推动活动压杆42沿第一方向x向内侧移动,至固定卡钩41和活动卡钩421在第一方向x上错开时,可将执行部件10从驱动部件20上拆下来;基于复位弹簧43的作用,此状态下的活动压杆42处于初始位置,以备执行部件10的卡合组装。在术中、术后均可以快速执行拆除或更换操作,既能减低手术准备时间或手术时间,还可以有效避免交叉污染。

102.在其他具体实现中,作为第四弹性复位件的复位弹簧43,也可以采用其他结构形式的弹性复位件。

103.更进一步地,为了提高执行部件10和驱动部件20之间的对接组装效率,以及传动连接关系的可靠性,本实施方案中,移送传动机构113的移送输入轴端11311与移送驱动部件21的移送输出轴端2111,以及旋转传动机构123的旋转输入轴端12311与旋转驱动部件22的旋转输出轴端2211之间,均配置为可弹性对接。

104.这里,移送传动路径与旋转传动路径上的弹性对接的具体实现方式一致,下面以旋转传动路径上的旋转输入轴端12311与旋转输出轴端2211为描述主体,详细说明弹性对接关系的具体实现。请一并参见图24和图25,其中,图24示出了旋转输入轴端12311与旋转输出轴端2211的弹性对接组件的装配关系剖视图,图25为图24中的d部放大图。

105.该弹性对接组件50包括花键轴套51、传感器52和压簧53;其中,花键轴套51包括轴向贯通开设有花键孔511,且包括径向外伸的凸沿512,轴向相对的旋转输入轴端12311和旋转输出轴端2211均配置有与花键轴套51相适配的外花键。

106.位于驱动侧的适配板25上开设有第一穿装孔253和第二穿装孔254,第一穿装孔253和第二穿装孔254均为沿第三方向z开设有台阶孔,请一并参见图17所示。其中第一穿装孔253适配于旋转传动路径上的弹性对接组件,图中所示,花键轴套51内置于第一穿装孔253内,凸沿512置于台阶孔的大径孔段中且可与台阶面轴向相抵;压簧53置于台阶孔的小径孔段中,该压簧53套装在旋转输出轴端2211上且可与花键轴套51的轴端相抵。

107.其中,第二穿装孔254适配于旋转传动路径上的弹性对接组件(未示出),其具体适配连接关系与适配于第一穿装孔253的弹性对接组件50相同,这里不再赘述。

108.当执行部件10与驱动部件20对接时,沿第三方向z,花键轴套51受压并相对于旋转输出轴端2211向内移动,同时压簧53受压形变;花键轴套51移动至其凸沿512压抵触发传感器52时,控制单元(图中未示出)可输出启动指令至旋转驱动部件22,基于花键轴套51与旋转输出轴端2211间相适配的花键结构,花键轴套51随动,至花键轴套51转动至与旋转输入轴端12311的花键结构对中时,花键轴套51在压簧53的推动下向外移动,基于花键轴套51与旋转输入轴端12311间相适配的花键结构,同时套装在旋转输入轴端12311和旋转输出轴端2211上;也就是说,旋转传动路径对接完成后,花键轴套51的花键孔511两端分别与旋转输入轴端12311和旋转输出轴端2211之间同步套接。此时,花键轴套51的凸沿512脱离传感器52,传感器52失去信号,驱动部件20停止对接转动,完成旋转传动路径上的弹性对接。

109.在具体实现中,传感器52可以为微动开关或接近传感器。作为第三弹性复位件的压簧,也可以采用不同结构形式的弹性件。

110.再进一步地,本实施方案提供的柔性器械输送装置100还包括扭矩传递组件,以实时检测柔性器械200的输送状态。请一并参见图4、图16、图26和图27,其中,图26为本实施方式中所述扭矩传递组件的装配关系剖视图,图27为图26中所示扭矩传递组件的执行侧组装

关系示意图。

111.该扭矩传递组件60包括两组:移送扭矩传递组件60a和旋转扭矩传动组件60b,以分别获取确定柔性器械200的移送运动和旋转运动状态。其中,移送扭矩传递组件60a与第一从动全向轮131对应设置,旋转扭矩传动组件60b与第二从动全向轮132对应设置,两者的构成及作用机理相同。

112.本实施方案中,每组扭矩传递组件60包括扭矩弹簧管61、扭矩输出轴62、扭矩传递轴63及扭矩传感器64。其中,扭矩弹簧管61和扭矩输出轴62均配置在执行侧,扭矩传递轴63及扭矩传感器64均配置在驱动侧,这样,在满足执行部件10与驱动部件20之间可拆卸功能配置的基础上,能够可靠实现相应的检测需求。

113.其中,移送扭矩传递组件60a的扭矩弹簧管61,一端与第一从动全向轮131同轴固定连接,另一端与相应的扭矩输出轴62连接;旋转扭矩传动组件60b的扭矩弹簧管61,一端与第一从动全向轮131同轴固定连接,另一端与相应的扭矩输出轴62连接。

114.可以理解的是,本方案采用扭矩弹簧管传递扭矩的同时,并可适应内部结构空间。在具体实现中,还可以采用柔性轴,密绕弹簧、扭矩鞘管等柔性扭矩传递件结构形式,同样能够在适应内部结构空间的基础上可靠传递扭矩。

115.其中,移送扭矩传递组件60a和旋转扭矩传动组件60b的扭矩输出轴62,均枢转设置于第一壳体14在第二方向y上与驱动侧相对的本体部分;移送扭矩传递组件60a和旋转扭矩传动组件60b的扭矩传递轴63,均枢转设置于适配板25上;这里,每个扭矩输出轴62与相应的扭矩传递轴63通过端部啮合齿传动连接,换言之,扭矩输出轴62可带动相应的扭矩传递轴63转动。

116.其中,每个扭矩传感器64与相应的扭矩传递轴63相连接,以采集相应输送运动所形成的相应转动信号,并以此确定移送运动和旋转运动的实际状态。

117.在具体实现中,扭矩传感器64可以采用不同形式的采集器件,例如但不限于,可以采用配置在扭矩传递轴63轴端的第一磁环641,以及与第一磁环641相应配置的第一磁编码器642。当执行柔性器械200的移送或旋转操作时,第一从动全向轮131、第二从动全向轮132将带动相应的扭矩弹簧管61同步转动,并相连接的扭矩输出轴62带动扭矩传递轴63转动,第一磁编码器642可基于第一磁环641的转动采集相应信号,并由此确定移送长度和旋转角度。使用时,可以为医生提供不同参考信息,以便于医生作出精确判断和相应操作。

118.可以理解的是,相适配的第一磁环641和第一磁编码器642可以采用现有技术实现,故不再赘述。

119.另外,为了快速打开执行部件更换柔性器械,本实施方式还包括快开组件70,请一并参见图27和图28,其中,图28为本实施方式所述快开组件70的剖视图。

120.该执行部件10的第一壳体14为分体式结构,且两部分壳体通过铰链15相连,该铰链15的转动中心线与第一方向x平行。其中,移送执行组件11和旋转执行组件12配置在第一部分壳体14a上,夹紧执行组件13配置在第二部分壳体14b上,根据需要打开该执行部件10时,移送执行组件11和旋转执行组件12可与夹紧执行组件13分开,以便根据需要拆装柔性器械。同时,医生可在术中任意时刻、任意操作角度,将柔性器械从输送装置中取出,切换到手动操作模式,以适实际应用场景的操作需要。

121.快开组件70包括锁止卡钩71、板簧72、限位部73和施力杆74,其中,锁止卡钩71铰

接设置在第一部分壳体14a上,并可转动切换于锁止工作位和打开工作位之间,板簧72设置在锁止卡钩71的本体与第一部分壳体14a之间,限位部73固定设置在第二部分壳体14b上,施力杆74的一端与锁止卡钩71固定连接,另一端伸出第一壳体14。位于锁止工作位时,锁止卡钩71的钩头与限位部73扣合并形成转动限位副,且基于板簧72的作用保持转动限位关系,以限制第一壳体14打开;当需要快速打开执行部件10时,操作者按动施力杆74外伸端,推动锁止卡钩71转动切换至打开工作位,锁止卡钩71的钩头与限位部73脱开,与此同时板簧72产生形变,无操作时锁止卡钩71可在板簧72的作用下复位,以备第一壳体14的扣合。

122.在其他具体实现中,用于构建转动限位副的锁止卡钩71的钩头与限位部73,可以根据壳体内部空间布置选择不同的适配结构;同样地,板簧72的配置可减小壳体内部空间占用,在具体实现中,作为第二弹性复位件的板簧,也可以采用其他形变后可储能的弹性件。

123.此外,为了避免驱动侧被污染,本实施方式提供的柔性器械输送装置还包括无菌防护罩28,再如图16所示,该无菌防护罩28可罩装在驱动部件20外侧,以规避驱动部件20受到外界污染。

124.再如图1和图2所示,本实施方案提供的柔性器械输送装置还包括清洁组件80和润滑组件90。清洁组件80用于清洁柔性器械200表面粘液等附着物,润滑组件90用于在柔性器械200表面涂覆润滑油。

125.其中,清洁组件80包括清洁支架81和设置在清洁支架81上的两个清洁海绵82,请一并参见图29,该图示出了清洁组件80的装配爆炸图。

126.清洁支架81可拆卸地设置在第一壳体14的第一通孔141处,第一壳体14扣合后即可实现清洁组件80的固定。柔性器械200输送过程中,其本体在两个清洁海绵82之间穿过,通过表面接触实现清洁。在具体实现中,清洁支架81可以采用两个部分扣合形成,并形成可安装清洁海绵82的容纳腔,并可根据需要更换清洁海绵82。在其他具体实现中,清洁海绵82也可以配置为一个,或其他配置方式。

127.其中,润滑组件90包括润滑环91,该润滑环91可以设置在清洁组件80的前端,且套在柔性器械200的本体外表面上,润滑环91上开设有出油口,且可通过油管92持续向润滑环91输送润滑油。这里,油管92可以为软管。

128.本实施方案中,通过配置在驱动部件20后部的供油模组向油管92提供润滑油。请一并参见图1、图2、图30和图31,其中,图30示出了润滑组件的整体结构示意图,图31示出了供油模组的组装关系示意图。

129.本实施方案中,供油模组包括润滑油筒93和润滑驱动部件94,该润滑油筒93的出油口与油管92连通,并可通过润滑驱动部件94输出的动力驱动润滑油筒93输出润滑油。具体地,润滑驱动部件94通过润滑支架95固定在驱动支架27上,实现组装固定;该润滑油筒93的筒塞杆931伸出,润滑驱动部件94可通过润滑传动机构96带动筒塞杆931运动,将润滑油筒93内的润滑油推送至油管92中。

130.具体来说,润滑传动机构96可以采用不同的配置方式。如图31所示,润滑传动机构96包括齿轮传动机构961和第二丝杆螺母机构962,润滑驱动部件94的输出端与齿轮传动机构961的主动轮同轴固定,齿轮传动机构961的主动轮与第二丝杆螺母机构962的第二丝杆9621同轴固定,筒塞杆931与第二丝杆螺母机构962中的第二螺母9622连接。当需要输送润

滑油时,润滑驱动部件94启动,通过齿轮传动机构961带动丝杆转动,这里,第二丝杆9621具有轴向限位,第二螺母9622可沿第二丝杆9621移动,由此带动筒塞杆931同步移动,大大降低了医生护士术中的工作量。

131.需要说明的是,筒塞杆931与第二螺母9622之间的连接,可以为两者之间的直接固定,也可以通过中间过渡构件间接固定。

132.基于上述润滑传动机构的配置,润滑驱动部件94、第二丝杆9621及润滑油筒93,可平行设置在润滑支架95同侧,整体结构具有更好的集成度。

133.在具体实现中,当润滑油筒93内的润滑油用完后,可以将第二丝杆螺母机构962的第二螺母9622退至原位,更换新的润滑油筒即可。进一步地,还可以设置润滑油量传感器,具体可以为相适配的第二磁环97和第二磁编码器98,该第二磁环97安装在第二丝杆9621的远端,第二磁编码器98固定在第二螺母9622上,以根据第二磁编码器98检测反馈的信号,确认是否更换润滑油筒。

134.在其他具体实现中,也可以通过外设油源(图中未示出)向油管92内输送润滑油。

135.需要说明的是,本实施方案中所采用的驱动部件、润滑油筒、磁环和磁编码器等构成部分的具体实现非本技术的核心发明点所在,且本领域技术人员可采用现有技术实现,故这里不再赘述。

136.本文所使用的序数词“第一”、“第二”、“第三”和“第四”,仅用于在描述技术方案中相同功能的构成或结构。可以理解的是,上述序数词“第一”、“第二”、“第三”和“第四”的使用,对本技术请求保护的技术方案未构成理解上的限制。

137.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。