1.本发明涉及一种铝合金材料,具体涉及一种高强耐热铝合金及其应用,属于铝合金技术领域。

背景技术:

2.飞机刹车轮系统主要承接飞机起飞降落所面临的极限复杂工况,需承受高温、高载荷、高冲击以及上述承载条件下由交变载荷引起的疲劳等,目前世界上各种军民用飞机刹车轮系轮毂普遍采用2014-t6、7050-t74的轮毂模锻件。

3.现役2014-t6轮毂材料,属al-cu-mg-si合金系列,室温强度级别450mpa。该合金150℃、205℃、260℃温度下的高温拉伸性能典型值分别为275mpa、110mpa、65mpa,在150℃以上的工作温度下软化明显,材料推荐使用温度一般不超过150℃。

4.为了应对大型飞机重载条件下的升降起落,开发一种更高强度、更高使用温度的高强耐热铝合金来替代现役的2014铝合金材料是当前铝合金材料领域的研究方向。

技术实现要素:

5.针对现有技术存在的问题,本发明的第一个目的在于提供一种高强耐热铝合金,该铝合金基于各元素组分间的协同作用,在保证合金材料力学强度的同时,大幅提升合金的耐热性;通过引入微量的sn元素,捕捉晶间大量的空位,形成溶质原子空位对,并阻碍后续s相的形成,同时起到抑制主强化耐热相ω相的粗化,从而提高合金的耐热性。

6.本发明的第二个目的在于提供一种高强耐热铝合金的制备方法,用于制备飞机轮毂。本发明所提供的合金材料具有优异的高温力学性能,经测试,在165℃下暴露500h,抗拉强度在450mpa以上,屈服强度在370mpa以上,可满足飞机轮毂的力学性能要求。

7.为了实现上述技术目的,本发明提供了一种高强耐热铝合金,包括以下质量百分比组分:cu4.8~5.4%,mg0.7~1.1%,ag0.4~0.7%,mn0.45~0.8%,zr0.08~0.15%,sn0.01~0.1%,余量为al和不可避免的杂质;所述铝合金制备过程包括:将铝合金原料依次添加至熔炼炉中进行熔炼,依次经扒渣、除气和浇筑成锭;将所得铸锭经过均匀化热退火和热处理,即得;所述时效处理的过程为:以常温为起始温度,以25~35℃/h的速率升温至190~200℃,随后以20~25℃/h降温至常温。

8.本发明所提供的铝合金材料基于各元素组分间的协同作用,在保证合金材料力学强度的同时,大幅提升合金的耐热性;其中,通过引入微量元素sn,捕捉晶间大量的空位,形成溶质原子空位对,并阻碍后续s相的形成,同时起到抑制主强化耐热相ω相的粗化,从而提高合金的耐热性。

9.本发明所采用的时效处理方式为非等温时效处理,这一时效的方法是本发明的关键点之一,通过不断地升温再降温,使得析出相尺寸大小不一,防止析出强化相大量粗化,同时结合sn对空位的捕捉作用,将析出强化相的粗化程度大幅下降,使得合金强度和耐热性提高。

10.作为一项优选的方案,所述高强耐热铝合金包括以下质量百分比组分:cu5.0~5.4%,mg0.7~0.9%,ag0.6~0.7%,mn0.6~0.7%,zr0.1~0.15%,sn0.03~0.08%,余量为al和不可避免的杂质。

11.作为一项优选的方案,所述高强耐热铝合金包括以下质量百分比组分:cu5.1%,mg0.85%,ag 0.6%,mn0.65%,zr 0.12%,sn 0.07%,余量为al和不可避免的杂质。

12.本发明所提供的合金材料各元素组分要严格按照上述比例要求执行,尤其是sn的含量,sn在al中的饱和度较低,当sn的含量过高时,过量的sn与合金中的mg形成mgsn2相,该相为耐高温难溶脆性相,会导致合金塑性降低;另外,sn含量过高时会抢占mg溶质原子,使得用于形成ω相的mg溶质原子减少,ω相的数量密度降低,进而降低合金强度。

13.本发明所提供的制备方法采用分次进料工艺,不仅可以有效缩短熔炼时间,还可以保证mg和al的烧损以及cu的充分溶解,该制备方法还采用固溶淬火和时效处理,通过不断地升温再降温,促使析出相尺寸大小不一,防止析出强化相大量粗化。

14.作为一项优选的方案,所述铝合金原料包括:纯al、纯mg、纯ag和含有cu、mn、zr、sn的铝中间合金。

15.作为一项优选的方案,所述纯al、纯mg和纯ag的纯度≥99.99%。

16.作为一项优选的方案,所述熔炼过程为:将纯al和纯ag同时投入熔炼炉,在760~800℃下熔炼20-30min;再将al-cu中间合金投入熔炼炉中,熔炼10~30min;将剩余铝中间合金一同投至熔炼炉中熔炼25~35min;将熔炼温度降低至720~740℃,投入纯mg,熔炼15~25min。

17.由于本发明所采用金属元素的熔点不尽相同,若采用统一的温度进行共溶,不仅造成能源浪费,还无法控制低熔点金属元素的烧损和高熔点金属元素的充分溶解,而通过梯度降温的方式,先将高熔点的中间合金充分溶解后,再添加低熔点金属,从而既能有效缩短熔炼时间,还可以保证mg和al的烧损以及cu的充分溶解。

18.作为一项优选的方案,所述均匀化热退火的过程为:将所得铸锭在430~460℃下保温5~8h,在6~12min内第一次升温到470~485℃并保温5~8h,在5~10min内第二次升温到500~510℃并保温25~30h;保温结束后随炉冷却至室温,降温速率为20~25℃/h。

19.本发明采用三级均匀化退火工艺,其中,铸锭在430~460℃保温5~8h,在该温度区间保温可以消除熔铸非平衡冷却过程中残留的al3zr和其他低熔点相,防止直接在高温下加热导致的过烧;第一次升温到470~485℃并保温5~8h,可以将大量的s相和低熔点相溶解到基体中,防止在更高温度下过烧;第二次升温到500~510℃并保温25~30h,可以将上一个温度区间保温后残留的s相和大量al2cu相溶解到基体中,该退火工艺可在不过烧的前提下有效消除合金内的残余应力和枝晶偏析,最终达到成分均匀化的目的。

20.作为一项优选的方案,所述热处理包括固溶淬火和时效处理。

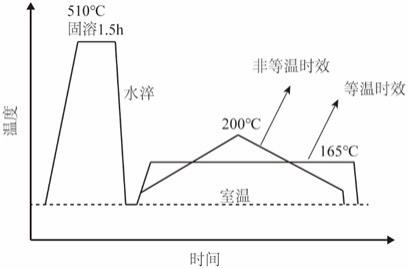

21.作为一项优选的方案,所述固溶淬火的过程为:在505~510℃下固溶1.5~2h并在水中淬火至室温。固溶淬火温度应严格按照上述要求执行,在该温度区间固溶可以将大量的溶质原子固溶到基体中,达到过饱和的状态,便于后续时效使得大量强化相析出。

22.作为一项优选的方案,所述固溶淬火用水温度为2~10℃。

23.作为一项优选的方案,所述固溶淬火与时效处理的时间间隔≤40min。

24.本发明还提供了一种高强耐热铝合金的应用,用于制备飞机轮毂。

25.本发明的主要作用机理如下:飞机在刹车过程中产生较高的热量,轮毂温度能达到200~300℃,因此飞机轮毂用铝合金锻件首先要有足够高的强度,还要求有较好的耐热性。而提高合金耐热性的关键在于对合金强化耐热相ω相的调控作用。微量元素sn的引入能够在淬火后捕捉空位原子,形成溶质原子空位对,在后续的人工时效过程中又能将空位释放,从而增加空位浓度,为析出相的溶质原子扩散提供空位,从而析出相数量密度增加,而析出相的尺寸减小。非等温时效可有效减缓析出相的粗化,结合sn的引入,在空位增加的情况下通过非等温时效的方法,将进一步抑制析出相的粗化,从而大幅提高合金的耐热性。

26.相对于现有技术,本发明的有益效果如下:1)本发明所提供的铝合金基于各元素组分间的协同作用,在保证合金材料力学强度的同时,大幅提升合金的耐热性;通过引入微量的sn元素,在不影响al-cu-mg合金时效析出序列的情况下,捕捉晶间大量的空位,形成溶质原子空位对,并阻碍后续s相的形成,同时起到抑制主强化耐热相ω相的粗化,从而提高合金的耐热性2)本发明所提供的技术方案中,在热处理过程中采用非等温时效工艺,以较慢的恒定升温速率升温后降温,有效缩短了时效时间,防止析出相粗大,控制精准,有利于大规模工业化生产。

27.3)本发明所提供的的铝合金具有优异的高温力学性能,经测试,在165℃下暴露500h,抗拉强度在450mpa以上,屈服强度在370mpa以上,可满足飞机轮毂的力学性能要求。

附图说明

28.图1为本发明的非等温时效和等温时效工艺流程图;图2为实施例2在峰时效态下的透射组织图片;图3为对比例1在峰时效态下的透射组织图片;图4为对比例2在峰时效态下的透射组织图片;图5为对比例3在峰时效态下的透射组织图片。

具体实施方式

29.以下实施例旨在进一步说明本发明内容,而不是限制本发明权利要求保护的范围。

30.实施例1制备一种飞机轮毂用高强耐热铝合金,其质量百分数组分如表1所示;步骤一:将原料投入熔炼炉中进行熔炼,其步骤如下:s1、按照重量百分比称取熔铸用原料:纯al、纯mg、纯ag及含cu、mn、zr、sn的中间合金;s2、将纯al、纯ag的原料投入熔炼炉中,于760℃下熔炼30min;s3、将含cu中间合金的原料投入熔炼炉中,于760℃下熔炼15min;s4、将含mn、zr和sn的中间合金投入到熔炼炉中,于760℃熔炼30min;s5、将纯mg投入到熔炼炉中,于720℃熔炼15min;s6、向熔液中加入除气剂(c2cl6),扒渣,于700℃下静置15min;s7、将步骤3)得到的铝合金熔液在铁模中浇筑成铸锭,然后冷却至室温,得到所述

高强耐热飞机轮毂用铝合金材料。

31.步骤二:将合金铸锭均匀化退火处理,均匀化退火工艺为:s1、将得到的铸锭在460℃保温5h;s2、升温到480℃并保温5h;s3、升温到500-510℃并保温25-30h;s4、加热保温完成后降温到室温。

32.步骤三:将均匀化后的合金进行挤压和模锻。

33.步骤四:锻造后的材料进行固溶淬火处理,具体工艺为:在510℃下保温1.5h后于水中淬火,淬火温度为5~10℃。

34.步骤五:将合金进行非等温时效,时效工艺如下:将材料放于时效炉中,以30℃为起始温度,以30℃/h的升温速率升温至200℃,随后以20℃/h降温至30℃。

35.实施例2本实施例的制备方法与实施例1相同,不同之处在于本例中sn的含量比实施例1更高,其质量百分数组分如表1所示。

36.从图2中可以看出ω相非常细小且数量密度较高,析出相的长度大小不均匀。

37.对比例1本对比例的制备方法与实施例一相同,不同之处在于本例中无sn含量添加,其质量百分数组分如表1所示。

38.从图3中可以看出相比于实施例2,ω相明显较大且数量密度相比于实施例2低,由于采用非等温时效,析出相的长度大小仍不均匀分布。

39.对比例2本对比例的制备方法与实施例一相同,不同之处在于本例中sn含量添加超过可添加范围,其质量百分数组分如表1所示。

40.从图4中可以看出相比于实施例2,ω相明显较大且数量密度相比于实施例2低,sn含量较高不会使得ω相数量密度增加,反而使ω相数量减少且更易粗化。由于采用非等温时效,析出相的长度大小仍不均匀分布。

41.对比例3本对比例的合金成分与实施例一相同,不同之处在于本例中时效热处理的方法不同,其质量百分数组分如表1所示;本对比例提供的一种时效热处理方法,其步骤如下:锻造后的材料进行固溶淬火处理,具体工艺为:在510℃下保温1.5h后于水中淬火,淬火温度为5~10℃。随后将合金进行等温时效,时效工艺如下:将材料放于时效炉中,在165℃下时效14h,时效状态为t6态。

42.从图5中可以看出相比于实施例2,ω相明显较大且数量密度相比于实施例2低,由于采用等温时效的方法,析出相的长度大小相比实施例2更加均匀。

43.实施例与对比例中所制备的合金材料,对其进行室温拉伸试验(按照gbt-228.1-2010)测试和热暴露试验,热暴露温度为165℃,热暴露时间为500h,在热暴露结束后对其进行室温拉伸试验(按照gbt-228.1-2010)测试。实施例与对比例的室温拉伸力学性能和热暴露后的室温拉伸力学性能如表2所示。

44.从实施例1和实施例2的室温拉伸力学性能测试可以看出,随sn含量在添加范围内增加,合金的力学性能和耐热性都有明显提高;从实施例1,实施例2和对比例1的室温拉伸力学性能测试可以看出,加sn比不加sn的合金强度有明显提高;从实施例1,实施例2和对比例2的室温拉伸力学性能测试可以看出,sn过量添加不利于合金的力学性能,反而使合金力学性能降低,测试结果表明sn的含量不能超过0.1wt.%;从实施例1和对比例3的室温拉伸力学性能测试可以看出,相比于等温时效,非等温时效的方法能更好地提高合金的力学性能和耐热性。

45.本发明中所描述的具体实施例仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。尽管对本发明已作出了详细的说明并引证了一些具体实施例,但是对本领域熟练技术人员来说,只要不离开本发明的精神和范围可作各种变化或修正是显然的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。