1.本技术涉及显示技术领域,特别是涉及一种背光模组及液晶显示装置。

背景技术:

2.液晶显示器超着无边框、超窄边框方向发展,其边框宽度已经发展到4mm。对于液晶显示器而言,通常采用在背光板上粘贴缓冲橡胶条的方式限位导光板,防止导光板在液晶显示器内晃动而引起光学部件间的刮擦。

3.然而,随着工业4.0的发展,自动化生产已经是液晶模组生产的趋势,采用粘贴缓冲橡胶条的方式不能适用于自动化生产,且采用人工贴附时成本较高。

技术实现要素:

4.本技术旨在提供一种背光模组及液晶显示装置,可以适用于自动化生产,降低生产成本。

5.第一方面,本技术实施例提出了一种背光模组,包括:背光板、灯条、胶框以及导光板,所述胶框围合于所述背光板外周以形成腔体,所述灯条和所述导光板设于所述腔体内,且所述灯条位于所述导光板的其中一侧,所述胶框包括胶框主体和至少一个限位部,各所述限位部与所述灯条位于所述导光板的不同侧,各所述限位部由所述胶框主体的各内壁朝向所述腔体内延伸形成,所述限位部与所述导光板的至少一个侧端面相对设置。

6.本技术的一种实施中,所述导光板在所述背光板上的正投影形状为矩形,各所述限位部分别与所述导光板的另外三个侧端面相对设置。

7.本技术的一种实施中,所述导光板的另外三个侧端面均相对设置两个间隔分布的所述限位部。

8.本技术的一种实施中,各限位部沿第一方向的高度小于所述胶框主体沿第一方向的高度。

9.本技术的一种实施中,所述胶框主体的至少一侧壁与其对应的所述限位部之间设有缺口。

10.本技术的一种实施中,所述胶框主体的至少一侧壁与其对应的与其对应的所述限位部沿第一方向两侧分别设有所述缺口。

11.本技术的一种实施中,所述限位部的外壁在所述背光板的正投影为第一投影部,所述胶框主体在所述背光板的正投影为第二投影部,部分所述第一投影部落入所述第二投影部内。

12.本技术的一种实施中,所述限位部的外壁相对于所述限位部所述胶框主体的外壁朝向所述导光板的方向倾斜设置。

13.本技术的一种实施中,所述背光板包括:背光板主体;以及,围挡板,所述围挡板围合于所述背光板主体外周,所述胶框主体围合于所述围挡板外周,所述围挡板的侧壁开设有与所述限位部相适配的豁口。

14.第二方面,本技术实施例还提供了一种液晶显示装置,包括:液晶显示面板;以及第一方面任一项所述的背光模组,所述背光模组设置于所述液晶显示面板的背光侧,所述背光模组用于向所述液晶显示面板提供光源。

15.根据本技术实施例提供的一种背光模组,包括:背光板、灯条、胶框以及导光板,所述胶框围合于所述背光板外周以形成腔体,所述灯条和所述导光板设于所述腔体内,且所述灯条位于所述导光板的其中一侧,所述胶框包括胶框主体和至少一个限位部,各所述限位部与所述灯条位于所述导光板的不同侧,各所述限位部由所述胶框主体的各内壁朝向所述腔体内延伸形成,所述限位部与所述导光板的至少一个侧端面相对设置;与现有技术相比,本技术实施例提供的背光模组通过在胶框主体内壁延伸形成限位部,无需限位橡胶条的材料成本和贴附的人工成本,降低了生产成本,并且提升生产效率,适用于自动化生产。

附图说明

16.下面将参考附图来描述本技术示例性实施例的特征、优点和技术效果。在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制,仅用于示意相对位置关系,某些部位的层厚采用了夸大的绘图方式以便于理解,附图中的层厚并不代表实际层厚的比例关系。

17.图1示出本技术实施例提供的液晶显示装置的结构示意图;

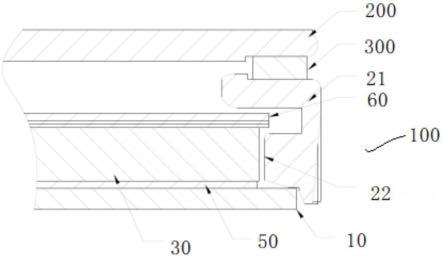

18.图2示出本技术实施例提供的液晶显示装置的剖视图;

19.图3示出本技术一种实施例提供的背光模组的俯视图;

20.图4示出本技术一种实施例提供的背光模组的俯视图;

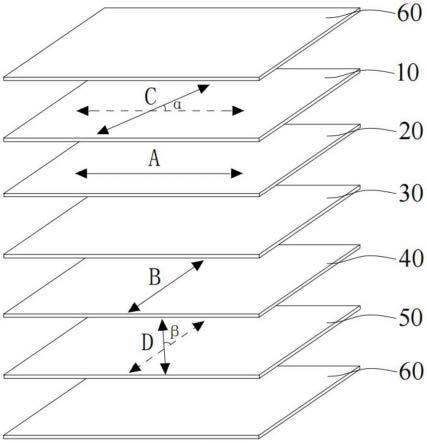

21.图5示出本技术实施例提供的液晶显示装置爆炸图;

22.图6示出本技术实施例提供的液晶显示装置的爆炸图的剖视图;

23.图7为基于图5-图6的胶框的限位部的侧视图;

24.图8为基于图5-图6的胶框的限位部的立体图;

25.图9示出本技术实施例提供的液晶显示装置的层状结构示意图。

26.附图标记说明:

27.100、背光模组;10、背光板;11、背光板主体;12、围挡板;13、豁口;20、胶框;21、胶框主体;22、限位部;23、缺口;30、导光板;40、灯条;50、反射片;60、光学膜片组;

28.200、液晶显示面板;201、阵列基板;202、彩膜基板;203、液晶层;

29.300、泡棉胶;

30.a、第一方向。

具体实施方式

31.下面将详细描述本技术的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本技术的全面理解。但是,对于本领域技术人员来说很明显的是,本技术可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本技术的示例来提供对本技术的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以便避免对本技术造成不必要的模糊;并且,为了清晰,可能夸大了区域结构的尺寸。此外,下文中所描述的特征、结构或特性可以

以任何合适的方式结合在一个或更多实施例中。

32.显示装置通常包括显示面板和背光模组,其中显示面板为非发射型光接收元件,背光模组设置于显示面板的背光面一侧,用于为显示面板提供光源,以使显示面板显示图像,下面以显示面板为液晶显示面板,显示装置为液晶显示装置为例进行说明。

33.在侧入式液晶显示装置中,背光模组包括背光板、胶框、反射片、导光板、灯条和光学模片组,背光板包括背光板主体和围挡板,所述围挡板围合于所述背光板主体外周,反射片设于背光板主体设置围挡板的一侧,导光板设于反射片背离背光板主体的一侧,胶框包括胶框主体,胶框主体围合于背光板主体外周,所述灯条设置在所述背光板主体或者胶框主体上,且灯条的出光侧与导光板的其中一侧相对设置,所述光学模片组位于导光板背离所述背光板的一侧,且所述胶框主体用于连接所述光学模片组。

34.对于液晶显示器而言,通常采用在背光板上粘贴缓冲橡胶条的方式限位导光板,防止导光板在液晶显示器内晃动而引起光学膜片组间的刮擦。然而,自动化生产已经是液晶模组生产的趋势,采用粘贴缓冲橡胶条的方式不能适用于自动化生产,且采用人工贴附时成本较高。

35.有鉴于此,本技术各实施例提供了一种背光模组100及包括该背光模组100的液晶显示装置,该背光模组100的胶框20还包括至少一个限位部22,各所述限位部22与所述灯条40位于所述导光板30的不同侧,各所述限位部22由所述胶框主体21的各内壁朝向所述腔体内延伸形成,所述限位部22与所述导光板30的至少一个侧端面相对设置。通过在胶框主体21内壁延伸形成限位部22,无需限位橡胶条的材料成本和贴附的人工成本,降低了生产成本,并且提升生产效率,适用于自动化生产。

36.下面结合附图分别描述本技术各实施例提供的背光模组100及包括该背光模组100的液晶显示装置的具体结构。

37.第一实施例

38.请参阅图1-图2所示,背光模组100包括背光板10、胶框20、反射片50、导光板30、灯条40和光学模片组60。

39.其中,所述限位部22与所述导光板30的至少一个侧端面以预设间隔相对设置,该预设间隔为0-0.2mm,即所述限位部22与所述导光板30的至少一个侧端面相接触,或者,所述限位部22与所述导光板30的至少一个侧端面具有小于0.2mm的间隙,上述两种方式均可实现对导光板60膨胀后的限制。

40.在一些实施例中,如图3所示,所述导光板30在所述背光板10上的正投影形状为矩形,各所述限位部22分别与所述导光板30的另外三个侧端面相对设置。即,对于矩形的导光板30而言,导光板30其中一个侧端面与灯条40相对设置,其余三个侧端面均与限位部22相对设置,当导光板30受热膨胀时,导光板30的的其余三个侧端面均有不同程度的膨胀,因此,在导光板30的另外三个侧端面对应的胶框主体21内壁均向腔体内延伸形成限位部22,更好地防止导光板30各侧在液晶显示器内晃动而引起光学膜片组60间的刮擦。

41.在另一些实施例中,如图4所示,所述导光板30在所述背光板10上的正投影形状为矩形,所述限位部22设于所述导光板30背离所述灯条40的一个侧端面。即,对于矩形的导光板30而言,导光板30其中一个侧端面与灯条40相对设置,导光板30背离灯条40的一个侧端面相对设置限位部22,当导光板30受热膨胀时,导光板30的的其余三个侧端面均有不同程

度的膨胀,而其中沿灯条40的光线出光方向的导光板30另一个侧端面膨胀最明显,因此在导光板30的另一个侧端面对应的胶框主体21的内壁向腔体内延伸形成限位部22,即可防止导光板30膨胀引起光学膜片组60间的刮擦,并且进一步地降低了生产成本。

42.在上述任一实施例的基础上,请继续参考图3-图4所示,当所述导光板30的另外三个侧端面均设置限位部22时,所述导光板30的另外三个侧端面对应的胶框主体21的三个内壁分别设置两个间隔分布的所述限位部22。当所述导光板30背离灯条40的一个侧端面相对设置限位部22时,所述导光板30背离灯条40的一个侧端面对应的胶框主体21的内壁设置两个间隔分布的所述限位部22。

43.由此,需要设置限位部22的胶框主体21的内壁,均沿各侧壁的延伸方向间隔布置两个限位部22来实现导光板30的膨胀限制,相较设置一个限位部22而言,可以更好地限制导光板30的膨胀引起光学膜片组60间的刮擦以及更好地液晶显示装置的窄边框设计;相较设置多个限位部22而言,可以进一步地降低生产成本。

44.进而,请继续参考图3-图4所示,各限位部22均设置在靠近胶框主体21的拐角处,因而将胶框主体21中间位置预留出与背光板10围挡板12配合的位置,不影响胶框主体21其他结构的设计。

45.另外,各限位部22沿第一方向的高度小于所述胶框主体21沿第一方向的高度,当限位部22受到导光板30的挤压向外移动时,若限位部22与胶框主体21的侧壁连接处的高度较小,限位部22容易发生折断,无法恢复形变,导致胶框20损坏,影响产品良率。

46.其中,第一方向是指液晶显示装置的高度方向。

47.请参见图5-图7所示,在一些实施例中,所述胶框主体21的至少一侧壁与其对应的所述限位部22之间设有缺口23。该缺口23一方面防止导光板30膨胀挤压限位部22,导致限位部22应力集中发生破损,另一方面使导光板30防止导光板30膨胀挤压限位部22导致胶框主体21的外壁起拱,限制液晶显示装置的窄边框发展。

48.进而,所述胶框主体21的至少一侧壁与其对应的与其对应的所述限位部22沿第一方向两侧分别设有所述缺口23。并且,该缺口23延伸至胶框主体21朝向背光板10的一侧,使得限位部22能够沿其与胶框主体21连接的一侧在5

°‑

10

°

的范围内转动,更好地防止胶框主体21的外壁起拱。

49.请参见图5、图6及图8所示,在进一步的实施例中,所述限位部22的外壁在所述背光板10的正投影为第一投影部,所述胶框主体21在所述背光板10的正投影为第二投影部,部分所述第一投影部落入所述第二投影部内。意即,当导光板30受热膨胀时,推抵限位部22,限位部22向外移动,由于限位部22的外壁部分位于胶框主体21的外壁内,限位部22的整体位于胶框主体21内,整个液晶显示装置的外形不会变大,有利于液晶显示装置的窄边框设计。

50.具体地,所述限位部22的外壁相对于所述限位部22所述胶框主体21的外壁朝向所述导光板30的方向倾斜设置,其倾斜角度为1

°‑3°

,并且限位部22靠近背光板10的一侧向内,导光板30对应限位部22靠近背光板10的一侧,因而膨胀使其向外移动,但因限位部22靠近背光板10的一侧向内倾斜设置,使整个液晶显示装置的外形不会变大,有利于液晶显示装置的窄边框设计。

51.在其他实施例中,所述背光板10包括:背光板主体11;以及,围挡板12,所述围挡板

12围合于所述背光板主体11外周,所述胶框主体21围合于所述围挡板12外周,所述围挡板12的侧壁开设有与所述限位部22相适配的豁口13,限位部22对装于豁口13内,有利于背光板10和胶框20的装配。

52.作为示例,胶框主体21和限位件一体成型,胶框主体21和限位件的材质为具有缓冲性能的可变形材质,具体为发泡聚丙烯(epp)、发泡聚乙烯(epe)或发泡聚苯乙烯(eps)等,在此不限制该胶框主体21和限位件的材料,具有缓冲性能的材质制作的胶框主体21和限位件可以在组装和使用中更好的保护光学膜片组60。

53.导光板30是利用光学级的亚克力/pc板材,然后用具有极高折射率且不吸光的高科技材料,在光学级的亚克力板材底面用激光雕刻、v型十字网格雕刻、uv网版印刷技术印上导光点,用于将灯条40发出的光进行均匀扩散。

54.灯条40包括电路板和设置于电路板上的多个发光元件,其中发光元件可以为常规尺寸的发光二极管(light-emitting diode,简称led),也可以为微型发光二极管(micro-led)或者亚毫米发光二极管(mini-led)中的任一者。micro-led是指晶粒尺寸在100μm以下的led芯片,mini-led是指晶粒尺寸在100-300μm的led芯片。led、mini-led或者micro-led可以作为自发光的发光元件显示,具有低功耗、高亮度、高分辨率、高色彩饱和度、反应速度快、寿命较长、效率较高等优点。

55.在另一些实施例中,光学膜片组60包括多个层叠设置的光学膜片,光学膜片之间通过透明的光学胶固定连接,以防止多个光学膜片之间发生相对位移而影响背光模组100的出光效果。

56.具体地,光学膜片可以为扩散板、棱镜片或者保护片中任一个,光学膜片组60包括多个相叠加的扩散板、棱镜片或者保护片;或者,光学膜片可以为扩散板、棱镜片或者保护片中至少两者,光学膜片组60包括由至少两种光学膜片叠加而成,例如扩散板和棱镜片、棱镜片和保护片等。其中,扩散板用于扩散灯条40发射的光,以均衡整个背光模组100的亮度;棱镜片用于控制由扩散板扩散的光的传播方向,以使光的传播方向与显示面板垂直;保护片用于保护棱镜片的棱镜免受刮擦等,保护片还可用于加宽之前由于棱镜片而变窄的视角。

57.反射片50具体可以采用反射纸,在侧入式的背光模组100中,在导光板30下贴一整层反射纸,由于灯条40将光源发射到导光板30上,光线经过导光板30发生偏折,部分光线朝液晶显示面板200发散出去,部分光线会进入反射纸,反射纸将吸收的部分光线反射回导光板30,从而经过液晶面板发射出去,从而提高出光率。

58.此外,背光板10的材质可以为金属材料,例如铝板、铝合金板、或镀锌钢中的任一者,采用冲压等工艺制成。金属材料具有较好的延展性,可以保护背光模组100在外力的冲击下不易破碎。背光板10的材质还可以为塑胶材料,例如聚酰亚胺、聚碳酸酯、聚醚砜、聚对苯二甲酸乙二醇酯、聚乙烯等,以减轻背光模组100的重量,降低背光模组100的成本。背光板10的形状可以与使用该背光模组100的液晶显示面板200的形状相同例如,当液晶显示面板200的形状为矩形时,其使用的背光模组100的背光板10的形状也为矩形。背光板10的形状可以随不同的实施例而变化。

59.第二实施例

60.请参见图9所示,在实施例一的基础上,本实施例提供一种液晶显示装置,包括:液

晶显示面板200;以及第一实施例所述的背光模组100,所述背光模组100设置于所述液晶显示面板200的背光侧,所述背光模组100用于向所述液晶显示面板200提供光源。

61.其中,液晶显示面板200的外周可以利用泡棉胶300直接粘贴在背光模组100上,该泡棉胶300为双面胶,且该液晶显示面板200的材质为液晶玻璃。

62.具体地,液晶显示面板200包括阵列基板201、彩膜基板202以及位于阵列基板201和彩膜基板202之间的液晶层203,其中所述背光模组100设置于阵列基板201的背光侧。

63.液晶显示面板200可以为单个液晶显示面板200,也可以为在厚度方向上层叠设置的双液晶显示面板200。当液晶显示面板200为双液晶显示面板200时,其中位于底层的液晶显示面板200用于控光,位于顶层的液晶显示面板200用于显示,如此设置可以提高液晶显示装置的对比度。

64.可以理解的是,本技术各实施例提供的背光模组100的技术方案可以广泛用于向各种显示面板提供光源,如tn(twisted nematic,扭曲向列型)显示面板、ips(in-plane switching,平面转换型)显示面板、va(vertical alignment,垂直配向型)显示面板、mva(multi-domain vertical alignment,多象限垂直配向型)显示面板。应当容易地理解,应当按照最宽的方式解释本技术中的“在

……

上”、“在

……

以上”和“在

……

之上”,以使得“在

……

上”不仅意味着“直接处于某物上”,还包括“在某物上”且其间具有中间特征或层的含义,并且“在

……

以上”或者“在

……

之上”不仅包括“在某物以上”或“之上”的含义,还可以包括“在某物以上”或“之上”且其间没有中间特征或层(即,直接处于某物上)的含义。

65.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。