1.本发明涉及离型膜技术领域,具体涉及一种五层离型膜及其制备方法和用途。

背景技术:

2.目前,光固化成型是作为相对成熟的3d打印技术。光固化系统使用光敏树脂作为原料,通过功率强度较低的紫外光照射,在固定的温湿度环境(常温度18-28℃,湿度≤60%-70%)下使光敏树脂成型。相比于选区激光烧结或选区激光熔融而言,光固化系统结构简单,成本低,可实现高精度复杂模型的快速生成,这一特性决定了光固化3d打印技术有着更为广泛的产品应用及发展前景。

3.如cn114290665a公开了一种光固化3d打印方法,该光固化3d打印方法包括以下步骤:具有打印面的储液槽内装有液态的光固化材料,所述光固化材料位于打印面上方。扫描光束以预设照度从液面一侧照射所述光固化材料,在所述扫描光束的预设时间的照射下,所述光固化材料液面下方的第一平面到打印面之间的光固化材料发生固化形成固化层,第一平面上方的光固化材料保持液态。由以上可知,在第一平面到打印面之间形成的固化层具有较高的打印精度,有效解决了现有技术打印出的固化层的打印精度不高的问题。

4.cn105082536a公开了一种光固化3d打印方法,包括获取三维模型步骤、层化步骤、获取层数据步骤、层叠加步骤、数据比较步骤以及打印步骤。该光固化3d打印方法通对横截面相同或相似的临近层采取合并的方式处理,在固化时,通过控制单元直接调整光源的曝光时间,功率,输出强度等参数,使得具有n倍的预设厚度d的薄层一次固化成型于承载单元之上,在基本不会降低打印精度的前提下,结合现有的sla或dlp技术,能够使打印速度提高20~100倍,结合美国carbon 3d公司的clip(持续界面液体生成)技术,甚至能够使打印速度提高50~500倍,其具有十分可观的经济效益。

5.现有技术中在光固化3d打印中通常在树脂和设备间设置离型膜,以隔离出成型的树脂材料,然而当前所使用的离型膜在3d打印过程中仍存在剥离力高、透光率较低及柔软性不足的问题。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明的目的在于提供一种五层离型膜及其制备方法和用途,以解决在3d打印过程中所用离型膜仍存在剥离力高,透光率较低及柔软性不足的问题。

7.为达此目的,本发明采用以下技术方案:第一方面,本发明提供了一种五层离型膜,所述五层离型膜依次包括pdms膜层、核壳层、聚4-甲基-1-戊烯层、嵌段共聚物层和聚四氟乙烯层;所述核壳层包括硬核软壳层;所述核壳层的厚度<嵌段共聚物层的厚度<聚4-甲基-1-戊烯层厚度;所述pdms膜层的厚度≥所述聚四氟乙烯层的厚度。

8.本发明提供的多层离型膜,通过采用层间材料的设计,实现了离型膜性能的提升,显著的降低了剥离力同时实现了透光度的提升,有利于提升光固化3d的效率,同时核壳结构层的引入在未降低膜强度的情况下,一定程度上提升了其柔软度,有利于膜使用寿命的延长。

9.本发明中,所述离型膜采用不同性能膜层在特定厚度组成下,改善离型膜的力学性能及透光性,其中在多层膜中通过引入核壳层膜,优化多层膜之间的结合性,同时和嵌段共聚物和聚4-甲基-1-戊烯层相配合,改善光在膜层内的穿透,从而提升膜层的透光性;同时通过多层配合的设置,在压制成型后优化了离型膜中表层的剥离性能,从而提升膜的剥离性能,即实现了剥离剂的降低和使用寿命。

10.本发明中,所述核壳层,可以是通过种子乳液聚合法进行制备核壳粒子乳液,然后经破乳和挤出工艺设置为膜层。也可以是参照cn101220103a公开的制备过程进行制备。

11.本发明中,所述硬核软壳可以是本领域中采用种子乳液聚合法制备中常选用的硬核材料和软壳材料,硬核材料可以是苯乙烯的均聚物和共聚物、甲基苯乙烯的均聚物和共聚物、苯乙烯的共聚物或甲基苯乙烯的共聚物;软壳材料是丙烯酸酯类的均聚物和共聚物、醋酸乙烯酯的均聚物和共聚物、丙烯酸酯类的共聚物或醋酸乙烯酯的共聚物。如可以是以ps为核、pu为壳的硬核软壳层,或以pe为核、pdms为壳的结构,或者以ps为核、pdms为壳的结构等。

12.本发明中,具体的核壳层制备过程可以参照现有技术进行制备即可如cn108129600a或现有技术(张华. 种子乳液聚合方法制备聚丙烯酸酯

‑‑

聚有机硅氧烷核壳结构乳胶粒复合胶乳[d]. 山东大学.)等,不需要采用特殊的实验工艺,具体核壳层的加工工艺基本不会影响本发明中多层离型膜的性能,确保所得核壳乳液为硬核软壳结构即可保证达到本发明的效果。

[0013]

本发明中,所述嵌段共聚物层中的嵌段共聚物为聚醚聚酰胺嵌段共聚物,密度为1000-1020kg/m3,可以是阿科玛(arkema)公司生产的型号为7233、7033、5533、4533、3533、2533pebax系列聚醚聚酰胺嵌段共聚物中的1种或至少2种组合。

[0014]

本发明中,所述嵌段共聚物层为将原料进行干燥后经挤出及冷压延得到厚度适合的膜层。

[0015]

作为本发明优选的技术方案,所述五层离型膜的厚度为100-300μm,例如可以是100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm、200μm、210μm、220μm、230μm、240μm、250μm、260μm、270μm、280μm、290μm或300μm等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

[0016]

作为本发明优选的技术方案,所述聚4-甲基-1-戊烯层的厚度为所述嵌段共聚物层厚度的1.2-1.5倍等,例如可以是1.2倍、1.3倍、1.4倍或1.5等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

[0017]

优选地,所述嵌段共聚物层的厚度为所述离型膜厚度的20-30%,例如可以是20%、21%、22%、23%、24%、25%、26%、27%、28%、29%或30%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

[0018]

优选地,所述核壳层的厚度为所述离型膜厚度的5-10%,例如可以是5%、6%、7%、8%、9%或10%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

[0019]

优选地,所述pdms膜层的厚度为所述聚四氟乙烯层的1-1.2倍,例如可以是1倍、1.1倍或1.2倍等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

[0020]

作为本发明优选的技术方案,所述软壳包括pdms壳,所述硬核包括pp硬核。

[0021]

第二方面,本发明提供了如第一方面所述五层离型膜的制备方法,所述制备方法包括:将所述核壳物料和嵌段共聚物分别进行热压成膜,得到核壳层和嵌段共聚物层;之后将所述聚4-甲基-1-戊烯层涂覆于所述核壳层和/或所述嵌段共聚物层上,之后将两层物料进行热压挤出,得到中间层之后将pdms和聚四氟乙烯涂覆于中间层的两面,冷却后进行压延,得到所述五层离型膜。

[0022]

作为本发明优选的技术方案,所述热压成膜包括依次进行的热挤出和冷压延。

[0023]

优选地,所述热挤出的温度为200-250℃,例如可以是200℃、202℃、204℃、206℃、208℃、210℃、212℃、214℃、216℃、218℃、220℃、222℃、224℃、226℃、228℃、230℃、232℃、234℃、236℃、238℃、240℃、242℃、244℃、246℃、248℃或250℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

[0024]

优选地,所述冷压延的温度为20-50℃,例如可以是20℃、25℃、30℃、35℃、40℃、45℃或50℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

[0025]

作为本发明优选的技术方案,所述压延包括依次进行的第一压延、第二压延和第三压延;优选地,所述第二压延的温度>所述第一压延的温度>所述第三压延的温度。

[0026]

作为本发明优选的技术方案,所述第一压延的温度为100-120℃,例如可以是100℃、101℃、102℃、103℃、104℃、105℃、106℃、107℃、108℃、109℃、110℃、111℃、112℃、113℃、114℃、115℃、116℃、117℃、118℃、119℃或120℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

[0027]

优选地,所述第二压延的温度为140-155℃,例如可以是140℃、141℃、142℃、143℃、144℃、145℃、146℃、147℃、148℃、149℃、150℃、151℃、152℃、153℃、154℃或155℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

[0028]

优选地,所述第三压延的温度为75-90℃,例如可以是75℃、76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃或95℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

[0029]

作为本发明优选的技术方案,所述制备方法包括:将所述核壳物料和嵌段共聚物分别进行热压成膜,得到核壳层和嵌段共聚物层;所述热压成膜包括依次进行的热挤出和冷压延,所述热挤出的温度为200-250℃;所述冷压延的温度为20-50℃;之后将所述聚4-甲基-1-戊烯层涂覆于所述核壳层和/或所述嵌段共聚物层上,之后将两层物料进行热压挤出,得到中间层之后将pdms和聚四氟乙烯涂覆于中间层的两面,冷却后进行压延,得到所述五层离型膜;所述压延包括依次进行的第一压延、第二压延和第三压延;所述第二压延的温度>所述第一压延的温度>所述第三压延的温度;所述第一压延的温度为100-120℃;所述第二压延的温度为140-155℃;所述第三压延的温度为75-90℃。

[0030]

第三方面,本发明提供了如第一方面所述离型膜的用途,所述五层离型膜用于光

固化3d打印。

[0031]

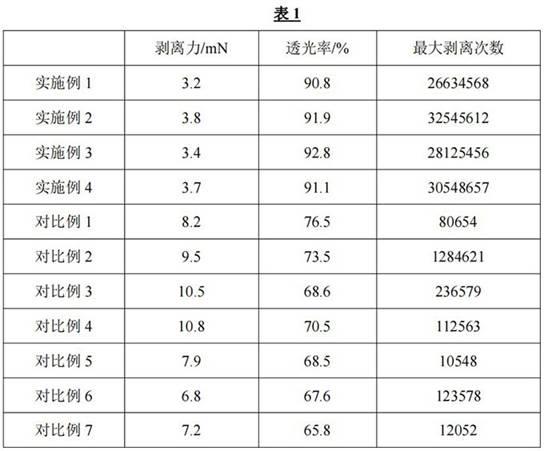

与现有技术方案相比,本发明具有以下有益效果:本发明提供的离型膜通过采用多次结构复合的形式,实现了离型膜性能的提升,所得离型膜的剥离力≤3.8mn,透光率≥90.8%,可以与光固化3d打印实现良好的匹配,从而提升其效率。

具体实施方式

[0032]

为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:实施例1本实施例提供一种五层离型膜,所述五层离型膜依次包括pdms膜层、核壳层、聚4-甲基-1-戊烯层、嵌段共聚物层(pebaxtm系列聚醚聚酰胺嵌段共聚物)和聚四氟乙烯层;所述核壳层包括硬核软壳层,聚苯乙烯为核,聚氨酯为壳,具体制备过程参照现有技术得到(详见邓三军, 张旭东, 唐义祥,等. 水性塑料涂料用聚氨酯-苯乙烯核壳交联乳液的合成研究[j]. 化工新型材料, 2010(6):4.中的1.2节方法,),得到核壳粒子乳液后,经破乳和挤出工艺设置为膜层;所述核壳层的厚度<嵌段共聚物层的厚度<聚4-甲基-1-戊烯层的厚度;所述pdms膜层的厚度≥所述聚四氟乙烯层的厚度。

[0033]

所述聚4-甲基-1-戊烯层的厚度为所述嵌段共聚物层厚度的1.5倍,为30μm;所述嵌段共聚物层的厚度为所述离型膜厚度的20%,为20μm;所述核壳层的厚度为所述离型膜厚度的10%,为10μm;所述pdms膜层的厚度为所述聚四氟乙烯层的1倍;所述五层离型膜的厚度为100μm,此时pdms膜层和聚四氟乙烯层的厚度相等,均为20μm。

[0034]

具体制备方法如下:将所述核壳物料和嵌段共聚物分别进行热压成膜,得到核壳层和嵌段共聚物层;所述热压成膜包括依次进行的热挤出和冷压延,所述热挤出的温度为200℃;所述冷压延的温度为30℃;之后将所述聚4-甲基-1-戊烯层涂覆于所述核壳层和/或所述嵌段共聚物层上,之后将两层物料进行热压挤出,得到中间层之后将pdms和聚四氟乙烯涂覆于中间层的两面,冷却后进行压延,得到所述五层离型膜;所述压延包括依次进行的第一压延、第二压延和第三压延;所述第二压延的温度>所述第一压延的温度>所述第三压延的温度;所述第一压延的温度为120℃;所述第二压延的温度为140℃;所述第三压延的温度为90℃。

[0035]

所得膜层的性能详见表1。

[0036]

实施例2本实施例提供一种五层离型膜,所述五层离型膜依次包括pdms膜层、核壳层、聚4-甲基-1-戊烯层、嵌段共聚物层(阿科玛的pebaxtm 5533)和聚四氟乙烯层;所述核壳层包括硬核软壳层,具体为聚丙烯酸酯-聚硅氧烷硬核软壳,具体制备过程参照现有技术(cn104862964a)中实施例1的制备过程得到核壳粒子乳液,然后经破乳和

挤出工艺设置为膜层。

[0037]

所述核壳层的厚度<嵌段共聚物层的厚度<聚4-甲基-1-戊烯层的厚度;所述pdms膜层的厚度≥所述聚四氟乙烯层的厚度。

[0038]

所述聚4-甲基-1-戊烯层的厚度为所述嵌段共聚物层厚度的1.2倍,为108μm;所述嵌段共聚物层的厚度为所述离型膜厚度的30%,为90μm;所述核壳层的厚度为所述离型膜厚度的5%,为15μm;所述pdms膜层的厚度为所述聚四氟乙烯层的1.2倍;所述五层离型膜的厚度为300μm,此时pdms膜层的厚度为47μm,聚四氟乙烯类层的厚度为40μm。

[0039]

具体制备方法如下:将所述核壳物料和嵌段共聚物分别进行热压成膜,得到核壳层和嵌段共聚物层;所述热压成膜包括依次进行的热挤出和冷压延,所述热挤出的温度为250℃;所述冷压延的温度为20℃;之后将所述聚4-甲基-1-戊烯层涂覆于所述核壳层和/或所述嵌段共聚物层上,之后将两层物料进行热压挤出,得到中间层之后将pdms和聚四氟乙烯涂覆于中间层的两面,冷却后进行压延,得到所述五层离型膜;所述压延包括依次进行的第一压延、第二压延和第三压延;所述第二压延的温度>所述第一压延的温度>所述第三压延的温度;所述第一压延的温度为100℃;所述第二压延的温度为155℃;所述第三压延的温度为75℃。

[0040]

所得膜层的性能详见表1。

[0041]

实施例3本实施例提供一种五层离型膜,所述五层离型膜依次包括pdms膜层、核壳层、聚4-甲基-1-戊烯层、嵌段共聚物层(阿科玛的pebaxtm 3533)和聚四氟乙烯层;所述核壳层包括硬核软壳层,具体为含pmma-ba“硬核”和含peha 及有机硅“软壳”结构,具体制备过程参照现有技术(刘祥, 范晓东, 罗焕. 核-壳型有机硅/丙烯酸酯共聚复合乳液的合成与表征[j]. 期刊, 2016, 21(02).)得到核壳粒子乳液,然后经破乳和挤出工艺设置为膜层。

[0042]

所述核壳层的厚度<嵌段共聚物层的厚度<聚4-甲基-1-戊烯层的厚度;所述pdms膜层的厚度≥所述聚四氟乙烯层的厚度。

[0043]

所述聚4-甲基-1-戊烯层的厚度为所述嵌段共聚物层厚度的1.3倍,为65μm;所述嵌段共聚物层的厚度为所述离型膜厚度的25%,为50μm;所述核壳层的厚度为所述离型膜厚度的7%,为14μm;所述pdms膜层的厚度为所述聚四氟乙烯层的1.1倍;所述五层离型膜的厚度为200μm,此时pdms膜层的厚度为37μm,聚四氟乙烯类层的厚度为34μm。

[0044]

具体制备方法如下:将所述核壳物料和嵌段共聚物分别进行热压成膜,得到核壳层和嵌段共聚物层;所述热压成膜包括依次进行的热挤出和冷压延,所述热挤出的温度为220℃;所述冷压延的温度为50℃;之后将所述聚4-甲基-1-戊烯层涂覆于所述核壳层和/或所述嵌段共聚物层上,之

后将两层物料进行热压挤出,得到中间层之后将pdms和聚四氟乙烯涂覆于中间层的两面,冷却后进行压延,得到所述五层离型膜;所述压延包括依次进行的第一压延、第二压延和第三压延;所述第二压延的温度>所述第一压延的温度>所述第三压延的温度;所述第一压延的温度为110℃;所述第二压延的温度为145℃;所述第三压延的温度为80℃。

[0045]

所得膜层的性能详见表1。

[0046]

实施例4本实施例提供一种五层离型膜,所述五层离型膜依次包括pdms膜层、核壳层、聚4-甲基-1-戊烯层、嵌段共聚物层(阿科玛的pebaxtm 7033)和聚四氟乙烯层;所述核壳层包括硬核软壳层;所述软壳为聚丙烯酸丁酯壳,所述硬核为二氧化硅,具体制备过程参照现有技术得到(任小明. 壳层厚度可控的sio_2-pba核壳粒子增韧环氧树脂体系临界壳层厚度的研究[d]. 湖北大学, 2018.,详见正文第3.2.3节,典型的核壳粒子制备方法,制备的过程中sio2粒子为未改性的粒子)核壳粒子乳液,然后经破乳和挤出工艺设置为膜层。

[0047]

所述核壳层的厚度<嵌段共聚物层的厚度<聚4-甲基-1-戊烯层的厚度;所述pdms膜层的厚度=所述聚四氟乙烯层的厚度。

[0048]

所述聚4-甲基-1-戊烯层的厚度为所述嵌段共聚物层厚度的1.4倍,为113.4μm;所述嵌段共聚物层的厚度为所述离型膜厚度的27%,为81μm;所述核壳层的厚度为所述离型膜厚度的6%,为18μm;所述pdms膜层的厚度为所述聚四氟乙烯层的1倍;所述五层离型膜的厚度为300μm,此时pdms膜层的厚度为43.8μm,聚四氟乙烯类层的厚度为43.8μm。

[0049]

具体制备方法如下:将所述核壳物料和嵌段共聚物分别进行热压成膜,得到核壳层和嵌段共聚物层;所述热压成膜包括依次进行的热挤出和冷压延,所述热挤出的温度为240℃;所述冷压延的温度为45℃;之后将所述聚4-甲基-1-戊烯层涂覆于所述核壳层和/或所述嵌段共聚物层上,之后将两层物料进行热压挤出,得到中间层之后将pdms和聚四氟乙烯涂覆于中间层的两面,冷却后进行压延,得到所述五层离型膜;所述压延包括依次进行的第一压延、第二压延和第三压延;所述第二压延的温度>所述第一压延的温度>所述第三压延的温度;所述第一压延的温度为120℃;所述第二压延的温度为140℃;所述第三压延的温度为75℃。

[0050]

所得膜层的性能详见表1。

[0051]

对比例1与实施例1的区别仅在于不设置核壳层。所得膜层的性能详见表1。

[0052]

对比例2与实施例1的区别仅在于不设置聚4-甲基-1-戊烯层。所得膜层的性能详见表1。

[0053]

对比例3与实施例1的区别仅在于不设置嵌段共聚物层。所得膜层的性能详见表1。

[0054]

对比例4与实施例1的区别仅在于将聚4-甲基-1-戊烯层设置于嵌段共聚物层和聚四氟乙

烯层之间,即将核壳层和嵌段共聚物层先进行压合,然后将聚4-甲基-1-戊烯层涂覆于嵌段共聚物层的表面。

[0055]

所得膜层的性能详见表1。

[0056]

对比例5与实施例1的区别仅在于将聚4-甲基-1-戊烯层设置于pdms膜层和核壳层之间,即将核壳层和嵌段共聚物层先进行压合,然后将聚4-甲基-1-戊烯层涂覆于核壳层的表面。

[0057]

所得膜层的性能详见表1。

[0058]

对比例6与实施例1的区别仅在于将核壳层的厚度和聚4-甲基-1-戊烯层的厚度进行替换。即此时核壳层的厚度为30μm,聚4-甲基-1-戊烯层的厚度为10μm。

[0059]

所得膜层的性能详见表1。

[0060]

对比例7与实施例1的区别仅在于将嵌段共聚物层的厚度和聚4-甲基-1-戊烯层的厚度进行替换。即此时嵌段共聚物层的厚度为30μm,聚4-甲基-1-戊烯层的厚度为20μm。

[0061]

所得膜层的性能详见表1。

[0062]

上述实施例中,嵌段共聚物层可参考cn111286058a进行制备。

[0063]

上述实施例中,剥离力的测试为将离型膜固定在有传感器的平台上(具体为剥离力测试仪),将光固化后的3d打印产品设置于离型膜上进行剥离,测试剥离时的剥离力并记录,剥离力通过仪器自动记录,根据300次测试结果取平均值;透光率依据gb/t 2410-2008进行检测;剥离次数测试:将离型膜安装在sla打印平台上,不间断地使用此设备进行光固

化3d打印,使离型膜与固化后的树脂进行重复剥离,平均间隔时间为5秒;直至离型膜与树脂黏连或离型膜表面破损,计算机记录剥离次数。

[0064]

通过上述实施例可知,本发明得到的多层离型膜,通过采用层间材料的设计,实现了离型膜性能的提升,显著的降低了剥离力同时实现了透光度的提升,有利于提升光固化3d的效率。

[0065]

声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0066]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0067]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0068]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。