1.本公开涉及用于通过使利用电子照相法、静电记录法、或调色剂喷射法等形成的静电潜像显影来形成调色剂图像的调色剂。

背景技术:

2.多年来,随着在例如复印机、打印机和传真机等接收设备中使用的设备的进一步发展,用户对于电子照相技术的发展的需求增加。近年来的发展包括使得设备可以安装在任何地方的紧凑设计,并且强烈需求在各种各样的环境中稳定的图像品质,而无论使用设备的环境如何。

3.从紧凑设计的观点,已进行测试以通过例如使例如用于将调色剂图像定影在转印材料上的热辊和膜等定影构件简化或简略化来实现小型化。由于在该方法中需要尽可能在不对定影构件进行过度加热的情况下定影,因此调色剂需要表现出优异的低温定影性,并且表现出优异的低温定影性的聚酯树脂经常用于粘结剂树脂。然而,与也经常用于调色剂的粘结剂树脂的苯乙烯-丙烯酸系共聚物相比,聚酯树脂在带电性方面不良,因此遭受例如归因于容易发生电荷泄漏的图像缺陷等问题。

4.为了解决该问题,例如,日本专利申请公开no.2012-208219公开了使用萘磺酸福尔马林缩合物和具有磺酸基或硫酸酯基的阴离子性表面活性剂来获得的黑色调色剂。

技术实现要素:

5.然而,从无论环境如何都提供稳定的图像品质的观点,发现当使用该调色剂时,高湿环境中的带电升高性能不充分,发生图像浓度不均匀。市场要求紧凑设计,但仍需要改善各种各样的调色剂特性以提供无论使用环境如何都能够实现稳定的图像品质的图像形成设备。

6.本公开提供一种调色剂,其表现出令人满意的低温定影性、有利的贮存性、改善的在高温高湿环境中的带电升高性能、和使得图像浓度不均匀受到抑制的优异的显影性能。

7.一种调色剂,其包括含有粘结剂树脂的调色剂颗粒,其中

8.所述调色剂颗粒进一步包含

9.一元脂肪族醇,和

10.具有烷基的阴离子性表面活性剂,

11.所述粘结剂树脂包含聚酯树脂,

12.所述一元脂肪族醇的碳数为8至18,

13.用乙醇从所述调色剂提取的所述一元脂肪族醇在所述调色剂中的含量为30至300质量ppm,和

14.用乙醇从所述调色剂提取的所述一元脂肪族醇相对于用甲醇从所述调色剂提取的所述具有烷基的阴离子性表面活性剂的比(摩尔比)的值为0.01至0.60。

15.本公开可以提供一种调色剂,其表现出令人满意的低温定影性、有利的贮存性、改

善的在高温高湿环境中的带电升高性能、和使得图像浓度不均匀受到抑制的优异的显影性能。

16.参照附图,本发明的进一步特征将从以下示例性实施方案的描述变得显而易见。

附图说明

17.图1是处理盒的截面图;和

18.图2是用于评价图像浓度不均匀的图像。

具体实施方式

19.除非另外指出,否则表示数值范围的“从xx至yy”或“xx至yy”的描述意味着包括作为端点的下限和上限的数值范围。当分阶段描述数值范围时,各数值范围的上限和下限可任意地组合。术语“单体单元”意指聚合物中的单体物质的反应形式。

20.本公开涉及一种调色剂,其包括含有粘结剂树脂的调色剂颗粒,其中

21.调色剂颗粒进一步包含

22.一元脂肪族醇,和

23.具有烷基的阴离子性表面活性剂,

24.粘结剂树脂包含聚酯树脂,

25.一元脂肪族醇的碳数为8至18,

26.用乙醇从调色剂提取的一元脂肪族醇在调色剂中的含量为30至300质量ppm,和

27.用乙醇从调色剂提取的一元脂肪族醇相对于用甲醇从调色剂提取的具有烷基的阴离子性表面活性剂的比(摩尔比)的值为0.01至0.60。

28.本发明的发明人发现上述提及的调色剂表现出令人满意的低温定影性、有利的贮存性、改善的在高温高湿环境中的带电升高性能、和使得图像浓度不均匀受到抑制的优异的显影性能。本发明的发明人假设其详细机制如下。

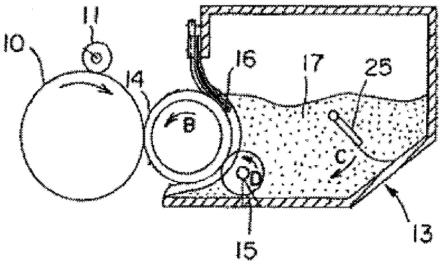

29.在例如图1中所示的处理盒中,调色剂通过调色剂承载构件14和调节刮板16之间的摩擦而带电。在打印部分,使调色剂17从调色剂承载构件14显影至静电潜像承载构件10,并且将新的调色剂从调色剂供给构件15供给至调色剂承载构件14。然而,在非打印部分,调色剂未被消耗并且保留在调色剂承载构件14上。因此,存在剩余调色剂和新供给的调色剂之间的带电量的差异,发生图像浓度不均匀。

30.图1中的附图标记如下。

31.10:静电潜像承载构件,11:充电辊,14:调色剂承载构件,15:调色剂供给构件,16:调节刮板,17:调色剂,13:调色剂容器,25:搅拌单元

32.如上所述,包含含有聚酯树脂的粘结剂树脂的调色剂表现出优异的低温定影性,但在带电性方面劣于使用苯乙烯-丙烯酸系共聚物作为粘结剂树脂的调色剂。特别是在使用阴离子性表面活性剂作为电荷产生源的情况下,高湿环境中由阴离子性表面活性剂吸附水分意味着趋于发生电荷泄漏、调色剂的带电升高性能降低、和趋于发生图像浓度不均匀。

33.用乙醇从调色剂提取一元脂肪族醇这件事表明一元脂肪族醇靠近调色剂表面存在。通过使一元脂肪族醇靠近调色剂表面存在,可以使吸附在阴离子性表面活性剂上的水分子转移至表现出较高的对水的亲和性的脂肪族醇中的羟基。结果,可以抑制由水分子导

致的阴离子性表面活性剂的带电性的降低。此外,脂肪族醇中的羟基与水分子由于氢键而达到平衡状态,并且一元醇中的羟基变得极化且带电。结果,认为在高湿环境中改善带电升高性能并抑制图像浓度不均匀。

34.一元脂肪族醇必须具有8至18个碳原子。如果碳原子数小于8,则醇逐渐从体系中逸出并且不太可能实现持续效果。如果碳原子数大于18,则对粘结剂树脂的亲和性增加,粘结剂树脂增塑,并且贮存性趋于降低。碳原子数优选为10至16,并且更优选为12至14。一元脂肪族醇可为直链或支链的,但优选为直链。

35.相对于调色剂的质量,用乙醇从调色剂提取的一元脂肪族醇的含量必须为30质量ppm至300质量ppm。如果用乙醇从调色剂提取的一元脂肪族醇的量小于30质量ppm,则不太可能实现上述提及的有利效果,并且由于带电升高性能不足,趋于发生图像浓度不均匀。如果脂肪族醇的该量超过300质量ppm,则调色剂的水分吸附量大幅增加,相对于羟基通过极化而变得带电,优先发生电荷泄漏,并且趋于发生起雾。此外,由于带电升高性能降低,趋于发生图像浓度不均匀。该量优选为40质量ppm至270质量ppm,更优选为50质量ppm至250质量ppm,并且进一步优选为80质量ppm至200质量ppm。

36.用乙醇从调色剂提取的一元脂肪族醇相对于用甲醇从调色剂提取的具有烷基的阴离子性表面活性剂的比的值(醇/表面活性剂摩尔比)必须为0.01至0.60。如果该摩尔比小于0.01,则相对于阴离子性表面活性剂,一元脂肪族醇的量少,并且不太可能实现上述提及的有利效果。如果该摩尔比大于0.60,则丧失带电和泄漏之间的平衡,并且趋于发生起雾。该值优选为0.02至0.45,并且更优选为0.03至0.40。

37.具有烷基的阴离子性表面活性剂的实例包括硫酸酯系表面活性剂、磺酸盐系表面活性剂和磷酸酯系表面活性剂。烷基中的碳原子数优选为8至18,更优选为10至16,并且进一步优选为12至16。烷基可为直链或支链的,但优选为直链。具有烷基的阴离子性表面活性剂优选由下式(a)表示:

38.r-x-so

3-na

(a)

39.其中,式中,r是具有8至18个碳原子(优选10至16个碳原子,并且更优选12至16个碳原子)的烷基。烷基可为直链或支链的,但优选为直链。x是单键、-o-、亚苯基或-(och2ch2)

n-(n为2至10,更优选2至6,并且进一步优选2至4)。

40.相对于调色剂的质量,用甲醇从调色剂提取的具有烷基的阴离子性表面活性剂的含量优选为1000质量ppm至25,000质量ppm,并且更优选为1500质量ppm至10,000质量ppm。

41.其中,优选磺酸盐系表面活性剂,并且具有烷基的阴离子性表面活性剂更优选包含直链烷基苯磺酸钠。这里,直链烷基苯磺酸钠的烷基的碳原子数和一元脂肪族醇中的碳原子数之间的差优选为3以下,并且更优选为2以下。对该差的下限没有特别限制,但为0以上。由于直链烷基苯磺酸钠和一元脂肪族醇具有近似相同长度的烷基,分子间相互作用强,两种组分彼此吸引,并且更可能实现上述提及的有利效果。

42.聚酯树脂优选为下文中示出的多元羧酸和下文中示出的多元醇的缩聚物。

43.多元羧酸的实例包括脂肪族二羧酸(草酸、丙二酸、马来酸、富马酸、柠康酸、衣康酸、戊烯二酸、琥珀酸、烯基琥珀酸、己二酸和癸二酸等)、脂环族二羧酸(环己烷二羧酸等)、芳香族二羧酸(对苯二甲酸、间苯二甲酸、邻苯二甲酸和萘二羧酸等)、及其酸酐。

44.作为多元羧酸,可以使用二羧酸和具有交联结构或分支结构的三元以上的羧酸的

组合。三元以上的羧酸的实例包括偏苯三酸、均苯四酸、及其酸酐。

45.可以单独使用这些多元羧酸中的一种、或使用其两种以上的组合。

46.多元醇的实例包括脂肪族二醇(乙二醇、二甘醇、三甘醇、丙二醇、丁二醇、己二醇和新戊二醇等)、脂环族二醇(环己二醇、环己烷二甲醇和氢化双酚a等)、芳香族二醇(双酚a及其环氧烷加合物等)和杂环二醇(螺环乙二醇(spiroglycol)、异山梨醇、及其环氧烷加合物等)。

47.作为多元醇,可以使用二醇和具有交联结构或分支结构的三元以上的多元醇的组合。三元以上的多元醇的实例包括甘油、三羟甲基丙烷和季戊四醇。可以单独使用这些多元醇中的一种、或使用其两种以上的组合。

48.聚酯树脂优选为芳香族二羧酸、三元以上的羧酸、脂肪族二醇、芳香族二醇和杂环二醇的缩聚物。聚酯树脂优选具有由下式(i)表示的源自异山梨醇的单体单元。聚酯树脂中由式(i)表示的单体单元的含量优选为15质量%至40质量%,并且更优选为20质量%至35质量%。

[0049][0050]

聚酯树脂优选具有由下式(1)表示的单体单元。从定影性的观点,聚酯树脂中由式(1)表示的单体单元的含量优选为5.0质量%以下,并且更优选为4.5质量%以下。对该含量的下限没有特别限制,但优选为1.0质量%以上,并且更优选为3.0质量%以上。

[0051][0052]

式(1)中,r1和r2各自独立地为亚乙基或亚丙基,x和y表示环氧烷的平均加合摩尔数,并且各自为0至8(优选1至6,并且更优选2至5),并且x与y的总和为0至16。

[0053]

粘结剂树脂中的聚酯树脂的含量优选为50质量%以上,更优选60质量%以上,进一步优选70质量%以上,并且进一步优选80质量%以上。对该含量的上限没有特别限制,但优选98质量%以下,并且更优选95质量%以下。

[0054]

聚酯树脂的重均分子量mw优选为20,000至300,000。该重均分子量更优选为30,000至200,000,进一步优选为40,000至100,000,并且进一步优选为40,000至60,000。

[0055]

粘结剂树脂

[0056]

如果包含聚酯,粘结剂树脂还可包含另一树脂。例如,可以使用以下树脂。

[0057]

苯乙烯和取代的苯乙烯化合物的均聚物,例如聚苯乙烯、聚对氯苯乙烯和聚(乙烯基甲苯);苯乙烯系共聚物,例如苯乙烯-对氯苯乙烯共聚物、苯乙烯-乙烯基甲苯共聚物、苯乙烯-乙烯基萘共聚物、苯乙烯-丙烯酸酯共聚物、苯乙烯-甲基丙烯酸酯共聚物、苯乙烯-甲基丙烯酸α-氯甲酯共聚物、苯乙烯-丙烯腈共聚物、苯乙烯-乙烯基甲醚共聚物、苯乙烯-乙烯基乙醚共聚物、苯乙烯-乙烯基甲基酮共聚物和苯乙烯-丙烯腈-茚共聚物;聚(氯乙烯)、酚醛树脂、天然树脂改性的酚醛树脂、天然树脂改性的马来酸树脂、丙烯酸系树脂、甲基丙烯酸系树脂、聚(醋酸乙烯酯)树脂、硅酮树脂、非结晶性聚酯树脂、结晶性聚酯树脂、聚氨酯树脂、聚酰胺树脂、呋喃树脂、环氧树脂、二甲苯树脂、聚(乙烯醇缩丁醛)树脂、萜烯树脂、香豆酮-茚树脂和石油系树脂。

[0058]

粘结剂树脂优选包含苯乙烯-丙烯酸系树脂如苯乙烯-丙烯酸酯共聚物或苯乙烯-甲基丙烯酸酯共聚物。苯乙烯-丙烯酸系树脂优选通过使用下文中示出的苯乙烯系单体和下文中示出的不饱和羧酸酯来获得。粘结剂树脂中的苯乙烯-丙烯酸系树脂的含量优选为2质量%至40质量%,并且更优选为5质量%至20质量%。

[0059]

能够形成苯乙烯-丙烯酸系树脂的聚合性单体的实例包括苯乙烯系单体,例如苯乙烯、α-甲基苯乙烯和二乙烯基苯;不饱和羧酸酯(例如,具有碳原子数为1至8的烷基的(甲基)丙烯酸酯),例如丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸2-羟乙酯、甲基丙烯酸叔丁酯和甲基丙烯酸2-乙基己酯;不饱和羧酸,例如丙烯酸和甲基丙烯酸;不饱和二羧酸,例如马来酸;不饱和二羧酸酐,例如马来酸酐;腈系乙烯基单体,例如丙烯腈;卤素系乙烯基单体,例如氯乙烯;和硝基系乙烯基单体,例如硝基苯乙烯。

[0060]

着色剂

[0061]

调色剂颗粒优选包含着色剂。着色剂的实例包括下文中列出的那些。黑色着色剂的实例包括炭黑;和通过使用黄色着色剂、品红色着色剂和青色着色剂调色为黑色的材料。颜料可单独用作着色剂。

[0062]

品红色调色剂用颜料的实例包括下文中列出的那些。c.i.颜料红1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、21、22、23、30、31、32、37、38、39、40、41、48:2、48:3、48:4、49、50、51、52、53、54、55、57:1、58、60、63、64、68、81:1、83、87、88、89、90、112、114、122、123、146、147、150、163、184、202、206、207、209、238、269和282;c.i.颜料紫19;和c.i.还原红1、2、10、13、15、23、29和35。品红色调色剂用染料的实例包括下文中列出的那些。油溶性染料如c.i.溶剂红1、3、8、23、24、25、27、30、49、81、82、83、84、100、109和121;c.i.分散红9;c.i.溶剂紫8、13、14、21和27;和c.i.分散紫1,和碱性染料如c.i.碱性红1、2、9、12、13、14、15、17、18、22、23、24、27、29、32、34、35、36、37、38、39和40;和c.i.碱性紫1、3、7、10、14、15、21、25、26、27和28。

[0063]

青色调色剂用颜料的实例包括下文中列出的那些。c.i.颜料蓝2、3、15:2、15:3、15:4、16和17;c.i.还原蓝6;c.i.酸性蓝45,和其中酞菁骨架中1至5个邻苯二酰亚胺甲基(phthalimidomethyl)基团被取代的铜酞菁颜料。青色调色剂用染料的实例为c.i.溶剂蓝70。黄色调色剂用颜料的实例包括下文中列出的那些。c.i.颜料黄1、2、3、4、5、6、7、10、11、12、13、14、15、16、17、23、62、65、73、74、83、93、94、95、97、109、110、111、120、127、128、129、147、151、154、155、168、174、175、176、180、181和185;和c.i.还原黄1、3和20。黄色调色剂用染料的实例为c.i.溶剂黄162。

[0064]

相对于100.0质量份的粘结剂树脂,着色剂的含量优选为0.1质量份至30.0质量份。

[0065]

蜡

[0066]

调色剂颗粒优选包含蜡。对蜡没有特别限制,但其实例包括以下。

[0067]

烃系蜡,例如低分子量聚乙烯、低分子量聚丙烯、亚烷基共聚物(alkylene copolymer)、微晶蜡、石蜡、和费-托蜡(fischer tropsch wax);例如氧化聚乙烯蜡等烃系蜡的氧化物、及其嵌段共聚物;主要包含脂肪酸酯的蜡类,例如巴西棕榈蜡;和通过使脂肪酸酯类部分地或全部脱氧来获得的蜡,例如脱氧的巴西棕榈蜡。

[0068]

进一步的实例包括下文中列出的类型。饱和直链脂肪酸类,例如棕榈酸、硬脂酸和

褐煤酸;不饱和脂肪酸类,例如巴西烯酸(brassidic acid)、桐酸(eleostearic acid)和十八碳四烯酸(parinaric acid);饱和醇类,例如硬脂醇、芳烷基醇、山嵛醇、巴西棕榈醇、蜡醇(ceryl alcohol)和蜂花醇;多元醇类,例如山梨醇;例如棕榈酸、硬脂酸、山嵛酸和褐煤酸等脂肪酸类和例如硬脂醇、芳烷基醇、山嵛醇、巴西棕榈醇、蜡醇和蜂花醇等醇类的酯类;脂肪酸酰胺类,例如亚油酸酰胺、油酸酰胺和月桂酸酰胺;饱和脂肪酸双酰胺类,例如亚甲基双硬脂酸酰胺、亚乙基双癸酸酰胺、亚乙基双月桂酸酰胺和六亚甲基双硬脂酸酰胺;不饱和脂肪酸酰胺类,例如亚乙基双油酸酰胺、六亚甲基双油酸酰胺、n,n

’‑

二油基己二酸酰胺和n,n

’‑

二油基癸二酸酰胺;芳香族系双酰胺类,例如间二甲苯双硬脂酸酰胺和n,n

’‑

二硬脂基间苯二甲酸;脂肪酸金属盐(通常称为金属皂),例如硬脂酸钙、月桂酸钙、硬脂酸锌和硬脂酸镁;通过将例如苯乙烯和丙烯酸等乙烯基系单体接枝至脂肪族烃系蜡来获得的蜡类;脂肪酸和多元醇的部分酯化物,例如山嵛酸单甘油酯;和通过使植物性油脂氢化来获得的含羟基的甲酯化合物。

[0069]

这些蜡中,从改善低温定影性和耐定影卷绕性的观点,优选例如石蜡和费-托蜡等烃系蜡、和酯蜡。相对于100.0质量份的粘结剂树脂,蜡含量优选为0.5质量份至25.0质量份。

[0070]

此外,从实现调色剂贮存性和耐热污损性之间的平衡的观点,在通过差示扫描量热仪(dsc)测得的升温时的吸热曲线上,在30℃至200℃的温度范围内,蜡的最大吸热峰的峰值温度优选为50℃至110℃。

[0071]

电荷控制剂

[0072]

根据需要,调色剂可包含电荷控制剂。作为电荷控制剂,可使用已知的电荷控制剂。可以将电荷控制剂内部或外部添加至调色剂颗粒中。相对于100.0质量份的粘结剂树脂,电荷控制剂的添加量优选为0.2质量份至10.0质量份。

[0073]

载体

[0074]

调色剂可用作单组分系显影剂。从能够长期获得稳定图像的观点,可以将调色剂与磁性载体混合并用作双组分系显影剂。可使用公众已知的磁性载体,例如下文中列出的那些。例如,表面氧化的铁粉,未氧化的铁粉;例如铁、锂、钙、镁、镍、铜、锌、钴、锰、铬或稀土元素等金属的颗粒、或这些金属的合金颗粒或氧化物颗粒;例如铁氧体等磁性材料;或分散有磁性材料的树脂载体(所谓的树脂载体),其包含磁性材料和将磁性材料保持在分散状态的粘结剂树脂。

[0075]

在调色剂通过与磁性载体混合而用作双组分系显影剂的情况下,双组分系显影剂中的载体的配混比例使得双组分系显影剂中的调色剂的浓度优选为2质量%至15质量%、并且更优选为4质量%至13质量%。

[0076]

调色剂生产方法

[0077]

对于调色剂颗粒的生产方法没有特别限制,只要其为常规公知的方法例如乳液聚集法、粉碎法或溶解悬浮法即可。其中,可使用乳液聚集法来获得调色剂颗粒。

[0078]

具体地,在使用乳液聚集法生产调色剂颗粒的情况下,通过进行以下步骤来生产调色剂颗粒:使用具有烷基的阴离子性表面活性剂来制备其中分散有用作粘结剂树脂的树脂颗粒的树脂颗粒分散液的步骤;通过使树脂颗粒在分散液中聚集来形成聚集颗粒的步骤,所述分散液通过将树脂颗粒分散液与一元脂肪族醇、具有烷基的阴离子性表面活性剂、

和根据需要的例如着色剂和蜡等其它颗粒的分散液混合来获得;和通过加热其中分散有聚集颗粒的聚集颗粒分散液、并且使聚集颗粒熔合/聚结来获得调色剂颗粒的步骤。在下文中给出的说明中,说明了用于获得含有着色剂和蜡的调色剂颗粒的方法,但可使用除了着色剂和蜡以外的其它添加剂。

[0079]

树脂颗粒分散液制备步骤

[0080]

制备其中分散有用作粘结剂树脂的树脂颗粒的树脂颗粒分散液、其中分散有着色剂颗粒的着色剂颗粒分散液、和其中分散有蜡颗粒的蜡颗粒分散液。这里,通过使用表面活性剂将树脂颗粒分散于分散介质中来制备树脂颗粒分散液。可给出水系介质作为用于树脂颗粒分散液的分散介质的实例。水系介质的实例包括水,例如蒸馏水和离子交换水。可使用这些的组合。

[0081]

可以通过使用上述提及的具有烷基的阴离子性表面活性剂作为表面活性剂来将阴离子性表面活性剂掺入调色剂中。除了阴离子性表面活性剂以外,还可以附加地使用阳离子性表面活性剂,例如胺盐型表面活性剂或季铵盐型表面活性剂;或非离子系表面活性剂,例如聚乙二醇系表面活性剂、烷基酚环氧乙烷加合物系表面活性剂或多元醇系表面活性剂。当生产树脂颗粒分散液时,优选通过在其中添加有具有烷基的阴离子性表面活性剂的水系介质中、使生成粘结剂树脂的聚合性单体聚合来生产树脂颗粒分散液。

[0082]

用于在树脂颗粒分散液中将树脂颗粒分散于分散介质中的方法的实例包括一般的分散方法,涉及使用旋转剪切型均质机、或者含介质的球磨机、砂磨机、戴诺磨等。此外,取决于树脂颗粒的类型,可使用转相乳化法等将树脂颗粒分散于树脂颗粒分散液中。

[0083]

分散于树脂颗粒分散液中的树脂颗粒的体积平均粒径优选为0.01μm至1μm,更优选为0.08μm至0.8μm,并且进一步优选为0.1μm至0.6μm。树脂颗粒分散液中所含有的树脂颗粒的含量优选为5质量%至50质量%,并且更优选为10质量%至40质量%。以与树脂颗粒分散液相同的方式还制备了着色剂颗粒分散液和蜡颗粒分散液。

[0084]

聚集颗粒形成步骤

[0085]

接下来,将树脂颗粒分散液、一元脂肪族醇、具有烷基的阴离子性表面活性剂和根据需要的着色剂颗粒分散液和蜡颗粒分散液混合。在该混合分散液中,树脂颗粒(和着色剂颗粒和蜡颗粒)经历异质聚集(hetero-aggregation)来形成聚集颗粒,所述聚集颗粒具有接近目标调色剂颗粒直径的直径并包含树脂颗粒(和着色剂颗粒和蜡颗粒)。

[0086]

具体地,例如,通过以下来形成聚集颗粒:将聚集剂添加至混合分散液,调节混合分散液的ph至酸性ph(例如,从2至5的ph),根据需要添加分散稳定剂,加热至不高于树脂颗粒的玻璃化转变温度(具体地,例如,树脂颗粒的玻璃化转变温度

–

30℃以上且树脂颗粒的玻璃化转变温度

–

10℃以下)的温度,由此使分散在混合分散液中的颗粒聚集。

[0087]

聚集剂的实例包括无机金属盐和二价以上的金属配合物。根据需要,可以使用与聚集剂的金属离子形成配合物或类似的键的添加剂。作为该添加剂,可以优选使用螯合剂。

[0088]

无机金属盐的实例包括金属盐,例如氯化钙、硝酸钙、氯化钡、氯化镁、氯化锌、氯化铝和硫酸铝;和无机金属盐聚合物,例如聚氯化铝、聚氢氧化铝和多硫化钙。

[0089]

作为螯合剂,可以使用水溶性螯合剂。螯合剂的实例包括羟基羧酸(oxycarboxylic acids)如酒石酸、柠檬酸和葡萄糖酸;亚氨基二乙酸(ida)、次氮基三乙酸(nitrilotriacetic acid,nta)和乙二胺四乙酸(edta)。

[0090]

熔合

·

聚结步骤

[0091]

通过将其中分散有聚集颗粒的聚集颗粒分散液加热至树脂颗粒的玻璃化转变温度以上(高于树脂颗粒的玻璃化转变温度至少10至30℃的温度)以使聚集颗粒熔合和聚结来生产调色剂颗粒。在完成熔合

·

聚结步骤后,对溶液中形成的调色剂颗粒进行公知的洗涤步骤、固液分离步骤和干燥步骤以获得干燥的调色剂颗粒。

[0092]

通过在洗涤步骤中用离子交换水进行置换洗涤(displacement washing),可容易地将一元脂肪族醇相对于阴离子性表面活性剂的摩尔比控制在上述提及的范围内。此外,对固液分离步骤没有特别限制,但从生产性的观点,可进行抽吸过滤或加压过滤等。此外,对干燥步骤在方法方面没有特别限制,但从生产性的观点,可进行冷冻干燥、闪蒸喷射干燥(flash jet drying)、流化干燥、振动型流化干燥等。

[0093]

所获得的调色剂颗粒可原样用作调色剂。根据需要,可将外部添加剂添加至调色剂颗粒并混合来获得调色剂。应当使用例如v型共混机、亨舍尔混合机或混合机等来进行混合。此外,根据需要,可使用振动筛分机或风力筛分机等去除调色剂的粗大颗粒。

[0094]

现将说明各种物性的测量方法。

[0095]

用甲醇从调色剂提取的阴离子性表面活性剂的鉴定和定量

[0096]

量出1g的调色剂,添加10g的甲醇,使用保持在30℃

±

2℃的水温下的超声波清洗器进行处理20分钟,将表面活性剂滤出并用甲醇提取。使用10.0μl的该甲醇溶液,使用高效液相色谱仪(由hitachi high-technologies corporation生产的lachrom elite(l-2000系列)色谱仪)分析表面活性剂的含量。柱是gl sciences inertsil ph(5μ)φ4.6

×

250mm,并且柱在柱温箱中保持在50℃

±

1℃的温度。通过使用含有0.1vol%磷酸/乙腈(0.1vol%磷酸/乙腈=80/20(体积比))的混合溶剂作为流动相、在1.0ml/min的进液速度下分级来提取表面活性剂。检测器是uv检测器,使用预先制作的校准曲线由224nm的波长处的吸光度来对表面活性剂的量进行定量。

[0097]

通过使用ft nmr设备(jnm-ex400(由jeol ltd.生产)[1h-nmr 400mhz,cdcl3,室温(25℃)](也使用

13

c-nmr等)分析上述提及的提取物来确定阴离子性表面活性剂的结构。

[0098]

用乙醇从调色剂提取的一元脂肪族醇的鉴定和定量

[0099]

提取样品的制备

[0100]

将18g的乙醇添加至2g的调色剂中并通过用手振荡来均质化,然后用超声波照射所得混合物5分钟。接下来,将混合物在60℃的恒温槽中静置过夜,然后在室温下静置3天。静置后,收集样品中的上清液并使用ptfe制的针筒式过滤器(孔径250nm)过滤,并且滤液用作提取样品。

[0101]

gc/ms分析

[0102]

gc/ms设备是gc trace-1310(由thermo scientific生产),检测器是ms isq lt单四极杆质谱仪(由thermo scientific生产),并使用triplus rsh(由thermo scientific生产)自动进样器。在以下条件下进行测量。

[0103]

样品量:1μl(液体注射)

[0104]

柱:hp5-ms(由agilent technologies生产)

[0105]

长度30m,内径0.25mm,膜厚度0.25μm

[0106]

分流比:10

[0107]

分流流量:15ml/min

[0108]

注入口温度:250℃

[0109]

柱内氦气流速:1.5ml/min

[0110]

ms电离:ei

[0111]

柱温度条件:在40℃保持3分钟,然后以10℃/min升高至300℃,然后保持10分钟

[0112]

离子源温度:250℃

[0113]

质量范围:m/z 45至1000

[0114]

传输线温度:250℃

[0115]

校准曲线的制作

[0116]

制备校准曲线制作用样品使得乙醇溶液中一元脂肪族醇的浓度(基于质量)为10ppm、50ppm、100ppm和250ppm。在上述提及的条件下测定这些样品,并从源自一元脂肪族醇的峰的面积制作校准曲线。使用获得的校准曲线分析上述提及的提取样品,并计算用乙醇提取的调色剂中的一元脂肪族醇的含量。

[0117]

通过使用ft nmr设备(jnm-ex400(由jeol ltd.生产)[1h-nmr 400mhz,cdcl3,室温(25℃)](也使用

13

c-nmr等)分析上述提及的提取样品来确定一元脂肪族醇的结构。

[0118]

基于使用上述方法来获得的用乙醇提取的调色剂中的一元脂肪族醇的含量、和使用“调色剂中阴离子性表面活性剂的鉴定和定量”中所述的方法测定的含量,计算一元脂肪族醇相对于阴离子性表面活性剂的摩尔比。

[0119]

粘结剂树脂的鉴定和定量

[0120]

使用热解气相色谱法/质谱法(下文中称为“热解gc/ms”)和nmr来进行粘结剂树脂的构成组分及其比例的鉴定。

[0121]

使用热解gc/ms来分析粘结剂树脂中构成化合物的种类。使用调色剂作为样品,通过分析在550至700℃的温度下使调色剂热解时粘结剂树脂的分解产物的组分的质谱来鉴定构成化合物的种类。具体测量条件如下。

[0122]

热解gc/ms测量条件

[0123]

热解设备:jps-700(由japan analytical industry co.,ltd.生产)

[0124]

分解温度:590℃

[0125]

gc/ms设备:focus gc/isq(由thermo fisher生产)

[0126]

柱:hp-5ms(长度60m,内径0.25mm,膜厚度0.25μm)

[0127]

注入口温度:200℃

[0128]

流动压力:100kpa

[0129]

分流:50ml/min

[0130]

ms电离:ei

[0131]

离子源温度:200℃

[0132]

质量范围:45至650

[0133]

接下来,使用1h-nmr测定并计算经鉴定的树脂的构成化合物的存在量比。使用ft nmr设备(jnm-ex400(由jeol ltd.生产)[1h-nmr 400mhz,cdcl3,室温(25℃)]进行结构确定。

[0134]

由获得的谱图中的积分值来求出各单体组分的摩尔比,并基于这些来计算组成比

(质量%)。

[0135]

粘结剂树脂的重均分子量(mw)的测量方法

[0136]

以下文中所述的方式,通过凝胶渗透色谱法(gpc)来测定粘结剂树脂的重均分子量(mw)。

[0137]

首先,经24小时在室温下将粘结剂树脂溶解于四氢呋喃(thf)。然后,通过使用具有0.2μm的孔径的耐溶剂性膜滤器(由tosoh corporation生产的“mishoridisk”)过滤所得溶液来获得样品溶液。此外,制备样品溶液使得thf可溶性组分的浓度为约0.8质量%。在以下条件下使用该样品溶液进行测量。

[0138]

设备:hlc8120 gpc(检测器:ri)(由tosoh corporation生产)

[0139]

柱:shodex kf-801、802、803、804、805、806和807的组合(由showa denko kabushiki kaisha生产)

[0140]

洗脱液:四氢呋喃(thf)

[0141]

流速:1.0ml/min

[0142]

柱箱温度:40.0℃

[0143]

注入量:0.10ml

[0144]

在计算样品的分子量时,使用标准聚苯乙烯树脂(例如,商品名“tsk standard polystyrene f-850、f-450、f-288、f-128、f-80、f-40、f-20、f-10、f-4、f-2、f-1、a-5000、a-2500、a-1000和a-500”,由tosoh corporation生产)来制作分子量校准曲线。

[0145]

调色剂颗粒的重均粒径(d4)的测量方法

[0146]

如下计算调色剂颗粒的重均粒径(d4):通过使用采用孔电阻法并且使用100μm的口管的精密粒度分布测量装置(由beckman coulter生产的"coulter counter multisizer 3"(r))和用于设定测量条件和分析测量数据的所附专用软件(由beckman coulter生产的"beckman coulter multisizer 3版本3.51)(有效测量通道的数量:25,000)来进行测量,然后分析测量数据。

[0147]

通过将特级氯化钠以约1质量%的浓度溶解在离子交换水中来获得的溶液如"isoton ii"(由beckman coulter生产)可用作用于测量的电解质水溶液。

[0148]

此外,在进行测量和分析之前,如下设定专用软件。在专用软件的“标准操作方法(som)变更”界面上,将控制模式的总计数设定为50,000个颗粒,将测量次数设定为1次,并且将kd值设定为“标准颗粒10.0μm”(beckman coulter)。通过按下阈值/噪音水平测量按钮,自动设定阈值和噪音水平。此外,将电流设定为1,600μa,将增益设定为2,将电解质溶液设定为isoton ii,并勾选“在测量后冲洗口管”选项。在专用软件的“脉冲至粒径的转换设定界面”上,将元件间隔设定为对数粒径,将粒径元件设定为256个粒径元件,并且将粒径范围设定为2μm至60μm。具体测量方法如下。

[0149]

(1)将200ml的电解质水溶液装入multisizer 3专用的250ml的玻璃制圆底烧杯中,将烧杯放置在样品台上,并且使搅拌棒以24转/秒逆时针搅拌。通过进行专用软件的“口管冲洗”功能除去口管内的污物和气泡。

[0150]

(2)将约30ml的电解质水溶液装入100ml的玻璃制平底烧杯中,并向烧杯中添加约0.3ml的如下所述的稀释液作为分散剂。

[0151]

·

稀释液:通过用去离子水稀释"contaminon n"(包括非离子表面活性剂、阴离子

表面活性剂和有机助洗剂的ph为7的精密测量仪器清洗用中性清洁剂的10质量%水溶液,由wako pure chemical industries,ltd.生产)3倍来获得的稀释液。

[0152]

(3)将预定量的离子交换水装入如下超声波分散器的水槽内,所述超声波分散器具有120w的电力输出,其中内置振荡频率为50khz的两个振荡器使得它们的相位相差180

°

,并向水槽中添加约2ml的contaminon n。

[0153]

·

超声波分散器:由nikkaki bios co.,ltd.生产的ultrasonic dispersion system tetora 150。

[0154]

(4)将上述步骤(2)中提及的烧杯设置在超声波分散器的烧杯固定孔中,并启动超声波分散器。调整烧杯的高度以使烧杯内的电解质水溶液的液面的共振状态最大化。

[0155]

(5)在用超声波照射上述部分(4)中提及的烧杯内的电解质水溶液的状态下,将约10mg的调色剂每次少许地添加至电解质水溶液中并分散在其中。使超声波分散处理再继续60秒。此外,在进行超声波分散时,将水槽的温度适当地调节为温度为15℃至40℃。

[0156]

(6)通过移液管将其中分散有调色剂的上述部分(5)中提及的电解质水溶液滴加至设置在样品台内的上述部分(1)中提及的圆底烧杯中,并将测量浓度调节为约5%。进行测量直至测量的颗粒数达到50,000个。

[0157]

(7)通过使用所附的专用软件分析测量数据来计算重均粒径(d4)。此外,当用专用软件设定图/vol.%时,分析/体积统计值(算术平均值)界面上的“平均直径”为重均粒径(d4)。

[0158]

实施例

[0159]

现将通过使用实施例进一步详细说明本发明。然而,本发明不限于下文中给出的实施例。此外,除非另外明确说明,实施例和比较例中的份数全部是基于质量的。

[0160]

聚酯树脂1的生产

[0161]

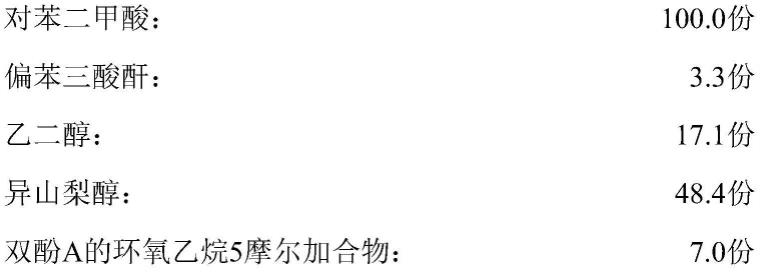

将100.0份的对苯二甲酸、3.3份的偏苯三酸酐、17.1份的乙二醇、48.4份的异山梨醇和7.0份的双酚a环氧乙烷5mol加合物添加至装配有搅拌器、温度计、氮气导入管、脱水管和减压装置的反应容器,并且在搅拌的同时加热至130℃的温度。

[0162]

作为酯化催化剂,相对于总计100份的上述提及的单体组分,以0.3份的量添加异丙醇钛(iv),在氮气气流中经1小时将温度升高至235℃,并进行反应3小时。然后,通过在将反应容器减压至10.0mmhg的压力的同时进行反应直至达到期望的分子量来获得聚酯树脂1。在达到所需的分子量的时间点,终止反应并获得聚酯树脂1。聚酯树脂1的重均分子量mw为50,000。

[0163]

聚酯树脂颗粒分散液1的制备

[0164]

·

聚酯树脂1:100份

[0165]

·

甲基乙基酮:60份

[0166]

·

异丙醇:10份

[0167]

将上述列出的组分置于装配有搅拌器的反应容器中并在60℃下溶解。在确认组分溶解后,将反应容器冷却至35℃,并添加3.5份的10%氨水溶液。接下来,经3小时将300份的离子交换水滴加至反应容器中以获得聚酯树脂颗粒分散液。接下来,通过使用蒸发器除去甲基乙基酮和异丙醇来获得聚酯树脂颗粒分散液1。

[0168]

聚酯树脂2的合成

[0169]

·

富马酸:100.0份

[0170]

·

偏苯三酸酐:4.4份

[0171]

·

双酚a环氧乙烷5mol加合物:37.9份

[0172]

·

双酚a环氧丙烷5mol加合物:36.3份

[0173]

除了所使用的单体组分为上述列出的单体以外,以与聚酯树脂1相同的方式获得聚酯树脂2。所得聚酯树脂2的重均分子量mw为44,000。

[0174]

聚酯树脂颗粒分散液2的制备

[0175]

除了使用聚酯树脂2作为聚酯树脂以外,以与聚酯树脂颗粒分散液1相同的方式制备聚酯树脂颗粒分散液2。

[0176]

苯乙烯-丙烯酸系树脂颗粒分散液的制备

[0177]

·

苯乙烯:126份

[0178]

·

丙烯酸正丁酯:14份

[0179]

·

阴离子性表面活性剂(十二烷基苯磺酸钠):4份

[0180]

·

离子交换水:59.2份

[0181]

通过将上述列出的组分置于容器中并使用均质机乳化来制备单体乳化液a。

[0182]

·

离子交换水:133份

[0183]

·

阴离子性表面活性剂(十二烷基苯磺酸钠):0.6份

[0184]

同时,将上述列出的组分置于聚合用反应容器,附接回流管,缓慢搅拌组分的同时导入氮气,将聚合用烧瓶加热至75℃并保持在该温度。使用计量泵经10分钟将10份的单体乳化液a滴加至该容器。

[0185]

接下来,将1.05份的过硫酸铵溶解于10份的离子交换水中并使用计量泵经10分钟逐滴滴加至聚合用烧瓶。在该状态下继续搅拌1小时。接下来,使用计量泵经2小时滴加剩余的单体乳化液a。一旦全部的量已添加,继续搅拌3小时以获得苯乙烯-丙烯酸系树脂颗粒分散液。

[0186]

蜡颗粒分散液的制备

[0187]

·

烃系蜡(由nippon seiro co.,ltd.生产的fnp0090,熔解温度tw:90.2℃):270份

[0188]

·

阴离子性表面活性剂(十二烷基苯磺酸钠):10.5份

[0189]

·

离子交换水:700份

[0190]

通过以下来获得蜡颗粒分散液:混合上述列出的组分,使用压力喷射型均质机(由gaulin生产的gaulin均质机)在120℃的内液温度下溶解蜡,在5mpa的分散压力下进行分散处理120分钟,然后在40mpa的分散压力下进行分散处理360分钟,然后冷却液体。该蜡颗粒分散液中的颗粒的体积平均粒径d50v为220nm。然后添加离子交换水以将固成分浓度调节为20.0%。

[0191]

黑色着色剂分散液的制备

[0192]

·

炭黑(由cabot japan生产的regal 330):200份

[0193]

·

阴离子性表面活性剂(十二烷基苯磺酸钠):13份

[0194]

·

离子交换水:750份

[0195]

将上述列出的组分置于不锈钢容器中,所述不锈钢容器具有使得在将所有组分置

于容器中时液面的高度是容器的高度的三分之一的尺寸,用搅拌器搅拌容器的内容物直至无未湿润的颜料残留,然后消泡。

[0196]

消泡后,使用均质机(由ika生产的ultratarax t50)以5000rpm进行分散10分钟,并且使用搅拌器搅拌容器的内容物24小时并消泡。消泡后,使用均质机以6000rpm再次进行分散10分钟,并且使用搅拌器搅拌容器的内容物24小时并消泡。

[0197]

接下来,使用ultimizer高压冲击式分散机(由sugino machine limited生产的hjp30006)在240mpa的压力下进行分散。如从总装入量和设备的处理能力计算的,相当于进行25次分散。

[0198]

通过将所得分散液静置72小时,除去沉淀,并添加离子交换水以将固成分浓度调节为15%来获得黑色着色剂分散液。该着色剂分散液中的颗粒的体积平均粒径d50v为110nm。

[0199]

调色剂1的生产

[0200]

调色剂颗粒1的生产

[0201]

·

聚酯树脂颗粒分散液1:450.0份

[0202]

·

苯乙烯-丙烯酸系树脂颗粒分散液:50.0份

[0203]

·

黑色着色剂分散液:50.0份

[0204]

·

蜡颗粒分散液:50.0份

[0205]

·

十二烷基苯磺酸钠:5.0份

[0206]

·

十二烷醇:0.4份

[0207]

将聚酯树脂颗粒分散液、苯乙烯-丙烯酸系树脂颗粒分散液、蜡颗粒分散液和十二烷基苯磺酸钠置于反应器(装配有具有挡板(baffle)的锚叶片(anchor blade)的1l烧瓶)中并均匀混合。同时,通过在500ml烧杯中将黑色着色剂分散液均匀混合、然后在搅拌的同时将其逐步添加至反应器来获得混合分散液。通过在搅拌所得混合分散液的同时滴加0.5份(以固成分计)的硫酸铝水溶液来形成聚集颗粒。

[0208]

滴加完成后,用氮气吹扫体系,然后在50℃下保持1小时、然后在55℃下保持1小时。然后,将温度升高至90℃并保持30分钟。然后,通过将温度降低至63℃并保持该温度3小时来形成熔合颗粒。在该时间段后,以0.5℃/min的降温速度将体系冷却至40℃,并且在该冷却之后,将产物过滤,用水洗涤并干燥以获得具有6.5μm的重均粒径(d4)的调色剂颗粒1。

[0209]

调色剂1的生产

[0210]

将1.5份的疏水性二氧化硅(由nippon aerosil co.ltd.生产的ry50)添加至100份的所得调色剂颗粒1并使用mitsui henschel混合机(由mitsui miike kakoki corporation生产)混合。然后,通过用具有45μm的开口尺寸的振动筛筛分来制备调色剂1。所得调色剂1的物性示于表1。

[0211]

调色剂2至22的生产

[0212]

除了改变聚酯树脂颗粒分散液、苯乙烯-丙烯酸系树脂颗粒分散液、阴离子性表面活性剂和一元脂肪族醇的种类和量以使所得调色剂具有表1中所示的物性以外,使用与调色剂1类似的生产方法来获得调色剂2至22。此外,通过在调色剂颗粒的生产中混合各分散液时改变阴离子性表面活性剂的添加量来调节阴离子性表面活性剂的量。

[0213]

参考例

[0214]

按照日本专利申请公开no.2005-107089中的实施例(黑色调色剂bk6)来生产参考例调色剂。当使用日本专利申请公开no.2005-107089中公开的顶空法(head space method)测定参考调色剂中一元脂肪族醇的量时,检测到源自用作链转移剂的3-巯基丙酸正辛酯的水解的辛醇为300ppm,但在使用本公开的乙醇提取法时,该量为10ppm。

[0215]

[表1-1]

[0216][0217]

[表1-2]

[0218][0219]

表中,脂肪族醇的ppm值是用乙醇从调色剂提取的一元脂肪族醇的含量值(基于质量)。碳数差是一元脂肪族醇的碳原子数和直链烷基苯磺酸钠的烷基中的碳原子数之差。聚氧乙烯十二烷基醚硫酸钠是式(a)中n=2的化合物。

[0220]

图像评价

[0221]

使用通过改造市售可得的hp laserjet enterprise color m553dn彩色激光打印机的一部分来获得的打印机进行图像评价。作为改造的结果,打印机可仅使用一种颜色的处理盒运行。此外,改造打印机使得可将定影单元的温度改变为任意温度。

[0222]

从安装至该彩色激光打印机的黑色调色剂处理盒中取出调色剂,用鼓风机清扫该处理盒的内部,将各调色剂(350g)装入处理盒,将填充有调色剂的处理盒附接至彩色激光打印机,并进行以下图像评价。具体图像评价项目如下。

[0223]

图像浓度不均匀

[0224]

在打印耐久性测试之前(初始)和打印耐久性测试之后进行该评价。在高温高湿环境下(32℃的温度和85%的相对湿度),在包括打印出30,000张具有横线的、打印率为0.5%的图像的测试之前和之后,打印图2中所示的图像,并评价打印部分和非打印部分的下游的实心部分的图像浓度之差。macbeth rd918反射浓度计(由macbeth corp.生产)用于测定图像浓度,并且测定相对于具有0.00的原稿浓度的白色背景部分的相对浓度。信纸尺寸的普通纸(由xerox生产的xerox 4200,75g/m2)用作转印材料。

[0225]

评价标准

[0226]

a:图像浓度差:小于0.05

[0227]

b:图像浓度差:0.05以上且小于0.10

[0228]

c:图像浓度差:0.10以上且小于0.20

[0229]

d:图像浓度差:0.20以上

[0230]

起雾

[0231]

在包括在高温高湿环境下(32℃的温度和85%的相对湿度)打印出30,000张具有横线、打印率为0.5%的图像的测试之后,使用reflectometer model tc-6ds(由tokyo denshoku co.,ltd.生产)测定打印一张图像之后(初始)和打印耐久性测试之后非图像部分的反射率(%)。使用通过从以相同方式测定的未使用的打印用纸(标准纸)的反射率(%)减去所得反射率来确定的数值(起雾值,%)来评价起雾。数值越小意味着图像起雾被抑制。在光泽纸模式下使用普通纸(hp brochure paper 200g/m2,光面,由hp生产,200g/m2)进行评价。

[0232]

评价标准

[0233]

a:起雾值小于0.5%

[0234]

b:起雾值为0.5%以上且小于1.5%

[0235]

c:起雾值为1.5%以上且小于3.0%

[0236]

d:起雾值为3.0%以上

[0237]

定影性

[0238]

在各种定影温度下在转印材料上打印实心图像(调色剂承载量:0.9mg/cm2),并且基于不发生污损的最低温度,使用下文中给出的标准来评价定影性。此外,定影温度是使用非接触式温度计在定影辊的表面测定的值。信纸尺寸的普通纸(由xerox生产的xerox 4200,75g/m2)用作转印材料。

[0239]

评价标准

[0240]

a:在140℃不污损

[0241]

b:在140℃以上且低于150℃的温度下发生污损

[0242]

c:在150℃以上且低于160℃的温度下发生污损

[0243]

d:在160℃的温度下发生污损

[0244]

粘连(blocking)(贮存性)

[0245]

将5g的各调色剂置于50ml的树脂制杯中,并且在60℃的温度和10%的相对湿度下静置3天,其后,考察聚集块的有无并使用以下标准来评价。

[0246]

评价标准

[0247]

a:无聚集块

[0248]

b:产生轻微的聚集块,但这些聚集块在用手指轻轻按压时碎裂

[0249]

c:产生聚集块,并且这些聚集块在用手指轻轻按压时不碎裂

[0250]

d:完全聚集

[0251]

实施例1至16

[0252]

在实施例1至16中,使用调色剂1至16作为调色剂并对其进行上述评价。评价结果示于表2。

[0253]

比较例1至6

[0254]

在比较例1至6中,使用调色剂17至22作为调色剂并对其进行上述评价。评价结果示于表2。

[0255]

[表2]

[0256][0257]

尽管已参照示例性实施方案描述本发明,应理解,本发明不限于所公开的示例性实施方案。所附权利要求的范围要符合最宽泛的解释以涵盖所有此类修改以及等同的结构和功能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。