1.本实用新型涉及炉窑上下料技术领域,具体涉及一种炉窑的加料装置。

背景技术:

2.石墨负极是锂离子电池的关键材料之一,石墨化生产是负极生产必须经过的生产工序,在进行生产的过程中需要运用石墨化炉对石墨材料进行烧制,现有的石墨化炉大多需要间接性停产,加料需要在停产后人工或机械运输加料,但现有一种连续石墨化炉,该石墨化炉在生产过程中需要不断的进行加料,且在加料过程中需要控制加料时间间隔以及加料速度,现有的加料装置无法满足新型的连续石墨化炉。

技术实现要素:

3.针对上述情况,为克服现有技术之缺陷,本实用新型之目的就是提供一种炉窑的加料装置,有效的解决了无法控制加料时间间隔与加料速度的问题。

4.其解决的技术方案是,本实用新型包括储料仓,储料仓下端开设有下料口,下料口内壁固定有两个上下相对的挡板,挡板上开设有放料槽,两个挡板之间转动连接有下端贯穿下侧挡板的转轴,转轴下端固定连接有可转动的从动齿轮,转轴上固定有多个沿其圆周方向均布的转动板,每两个转动板之间的宽度与放料槽宽度相同,储料仓下端滑动连接有进料斗,进料斗下端固定有输料仓,输料仓内开设有与进料斗相同的输送槽,输送槽内设有可转动的绞龙,输料仓右侧下端开设有出料口。

5.所述下侧的挡板下端固定连接有保护壳,保护壳内设有第一电机,第一电机的输出端固定连接有主动齿轮,主动齿轮与从动齿轮相啮合。

6.所述输料仓内壁左侧固定连接有第二电机,第二电机的输出端与绞龙固定连接。

7.所述放料槽为扇形,两个放料槽中心对称。

8.所述储料仓内转动连接有搅拌叶,储料仓上端设有第三电机,所述的第三电机的输出轴与搅拌叶固定连接。

9.所述储料仓上端开设有加料口。

10.所述绞龙的直径与输送槽的直径相同,输料仓右侧下端固定有与出料口连通的防护罩。

11.本实用新型结构巧妙、使用方便,通过设置挡板、转轴、转动板、放料槽能够根据所需下料的时间间隔设置转轴的转速进而达到控制原料的下料间隔时间,同时设置输料仓、绞龙与出料口能够通过根据实际生产过程中的生产速度控制绞龙的转速,进而控制加料的速度,有效的解决了现有加料装置无法控制加料时间间隔与加料速度的问题。

附图说明

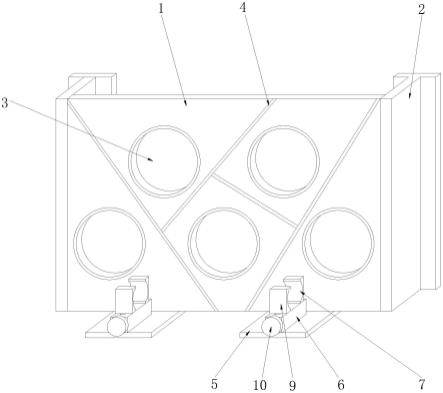

12.图1是本实用新型的轴测图。

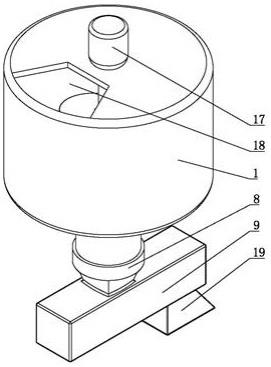

13.图2是本实用新型的全剖主视轴测图。

14.图3是本实用新型的全剖左视轴测图。

15.图4是本实用新型的全剖俯视轴测图。

16.图5是本实用新型图2中a的放大图。

17.图6是本实用新型图3中b的放大图。

18.图中:1、储料仓;2、下料口;3、挡板;4、放料槽;5、转轴;6、从动齿轮;7、转动板;8、进料斗;9、输料仓;10、绞龙;11、出料口;12、保护壳;13、第一电机;14、主动齿轮;15、第二电机;16、搅拌叶;17、第三电机;18、加料口;19、防护罩。

具体实施方式

19.以下结合附图对本实用新型的具体实施方式作进一步详细说明。

20.由图1至图6给出,包括储料仓1,储料仓1下端开设有下料口2,下料口2内壁固定有两个上下相对的挡板3,挡板3上开设有放料槽4,两个挡板3之间转动连接有下端贯穿下侧挡板3的转轴5,转轴5下端固定连接有可转动的从动齿轮6,转轴5上固定有多个沿其圆周方向均布的转动板7,每两个转动板7之间的宽度与放料槽4宽度相同,储料仓1下端滑动连接有进料斗8,进料斗8下端固定有输料仓9,输料仓9内开设有与进料斗8相同的输送槽,输送槽内设有可转动的绞龙10,输料仓9右侧下端开设有出料口11。

21.如图1至图4所示,设置储料仓1,能够储存大量的原料以备进行原料投放,通过在下料口2设置挡板3、放料槽4、转轴5、转动板7能够利用挡板3与转动板7形成储存空间,进而原料从上侧的挡板3的放料槽4进入到两个转动板7与挡板3之间形成的储存空间,两个转动板7之间的原料为一次加料的原料数量,避免过多或过少的加料,控制转轴5的速度即可控制两个转动板7之间的原料何时转动至下侧的放料槽4处,进而能够控制每次下料时间的间隔,通过设置进料斗8能够隔绝空气避免原料与空气接触的同时,缓冲原料从下料口2向输料仓9的掉落,避免原料堆积,通过设置绞龙10能够根据所需的加料速度,调节绞龙10的转动速度进而能够调节输料仓9的加料速度。

22.所述下侧的挡板3下端固定连接有保护壳12,保护壳12内设有第一电机13,第一电机13的输出端固定连接有主动齿轮14,主动齿轮14与从动齿轮6相啮合。

23.如图5至图6所示,设置保护壳12能够避免原料对第一电机13的运作产生影响导致第一电机13失去作用,同时避免原料卡入主动齿轮14与从动齿轮6之间导致齿轮失去啮合作用,设置第一电机13能够通过主动齿轮14与从动齿轮6带动转轴5转动,对输料仓9进行下料,同时通过第一电机13能够控制转轴5的转动速度进而达到控制下料间隔的目的。

24.所述输料仓9内壁左侧固定连接有第二电机15,第二电机15的输出端与绞龙10固定连接。

25.如图2至图3所示,设置第二电机15能够带动绞龙10转动,同时通过第二电机15能够控制绞龙10的转速进而能够达到绞龙10运输原料的速度,进而达到控制下料速度的目的。

26.所述放料槽4为扇形,两个放料槽4中心对称。

27.如图2至图4所示,设置两个放料槽4中心对称能够使转动板7始终隔绝储料仓1与输料仓9相通,进而能够避免在转动板7转动过程中,储料仓1内的原料从储料仓1内直接掉落至输料仓9内,导致装置失去控制加料间隔的效果。

28.所述的储料仓1内转动连接有搅拌叶16,储料仓1上端设有第三电机17,所述的第三电机17的输出轴与搅拌叶16固定连接。

29.如图2至图3所示,设置第三电机17与搅拌叶16能够对储料仓1内的原料进行不断的搅拌,避免储料仓1内的原料由于重力挤压导致凝结成块,致使无法进行下料操作。

30.所述储料仓1上端开设有加料口18。

31.如图1至图2所示,加料口18能够向实时的向储料仓1内添加原料。

32.所述绞龙10的直径与输送槽的直径相同,输料仓9右侧下端固定有与出料口11连通的防护罩19。

33.如图2至图3所示,绞龙10的直径与输送槽的直径相同能够避免绞龙10在送料过程中,原料位于绞龙10与输送槽的间隔中导致绞龙10无法将其输送,进而导致加料变少影响生产的问题,通过设置防护罩19能够避免炉窑内温度过高热气向上翻涌的过程中将原料冲走,造成污染的同时浪费原料。

34.工作原理:

35.本实用新型在使用时,将装置固定在合适位置,使防护罩19罩在炉窑的料口处,随后将原料从加料口18加入至储料仓1内,开启第三电机17,第三电机17带动搅拌叶16转动,避免储料仓1内的原料由于重力凝结成块,根据所需下料间隔,设置第一电机13的转动速度,同时根据所需下料速度,设置第二电机15的转动速度,随后开启第一电机13与第二电机15;

36.第一电机13经主动齿轮14带动从动齿轮6转动,从动齿轮6带动转轴5转动,转轴5带动转动板7转动,当两个转动板7转动至与上侧的放料槽4相通时,储料仓1内的原料由于重力进入至两个转动板7之间,转动轴带动转动板7转动,两个转动板7带动内部原料一同转动,当两个转动板7转动至与下侧的放料槽4相通时,两个转动板7之间的原料从下侧的放料槽4落入至进料斗8内,进料斗8的斜面对原料进行缓冲,运料进入至输料仓9的输送槽内;

37.此时第二电机15处于开启状态,第二电机15带动绞龙10转动,绞龙10可以将落入输送槽内的原料,分割输送至出料口11处,进而达到控制加料速度的目的,随后原料从出料口11进入至炉窑内进行石墨化加工。

38.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式代替,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。