1.本实用新型属于生物质燃料热风炉领域,具体地说,尤其涉及一种自加热式热风一体炉。

背景技术:

2.生物质燃料是一种新型的清洁燃料,其主要采用秸秆、锯末等农林废物为原料,是一种经过粉碎、混合、挤压及烘干而形成的颗粒状或块状燃料。生物质燃料经燃烧后释放大量热能,可用于用户取暖,也可以用于茶叶烘干机辅助茶叶烘干。生物质燃料燃烧机在取暖时,需要配合专用热风炉使用,才能更好回收烟气中热量。

3.现有的生物质燃料燃烧机与热风炉为两个独立产品,组合使用时,存在以下缺陷:第一,占地面积大,且产品造价高;其次,单独回收烟气热量,使得热风炉的热效率较低,热效率只有30%,热量浪费严重;第三,由于热风炉的热效率低,导致燃料产生的热能利用率低,从而增设了燃料的用量,以茶叶烘干为例,其生产成本大大增加;第四,生物质燃料在燃烧后会产生大量焦油类物质和烟尘,焦油和烟尘会附着在热风炉的烟气管壁上,导致热风炉在使用一段时间后,换热效果越来越差。

技术实现要素:

4.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种自加热式热风一体炉,该一体炉将生物质燃料燃烧机与热风炉进行有效结合,换热效率和燃料热能利用率大大提高,并在燃烧室内增设过滤机构,烟气循环管道的直管底部增设可以清理焦油的可拆卸的挡板,从而避免了焦油堵塞烟气管壁,延长了烟气循环管道的使用寿命。

5.所述的自加热式热风一体炉,包括炉体,炉体内设有燃烧室,燃烧室外侧设有第三换热腔,第三换热腔外侧设有第二换热腔,第二换热腔内设有烟气循环管道,烟气循环管道的一端与燃烧室顶部密封连接,烟气循环管道的另一端伸出第二换热腔,第二换热腔与第三换热腔连通,第二换热腔与第一进风口连通,第三换热腔上设有热风出口。

6.优选地,第二换热腔外侧设有第一换热腔,第一换热腔底部设有一个以上的长条形进风口,第一换热腔上部通过空气导流板与第二换热腔连通,空气导流板向下倾斜。

7.优选地,炉体上设有进风导流罩,进风导流罩一侧与第一进风口连通,进风导流罩底部与第二换热腔连通,第二换热腔内设有多个与烟气循环管道配合的挡板。

8.优选地,第三换热腔上部开设有与第二换热腔连通的循环进风口二,第三换热腔的内壁与燃烧室外壁之间安装有螺旋设置的第一螺旋导流板,热风出口设置于第三换热腔下部。

9.优选地,第一换热腔内安装有螺旋设置的第二螺旋导流板。

10.优选地,烟气循环管道包括若干直管和连接弯管循环连接而成,直管底部设有可拆卸的挡板。

11.优选地,燃烧室内上端固定有横杆,横杆上挂设有过滤机构,过滤机构包括上下设

置的金属过滤罩和金属过滤网,金属过滤网通过挂钩挂在金属过滤罩下端,金属过滤罩上设有小孔。

12.优选地,金属过滤罩和金属过滤网均由若干结构相同的弧形结构拼合而成,金属过滤网上相邻两弧形结构之间安装有卡板。

13.优选地,炉体一侧设有动力机构,动力机构通过链轮与螺旋进料器连接,螺旋进料器末端伸入燃烧室内,螺旋进料器上方设有料斗,炉体上设有与燃烧室连通的点火口。

14.与现有技术相比,本实用新型的有益效果是:

15.1、本实用新型在燃烧室外侧依次增设三个换热腔,使干净空气经最外层的第一换热腔进行初步预热、进行第二换热腔与烟气循环管道进入正式换热,最后进入第三换热腔进入再次加热后排出利用,大大提高了换热效率,使热能利用率得到充分提升;

16.2、在燃烧室内增设过滤机构,燃料燃烧产生的烟气经过滤机构上的金属过滤网和金属过滤罩,可以过滤掉大部分的焦油物质和烟尘,缓解了烟气循环管道的清理压力,且金属过滤罩和金属过滤网均由若干结构相同的弧形结构拼合,加工制作及拆装均方便;

17.3、烟气循环管道上增设可拆卸的挡板,方便后期清理管道内壁的焦油物质,使用方便;

18.4、本实用新型将生物质燃料燃烧机与热风炉有效结合,结构紧凑,占地面积小,加大了烟气的换热面积和换热时长,有效提高了换热效率和燃料的热能利用率,从而减少了燃料的用量,节省了茶叶的烘干成本。

附图说明

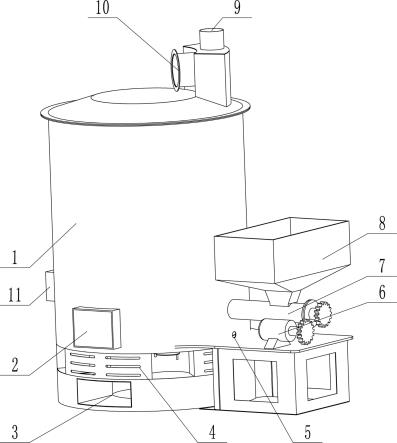

19.图1为本实用新型的外部结构示意图;

20.图2为本实用新型的内部结构示意图;

21.图3为第一换热腔与第二换热腔的配合示意图;

22.图4为进风导流罩与第二换热腔的连接示意图;

23.图5为烟气循环管道的结构示意图;

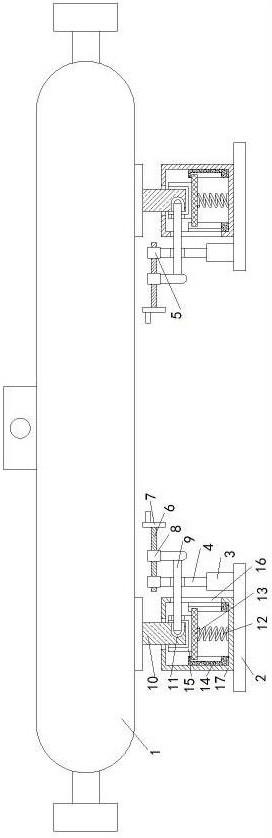

24.图6为本实用新型的主视图;

25.图7为图6中a-a向剖视图;

26.图8为本实用新型的烟气循环原理图;

27.图9为过滤机构的拆分示意图。

28.图中,1、炉体;2、观察口;3、清灰口;4、第二进风口;5、点火口;6、动力机构;7、螺旋进料器;8、料斗;9、烟气出口;10、第一进风口;11、热风出口;12、第一换热腔;13、第二换热腔;14、挡板;15、第三换热腔;16、烟气循环管道;17、燃烧室;18、循环进风口一;19、进风导流罩;20、插板;21、循环进风口二;22、第一螺旋导流板;23、第二螺旋导流板;24、空气导流板;25、长条形进风口;26、顶盖;27、环形密封盖;28、金属过滤罩;29、金属过滤网;30、卡板。

具体实施方式

29.下面结合附图对本实用新型作进一步说明:

30.实施例1:

31.如图1和图2所示,自加热式热风一体炉,包括炉体1,炉体1内设有燃烧室17,燃烧

室17设置于炉体1的内部中心位置,燃烧室17外侧设有第三换热腔15,第三换热腔15外侧设有第二换热腔13,第二换热腔13内设有烟气循环管道16,烟气循环管道16的一端的烟气进口与燃烧室17顶部密封连接,烟气循环管道16的另一端的烟气出口伸出第二换热腔13,第二换热腔13与第三换热腔15连通,第二换热腔13与第一进风口10连通,第三换热腔15上设有热风出口11。

32.本实施例中在使用时,烟气循环管道16上的烟气进口与引风机连接,第一进风口10与鼓风机连接,将干净空气吹入第二换热腔13中,本实施例中的换热通道为两个,干净空气通过第一进风口10进入第二换热腔13,与第二换热腔13中的烟气循环管道16进行换热,换热后进入第三换热腔15,与燃烧室17进一步换热,经过与燃烧室17换热使干净空气温度进一步提高,到达140℃以上,从而达到茶叶烘干所需的温度。

33.实施例2:

34.如图4所示,第二换热腔13外侧设有第一换热腔12,如图6和图7所示,第一换热腔12底部设有一个或多个长条形进风口25,炉体1外壁上开设有与长条形进风口25配合的第二进风口4,本实施例中第二进风口4和长条形进风口25均为四个,如图8所示,第一换热腔12上部通过空气导流板24与第二换热腔13连通,空气导流板24向下倾斜;炉体1上设有进风导流罩19,进风导流罩19一侧与第一进风口10连通,进风导流罩19底部与第二换热腔13连通,加工时,如图4所示,进风导流罩19底部与第二换热腔13上部顶盖26连通,如图3所示,顶盖26下方设有环形密封盖27,环形密封盖27上开设的循环进风口一18,循环进风口一18与进风导流罩19底部错开设置,第二换热腔13内设有多个与烟气循环管道16配合的挡板14,挡板14用于阻挡空气,以延长空气与烟气循环管道16的接触时间,从而提高换热效率。其它与实施例1相同。

35.本实施例在实施例1的基础上,增设第一换热腔12,进一步回收第二换热腔13外部的热量,第一换热腔12在鼓风机大力吹风作用下,呈现负压状态,从而将第一换热腔12中的预热空气吸入第二换热腔13中,同时,使炉体1外壁的热量可以降至50℃以下,呈现温热状态,相较于传统热风炉热能利用率大大提高。

36.实施例3:

37.如图2和图8所示,第三换热腔15上部开设有与第二换热腔13连通的循环进风口二21,第三换热腔15的内壁与燃烧室17外壁之间安装有螺旋设置的第一螺旋导流板22,热风出口11设置于第三换热腔15下部;第一换热腔12内安装有螺旋设置的第二螺旋导流板23。其它与实施例2相同。

38.第一螺旋导流板22和第二螺旋导流板23使空气沿着导流板方向,螺旋式进入相应换热腔,通过三个换热腔与空气换热,增加了换热面积,同时延长了空气与换热腔的接触时间,提升了换热效率,使燃料的热能利用率大大提高,从而减少了燃料的用量,节省生产成本。

39.实施例4:

40.如图5所示,烟气循环管道16包括若干直管和连接弯管循环连接而成,直管底部设有可拆卸的挡板14;挡板14在安装时,可以通过插接的方式与直管底部密封连接,也可以通过增设铰接轴的方式的旋转密封连接。通过打开挡板14,通过现有工具可以有效清理直管或连接弯管内的焦油。制作时,连接弯管的高度可尽量增大,并在连接弯管内增加隔板,以

增加烟气的换热面积,隔板也可延长烟气与空气的换热时间。

41.燃烧室17内上端固定有横杆,横杆上挂设有过滤机构,如图9所示,过滤机构包括上下设置的金属过滤罩28和金属过滤网29,金属过滤网29通过挂钩挂在金属过滤罩28下端,金属过滤罩28上设有小孔,金属过滤罩28顶部的小孔较为稀疏,越向下小孔越密,防止烟气直接排出,大大提升了过滤效果;加工时,金属过滤罩28和金属过滤网29均由若干结构相同的弧形结构拼合而成,图9中以两个弧形结构拼合而成为例进行说明,金属过滤网29上相邻两弧形结构之间安装有卡板30。其它与实施例3相同。金属过滤罩28和金属过滤网29的作用是过滤烟气中的焦油和烟尘,可以定期拿出来清理,减少焦油在烟气循环管道16管壁的附着量。横杆、金属过滤罩28和金属过滤网29均采用耐火材料制作而成。

42.这种结构方便金属过滤罩28和金属过滤网29的安装和拿取,安装及拿取均通过炉体1的观察口2中经过,安装时,金属过滤罩28和金属过滤网29与燃烧室17内壁之间留有间隙,且相邻两弧形结构之间不需要严格对齐,通过卡板30限位即可,其缝隙可以使烟气更好的通过。

43.如图1所示,炉体1一侧设有动力机构6,动力机构6通过链轮与螺旋进料器7连接,螺旋进料器7末端伸入燃烧室17内,螺旋进料器7上方设有料斗8,炉体1上设有与燃烧室17连通的点火口5。

44.如图8所示,本实用新型在使用时,烟气循环管道16上的烟气进口与引风机连接,第一进风口10与鼓风机连接。

45.向料斗8内装入生物质燃料,启动动力机构6,动力机构6通过螺旋进料器7将生物质燃料送入燃烧室17的炉排上,将点火器伸入点火口5中点燃生物质燃料,生物质燃料在炉排上燃烧,产生的烟气通过金属过滤网29、金属过滤罩28过滤后,进入烟气循环管道16进行循环换热,最后经引风机排出室外。

46.生物质燃料燃烧后炉渣通过清灰口3排出,同时炉体上增设观察口2,观察口2正常情况下处于关闭状态,在停机检修时,可以将金属过滤网29、金属过滤罩28经观察口2取出清理。

47.在此过程中,启动鼓风机,鼓风机经第一进风口10向第二换热腔13内鼓风,在此过程中,一部分空气直接吹入第二换热腔13内的烟气循环管道16换热;另一部分空气经空气导流板24的导流作用,使第一换热腔12内产生负压,这部分空气经炉体1上的第二进风口4进入第一换热腔12底部的长条形进风口25内,在第一换热腔12内沿着第一螺旋导流板22螺旋进入第二换热腔13,这部分空气在第一换热腔12内回收了第二换热腔13残留的余热,这部分空气进入第二换热腔13后,经挡板14阻挡,与第二换热腔13内的烟气循环管道16换热,使空气温度得到提升,然后经过循环进风口二21进入第三换热腔15,第三换热腔15与燃烧室17接触,此腔温度最高,空气经第二螺旋导流板23导流,充分与燃烧室17进行换热,最后换热后的空气经热风出口11排出,此时热空气温度可达140℃,可以进行烘干作业;经第一换热腔12回收余热后,炉体1的外壁温度在50℃以下,只呈现湿热状态;排出的烟气温度经换热后,温度可以降至90℃以下,相较于现有技术排放的高温烟气,本实用新型大大提高了热能利用率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。