1.本实用新型是一种淬火炉冷却水套,属于金属热加工技术领域。

背景技术:

2.淬火是指将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的一种金属热处理工艺,为了生产硬度更高的金属工件,常常在进行热处理的后期将金属工件经过淬火炉进行淬火处理,以提高产品的硬度和表面效果等性能。

3.淬火炉是在加热炉的出口处添加冷却水套对金属工件进行淬火处理,现有技术中的冷却水套一般采用螺旋管道来对冷却水进行输送,利用螺旋管道内冷却水与冷却内胆内工件进行热交换,从而达到对工件淬火的目的,但是螺旋管道内靠近进水位置的冷却水与螺旋管道内靠近出水位置的冷却水的温度具有较大温差,出现待加工件淬火不均匀概率增大,会影响工件质量,因此需要设计一种淬火炉冷却水套来解决上述问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的是提供一种淬火炉冷却水套,以解决上述背景技术中提出的问题,本实用新型等距设置多个进水口和出水口,采用从下到上的方式导入冷却水,使冷却水从下往上顺着一个个小隔间蔓延与冷却内胆充分接触,达到对待加工件均匀淬火的目的,提高工件淬火质量。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种淬火炉冷却水套,包括外壳,所述外壳内固定连接有冷却内胆,所述冷却内胆外端等距设置有多个框式散热板且散热板与外壳内壁贴合,所述外壳上端安装有第一总管,所述第一总管上端设置有出水管,所述第一总管下端等距设置有多个第一水管,所述第一水管下端延伸入外壳内且第一水管处在冷却内胆外侧,所述第一水管左右两侧均设置有散热板,所述外壳下端安装有第二总管,所述第二总管下端设置有进水管,所述第二总管上端等距设置有多个第二水管,所述第二水管上端延伸入外壳内且第二水管处在冷却内胆外侧,所述第二水管左右两侧均设置有散热板。

6.进一步地,所述外壳左端设置有密封板且密封板右端与冷却内胆固定连接,所述外壳右端设置有固定板且固定板左端与冷却内胆右端贴合。

7.进一步地,所述密封板左端中间位置设置有进料口,所述进料口与冷却内胆开口连通。

8.进一步地,所述密封板和固定板四个棱角位置均设置有用于固定的螺栓孔。

9.进一步地,所述固定板左端设置有多个三角板且三角板固定在外壳外端。

10.进一步地,所述散热板与冷却内胆呈一体化成型结构。

11.进一步地,所述外壳由聚苯乙烯树脂经过发泡成型的隔热硬质板材构成。

12.本实用新型的有益效果:本实用新型的一种淬火炉冷却水套,冷却水从第二总管下端设置的进水管中导入,从多个第二水管分别进入被散热板分隔的淬火区而形成的一个

个小隔间内,再从多个第一水管中汇集到第一总管中,最后从出水管流出,冷却水从下往上顺着一个个小隔间蔓延与冷却内胆充分接触,实现冷却水与冷却内胆内工件进行热交换,达到对待加工件均匀淬火的目的,提高工件淬火质量。

13.冷却内胆外端等距设置的多个框式散热板将冷却内胆和外壳之间的淬火区分隔成一个个小隔间,使冷却水与冷却内胆外表直接接触,实现冷却水与冷却内胆内工件进行热交换,减少热量传递距离,提升淬火效果。

附图说明

14.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

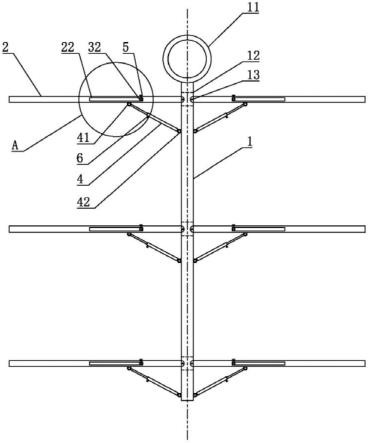

15.图1为本实用新型一种淬火炉冷却水套的结构示意图;

16.图2为本实用新型一种淬火炉冷却水套的剖视图;

17.图3为图2的a-a向剖视图;

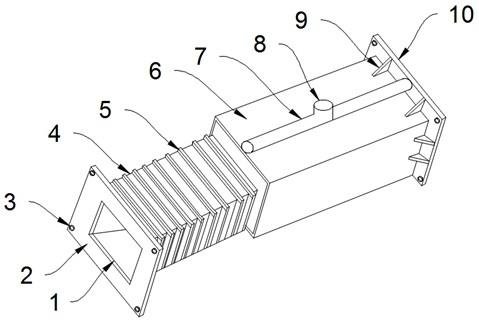

18.图4为本实用新型一种淬火炉冷却水套中框式散热板的立体图;

19.图中:1-进料口、2-密封板、3-螺栓孔、4-冷却内胆、5-散热板、6-外壳、7-第一总管、8-出水管、9-三角板、10-固定板、11-第一水管、12-第二水管、13-第二总管、14-进水管。

具体实施方式

20.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

21.请参阅图1和图4,本实用新型提供一种技术方案:一种淬火炉冷却水套,包括外壳6,外壳6由聚苯乙烯树脂经过发泡成型的隔热硬质板材构成,增加了外壳6的隔热性能,外壳6内固定连接有冷却内胆4,冷却内胆4外端等距设置有多个框式散热板5且散热板5与外壳6内壁贴合,散热板5与冷却内胆4呈一体化成型结构,一体化成型结构的设计,便于生产,外壳6左端设置有密封板2且密封板2右端与冷却内胆4固定连接,外壳6右端设置有固定板10且固定板10左端与冷却内胆4右端贴合,密封板2左端中间位置设置有进料口1,进料口1与冷却内胆4开口连通,进料口1与冷却内胆4开口连通的设计,方便将工件在冷却内胆4内进行取放,密封板2和固定板10四个棱角位置均设置有用于固定的螺栓孔3,利用螺栓孔3将密封板2和固定板10固定安装在指定载体上,固定板10左端设置有多个三角板9且三角板9固定在外壳6外端,利用三角板9增加固定板10与外壳6之间连接强度。

22.在使用时,首先检查密封板2和固定板10与外壳6的密封性,如检测结果良好则继续进行下一步,然后,将从淬火炉中取出的待加工件从进料口1处送入冷却内胆4中,再向冷却内胆4与外壳6之间的淬火区导入冷却水,由于冷却内胆4外端等距设置的多个框式散热板5,散热板5将淬火区分隔成一个个小隔间,使冷却水与冷却内胆4外表直接接触,实现冷却水与冷却内胆4内工件进行热交换,减少热量传递距离,提升淬火效果。

23.请参阅图1、图2和图3,外壳6上端安装有第一总管7,利用第一总管7对散热后冷却水进行汇集,第一总管7上端设置有出水管8,第一总管7下端等距设置有多个第一水管11,通过多个第一水管11使散热后的冷却水进入第一总管7内,第一水管11下端延伸入外壳6内且第一水管11处在冷却内胆4外侧,第一水管11左右两侧均设置有散热板5,外壳6下端安装

有第二总管13,利用第二总管13对进入的冷却水进行分流,第二总管13下端设置有进水管14,第二总管13上端等距设置有多个第二水管12,通过多个第二水管12使分流的冷却水进入冷却内胆4与外壳6之间被散热板5分隔的一个个小隔间,第二水管12上端延伸入外壳6内且第二水管12处在冷却内胆4外侧,第二水管12左右两侧均设置有散热板5。

24.冷却水从进水管14导入,进入第二总管13后分流,从多个第二水管12中进入冷却内胆4与外壳6之间被散热板5分隔的一个个小隔间内,冷却水从下往上顺着小隔间蔓延与冷却内胆4内工件进行热交换,再从多个第一水管11中进入第一总管7中,最后从出水管8中流出,由于冷却水从下往上顺着一个个小隔间蔓延与冷却内胆4充分接触,实现冷却水与冷却内胆4内工件进行热交换,达到对待加工件均匀淬火的目的,提高工件淬火质量。

25.具体实施方式:先从淬火炉中取出的待加工件从进料口1处送入冷却内胆4中,再将冷却水从进水管14中导入,进水管14中的冷却水经过第二总管13分流,流向多个第二水管12进入冷却内胆4与外壳6之间被散热板5分隔的一个个小隔间,冷却水顺着一个个小隔间从下往上蔓延,再从多个第一水管11中进入第一总管7中,最后从出水管8中流出,实现对待加工件的淬火作业。

26.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。