1.本发明涉及一种分布式掺硼金刚石/金属基复合材料及其制备方法和应用,属于

背景技术:

2.金刚石是一种具备优异物理化学性能的材料,其机械强度高,化学稳定性及性能优异,在高强度电流负荷下作用电极表面也不会发生明显变化等特点,使其在电化学应用方面具有广泛的前景。在金刚石膜生长过程中通过掺杂硼元素,使制备的硼掺杂金刚石膜变为半导体或具有金属性质的导体,将其沉积在某些电极基体如钛片、硅片、石墨等表面获得的硼掺杂金刚石电极是近年污水净化处理、电化学生物传感器等领域的重点。与传统电极相比,掺硼金刚石薄膜电极具有窗口宽、背景电流小、电化学稳定性好、机械性能好、耐腐蚀性强、导电性好等诸多优势,在电化学氧化处理污水领域有着很好的前景。

3.传统的在钛片或者硅片上生长掺硼金刚石的单层电极往往因为热膨胀系数不匹配造成膜易脱落、硅片的导电性不足限制了掺硼金刚石薄膜电极的进一步发展。

4.近年来电化学工艺的不断进步以及新的电极材料和电极结构的出现为电化学研究提供了更新更有效的解决手段。多层复合电极材料相较于单层电极,其具有更好的导电性和更长的电极使用寿命。对比于单层电极限制的工艺成产尺寸,多层复合电极尺寸更大,多电极组合获得更大的比表面积使得电化学活性更强,效率更高,在兼顾优异的电化学性能的同时扩充了电极的应用范围,使其能应用在更多的领域。

5.然而目前还没有关于多电极组合的报道。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种长寿命、高导电性和更高的电化学活性的分布式掺硼金刚石/金属基复合材料。

7.本发明的第二个目的在于提供一种分布式掺硼金刚石/金属基复合材料的制备方法。

8.本发明的第三个目的在于提供一种分布式掺硼金刚石/金属基复合材料的应用。

9.为了实现上述目的,本发明采用如下技术方案:

10.本发明一种分布式掺硼金刚石/金属基复合材料,所述分布式掺硼金刚石/金属基复合材料包含金属片,以及间隔分布于金属片表面的若干掺硼金刚石电极片,所述金属片与掺硼金刚石电极片之间含有亚氧化铅涂层。

11.本发明首创的提供了一种分布式掺硼金刚石/金属基复合材料,该分布式掺硼金刚石/金属基复合材料由若干掺硼金刚石电极片组合而成,相对于单bdd具有很好的导电性和更大的电化学活性面积,相较于单bdd其耐腐蚀效果更好,具有更加长久的使用寿命;而通过在金属片与掺硼金刚石电极片之间引入具有优异导电性的亚氧化铅涂层,可以在确保导电性的基础上,让金属片与掺硼金刚石电极片烧结焊接连接牢固。

12.优选的方案,所述亚氧化铅涂层全包覆于金属片表面,或若干亚氧化铅涂层间隔设置于金属片表面。

13.发明人发现,当亚氧化铅涂层全包覆于金属片表面,然后再于亚氧化铅涂层设置若干掺硼金刚石电极片时,亚氧化铅可以与bdd共同起作用,使得具有更大的活性面积大,而当若干亚氧化铅涂层间隔设置于金属片表面,再于若干亚氧化铅涂层表面设置相应数量的掺硼金刚石电极片时,可以使掺硼金刚石电极片获得更高的氧化电位。

14.优选的方案,所述亚氧化铅涂层的厚度为500nm-200μm,优选为50-150μm,发明人发现,亚氧化铅涂层厚度需要有效控制,过厚过薄都会对结合力造成影响。

15.优选的方案,所述金属片选自钛包铜片、钽包铜片、钛片、铌片、钽片、锆片中的一种。

16.优选的方案,所述金属片的结构选自选自连续板状、网状、非连续框架、柱状、桶状、非规则立体状、规则立体状结构中的一种。

17.优选的方案,所述掺硼金刚石电极片采用阵列排布的方式设置于金属片的表面。

18.发明人发现,掺硼金刚石电极片根据需要进行各种阵列方式排布,可获得最佳的电极单元辐射范围,更高的电催化活性面积和电流效率。

19.优选的方案,所述掺硼金刚石电极片由基底以及设置于基底表面的掺硼金刚石膜层组成。

20.进一步的优选,所述基底选自金属镍、铌、钽、锆、铜、钛、钴、钨、钼、铬、铁中的一种或其合金中的一种;或基底选自陶瓷si、al2o3、zro2、sic、si3n4、bn、b4c、aln、tib2、tin、wc、cr7c3、ti2gec、ti2alc和ti2aln、ti3sic2、ti3gec2、ti3alc2、ti4alc3、bapo3中的一种或其中的掺杂陶瓷。

21.进一步的优选,所述基底结构选自三维连续网络结构、二维连续网状结构、二维封闭平板结构、一维丝状、一维线状、一维棒状、零维颗粒状中的至少一种。

22.进一步的优选,所述掺硼金刚石膜层的厚度为5-20μm。

23.进一步的优选,所述掺硼金刚石膜层中的硼元素的质量分数为2

‰‑

10

‰

。

24.在本发明中,对掺硼金刚石电极片的形状不受限制,可为三角形、四方形、圆形、星形或其他规则或不规则形状,

25.在本发明中,基底可以将不同形状,在生产中作为边角料的掺硼金刚石电极片组合焊接,将材料重复利用。

26.本发明一种分布式掺硼金刚石/金属基复合材料的制备方法:将含亚氧化铅的涂料均匀设置于金属片上,然后将掺硼金刚石电极片的基底裸露面面朝含亚氧化铅的涂料置于含亚氧化铅的涂料的金属片上,干燥、烧结即得分布式掺硼金刚石/金属基复合材料。

27.优选的方案,所述含亚氧化铅的涂料的制备方法为:将无水乙醇、水、亚氧化铅、烧结助剂、粘结剂,混合,于80-120℃下搅拌30-90min即得。

28.进一步的优选,无水乙醇、水、亚氧化铅的质量比为(1-3):(7-10):(8-11)。在实际操作过程中,所用水为去离子水。

29.进一步的优选,所述烧结助剂选自al粉、ti粉、tic2粉、pbo2粉、tib2粉中的至少一种,所述烧结助剂的加入量为亚氧化铅质量的2wt.%-10wt.%。

30.进一步的优选,所述粘结剂选自聚乙烯醇、聚乙二醇、nafion中的至少一种,所述

粘结剂的加入量为亚氧化铅质量的2wt.%-10wt.%。

31.在实际操作过程中,当采用亚氧化铅涂层全包覆于金属片表面的设置方式时,可以采用浸渍、旋涂、滚涂、喷涂、刷涂中的一种或多种方式将含亚氧化铅的涂料均匀设置于金属片上,当将若干亚氧化铅涂层间隔设置于金属片表面,再于若干亚氧化铅涂层表面设置相应数量的掺硼金刚石电极片时,采用喷涂或刷涂中的一种方式将含亚氧化铅的涂料均匀设置于金属片上。

32.然后将掺硼金刚石电极片的基底裸露面面朝含亚氧化铅的涂料置于含亚氧化铅的涂料的金属片,采用夹具对掺硼金刚石电极片进行固定。

33.优选的方案,所述干燥的温度为60℃-90℃,干燥的时间为5-24h。

34.优选的方案,所述烧结的过程为:采用5℃-10℃/min的升温速率先升温至300-450℃,保温1h-3h,然后采用5℃-10℃/min的升温速率升温至500-750℃,保温1h-4h,并控制真空度为1000-6000pa,氩气气氛的流量为20-100sccm。

35.发明人发现,通过上述的升温过程,可以使电极片与氧化铅涂层以及金属片很好的结合,而若不按本发明的烧结程序,则会影响到结合。

36.优选的方案,所述掺硼金刚石电极片的获取过程为:先将基底进行刻蚀处理,然后于刻蚀后的基底表面种植纳米金刚石籽晶,最后采用热丝化学气相沉积于基底的刻蚀面生长掺硼金刚石层。

37.发明人发现,通过刻蚀处理是可以去除表面氧化膜和表面油污,增大基底的比表面积,增强结合力,使得电极片更好的烧结焊接,。

38.进一步的优选,当基底为陶瓷时,先将基底进行超声清洗、然后将基底使用碱溶液在50-90℃水浴加热刻蚀处理0.5-2h,所述碱溶液中碱的质量分数为5%-20%,所述碱选自氢氧化钠、氢氧化钾、氢氧化锂中的至少一种;当基底为金属时,先将基底进行超声清洗、然后将基底使用草酸溶液在70-100℃水浴加热刻蚀处理1-3h,所述草酸溶液中草酸的质量分数为5%-15%。

39.进一步的优选,所述基底表面进行纳米金刚石籽晶种植的过程为:将基底竖直悬挂浸入含纳米金刚石籽晶的悬浊液中,超声震荡≥15min,最后用酒精清洗、烘干即得,所述纳米金刚石籽晶粒度为5-20nm,所述纳米金刚石籽晶在悬浊液中的质量浓度为1-5%。

40.进一步的优选,采用热丝化学气相沉积于基底的刻蚀面生长掺硼金刚石层的过程为:通入气体的质量流量比为氢气:甲烷:掺硼气源=100:(1-5):(0.1-2.5),生长压力为2-5kpa,生长温度为600-950℃,生长次数为1-3次,单次生长的时间为5-24h。

41.本发明一种分布式掺硼金刚石/金属基复合材料的应用,将所述分布式掺硼金刚石/金属基复合材料应用于电化学合成、电化学污水净化处理、电化学检测、电化学生物传感器领域中的一种。

42.本发明一种分布式掺硼金刚石/金属基复合材料的应用,将所述分布式掺硼金刚石/金属基复合材料应用于电化学资源再生与回收利用,其中所述分布式掺硼金刚石/金属基复合材料作为阳极,阳极区资源再生高锰酸盐、过硫酸盐、次氯酸盐、臭氧、双氧水中的至少一种,阴极区回收金、银、铝、锌、铜、铬、镍、钯中的至少一种,在阴极与阳极之间设置离子交换膜。

43.有益效果

44.1、对比于单层电极限制的工艺生产尺寸,多层复合电极尺寸更大,多电极组合获得更大的比表面积使得电化学活性更强,效率更高。

45.2、亚氧化铅具有陶瓷相且制备温度低,以亚氧化铅为中间层涂层,防止热膨胀系数不匹配造成膜易脱落、以及弥补硅片的导电性不足,提高复合材料的导电性、耐腐蚀等性能。

46.3、亚氧化铅高温烧结与基底发生冶金反应,形成氧化物物质,提高基底对掺硼金刚石膜层的粘结能力,亚氧化铅导电中间层在基底与掺硼金刚石电极片两者之间起结合桥作用。

附图说明

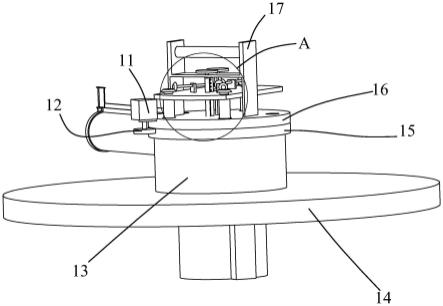

47.图1实施例1所制备的分布式掺硼金刚石/金属基复合材料示意图,图中,从上至下依次为:掺硼金刚石电极片、亚氧化铅中间层、金属片。

48.图2实施例2所分布式掺硼金刚石/金属基复合材料示意图,图中,从上至下依次为:掺硼金刚石电极片、亚氧化铅中间层、金属片。

具体实施方式

49.实施例1

50.以单晶硅陶瓷为基底,先将基底进行超声清洗、将碳化硅基底使用5%质量分数的氢氧化钠溶液在70℃水浴加热刻蚀处理0.5h;

51.采用热丝化学气相沉积生长掺硼金刚石层,具体过程为:通入气体的质量流量比为氢气:甲烷:掺硼气源=100:2:0.6,生长压力为3kpa,生长温度为750℃,生长次数为3次,单次生长的时间为12h;所述掺硼金刚石电极片一面为掺硼金刚石膜层一面裸露基底;

52.将无水乙醇、去离子水、亚氧化铅、al粉、粘结剂,聚乙烯醇,于100℃下搅拌60min获得亚氧化铅导电中间层涂料。其中无水乙醇、去离子水、亚氧化铅的质量比2:8:11,al粉的加入量为亚氧化铅质量分数的5wt.%,聚乙烯醇的加入量为亚氧化铅质量分数的7wt.%。

53.采用热分解法制备分布式掺硼金刚石/钛基复合电极,将上述制得的亚氧化铅导电中间层涂料均匀刷涂在钛片上,后将所制得的掺硼金刚石电极片裸露基底面朝亚氧化物中间层,通过夹具固定;移到烘箱中60℃干燥12h备用,所述亚氧化物中间层涂层厚度为100μm。

54.将所制得的样品进行分段高温烧结:第一段烧结温度为300℃,烧结时间为2h;第二段烧结温度为500℃,烧结时间为3h,升温速率为5℃/min,真空度为3000pa,氩气气氛流量70sccm;烧结得到的分布式掺硼金刚石/钛基复合电极结合牢固,无脱落现象。

55.将制备好的分布式掺硼金刚石/钛基复合电极进行封装,使用不锈钢电极作为负极,配制1l初始浓度为100mg/l、电解质na2so4浓度为0.1mol/l的活性橙x-gn模拟染料废水,放入磁力搅拌器上,调节转速为200r/min,保持降解过程中电流密度为100ma/cm2,降解2h,染料的色度移除率达到98%,基本降解完全。2h降解toc移除率为40%,能耗:46.379kj,单位toc去除能耗7.976kj/kgtoc。降解效果明显优于相同面积下单个掺硼金刚石电极。

56.实施例2

57.以氧化锆陶瓷为基底,先将基底进行超声清洗、将碳化硅基底使用5%质量分数的氢氧化钠溶液在70℃水浴加热刻蚀处理0.5h;

58.采用热丝化学气相沉积生长掺硼金刚石层,具体过程为:通入气体的质量流量比为氢气:甲烷:掺硼气源=100:3:0.8,生长压力为3kpa,生长温度为700℃,生长次数为3次,单次生长的时间为20h;所述掺硼金刚石电极片一面为掺硼金刚石膜层一面裸露基底;

59.将无水乙醇、去离子水、亚氧化铅、al粉、粘结剂,聚乙烯醇,于100℃下搅拌60min获得亚氧化铅导电中间层涂料。其中无水乙醇、去离子水、亚氧化铅的质量比2:7:10,al粉的加入量为亚氧化铅质量分数的3wt.%,聚乙烯醇的加入量为亚氧化铅质量分数的5wt.%。

60.采用热分解法制备分布式掺硼金刚石/钛基复合电极,将上述制得的亚氧化铅导电中间层涂料按照硼掺杂金刚石的分布方式局部刷涂在钛片上,后将所制得的掺硼金刚石电极片裸露基底面朝亚氧化物中间层,通过夹具固定;移到烘箱中60℃干燥12h备用,所述亚氧化物中间层涂层厚度为70μm。

61.将所制得的样品进行分段高温烧结:第一段烧结温度为300℃,烧结时间为2h;第二段烧结温度为500℃,烧结时间为3h,升温速率为5℃/min,真空度为3000pa,氩气气氛流量70sccm;烧结得到的分布式掺硼金刚石/钛基复合电极结合牢固,无脱落现象。

62.将制备好的分布式掺硼金刚石/钛基复合电极进行封装,使用不锈钢电极作为负极,配制1l初始浓度为100mg/l、电解质na2so4浓度为0.1mol/l的活性橙x-gn模拟染料废水,放入磁力搅拌器上,调节转速为200r/min,保持降解过程中电流密度为100ma/cm2,降解2h,染料的色度移除率达到96%,基本降解完全。2h降解toc移除率为37.650%,能耗:49.519kj,单位toc去除能耗8.03kj/kgtoc。降解效果明显由于相同面积下单个掺硼金刚石电极。

63.实施例3

64.将实施例1所制备电极用于降解pcb铜刻蚀废液,以所制备分布式掺硼金刚石与金属基复合电极为阳极,以铜为阴极,在阴阳极之间设置阳离子交换膜,阳离子交换膜外包覆纱布用于过滤废液内的颗粒杂质;电解参数条件为:电流60a,电压23v,电流密度200a/m2,极间距为50mm,阴极/阳极电极面积比为2;刻蚀废液中so

42-的浓度为232g/l,铜离子浓度180g/l,蚀刻速度为10.0μm/min;将蚀刻废液电解到铜离子含量降至40g/l左右,可看到阴极上有明显的红色铜单质析出;检测s2o

82-产出情况,计算得出该体系阳极氧化生成过硫酸盐的电流效率约为80%,s2o

82-再生及铜回收效果明显。

65.对比例1

66.其他条件与实施例1相同,仅是不设置中间亚氧化铅涂层直接烧结,bdd与钛基底几乎未结合,明显掉落。

67.对比例2

68.其他条件与实施例1相同,仅是中间导电涂层选用亚氧化钛,烧结过后掺硼金刚石电极与金属基底结合力不强,受力后容易剥落,降解效果远不如实施例1。

69.对比例3

70.其他条件与实施例2相同,仅是高温烧结时升温速率过快,为20℃/min,烧结所形成亚氧化铅粘结性较差,掺硼金刚石与金属基底结合力不强,容易脱落,降解效果远不如实

施例2。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。