1.本发明涉及粉末涂料技术领域,具体涉及一种含三环氧丙基异氰尿酸酯的粉末涂料的制备方法。

背景技术:

2.粉末涂料是以固体树脂和颜料、填料及助剂等组成的固体粉末状合成树脂涂料,和普通溶剂型涂料及水性涂料不同,它的分散介质不是溶剂和水,而是空气,它具有无溶剂污染,100%成膜,能耗低的特点。粉末涂料有热塑性和热固性两大类,热塑性粉末涂料的涂膜外观较差,与金属之间的附着力也差,所以在汽车涂装领域中应用极少,汽车涂装一般采用热固性粉末涂料,热固性粉末涂料是以热固性合成树脂为成膜物质,在烘干过程中树脂先熔融,再经化学交联后固化成平整坚硬的涂膜,该种涂料形成的漆膜外观和各种机械性能及耐腐蚀性均能满足汽车涂饰的要求。

3.热固性粉末涂料主要基于环氧树脂和聚酯粉末,其中,环氧树脂具有优异的与金属粘合力、防腐蚀性、硬度、弯曲性能和冲击性能,是热固性粉末涂料中最常应用的品种,但是环氧树脂的耐紫外性、耐候性、耐水性、流平性差,光泽度低,而且固化温度高,影响了热固性粉末涂料的推广与使用。

4.为了解决上述问题,目前最常用的方法为使用三环氧丙基异氰尿酸酯作为固化剂,使用纳米填料或紫外线吸收剂进行改性,但是使用纳米填料会造成粉末涂料产生团聚现象,而使用紫外线吸收剂虽然能够提高耐紫外性,但是会影响粉末涂料的流平性和光泽度,还会影响粉末涂料的弯曲性能、冲击强度和与金属之间的粘合力,因此,研发一种含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,能够在增强粉末涂料的耐紫外性、耐候性、耐水性、流平性,提高光泽度,降低固化温度的同时,提高粉末涂料的弯曲性能、冲击性能和与金属之间的粘合力,是目前急需解决的问题。

5.中国专利cn102634266b公开了一种耐候型重防腐粉末涂料,其原料及其重量份数分别为:氢化双酚a环氧树脂450-500份;固化剂50-99份,催化剂0.5-1份;富锌填料50-100份;自修复导电高分子化合物10-20份,耐候颜填料190-240份;助剂30-50份;制备方法是将物料加到高速混料机,经干混合后加到挤出机,在挤出温度80-90℃下进行熔融、混炼、冷却、压片,再经粉碎机粉碎、分级、过筛、包装,成为粉末涂料;制备的粉末涂层既具有优异的防腐性能,又具有极好的耐候性能,但是流平性和光泽度差。

6.中国专利cn101362868b公开了一种用于提高粉末涂料耐候性能的纳米复合改性剂,它由流平剂、无机纳米粉体、有机抗老化助剂和粉末涂料基料树脂组成,该纳米复合改性剂充分发挥了有机抗老化助剂与无机纳米粉体的协同抗老化作用,并改善了流平剂加入量过多容易浮到涂膜表面的问题,经铝酸酯偶联剂表面改性后,还能够避免团聚,但是该纳米复合改性剂会影响粉末涂料与金属之间的粘合力,还会导致固化温度升高。

7.中国专利cn111171681b公开了一种石墨烯氟改性环氧自分层粉末涂料及其制备方法,该粉末涂料包含基料、填料、石墨烯和助剂;制备的粉末涂料具有耐候性、优异耐化学

品性能和超强的防腐性能;制备方法为:将基料、除片状锌粉外的填料、石墨烯和助剂按照设定的比例混合,搅拌均匀,熔融挤出,压制成连续片状物,冷却,磨粉,筛分,然后与片状锌粉按比例混合,绑定,制得粉末涂料;该粉末涂料的屏蔽性和防腐性好,但是制备的粉末涂料的耐水性和流平性差。

技术实现要素:

8.针对现有技术存在的不足,本发明提供了一种含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,能够在增强粉末涂料的耐紫外性、耐候性、耐水性、流平性,提高光泽度,降低固化温度的同时,提高粉末涂料的弯曲性能、冲击性能和与金属之间的粘合力。

9.为解决以上技术问题,本发明采取的技术方案如下:一种含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,由以下步骤组成:制备超细填料,制备改性剂,混合。

10.所述制备超细填料,将硅灰石粉、硅烷偶联剂kh550、聚酰胺蜡、木质素磺酸钠混合后进行第一次球磨,然后加入改性葡聚糖、六偏磷酸钠,进行第二次球磨,第二次球磨结束得到混合粉,将混合粉进行冷冻干燥,冷冻干燥结束得到超细填料;所述制备超细填料中,所述第一次球磨时的球料比为20-22:1,转速为300-350rpm,时间为30-35min;所述制备超细填料中,所述第二次球磨时的球料比为20-22:1,转速为350-370rpm,时间为35-40min;所述制备超细填料中,所述冷冻干燥时的温度为-25℃至-20℃,时间为2-2.5h;所述制备超细填料中,硅灰石粉、硅烷偶联剂kh550、聚酰胺蜡、木质素磺酸钠、改性葡聚糖、六偏磷酸钠的重量比为100-105:2-4:0.5-1:4-7:6-9:2-5;所述改性葡聚糖的制备方法为:将三聚氯氰、丙酮加入反应器中,将反应器的温度控制至0-5℃,开启搅拌并将搅拌速度控制至100-120rpm,搅拌12-15min后,加入氨基乙酸,将反应器的温度控制至30-35℃,继续搅拌50-55min后,通过减压蒸馏,将丙酮蒸出,得到羧酸化合物;将羧酸化合物、葡聚糖、氯乙酸、水加入反应器中,将反应器的温度控制至80-85℃,开启搅拌并将搅拌速度控制至120-150rpm,搅拌1-1.2h后,加入丙烯酸钠、马来酸十二醇酯钠盐,得到混合液,向混合液中加入甲醇,然后过滤,将滤渣置于65-70℃下烘干,得到改性葡聚糖;所述改性葡聚糖的制备中,三聚氯氰、丙酮、氨基乙酸的重量比为2-3:95-100:1-1.5;所述改性葡聚糖的制备中,羧酸化合物、葡聚糖、氯乙酸、水、丙烯酸钠、马来酸十二醇酯钠盐的重量比为3-5:25-28:6-8:60-65:2-4:2-5;所述改性葡聚糖的制备中,混合液与甲醇的重量比为1:6-8。

11.所述制备改性剂,将纳米六方氮化硼、混酸加入反应器中,将反应器的温度控制至65-70℃,开启搅拌并将搅拌速度控制至280-300rpm,搅拌4-5h后,过滤,使用去离子水将滤渣清洗2-3次,然后置于75-80℃下烘干,得到改性氮化硼,将改性氮化硼、二氧化铈加入改性液中,于60-65℃下以150-180rpm的搅拌速度搅拌1.5-2h,然后过滤,将滤渣置于75-80℃下烘干后,粉碎至粒径为800-1000目,得到改性剂;

所述制备改性剂中,纳米六方氮化硼与混酸的重量比为1:90-95;所述制备改性剂中,所述混酸由质量分数为96-98%的硫酸水溶液和质量分数为95-96%的硝酸水溶液按照质量比为2-3:1组成;所述制备改性剂中,所述纳米六方氮化硼的粒径为100-150nm;所述制备改性剂中,改性氮化硼、二氧化铈、改性液的重量比为50-55:10-12:200-220;所述制备改性剂中,所述改性液,按重量份计,由以下成分组成:10-12份油酸钠,3-5份两性离子聚丙烯酰胺,90-95份去离子水。

12.所述混合,将中分子量环氧树脂、高分子量环氧树脂、聚乙烯醇缩丁醛、三环氧丙基异氰尿酸酯、超细填料、改性剂、酚醛树脂、2-甲基咪唑、流平剂glp288加入混料机中混合4-5min,得到预混物;然后将预混物加入双螺杆挤出机中进行熔融挤出并压片粉碎,得到粉碎物,向粉碎物中加入疏水性气相二氧化硅,然后进行磨粉,磨粉进行后使用100-200目筛网筛分,得到粉末涂料;所述混合中,所述中分子量环氧树脂的环氧当量为800-900g/eq;所述混合中,所述高分子量环氧树脂的环氧当量为1600-1800g/eq;所述混合中,中分子量环氧树脂、高分子量环氧树脂、聚乙烯醇缩丁醛、三环氧丙基异氰尿酸酯、超细填料、改性剂、酚醛树脂、2-甲基咪唑、流平剂glp288、疏水性气相二氧化硅的重量比为130-150:40-50:10-12:30-33:70-80:13-16:6-9:3-5:1-2:0.8-1。

13.与现有技术相比,本发明的有益效果为:(1)本发明的含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,通过在超细填料中加入改性葡聚糖及在混合步骤中加入改性剂,能够提高粉末涂料的附着力、冲击性能和弯曲性能,将本发明制备的粉末涂料喷涂于316不锈钢基材后,附着力为45-48mpa,冲击性能为61-64cm,弯曲性能为2cm;(2)本发明的含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,通过在超细填料中加入改性葡聚糖及在混合步骤中加入改性剂,能够降低固化温度,将本发明制备的粉末涂料置于150℃的烘箱中烘烤10min,再置于170℃的烘箱中烘烤15min后,即能够完成固化过程;(3)本发明的含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,通过在超细填料中加入改性葡聚糖及在混合步骤中加入改性剂,能够提高耐候性,将本发明制备的粉末涂料喷涂于316不锈钢基材后,置于60℃下静置100d,然后置于-20℃下静置100d后,附着力为45-47mpa,冲击性能为60-62cm,弯曲性能为2-3cm;(4)本发明的含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,通过在混合步骤中加入改性剂,能够提高粉末涂料的耐紫外性,本发明制备的粉末涂料在紫外线加速耐老化试验中,能保持2年不变色;(5)本发明的含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,通过在超细填料中加入改性葡聚糖,能够提高粉末涂料的耐水性,将本发明制备的粉末涂料进行1000h耐水试验后,不起泡不发白;(6)本发明的含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,通过在超细填料中加入改性葡聚糖,能够提高粉末涂料的流平性,本发明制备的粉末涂料的水平流动性为

31-32mm;(7)本发明的含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,通过在混合步骤中加入改性剂,能够提高粉末涂料的光泽度,本发明制备的粉末涂料的60

°

光泽度为33-36个光泽单位。

具体实施方式

14.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

15.实施例1一种含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,具体为:1.制备超细填料:将硅灰石粉、硅烷偶联剂kh550、聚酰胺蜡、木质素磺酸钠混合后进行第一次球磨,控制第一次球磨时的球料比为20:1,转速为300rpm,时间为30min,然后加入改性葡聚糖、六偏磷酸钠,进行第二次球磨,控制第二次球磨时的球料比为20:1,转速为350rpm,时间为35min,第二次球磨结束得到混合粉,将混合粉进行冷冻干燥,控制冷冻干燥时的温度为-25℃,时间为2h,冷冻干燥结束得到超细填料;其中,硅灰石粉、硅烷偶联剂kh550、聚酰胺蜡、木质素磺酸钠、改性葡聚糖、六偏磷酸钠的重量比为100:2:0.5:4:6:2;所述改性葡聚糖的制备方法为:将三聚氯氰、丙酮加入反应器中,将反应器的温度控制至0℃,开启搅拌并将搅拌速度控制至100rpm,搅拌12min后,加入氨基乙酸,将反应器的温度控制至30℃,继续搅拌50min后,通过减压蒸馏,将丙酮蒸出,得到羧酸化合物;将羧酸化合物、葡聚糖、氯乙酸、水加入反应器中,将反应器的温度控制至80℃,开启搅拌并将搅拌速度控制至120rpm,搅拌1h后,加入丙烯酸钠、马来酸十二醇酯钠盐,得到混合液,向混合液中加入甲醇,然后过滤,将滤渣置于65℃下烘干,得到改性葡聚糖;其中,三聚氯氰、丙酮、氨基乙酸的重量比为2:95:1;其中,羧酸化合物、葡聚糖、氯乙酸、水、丙烯酸钠、马来酸十二醇酯钠盐的重量比为3:25:6:60:2:2;其中,混合液与甲醇的重量比为1:6。

16.2.制备改性剂:将纳米六方氮化硼、混酸加入反应器中,将反应器的温度控制至65℃,开启搅拌并将搅拌速度控制至280rpm,搅拌4h后,过滤,使用去离子水将滤渣清洗2次,然后置于75℃下烘干,得到改性氮化硼,将改性氮化硼、二氧化铈加入改性液中,于60℃下以150rpm的搅拌速度搅拌1.5h,然后过滤,将滤渣置于75℃下烘干后,粉碎至粒径为800目,得到改性剂;其中,纳米六方氮化硼与混酸的重量比为1:90;所述混酸由质量分数为96%的硫酸水溶液和质量分数为95%的硝酸水溶液按照质量比为2:1组成。

17.所述纳米六方氮化硼的粒径为100nm;其中,改性氮化硼、二氧化铈、改性液的重量比为50:10:200;所述改性液,按重量份计,由以下成分组成:10份油酸钠,3份两性离子聚丙烯酰胺,90份去离子水。

18.3.混合:将中分子量环氧树脂、高分子量环氧树脂、聚乙烯醇缩丁醛、三环氧丙基异氰尿酸酯、超细填料、改性剂、酚醛树脂、2-甲基咪唑、流平剂glp288加入混料机中混合4min,得到预混物;然后将预混物加入双螺杆挤出机中进行熔融挤出并压片粉碎,得到粉碎物,向粉碎物中加入疏水性气相二氧化硅,然后进行磨粉,磨粉进行后使用100目筛网筛分,得到粉末涂料;所述中分子量环氧树脂的环氧当量为800g/eq;所述高分子量环氧树脂的环氧当量为1600g/eq;其中,中分子量环氧树脂、高分子量环氧树脂、聚乙烯醇缩丁醛、三环氧丙基异氰尿酸酯、超细填料、改性剂、酚醛树脂、2-甲基咪唑、流平剂glp288、疏水性气相二氧化硅的重量比为130:40:10:30:70:13:6:3:1:0.8。

19.实施例2一种含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,具体为:1.制备超细填料:将硅灰石粉、硅烷偶联剂kh550、聚酰胺蜡、木质素磺酸钠混合后进行第一次球磨,控制第一次球磨时的球料比为21:1,转速为320rpm,时间为32min,然后加入改性葡聚糖、六偏磷酸钠,进行第二次球磨,控制第二次球磨时的球料比为21:1,转速为360rpm,时间为37min,第二次球磨结束得到混合粉,将混合粉进行冷冻干燥,控制冷冻干燥时的温度为-22℃,时间为2.2h,冷冻干燥结束得到超细填料;其中,硅灰石粉、硅烷偶联剂kh550、聚酰胺蜡、木质素磺酸钠、改性葡聚糖、六偏磷酸钠的重量比为102:3:0.7:5:7:3;所述改性葡聚糖的制备方法为:将三聚氯氰、丙酮加入反应器中,将反应器的温度控制至2℃,开启搅拌并将搅拌速度控制至110rpm,搅拌14min后,加入氨基乙酸,将反应器的温度控制至32℃,继续搅拌52min后,通过减压蒸馏,将丙酮蒸出,得到羧酸化合物;将羧酸化合物、葡聚糖、氯乙酸、水加入反应器中,将反应器的温度控制至82℃,开启搅拌并将搅拌速度控制至130rpm,搅拌1.1h后,加入丙烯酸钠、马来酸十二醇酯钠盐,得到混合液,向混合液中加入甲醇,然后过滤,将滤渣置于67℃下烘干,得到改性葡聚糖;其中,三聚氯氰、丙酮、氨基乙酸的重量比为2.5:98:1.2;其中,羧酸化合物、葡聚糖、氯乙酸、水、丙烯酸钠、马来酸十二醇酯钠盐的重量比为4:26:7:62:3:4;其中,混合液与甲醇的重量比为1:7。

20.2.制备改性剂:将纳米六方氮化硼、混酸加入反应器中,将反应器的温度控制至67℃,开启搅拌并将搅拌速度控制至290rpm,搅拌4.5h后,过滤,使用去离子水将滤渣清洗2次,然后置于77℃下烘干,得到改性氮化硼,将改性氮化硼、二氧化铈加入改性液中,于62℃下以170rpm的搅拌速度搅拌1.7h,然后过滤,将滤渣置于77℃下烘干后,粉碎至粒径为900目,得到改性剂;其中,纳米六方氮化硼与混酸的重量比为1:92;所述混酸由质量分数为97%的硫酸水溶液和质量分数为95.5%的硝酸水溶液按照质量比为2.5:1组成。

21.所述纳米六方氮化硼的粒径为120nm;其中,改性氮化硼、二氧化铈、改性液的重量比为52:11:210;

所述改性液,按重量份计,由以下成分组成:11份油酸钠,4份两性离子聚丙烯酰胺,92份去离子水。

22.3.混合:将中分子量环氧树脂、高分子量环氧树脂、聚乙烯醇缩丁醛、三环氧丙基异氰尿酸酯、超细填料、改性剂、酚醛树脂、2-甲基咪唑、流平剂glp288加入混料机中混合4.5min,得到预混物;然后将预混物加入双螺杆挤出机中进行熔融挤出并压片粉碎,得到粉碎物,向粉碎物中加入疏水性气相二氧化硅,然后进行磨粉,磨粉进行后使用150目筛网筛分,得到粉末涂料;所述中分子量环氧树脂的环氧当量为850g/eq;所述高分子量环氧树脂的环氧当量为1700g/eq;其中,中分子量环氧树脂、高分子量环氧树脂、聚乙烯醇缩丁醛、三环氧丙基异氰尿酸酯、超细填料、改性剂、酚醛树脂、2-甲基咪唑、流平剂glp288、疏水性气相二氧化硅的重量比为140:45:11:32:75:14:8:4:1.5:0.9。

23.实施例3一种含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,具体为:1.制备超细填料:将硅灰石粉、硅烷偶联剂kh550、聚酰胺蜡、木质素磺酸钠混合后进行第一次球磨,控制第一次球磨时的球料比为22:1,转速为350rpm,时间为35min,然后加入改性葡聚糖、六偏磷酸钠,进行第二次球磨,控制第二次球磨时的球料比为22:1,转速为370rpm,时间为40min,第二次球磨结束得到混合粉,将混合粉进行冷冻干燥,控制冷冻干燥时的温度为-20℃,时间为2.5h,冷冻干燥结束得到超细填料;其中,硅灰石粉、硅烷偶联剂kh550、聚酰胺蜡、木质素磺酸钠、改性葡聚糖、六偏磷酸钠的重量比为105:4:1:7:9:5;所述改性葡聚糖的制备方法为:将三聚氯氰、丙酮加入反应器中,将反应器的温度控制至5℃,开启搅拌并将搅拌速度控制至120rpm,搅拌15min后,加入氨基乙酸,将反应器的温度控制至35℃,继续搅拌55min后,通过减压蒸馏,将丙酮蒸出,得到羧酸化合物;将羧酸化合物、葡聚糖、氯乙酸、水加入反应器中,将反应器的温度控制至85℃,开启搅拌并将搅拌速度控制至150rpm,搅拌1.2h后,加入丙烯酸钠、马来酸十二醇酯钠盐,得到混合液,向混合液中加入甲醇,然后过滤,将滤渣置于70℃下烘干,得到改性葡聚糖;其中,三聚氯氰、丙酮、氨基乙酸的重量比为3:100:1.5;其中,羧酸化合物、葡聚糖、氯乙酸、水、丙烯酸钠、马来酸十二醇酯钠盐的重量比为5:28:8:65:4:5;其中,混合液与甲醇的重量比为1:8。

24.2.制备改性剂:将纳米六方氮化硼、混酸加入反应器中,将反应器的温度控制至70℃,开启搅拌并将搅拌速度控制至300rpm,搅拌5h后,过滤,使用去离子水将滤渣清洗3次,然后置于80℃下烘干,得到改性氮化硼,将改性氮化硼、二氧化铈加入改性液中,于65℃下以180rpm的搅拌速度搅拌2h,然后过滤,将滤渣置于80℃下烘干后,粉碎至粒径为1000目,得到改性剂;其中,纳米六方氮化硼与混酸的重量比为1:95;所述混酸由质量分数为98%的硫酸水溶液和质量分数为96%的硝酸水溶液按照质量比为3:1组成。

25.所述纳米六方氮化硼的粒径为150nm;其中,改性氮化硼、二氧化铈、改性液的重量比为55:12:220;所述改性液,按重量份计,由以下成分组成:12份油酸钠,5份两性离子聚丙烯酰胺,95份去离子水。

26.3.混合:将中分子量环氧树脂、高分子量环氧树脂、聚乙烯醇缩丁醛、三环氧丙基异氰尿酸酯、超细填料、改性剂、酚醛树脂、2-甲基咪唑、流平剂glp288加入混料机中混合5min,得到预混物;然后将预混物加入双螺杆挤出机中进行熔融挤出并压片粉碎,得到粉碎物,向粉碎物中加入疏水性气相二氧化硅,然后进行磨粉,磨粉进行后使用200目筛网筛分,得到粉末涂料;所述中分子量环氧树脂的环氧当量为900g/eq;所述高分子量环氧树脂的环氧当量为1800g/eq;其中,中分子量环氧树脂、高分子量环氧树脂、聚乙烯醇缩丁醛、三环氧丙基异氰尿酸酯、超细填料、改性剂、酚醛树脂、2-甲基咪唑、流平剂glp288、疏水性气相二氧化硅的重量比为150:50:12:33:80:16:9:5:2:1。

27.对比例1采用实施例1所述的含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,其不同之处在于:第1步制备超细填料步骤中省略改性葡聚糖的加入。

28.对比例2采用实施例1所述的含三环氧丙基异氰尿酸酯的粉末涂料的制备方法,其不同之处在于:省略第2步制备改性剂步骤,及在第3步混合步骤中省略改性剂的加入。

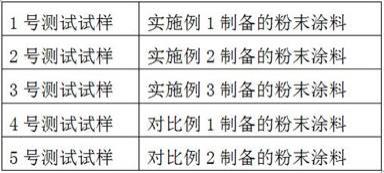

29.试验例1分别将实施例1-3和对比例1-2制备的粉末涂料通过静电喷涂的方式喷涂于316不锈钢基材的表面,然后置于100℃的烘箱中烘烤10min,再置于120℃的烘箱中烘烤15min后,冷却降温,得到测试试样,分别对测试试样进行标号,标为1-5号测试试样,对应关系如下:然后分别对测试试样的附着力、冲击性能、弯曲性能进行测试,测试结果如下:由上述结果可知,在超细填料中加入改性葡聚糖及在混合步骤中加入改性剂,能够提高粉末涂料的附着力、冲击性能和弯曲性能;说明改性葡聚糖及改性剂能够提高粉末涂料的内聚力及与不锈钢基材的界面吸力。

30.试验例2分别将实施例1-3和对比例1-2制备的粉末涂料通过静电喷涂的方式喷涂于316不锈钢基材的表面,然后置于150℃的烘箱中烘烤10min,再置于170℃的烘箱中烘烤15min后,冷却降温,得到测试试样,分别对测试试样进行标号,标为1-5号测试试样,对应关系如下:然后分别对测试试样的附着力、冲击性能、弯曲性能进行测试,测试结果如下:由上述结果可以看出,将烘烤温度提高50℃后,对比例1-2的附着力、冲击性能、弯曲性能提升较大,说明对比例1-2制备的粉末涂料需要的烘烤温度要高于实施例1-3制备的粉末涂料,在超细填料中加入改性葡聚糖及在混合步骤中加入改性剂能够降低固化温度。

31.试验例3分别将实施例1-3和对比例1-2制备的粉末涂料通过静电喷涂的方式喷涂于316不锈钢基材的表面,然后置于100℃的烘箱中烘烤10min,再置于120℃的烘箱中烘烤15min后,冷却降温,得到测试试样,分别对测试试样进行标号,标为1-5号测试试样,对应关系如下:然后将测试试样置于60℃下静置100d,然后置于-20℃下静置100d后,分别对测试试样的附着力、冲击性能、弯曲性能进行测试,测试结果如下:由上述结果可知,实施例1-3制备的粉末涂料的耐候性要高于对比例1-2制备的粉末涂料,说明在超细填料中加入改性葡聚糖及在混合步骤中加入改性剂,能够提高粉末涂料的耐候性。

32.试验例4分别对实施例1-3和对比例1-2制备的粉末涂料的耐紫外性、耐水性、水平流动性进行测试,测试结果如下:由上述结果可以看出,在混合步骤中加入改性剂,能够提高制备的粉末涂料的耐紫外性和光泽度;在超细填料中加入改性葡聚糖,能够提高制备的粉末涂料的耐水性和水平流动性。

33.除非另有说明,本发明中所采用的百分数均为质量百分数。

34.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。