1.本发明涉及燃料电池车辆技术领域,具体涉及一种燃料电池消音装置及包含该消音装置的燃料电池系统。

背景技术:

2.燃料电池发动机作为一种氢能转换装置,通过化学反应将化学能转化为动能,空气系统及氢气系统反应过后的高压气体通过尾排消音装置排到环境中,伴随着燃料电池汽车的快速发展,功率需求的增大,其排气噪声问题日益凸显,噪声来源于空气系统与氢气系统,尾排噪声属于宽频带噪声,覆盖了低中高频段,同时,燃料电池在工作过程中生成液态水通过尾排消音装置排出。因此,燃料电池发动机的尾排消音是提高产品品质的重要研究内容,通常的,燃料电池采用两级消音装置或单个消音装置或采用阻性填充材料,明显的,采用两级消音装置增加了系统复杂性;采用单个消音装置,排气消音频段有限,无法覆盖低中高频噪音;采用阻性填充材料因排水导致性能衰退。这种情况下,燃料电池发动机尾排噪声问题将对顾客乘车舒适性产生重要影响。

3.因此,亟需提供一种燃料电池消音装置及燃料电池系统,以解决燃料电池发动机工作过程中产生的低中高频噪音问题。

技术实现要素:

4.本发明的目的在于提供一种燃料电池消音装置及燃料电池系统,解决燃料电池发动机工作过程中产生的低中高频噪声的降噪问题,拓宽尾排噪声消音频段。

5.为实现上述目的,提供以下技术方案:本发明提供了一种燃料电池消音装置,包括:穿孔管,所述穿孔管的一端为气体入口、另一端为气体出口,所述穿孔管的第一区域表面沿径向方向开设有微穿孔、第二区域表面沿径向方向开设有共振腔孔;外筒体,所述外筒体设置于所述穿孔管的外周,且所述外筒体的内侧与所述穿孔管的外侧之间形成封闭腔;隔板,所述隔板设置于所述穿孔管与所述外筒体之间,并将所述微穿孔与所述共振腔孔隔离开;所述穿孔管的第一区域外表面、外筒体和所述隔板形成微穿孔区域,所述穿孔管的第二区域外表面、外筒体和所述隔板形成共振腔区域。

6.可选地,所述微穿孔所在的第一区域位于所述外筒体的下方开设排水口。

7.可选地,所述外筒体呈圆台状,靠近所述气体入口一端的直径小于靠近所述气体出口一端的直径。

8.可选地,所述燃料电池消音装置还包括前端盖和后端盖,所述前端盖设置于所述穿孔管位于气体入口一端,后端盖设置于所述穿孔管位于气体出口一端,所述外筒体的两端分别与所述前端盖和所述后端盖密封连接,所述穿孔管、外筒体、前端盖和后端盖之间形

成封闭腔。

9.可选地,所述微穿孔直径小于1mm,穿孔率小于6%。

10.可选地,所述共振腔孔直径大于2mm,穿孔率为10%-15%。

11.可选地,根据牛顿第二定律以及理想气体状态方程可得到共振腔区域的共振频率表达式:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式一式一中,为声速,为小孔截面积,为密闭空腔容积,,为小孔长度,为修正值,当圆孔直径为时,为小孔有效长度。

12.可选地,根据马大猷的微穿孔板声阻抗理论模型,其相对声阻抗率的表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式二式二中,表示相对声阻率,表示相对声抗率,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式三

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式四式三和式四中, 为微穿孔直径,为穿孔率,为微穿孔深度,为空气运动粘度系数,微穿孔板常数,为入射波频率。

13.空腔的声阻抗率为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式五式五中,为空腔深度;结合式一至式五,可得到微穿孔结构的相对声阻抗率为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式六根据马大猷院士提出的经典微穿孔板理论,可得到微穿孔区域的吸声系数为:

ꢀꢀꢀꢀꢀꢀꢀꢀ

式七可选地,当发生共振时,微穿孔区域吸声结构声抗为0,此时最大吸声系数为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式八吸收峰共振频率满足以下方程:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式九吸声系数为最大吸声系数的一半时的频率满足以下方程:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式十。

14.本发明还提供了一种燃料电池系统,包括上述任一项技术方案所述的燃料电池消音装置。

15.与现有技术相比,本发明提供的燃料电池消音装置及燃料电池系统,共振腔区域由一段开有若干共振腔孔的穿孔管与外筒体、隔板组成为共振腔,共振腔孔与共振腔组成弹性振动系统,通过共振及空气柱摩擦从而将气体声能转化为热能,用于燃料电池排气低频噪声的降噪;微穿孔区域由若干微穿孔与外筒体、隔板组成,高压气体通过微穿孔时气体质点的振动产生粘滞力以及摩擦阻力将气体声能转化为热能,达到降噪的效果,对气体阻力小且气流再生噪声低,适用燃料电池排气中高频噪声的降噪。

16.提供发明内容部分是为了以简化的形式来介绍对概念的选择,它们在下文的具体实施方式中将被进一步描述。发明内容部分无意标识本公开的重要特征或必要特征,也无意限制本公开的范围。

附图说明

17.通过结合附图对本公开示例性实施例进行更详细的描述,本公开的上述以及其它目的、特征和优势将变得更加明显,其中,在本公开示例性实施例中,相同的参考标号通常代表相同部件。

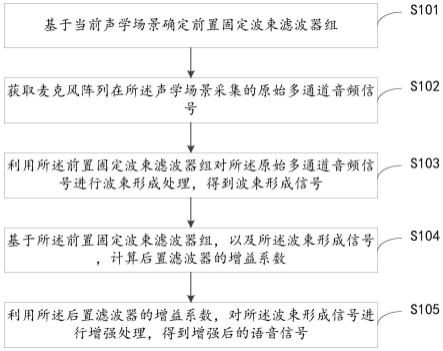

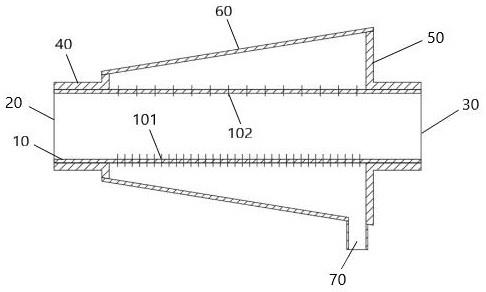

18.图1示出了本发明实施例的燃料电池消音装置的剖视图;图2示出了本发明实施例的燃料电池消音装置的右视图;图3示出了本发明实施例的燃料电池消音装置的内部结构示意图。

19.附图标记:10-穿孔管;101-微穿孔;102-共振腔孔;20-气体入口;30-气体出口;40-前端盖;50-后端盖;60-外筒体;601-外筒体前端;602-外筒体后端;70-排水口;80-隔板;90-微穿孔区域;100-共振腔区域。

具体实施方式

20.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的实施例,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

21.在本文中使用的术语“包括”及其变形表示开放性包括,即“包括但不限于”。除非

特别申明,术语“或”表示“和/或”。术语“基于”表示“至少部分地基于”。术语“一个示例实施例”和“一个实施例”表示“至少一个示例实施例”。术语“另一实施例”表示“至少一个另外的实施例”。术语“第一”、“第二”等等可以指代不同的或相同的对象。下文还可能包括其他明确的和隐含的定义。

22.如图1至图3所示,本实施方式提供了一种燃料电池消音装置,包括:穿孔管10、外筒体60和隔板80,穿孔管10的一端为气体入口20、另一端为气体出口30,穿孔管10的第一区域表面沿径向方向开设有微穿孔101、第二区域表面沿径向方向开设有共振腔孔102;外筒体60设置于穿孔管10的外周,且外筒体60的内侧与穿孔管10的外侧之间形成封闭腔;隔板80设置于穿孔管10与外筒体60之间,并将微穿孔101与共振腔孔102隔离开;穿孔管10的第一区域外表面、外筒和隔板80形成微穿孔区域90,穿孔管10的第二区域外表面、外筒和隔板80形成共振腔区域100。

23.参考图2,本实施方式的共振腔区域100由一段开有若干共振腔孔102的穿孔管10与外筒体60、隔板80组成为共振腔,共振腔孔102与共振腔组成弹性振动系统,通过共振及空气柱摩擦从而将气体声能转化为热能,用于燃料电池排气低频噪声的降噪;微穿孔区域90由若干微穿孔101与外筒体60、隔板80组成,高压气体通过微穿孔101时气体质点的振动产生粘滞力以及摩擦阻力将气体声能转化为热能,达到降噪的效果,对气体阻力小且气流再生噪声低,适用燃料电池排气中高频噪声的降噪。

24.可选地,微穿孔101所在的第一区域位于外筒体60的下方开设排水口70,在不影响消音的情况下实现排水的功能,且将其设置在微穿孔区域90不会破坏共振腔区域100的共振腔孔102结构而导致消声效果的大幅下降。

25.优选地,如图1所示,外筒体60呈圆台状,靠近气体入口20一端(即外筒体前端601)的直径小于靠近气体出口30一端(即外筒体后端602)的直径,消音装置变截面的设计从而对高压气体低中高频实现宽频降噪效果。

26.进一步地,参考图1,燃料电池消音装置还包括前端盖40和后端盖50,前端盖40设置于穿孔管10位于气体入口20一端,后端盖50设置于穿孔管10位于气体出口30一端,外筒体60的两端分别与前端盖40和后端盖50密封连接,穿孔管10、外筒体60、前端盖40和后端盖50之间形成封闭腔。良好的密封连接使得消音装置的结构更可靠,消音效果更好。

27.优选地,微穿孔101直径小于1mm,穿孔率小于6%,共振腔孔102直径大于2mm,穿孔率为10%-15%。

28.本实施方式设置的消音装置的消音效果验证如下:根据牛顿第二定律以及理想气体状态方程可得到共振腔区域100的共振频率表达式:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式一式一中,为声速,为小孔截面积,为密闭空腔容积,,为小孔长度,为修正值,当圆孔直径为时,,为小孔有效长度。由式一可知,共振频率与共振腔区域100的容积、共振腔孔102的截面积及有效长度有关,本实施方式将共振

腔区域100设计为变截面结构,通过不同的腔内深度增加共振频率点,从而达到更宽频段范围内的降噪效果。

29.进一步地,对于微穿孔101结构,根据马大猷的微穿孔板声阻抗理论模型,其相对声阻抗率的表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式二式二中,表示相对声阻率,表示相对声抗率,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式三

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式四式三和式四中, 为微穿孔101直径,为穿孔率,为微穿孔101深度,为空气运动粘度系数,微穿孔板常数,为入射波频率。

30.空腔的声阻抗率为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式五式五中,为空腔深度;结合式一至式五,可得到微穿孔101结构的相对声阻抗率为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式六根据马大猷院士提出的经典微穿孔板理论,可得到微穿孔区域90的吸声系数为:

ꢀꢀꢀꢀꢀꢀꢀꢀ

式七可选地,当发生共振时,微穿孔区域90吸声结构声抗为0,此时最大吸声系数为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式八吸收峰共振频率满足以下方程:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式九吸声系数为最大吸声系数的一半时的频率满足以下方程:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式十。

31.从式十可以看出微穿孔区域90的共振频率也与空腔深度有关系,通过改变空腔深

度同样实现更宽的降噪频段。高压气体通过消音装置时,共振腔区域100对低频噪声进行降噪,同时微穿孔区域90对气体中高频噪声进行降噪,以及消音装置变截面的设计从而对高压气体低中高频实现宽频降噪效果,同时排水口70实现排水的功能,且将其设置在微穿孔区域90不会破坏共振腔区域100的共振腔结构而导致消声效果的大幅下降。

32.本实施方式还提供了一种燃料电池系统,包括上述任一项技术方案所述的燃料电池消音装置。

33.与现有技术相比,本实施方式提供的燃料电池消音装置及燃料电池系统,共振腔区域100由一段开有若干共振腔孔102的穿孔管10与外筒体60、隔板80组成为共振腔,共振腔孔102与共振腔组成弹性振动系统,通过共振及空气柱摩擦从而将气体声能转化为热能,用于燃料电池排气低频噪声的降噪;微穿孔区域90由若干微穿孔101与外筒体60、隔板80组成,高压气体通过微穿孔101时气体质点的振动产生粘滞力以及摩擦阻力将气体声能转化为热能,达到降噪的效果,对气体阻力小且气流再生噪声低,适用燃料电池排气中高频噪声的降噪。

34.本实施方式通过将共振腔孔102与微穿孔101并联且采用变截面结构设计实现低中高频段声音的降噪,达到更宽频段的消音,提高氢燃料电池发动机产品性能,燃料电池系统需要排水,避免由于采用阻性填充材料消音而降低消音装置的耐久性,同时采用一个消音装置即可实现宽频段消音,可简化系统布置。

35.以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。