1.本发明涉及一种热交换器的管道连接组件,更具体地说,涉及一种将形成在热交换器的集水箱上的入口和出口与管道彼此连接的组件。

背景技术:

2.通常,热交换器是安装在特定流动路径上以便以如下方式执行热交换的装置,即,在内部循环的热交换介质从外部吸收热量或将热量散发到外部。这种热交换器根据使用目的而被不同地制造,例如使用制冷剂作为热交换介质的冷凝器和蒸发器、使用冷却剂作为热交换介质的散热器和加热器芯、使用在发动机、变速器等中使用的油作为热交换介质的油冷却器等。

3.在这种情况下,热交换器通常具有这样的形式,其中,集水箱联接到多个管的两端,通过所述多个管在内部流体和外部流体之间进行热传递。另外,在集水箱中构造有包括热交换介质流过的入口和出口的歧管,并且管道固定地联接到歧管,使得热交换介质从另一发动机被引入或者执行了热传递的热交换介质被排出到另一发动机。在韩国专利公开公布no.10-2016-0026750(标题为“蒸发器”,以下称为“相关技术文献1”)中公开了一种蒸发器,该蒸发器是这种热交换器的一种类型。

4.参照图1,根据相关技术文献1的蒸发器1可以被构造成包括第一集水箱2a、第二集水箱2b、入口管道3、出口管道4和芯部5。在这种情况下,蒸发器1可以包括在液态热交换介质变为气态的过程中通过热交换冷却由鼓风机引入的空气并将冷却的空气供应到内部的功能。另外,热交换介质可以被引入到入口管道3中并从出口管道4排出,并且可以在被内部分隔壁分隔成两排的第一集水箱2a或第二集水箱2b上流动。因此,相关技术文献1已经通过在第一集水箱2a或第二集水箱2b中的任一者中设置包括入口管道3和出口管道4的歧管而提供了具有多个通路流的蒸发器1。

5.接下来,参照图2,在相关技术中,已经通过包括焊接环7c的管道连接组件执行焊接过程,以便将包括如上所述的入口管道或出口管道的歧管7a与流动路径连接到车辆中的其它部件的管道7b彼此连接。这里,在根据相关技术的焊接过程中,焊接环7c设置在管道7b的外表面上,并且当管道7b被部分地插入到歧管7a中时,通过经由焊炬等将热量施加到焊接环7c而将管道7b和歧管7a彼此固定。然而,在相关技术中,由于管道7b的外表面与歧管7a的开口之间的狭窄空间,已经出现了熔化的焊接环7c溢流到歧管7a的外部的问题。因此,存在热交换器由于设置在歧管7a和管道7b的外部上的残留焊接环7c而被污染的缺点。

6.目前,为了解决上述问题,已公开了诸如韩国专利公开公布no.10-2016-0087940(标题为“热交换器的入口管道和出口管道的焊接结构(welded construction of inlet and outlet pipes of heat exchanger)”,以下简称为“相关技术文献2”)的技术。如图3所示,在相关技术文献2中,歧管8a的开口形成为具有比焊接环8c更大的直径,使得焊接环8c的一部分被插入到歧管8a的开口中。然而,由于在焊接过程中使用的焊炬首先加热焊接环8c的外部分,因此存在的问题是,焊接环8c的被引入到歧管8a的开口中的部分相对缓慢地

熔化,使得焊接环8c的第一熔化外部分沿着开口的远端部分溢流到外部。

技术实现要素:

7.技术问题

8.本发明的目的是提供一种热交换器的管道连接组件,其中,可以确保歧管的一端的内表面与管道的外表面之间的空间使得容纳熔化的焊接环,并且焊接环可以在焊接过程中暴露于外部。

9.技术方案

10.在一个总的方面,热交换器的将所述热交换器的集水箱和管道彼此连接的管道连接组件包括:歧管,所述歧管的一端连接到所述管道并且另一端连接到所述集水箱的内部分,使得热交换介质流动;以及焊接环,所述焊接环设置在所述歧管的一端处,使得所述歧管和所述管道彼此固定地联接,其中,所述焊接环设置在所述歧管的一端表面上,并且在所述歧管的一端的内表面和所插入的管道的外表面之间形成有空间使得容纳熔化的焊接环。

11.另外,所述歧管可以具有朝向中空内部分突出并且设置在所述一端的内表面上的突出部。

12.另外,所述歧管的一端可以包括第一主体和第二主体,所述第二主体连接到所述第一主体的一端并且具有比所述第一主体的内径大的内径,并且所述突出部可以设置在所述第二主体上。

13.另外,所述焊接环可以被设置成安置在所述突出部上。

14.另外,在所述歧管中,所述第二主体的内径可以形成为小于所述焊接环的外径,使得所述焊接环的一部分安置在所述第二主体上。

15.另外,在所述歧管中,所述焊接环的外径与所述第二主体的内径之间的长度差可以形成为小于所述焊接环的内表面与所述管道的外表面之间的间隙。

16.另外,所述第二主体的内径可以形成为大于所述焊接环的外径,使得所述焊接环的内侧和外侧的厚度小于所述第二主体的内表面与所述管道的外表面之间的间隙。

17.另外,所述第二主体可以具有朝向所述第一主体变得更窄的内径。

18.另外,所述管道的一部分可以向内凹陷,使得所述第二主体的内表面与所述管道的外表面之间的间隙增加。

19.另外,所述突出部可以是多个突出部,并且所述多个突出部可以被设置成沿着所述第二主体的内周表面彼此间隔开。

20.另外,所述焊接环可以具有向外突出并设置在所述焊接环的外表面上的突起部。

21.另外,所述突起部的外径可以形成为大于所述歧管的一端侧的内径,使得所述焊接环设置在所述歧管的一端表面上。

22.另外,所述突起部可以是多个突起部,并且所述多个突起部可以被设置成沿着所述焊接环的外周表面彼此间隔开。

23.在另一个总的方面,热交换器包括:一对集水箱,所述一对集水箱被设置成彼此间隔开;芯部,所述芯部包括多个管和多个翅片,所述多个管的两端分别联接到所述一对集水箱,并且所述多个管设置成在两个侧面方向上彼此间隔开,所述多个翅片插设在所述多个管之间;以及管道连接组件,所述管道连接组件联接到所述一对集水箱当中的所述集水箱

中的一个或多个,其中,在所述集水箱内部流动的所述热交换介质通过所述管道连接组件被引入或排出。

24.有益效果

25.在具有上述构造的根据本发明的热交换器的管道连接组件中,在歧管的端部处形成有杯状的空间,使得可以容纳熔化的焊接环,并且可以防止焊接环在焊接过程之前被引入到该空间中。因此,本发明不仅具有防止焊接环的焊接副产物向下流到歧管外部的优点,而且具有解决诸如在使用焊炬执行焊接时的焊接缺陷的问题的优点。

26.另外,根据热交换器的管道连接组件的部件之间的直径(或半径)关系的设定,本发明可以允许在热量从外部被施加到焊接环时将熔化的焊接环适当地引入到空间中。

附图说明

27.图1是根据相关技术的蒸发器的立体图。

28.图2和图3是根据相关技术的管道连接组件的截面图。

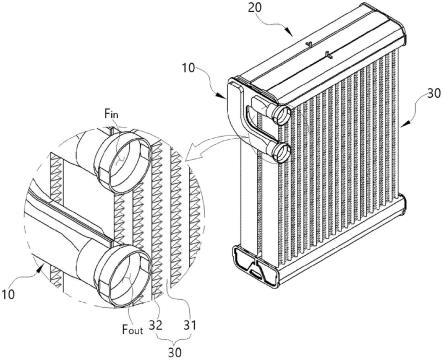

29.图4是根据本发明的第一实施方式的热交换器的立体图。

30.图5是根据本发明的第一实施方式的管道连接组件的分解立体图。

31.图6是根据本发明的第一实施方式的歧管的主要部分的立体图和放大图。

32.图7a和图7b是示出根据本发明的第一实施方式的管道连接组件的组装过程的图。

33.图8a、图8b和图9是根据本发明的第一实施方式的管道连接组件的截面图。

34.图10是根据本发明的第二实施方式的管道连接组件的侧视截面图。

35.图11a和图11b是示出根据本发明的第三实施方式的管道连接组件的组装过程的图。

36.图12是根据本发明的第三实施方式的管道连接组件的平面截面图。

37.图13是根据本发明的第四实施方式的管道连接组件的分解立体图。

38.图14是根据本发明的第四实施方式的管道连接组件的平面截面图。

具体实施方式

39.在下文中,将参照附图详细描述根据本发明的各个实施方式的具有上述构造的热交换器的管道连接组件。

40.《第一实施方式》

41.图4和图5示出了根据本发明的第一实施方式的热交换器的管道连接组件,其中,图4是热交换器的立体图,图5是管道连接组件的分解立体图。

42.参照图4,根据本发明的热交换器可以包括歧管连接部10、集水箱20和芯部30。在这种情况下,歧管连接部10可以具有被引入(f

in

)到该歧管连接部中的热交换介质和从该歧管连接部排出(f

out

)的热交换介质,并且可以固定地联接到集水箱20上。另外,集水箱20可以形成为一对并且在高度方向上彼此间隔开地设置,在高度方向上芯部30的管31的两端可以分别联接到该对集水箱20。另外,歧管连接部10可包括入口和出口,通过该入口热交换介质被引入(f

in

),通过该出口热交换介质被排出(f

out

),并且入口和出口可被构造为各种结构,例如,其中入口和出口两者都联接到一个集水箱20或分别联接到该对集水箱20的结构,或者多个入口和出口被构造并联接到集水箱20的结构。另外,芯部30可包括在长度方向上

设置成彼此间隔开的多个管31,并且还包括插设在多个管31之间的翅片32。这里,由于根据本发明的热交换器可以形成为蒸发器,所以热交换介质可以在歧管连接部10、集水箱20和管31的内部流动,并且由鼓风机引入的空气可以流到翅片32。因此,可以在流动的热交换介质蒸发的同时冷却空气并将空气供应到车辆的内部。另外,尽管未示出,但是在根据本发明的集水箱20中还可以包括将内部分隔成两排或更多排的分隔壁、实现多个通路流的挡板等。

43.将通过上述部件之间的结构更详细地描述热交换介质。当热交换介质被引入到歧管连接部10的入口中时,热交换介质可通过集水箱20被分配到多个管31,并与在管31外部流动的流体进行热交换。另外,热交换介质可沿着由集水箱20和管31构成的路径流动,并且进行了热交换的热交换介质可通过歧管连接部10的出口被排出。这里,歧管连接部10的入口和出口可以连接到管线,以被构造成使得热交换介质从另一发动机被引入或被排出到另一发动机。

44.参照图5,歧管连接部10可以包括一个或多个歧管100,并且歧管100可以形成为入口110或出口120。另外,焊接环300可以设置在歧管100和管道200之间,使得歧管100和管道200可以彼此固定地联接。在这种情况下,焊接环300可以通过焊接过程被熔化,以固定地联接歧管100和管道200。在下文中,将要描述的根据本发明的管道连接组件可以包括上述歧管100和管道200之间的结构,并且歧管100的连接到管道200的端部将被定义为一端,并且歧管100连接到集水箱20的方向将被定义为另一端方向。在这种情况下,歧管100可以通过如图所示的歧管连接部10的单独的壳体连接到集水箱20,或者可以被安装成直接连接到集水箱20,尽管未示出,并且示出的结构仅仅是用于更清楚地描述本发明的示例,但是本发明不限于此。

45.图6、图7a至图7b示出了根据本发明的第一实施方式的热交换器的管道连接组件,其中图6是歧管的主要部分的立体图和放大图,图7a和图7b是示出管道连接组件的组装过程的图。

46.参照图6,根据本发明的歧管100可以在一侧被打开,并且在下文中,为了更清楚地描述本发明,歧管100被打开的一侧将被定义为上侧d

11

,与上侧相反的方向将被定义为下侧d

12

,通常为竖直方向d1。另外,歧管100可以具有主体,该主体延伸成使得其内部分基于垂直于竖直方向d1的前后(d2)左右(d3)平面是中空的,并且可以根据歧管100的形式以诸如圆形形状或多边形形状的形状延伸。在这种情况下,基于前后左右平面,朝向中空部的中心点的方向将被定义为内侧,并且与内侧相反的方向将被定义为外侧。另外,随着具有预定厚度的主体延伸,主体的外表面的直径将被定义为外径,主体的内表面的直径将被定义为内径,从中空部的中心到外表面的距离将被称为外半径,并且从中空部的中心到内表面的距离将被称为内半径。另外,考虑到主体的前后左右平面具有不规则或多边形形状的情况,外径和内径将分别被定义为外半径的两倍和内半径的两倍。

47.歧管100可以包括第一主体101和第二主体102,并且在竖直方向上穿透的中空部分100a在歧管100中可以是中空的。在这种情况下,第一主体101可以是竖直地延伸的主体,第二主体102可以连接到第一主体101的上端并向上延伸。这里,第二主体102的内径可以形成为大于第一主体101的内径,并且第二主体102可以具有形成为第1-1半径m0的内径。此外,第二主体102可以包括具有第1-1半径m0的延伸构件102a和具有在延伸构件102a上朝向

中空部分100a突出的形状的突出部102b。在这种情况下,突出部102b的内端部可以具有第1-2半径m1,该第1-2半径可以形成为小于第1-1半径m0。这里,突出部102b的数量可以是多个,多个突出部102b可以形成并设置成沿着第二主体102的内周表面彼此间隔开,并且多个突出部102b中的一些可以设置在相对于中空部分100a的中心彼此对称的方向上。

48.一起参照图7a和图7b,在使用根据本发明的管道连接组件的焊接过程中,焊接环300在焊接之前可设置在歧管100的上端表面上,并且管道200可在设置了焊接环300的状态下被引入到歧管100的中空部分100a中。在这种情况下,如上所述,在歧管100的第二主体102中,由于延伸构件102a设置在最上端处并且内表面与管道200的外表面间隔开,所以可以形成空间,使得可以形成空间。这里,当焊接环300熔化时,焊接环300可被引入到该空间中。另外,第二主体102的突出部102b可防止焊接环300在焊接之前被引入到该空间中以支撑要暴露于外部的焊接环300。

49.图8a、图8b和图9示出了根据本发明的第一实施方式的热交换器的管道连接组件,其中图8a、图8b和图9是管道连接组件的侧视截面图。在这种情况下,图8a和图9是沿着歧管的一端的延伸构件截取的侧视截面图,图8b是沿着歧管的一端的突出部截取的侧视截面图。

50.参照图8a和图8b,管道200可形成为使得其外表面的直径2y具有第二半径y,焊接环300可形成为使得其外表面的直径2r和其内表面的直径2r0分别具有第三半径r和第3-1半径r0。在这种情况下,如上所述,第二主体102的延伸构件102a和突出部102b的内表面可以形成为分别具有第1-1半径m0和第1-2半径m1,相应半径可以具有根据以下关系式1形成的长度。

51.[关系式1]

[0052]

0<y≤r0<m1<m0<r

[0053]

也就是说,由于第二主体102的第1-1半径m0和第1-2半径m1形成为小于焊接环300的外表面的第三半径r,所以焊接环300的下表面的一部分可安置在第二主体102的延伸构件102a上,而焊接环300的下表面的其它部分可安置在第二主体102的突出部102b上。另外,由于第二主体102的内表面和管道200的外表面彼此间隔开预定距离,所以形成了空的空间。因此,当焊接环300熔化时,焊接环300可被引入到该空间中。在这种情况下,第一主体100的内径可以形成为与管道200的外径相对应或不同,并且当第一主体100的内径与管道200的外径对应时,第一主体100和管道200可以彼此联接成彼此紧密地接合。

[0054]

替代地,上述第二主体102、管道200和焊接环300可形成为具有根据以下关系式(2)的长度。

[0055]

[关系式2]

[0056]

o<y≤r0<m1<r<m0[0057]

这表示第二主体102的延伸构件102a的内径形成为大于焊接环300的外径,并且第二主体102的突出部102b的内径形成为小于焊接环300的外径,并且可以防止焊接环300在焊接之前通过突出部102b被引入到空的空间中。

[0058]

参照图9,考虑到可组装性,在焊接环300的内径和管道200的外径之间可形成间隙(r

0-y)。另外,如上所述,延伸构件102a的内径可以形成为大于焊接环300的外径,并且延伸构件102a的内径与焊接环300的外径之间的长度差(r-m0)可以形成为与间隙(r

0-y)相同或

不同。作为示例,间隙和长度差(r-m0)可通过以下关系等式(3)形成。

[0059]

[关系式3]

[0060]

r-m0<r

0-y

[0061]

在间隙和长度差(r-m0)如以关系式(3)形成的情况下,当焊接环300朝向一侧偏置时,焊接环300可被引入到第二主体102的内表面与管道200的外表面之间的空间中,但是焊接环300的插入可通过上述第二主体102的突出部102b而被限制。

[0062]

《第二实施方式》

[0063]

图10示出了根据本发明的第二实施方式的热交换器的管道连接组件,图10是管道连接组件的侧视截面图。

[0064]

参照图10,根据本发明的管道连接组件的管道200可形成为使得其下端的外表面向内凹陷。在这种情况下,管道200可包括:第一管道主体210,该第一管道主体210在竖直方向上延伸使得其外径具有第二半径y;以及第二管道主体220,该第二管道主体220连接到第一管道主体210的下端并具有形成为具有第2-1半径y1的外径,如上所述。在这种情况下,第2-1半径y1形成为具有小于第二半径y的长度,因此,第二管道主体220可被构造为向内凹陷的形状。在这种情况下,术语“向内”可以是管道200的中空向内方向,并且第二半径y和第2-1半径y1是基于管道200的中空内部分的中心的半径。

[0065]

另外,管道200还可以包括连接到第二管道主体220的下端的第三管道主体230。在这种情况下,第三管道主体230可以具有形成为第2-2半径y2的外径,第2-2半径y2可形成为大于第2-1半径y1。此外,第2-2半径y2可形成为与第二半径y相同或不同的长度。

[0066]

另外,歧管100还可以包括从第一主体101向下延伸的第三主体103。在这种情况下,第三主体103的内径形成为小于第一主体101的内径和管道200的下端的外径,因此,管道200的插入深度可以被限制。

[0067]

《第三实施方式》

[0068]

图11a、图11b和图12示出了根据本发明的第三实施方式的热交换器的管道连接组件,其中图11a和图11b是示出管道连接组件的组装过程的图,图12是管道连接组件的平面截面图。

[0069]

参照图11a和图11b,焊接环300可以设置在歧管100和管道200彼此接触的点上。更详细地,当限定歧管100的一端连接到管道200,如图6所示,并且歧管100的另一端连接到如上所述的集水箱时,焊接环300可以设置在歧管100的一端侧,如图11a所示。另外,在歧管100的一端和焊接环300中的每一者中可以形成中空部,并且如图11b所示,管道200可以被插入到该中空部中。接下来,在本发明中,当将管道200插入到歧管100的中空部中时,通过焊炬等使焊接环300熔化,使得歧管100和管道200可以彼此焊接并联接。在这种情况下,作为焊接过程的实施方式,歧管100的一端被设置成面向向上方向,焊接环300可形成为安置在歧管100的一端的上侧。另外,焊接环300可以在渗透到管道200的外表面与歧管100的内表面之间的间隙中的同时熔化以被容纳。这里,本发明的特征在于,在焊接环300的外表面上形成有向外突出的突起部310。另外,突起部310的数量可以是一个或多个,并且当构造多个突起部310时,多个突起部310可以被设置成沿着焊接环300的外周表面彼此间隔开。

[0070]

将参照图12更详细地描述歧管100、管道200和焊接环300之间的结构关系。当歧管100、管道200和焊接环300被构造为圆柱形形状或环形形状时,半径可以基于恒定中心点o

形成,在这种情况下,焊接环300的突起部310向外突出,并且因此,作为焊接环300的突起部310的外半径的第3-2半径r1可以形成为大于作为焊接环300的外半径的第三半径r。此外,在歧管100的一端处,可以形成作为外半径的第一半径m和作为内半径的第1-1半径m0。这里,第3-2半径r1形成为小于第一半径m,但大于第1-1半径m0,使得突起部310可安置在歧管100的一端表面上。此外,第三半径r可形成为具有小于第1-1半径m0的长度。因此,当焊接环300熔化时,焊接环300被容纳在由如上所述由歧管100的第二主体102的内表面和管道200的外表面形成的空间中,并且完全暴露于外部,使得可以防止焊接缺陷的发生,并且还可以防止由于内部分的未熔化的焊接环300而导致熔化的焊接环300溢流到外部的现象。这里,管道200的外表面还可具有形成为第二半径y的直径,第二半径y可形成为与作为焊接环300的内半径的第3-1半径r0相对应。在这种情况下,考虑到可组装性,第3-1半径r0可形成为大于第二半径y。

[0071]

《第四实施方式》

[0072]

图13和图14示出了根据本发明的第四实施方式的热交换器的管道连接组件,其中图13是管道连接组件的分解立体图,图14是管道连接组件的平面截面图。

[0073]

参照图13,根据本发明的管道连接组件还包括将歧管100和管道200彼此连接的连接主体400。在这种情况下,向内突出的突出部410可形成在连接主体400的上端的内表面上,焊接环300可安置在突出部410的一端表面上,并可设置成围绕管道200的外表面。

[0074]

将参照图14更详细地描述相应部件之间的结构。如图14所示,连接主体400包括向内突出的突出部410,并且连接主体400的内侧和突出部410的内侧可具有基于特定中心点o分别形成为第四半径n和第4-1半径n1的内径。这里,第4-1半径n1可形成为小于第四半径n。另外,焊接环300可具有作为外半径的第三半径r和作为内半径的第3-1半径r0,该第三半径r和第3-1半径r0基于中心点o形成,并且第3-1半径r0可形成为小于第四半径n但大于第4-1半径n1。因此,焊接环300可安置在连接主体400的突出部410上并暴露于外部。此外,第3-1半径r0形成为大于第二半径y,第二半径y是管道200的外半径,使得焊接环300可形成为围绕管道200。另外,在连接主体400的上端侧的内表面与管道200的下端侧的外表面之间形成有空间,并且当安置在突出部410上的焊接环300熔化时,焊接环300可容纳在该空间中。这里,根据本发明的多个突出部410可设置成沿连接主体400的内周表面彼此间隔开,并且突出部410的突出表面可被修改成各种形式,例如突出表面平行于连接主体400的一端表面或相对于连接主体400的一端表面倾斜的形式。

[0075]

本发明并不限于上述实施方式,而是可以应用于各种领域。另外,在不脱离权利要求中要求保护的本发明的要旨的情况下,本发明可以由本发明所属领域的技术人员进行各种修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。