1.本公开涉及一种加工装置。

背景技术:

2.专利文献1所记载的磨削装置使磨削磨石的磨削面与保持于保持台的被加工物的表面接触,并对被加工物进行磨削。另外,该磨削装置使供给到磨削磨石的磨削液向磨削工具的外侧飞散,而对磨削室内进行清洗。磨削工具包括环状的基台和在该基台的下表面配置为环状的多个磨削磨石。磨削液的一部分在磨削工具的离心力的作用下穿过基台的多个贯通孔,向多个方向排出,用作对磨削室进行清洗的清洗水

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2015-199146号公报

技术实现要素:

6.发明要解决的问题

7.本公开的一技术方案提供一种抑制加工屑附着于供磨削工具等加工工具安装的可动部的技术。

8.用于解决问题的方案

9.本公开的一技术方案是一种加工装置,其具有:卡盘,其保持基板;可动部,其供加工所述基板的加工工具安装;喷洒器,其自所述可动部的外部喷洒对所述可动部进行清洗的清洗液;以及壳体,其收纳所述卡盘、所述加工工具和所述喷洒器。所述喷洒器具有:固定部,其固定于所述壳体的内部;以及旋转部,其旋转自如地支承于所述固定部。所述旋转部包括喷射所述清洗液的喷嘴和保持所述喷嘴的旋转块。

10.发明的效果

11.根据本公开的一技术方案,能够抑制加工屑附着于供加工工具安装的可动部。

附图说明

12.图1是表示一实施方式的磨削装置的俯视图。

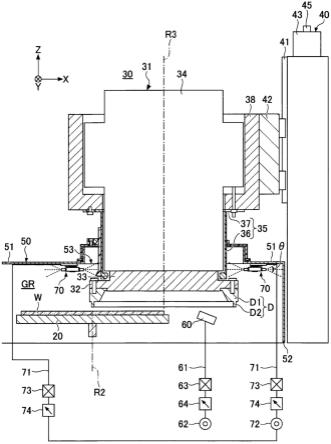

13.图2是图1的磨削装置的主要部分的剖视图,且是表示磨削时的状态的剖视图。

14.图3是图1的磨削装置的主要部分的剖视图,且是表示清洗时的状态的剖视图。

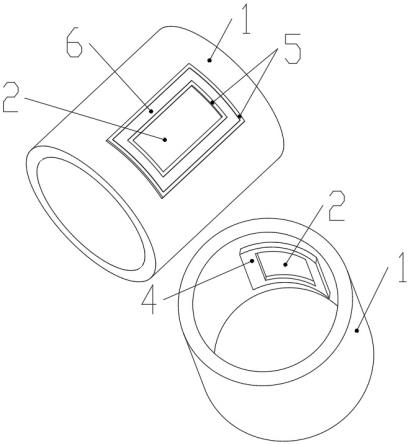

15.图4是表示图3的喷洒器的一个例子的立体图。

16.图5是图4的喷洒器的剖视图。

17.图6是图4的旋转部的俯视图。

18.图7是表示磨削时和清洗时的壳体的状态的一个例子的立体图。

19.图8是表示维护时的壳体的状态的一个例子的立体图。

20.图9是表示清洗时的喷洒器、上表面可动部和侧面可动部的配置的一个例子的剖

视图。

21.图10是表示维护时的喷洒器、上表面可动部和侧面可动部的配置的一个例子的剖视图。

22.图11是表示变形例的喷洒器的立体图。

23.图12是表示变形例的喷洒器的俯视图。

24.图13是沿着图12的xiii-xiii线的喷洒器的剖视图。

25.图14是沿着图12的xiv-xiv线的喷洒器的剖视图。

26.图15是表示变形例的喷洒器的配置的俯视图。

具体实施方式

27.以下,参照附图说明本公开的实施方式。在下述的实施方式中,本公开的技术应用于磨削装置,但也可以应用于切削装置来代替磨削装置。将磨削装置和切削装置等统称为加工装置。加工装置是对基板进行加工的装置。此外,磨削包括研磨。此外,在各附图中,对相同或对应的结构标注相同的附图标记,有时省略说明。在本说明书中,x轴方向、y轴方向、z轴方向为互相垂直的方向。x轴方向和y轴方向为水平方向,z轴方向为铅垂方向。

28.首先,参照图1对磨削装置1进行说明。磨削装置1对基板w进行磨削。基板w包括硅晶圆或化合物半导体晶圆等半导体基板、或者玻璃基板。基板w也可以还包括形成在半导体基板或玻璃基板的表面的器件层。器件层包括电子电路。另外,基板w也可以是将多个基板接合而成的重合基板。磨削包括研磨。磨削所使用的磨粒也可以是固定磨粒和游离磨粒中的任一者。磨削装置1例如具备旋转台10、四个卡盘20和三个磨削单元30。

29.旋转台10绕旋转中心线r1将四个卡盘20等间隔地保持,并以旋转中心线r1为中心旋转。四个卡盘20分别与旋转台10一起旋转,并依次向送入送出位置a0、一次磨削位置a1、二次磨削位置a2、三次磨削位置a3和送入送出位置a0移动。

30.送入送出位置a0兼作进行基板w的送入的送入位置和进行基板w的送出的送出位置。此外,在本实施方式中,送入位置和送出位置是相同的位置,但送入位置和送出位置也可以是不同的位置。一次磨削位置a1是进行一次磨削的位置。二次磨削位置a2是进行二次磨削的位置。三次磨削位置a3是进行三次磨削的位置。

31.四个卡盘20以各自的旋转中心线r2(参照图2)为中心旋转自如地安装于旋转台10。在一次磨削位置a1、二次磨削位置a2以及三次磨削位置a3,卡盘20以各自的旋转中心线r2为中心旋转。

32.一个磨削单元30在一次磨削位置a1对基板w进行一次磨削。另一个磨削单元30在二次磨削位置a2对基板w进行二次磨削。剩余的磨削单元30在三次磨削位置a3对基板w进行三次磨削。

33.此外,磨削单元30的数量只要是一个以上即可。另外,卡盘20的数量只要多于磨削单元30的数量即可。但是,也可以没有旋转台10。在没有旋转台10的情况下,卡盘20的数量也可以与磨削单元30的数量相同,也可以是一个。

34.接着,参照图2和图3对磨削单元30进行说明。磨削单元30包括供磨削工具d安装的可动部31。磨削工具d与基板w接触,对基板w进行磨削。磨削工具d例如包括圆盘状的磨削轮d1和在磨削轮d1的下表面排列为环状的多个磨石d2。

35.另外,在本实施方式中,多个磨石d2在磨削轮d1的下表面的外周部排列为环状,但本公开的技术并不限定于此。也可以在磨削轮d1的下表面整体固定磨石d2。此外,在将本公开的技术应用于切削装置来代替磨削装置的情况下,代替磨削工具d而将切削工具安装于可动部31。只要将对基板w进行加工的加工工具安装于可动部31即可。

36.可动部31具有供磨削工具d安装的凸缘32、在下端设有凸缘32的主轴33和使主轴33旋转的主轴马达34。凸缘32水平地配置,在其下表面安装磨削工具d。主轴33铅垂地配置。主轴马达34使主轴33旋转,而使安装于凸缘32的磨削工具d旋转。磨削工具d的旋转中心线r3是主轴33的旋转中心线。

37.另外,可动部31也可以还包括主轴盖35。主轴盖35包围主轴33,抑制磨削屑附着于主轴33。主轴盖35包括包围主轴33的圆筒部36和在该圆筒部36的上端形成的上凸缘部37。上凸缘部37例如相对于马达保持件38固定。马达保持件38保持主轴马达34。

38.磨削单元30还具有使可动部31升降的升降部40。升降部40例如具有铅垂的z轴引导件41、沿着z轴引导件41移动的z轴滑动件42和使z轴滑动件42移动的z轴马达43。在z轴滑动件42固定有可动部31,可动部31以及磨削工具d与z轴滑动件42一起升降。升降部40还具有检测磨削工具d的位置的位置检测器45。位置检测器45例如检测z轴马达43的旋转,而检测磨削工具d的位置。

39.升降部40使磨削工具d自待机位置下降。磨削工具d一边下降一边旋转,与旋转着的基板w的上表面接触,对基板w的上表面整体进行磨削。在基板w的磨削过程中,向基板w的上表面供给磨削液。当基板w的厚度达到设定值时,升降部40停止磨削工具d的下降。之后,升降部40使磨削工具d上升至待机位置。

40.磨削装置1具有壳体50、磨削液喷嘴60和喷洒器70。壳体50收纳旋转台10、卡盘20、磨削工具d、磨削液喷嘴60和喷洒器70。磨削液喷嘴60向由卡盘20保持着的基板w与磨削工具d之间供给磨削液。喷洒器70自供磨削工具d安装的可动部31的外部喷洒对可动部31进行清洗的清洗液。

41.壳体50抑制磨削屑、磨削液以及清洗液向外部飞散。壳体50具有形成壳体50的上表面的上表面板51和形成壳体50的侧面的侧面板52。在上表面板51形成有可动部31的插入口53。壳体50在内部形成进行基板w的磨削的磨削室gr。壳体50在其下部包括未图示的回收盘。回收盘回收磨削屑、磨削液以及清洗液。

42.磨削液喷嘴60供给磨削液。磨削液例如是diw(deionized water:去离子水)等纯水。磨削液进入基板w与磨削工具d之间,减小磨削阻力,抑制发热。

43.磨削液喷嘴60例如配置于磨削工具d的正下方且是基板w的径向外方,朝向基板w的上方喷出磨削液。磨削液落在基板w的上表面的中心附近,利用旋转着的基板w的离心力在基板w的整个径向上润湿扩散。此外,磨削液喷嘴60的配置并不限定于图2和图3所示的配置。只要磨削液进入基板w与磨削工具d之间即可。

44.磨削液喷嘴60借助配管61与供给源62连接。在配管61的中途设有开闭阀63和流量控制器64。当开闭阀63使配管61的流路开放时,自供给源62向磨削液喷嘴60供给磨削液,自磨削液喷嘴60喷出磨削液。其喷出量由流量控制器64控制。另一方面,当开闭阀63使配管61的流路封闭时,停止自供给源62向磨削液喷嘴60的磨削液的供给,停止磨削液的喷出。

45.喷洒器70自供磨削工具d安装的可动部31的外部喷洒对可动部31进行清洗的清洗

液。与如专利文献1所记载的那样自磨削工具d喷洒清洗液的情况不同,能够冲洗附着于可动部31的磨削屑。因而,在作业人员或作业机器人为了维护磨削装置1而接近可动部31时,能够抑制作业人员或作业机器人被污染。另外,在开放了磨削室gr时,能够抑制磨削屑的飞散。而且,能够抑制磨削屑剥落而落下至基板w。此外,在将本公开的技术应用于切削装置的情况下,喷洒器70对切削屑进行冲洗。将磨削屑和切削屑等统称为加工屑。加工屑是加工基板w时产生的粉尘。

46.清洗液例如是diw等纯水。清洗液也可以在纯水的基础上还包括从二氧化碳、微泡以及臭氧中选择的至少一者。二氧化碳溶解于纯水,抑制磨削屑的带电,抑制电附着。微泡是直径小于50μm的气泡,利用该气泡裂开时的爆发力来抑制磨削屑凝聚,防止附着。臭氧溶解于纯水,含有利用分解反应生成的羟基自由基,氧化电位提高,从而能够期待清洗效果。

47.喷洒器70向主轴盖35等供给清洗液,冲洗附着于主轴盖35的磨削屑。喷洒器70还向凸缘32供给清洗液。此外,可动部31也可以不具有主轴盖35。在该情况下,喷洒器70向主轴33供给清洗液,冲洗附着于主轴33的磨削液。

48.喷洒器70借助配管71与供给源72连接。在配管71的中途设有开闭阀73和流量控制器74。当开闭阀73使配管71的流路开放时,自供给源72向喷洒器70供给清洗液,自喷洒器70喷出清洗液。其喷出量由流量控制器74控制。另一方面,当开闭阀73使配管71的流路封闭时,停止自供给源72向喷洒器70的清洗液的供给,停止清洗液的喷出。

49.喷洒器70不仅向供磨削工具d安装的可动部31供给清洗液,还向壳体50供给清洗液,冲洗附着于壳体50的磨削屑。喷洒器70既可以向壳体50的上表面板51供给清洗液,也可以向壳体50的侧面板52供给清洗液。清洗液的喷射角θ(参照图3)能够利用清洗液的供给压力进行调整。

50.此外,喷洒器70的配置和数量并不限定于图2和图3所示的配置和数量。喷洒器70在一次磨削位置a1、二次磨削位置a2和三次磨削位置a3至少各配置有一个。

51.利用喷洒器70进行的清洗例如自基板w的磨削结束起进行至旋转台10的旋转开始。由此,例如能够抑制在一次磨削位置产生的磨削屑从一次磨削位置a1向二次磨削位置a2运送。

52.在基板w的磨削过程中,也可以禁止利用喷洒器70进行的清洗液的喷洒。能够防止由于清洗液而使基板w的磨削结果(例如基板w的厚度的分布等)变化。特别是在清洗液和磨削液含有不同的物质的情况下是有效的。

53.但是,在基板w的磨削特性不变的情况下,也可以在基板w的磨削过程中实施利用喷洒器70进行的清洗液的喷洒。能够在基板w的磨削过程中向可动部31等供给清洗液,能够更高效地抑制磨削屑附着于可动部31等。

54.另外,利用喷洒器70进行的清洗也可以在即将维护之前进行。维护包括磨削工具d的更换。在维护时,能够抑制污物附着于作业人员或作业机器人。

55.接下来,参照图4~图6对喷洒器70的详细内容进行说明。如图5所示,喷洒器70具有固定于壳体50的内部的固定部75和旋转自如地支承于固定部75的旋转部76。旋转部76包括喷射清洗液的喷嘴761和保持喷嘴761的旋转块762。能够一边使喷嘴761与旋转块762一起旋转,一边自喷嘴761喷射清洗液,能够向旋转块762的旋转中心线r4的整个周向喷射清洗液。因此,能够冲洗较大范围的污物。

56.固定部75例如包括:安装板751,其安装于壳体50;固定轴752,其配置于旋转块762的旋转中心线r4;第1间隙形成部753,其在固定轴752的一端处与旋转块762之间形成间隙;以及第2间隙形成部754,其在固定轴752的另一端处与旋转块762之间形成间隙。安装板751利用螺栓755等以能够分离的方式安装于壳体50。安装板751例如水平地安装于壳体50的上表面板51的下表面。第1间隙形成部753利用未图示的螺栓等固定于安装板751。固定轴752自第1间隙形成部753向铅垂下方突出。固定轴752与第1间隙形成部753形成为一体,但也可以相对于第1间隙形成部753独立地形成并以能够分离的方式安装于第1间隙形成部753。第2间隙形成部754在固定轴752的下端处防止旋转块762脱离。第2间隙形成部754利用螺栓756等以能够分离的方式安装于固定轴752。若拆下螺栓756,则能够自固定轴752将旋转部76拔出。如图4所示,在安装板751设有与配管71连接的连接口757。清洗液自固定部75的连接口757向旋转部76的喷嘴761供给,对此,详细内容随后叙述。

57.旋转部76包括喷射清洗液的喷嘴761和保持喷嘴761的旋转块762。喷嘴761具有喷射清洗液的喷射口h。喷嘴761以能够更换的方式安装于旋转块762。若要预先准备喷射口h的形状或尺寸不同的喷嘴761,则能够变更喷射角或喷射量。

58.旋转块762也可以具有多个供喷嘴761安装的安装部。也可以在安装部安装未图示的栓塞来代替喷嘴761。能够利用栓塞停止清洗液的喷射。只要在旋转块762安装至少一个喷嘴761即可。喷嘴761的数量和配置也可以适当变更。

59.在旋转块762形成有贯通孔763,在贯通孔763配置固定轴752。旋转块762以固定轴752为中心旋转。当旋转块762旋转时,喷嘴761也旋转。喷嘴761一边以固定轴752为中心旋转,一边向固定轴752的整个周向喷洒清洗液。

60.如图6所示,在从与旋转块762的旋转中心线r4平行的方向(例如z轴方向)观察时,喷嘴761的射线l1相对于旋转中心线r4的正交线l2平行偏移地配置。射线l1是指喷嘴761的喷射口h的延长线。若喷嘴761喷射清洗液,则在与其喷射方向相反的方向上产生反作用力。由于反作用力相对于旋转中心线r4的正交线l2平行偏移,因此产生转矩,使旋转块762旋转。由于不需要使旋转块762旋转的马达,因此能够使喷洒器70小型化。

61.也可以以旋转块762的旋转中心线r4为中心旋转对称地配置多个喷嘴761。以旋转中心线r4为中心旋转对称地产生多个反作用力。若旋转对称地产生多个反作用力,则能够抵消施加于固定轴752的径向载荷,能够抑制固定轴752的破损。旋转对称地配置的多个喷嘴761也可以具有相同的喷射角θ。此外,在设置旋转轴来代替固定轴752的情况下,也能够得到同样的效果,对此,详细内容随后叙述。

62.此外,在本实施方式中,在固定部75配置有凸部(固定轴752),在旋转部76配置有凹部(贯通孔763),凸部与凹部旋转自如地嵌合,但凸部与凹部的配置也可以相反。例如,也可以在固定部75形成贯通孔,在该贯通孔配置旋转部76的旋转轴。旋转轴设于旋转块762。

63.如图5所示,喷洒器70具有将清洗液经由旋转块762自固定部75供给至喷嘴761的第1流路77。第1流路77与图4所示的配管71连接,并在连接口757、安装板751、第1间隙形成部753、固定轴752、旋转块762以及喷嘴761连续地形成。

64.喷洒器70具有自第1流路77分支并使清洗液自固定部75与旋转块762之间漏出的第2流路78。清洗液在固定轴752的内部向铅垂下方流动之后,向固定轴752的径向外方流动,并在固定轴752与旋转块762之间漏出。

65.第2流路78包括以旋转块762的旋转中心线r4为中心的圆筒部781。圆筒部781例如围绕固定轴752形成,并围绕固定轴752形成圆筒状的液膜。利用该液膜,能够抑制固定轴752与旋转块762之间的接触,能够降低其摩擦损失。

66.此外,在设置旋转轴来代替固定轴752的情况下,圆筒部781围绕旋转轴形成,并围绕旋转轴形成圆筒状的液膜。利用该液膜,能够抑制旋转轴与固定部之间的接触,能够降低其摩擦损失。

67.旋转块762的旋转中心线r4铅垂地配置,第2流路78包括向旋转块762的上表面762a供给清洗液的第1供给部782。在旋转块762的上表面762a设有凸部762c,在凸部762c与第1间隙形成部753之间形成的间隙是第1供给部782。此外,凸部762c也可以形成于第1间隙形成部753的下表面,来代替形成于旋转块762的上表面762a。另外,也可以没有凸部762c。无论如何,都能够利用第1供给部782冲洗附着于旋转块762的上表面762a的磨削屑。

68.第1供给部782例如以环状形成于圆筒部781的上方,且配置于圆筒部781的径向外方。清洗液自圆筒部781的上端经过第1供给部782,并向旋转块762的上表面762a供给。

69.旋转块762的上表面762a包括越向旋转块762的旋转中心线r4的径向外方去越向铅垂下方倾斜的圆锥面。供给到圆锥面的清洗液在重力的作用下呈放射状流下。能够绕旋转中心线r4均匀地分配清洗液。

70.第2流路78包括向旋转块762的下表面762b供给清洗液的第2供给部783。能够利用第2供给部783冲洗附着于旋转块762的下表面762b的磨削屑。

71.第2供给部783例如以环状形成于圆筒部781的下方,且配置于圆筒部781的径向外方。清洗液自圆筒部781的下端经过第2供给部783,并向旋转块762的下表面762b供给。

72.喷洒器70具有调整部79a、79b,该调整部79a、79b对由喷嘴761喷射的清洗液的流量与自固定部75与旋转块762之间漏出的清洗液的流量的分配进行调整。利用调整部79a、79b,能够在固定部75与旋转块762之间产生足够的液压,且能够自喷嘴761喷射足够的流量的清洗液。

73.调整部79a、79b例如配置于第2流路78。准备第2流路78的宽度方向(例如z轴方向)上的厚度不同的多个调整部79a、79b。调整部79a、79b的厚度越小,则第2流路78的流动阻力越小,第2流路78的流量越增加,第1流路77的流量越减少。因而,只要变更调整部79a、79b中的至少一者的厚度,就能够变更第1流路77的流量和第2流路78的流量的分配。在变更调整部79a、79b的厚度时,拆下螺栓756,自固定轴752将旋转部76拔出即可。

74.此外,也可以对调整部79a、79b进行切削而使调整部79a、79b的厚度变薄,或者在调整部79a、79b粘贴垫片而使调整部79a、79b的厚度变厚,来代替准备厚度不同的多个调整部79a、79b。

75.第2流路78在圆筒部781与第1供给部782之间具有第1中间部784,在第1中间部784配置调整部79a。调整部79a形成为环状,在调整部79a的贯通孔配置固定轴752。第1中间部784形成于第1间隙形成部753与旋转块762之间。为了容易对调整部79a进行更换,调整部79a也可以不固定于第1间隙形成部753和旋转块762中的任一者。

76.另外,第2流路78在圆筒部781与第2供给部783之间具有第2中间部785,在第2中间部785配置调整部79b。调整部79b形成为环状,在调整部79b的贯通孔配置固定轴752。第2中间部785形成于第2间隙形成部754与旋转块762之间。为了容易进行调整部79b的更换,调整

部79b也可以不固定于第2间隙形成部754和旋转块762中的任一者。

77.第1供给部782的流量和第2供给部783的流量的分配由配置于第1中间部784的调整部79a的厚度与配置于第2中间部785的调整部79b的厚度的平衡来决定。因而,只要变更调整部79a、79b中的至少一者的厚度,就能够变更第1供给部782的流量和第2供给部783的流量的分配。此外,在不需要变更第1供给部782的流量和第2供给部783的流量的分配的情况下,也可以没有调整部79a、79b中的一者。另外,在不需要调整由喷嘴761喷射的清洗液的流量和自固定部75与旋转块762之间漏出的清洗液的流量的分配的情况下,也可以没有调整部79a、79b这两者。

78.接着,参照图7~图8对壳体50进行说明。壳体50具有形成壳体50的上表面的上表面板51和形成壳体50的侧面的侧面板52。侧面板52包括铅垂地固定的侧面固定部521和利用第1铰链56与侧面固定部521连结的侧面可动部522。另一方面,上表面板51包括水平地固定的上表面固定部511和利用第2铰链57与侧面可动部522连结的上表面可动部512。上表面固定部511和上表面可动部512沿着可动部31的插入口53分割。

79.如图7所示,在磨削时和清洗时,上表面可动部512与上表面固定部511配置于同一平面,且侧面可动部522与侧面固定部521配置于同一平面。该状态利用锁定机构58锁定。在侧面可动部522形成有开口窗,该开口窗由透明板59封堵。能够隔着透明板59目视确认磨削室gr。

80.另一方面,如图8所示,在维护时,锁定机构58的锁定被解除,侧面可动部522向磨削室gr的外侧打开,且上表面可动部512和侧面可动部522折叠为水平。其结果,磨削室gr开放。

81.如图8所示,在维护时能够较大程度地开放磨削室gr,特别是能够较大程度地开放可动部31的插入口53的附近。因而,作业人员或者作业机器人容易接近安装于可动部31的磨削工具d,而容易进行维护作业。

82.接着,参照图9~图10,对喷洒器70、上表面可动部512和侧面可动部522之间的位置关系进行说明。

83.如图9所示,在清洗时,喷洒器70向可动部31、上表面可动部512和侧面可动部522供给清洗液。喷洒器70例如安装于上表面可动部512。

84.此外,喷洒器70只要能够向可动部31供给清洗液即可。另外,喷洒器70也可以仅向上表面可动部512和侧面可动部522中的任一者供给清洗液。也可以将喷射角θ不同的多个喷嘴761安装于一个旋转块762,以向上表面可动部512和侧面可动部522这两者高效地供给清洗液。

85.例如,一喷嘴761在铅垂方向上具有较大的喷射角θ以向上表面可动部512高效地供给清洗液,另一喷嘴761在铅垂方向上具有较小的喷射角θ以向侧面可动部522高效地供给清洗液。若铅垂方向上的喷射角θ较小,而在铅垂方向上清洗液几乎不扩散,则清洗液不会与上表面可动部512碰撞而是飞得较远。上述另一喷嘴761只要在铅垂方向上具有较小的喷射角θ即可,也可以在水平方向上具有较大的喷射角,也可以呈水平的扇形状地喷射清洗液。

86.喷嘴761的喷射角θ能够通过变更喷嘴761的以射线l1为中心的旋转角、或者更换为不同的喷射口h的喷嘴761等来变更。在喷嘴761的喷射口h为狭缝状的情况下,如果以喷

嘴761的射线l1为中心使喷嘴761旋转,则铅垂方向或水平方向上的喷射角θ变化。此外,多个喷洒器70也可以具有不同的喷射角θ的喷嘴。喷射角θ根据作为清洗对象的构件来选择,以便能够高效地清洗作为目标的构件。

87.在维护时,作业人员或作业机器人使侧面可动部522以第1铰链56为中心旋转,使上表面可动部512以第2铰链57为中心旋转,以开放磨削室gr。此时,作业人员或作业机器人可能与上表面可动部512或侧面可动部522接触。

88.根据本实施方式,喷洒器70不仅向可动部31供给清洗液,还向上表面可动部512或侧面可动部522供给清洗液。因而,能够去除上表面可动部512或侧面可动部522的污物,能够抑制污物自上表面可动部512或侧面可动部522附着于作业人员或作业机器人。

89.如图10所示,在维护时,上表面可动部512和侧面可动部522折叠为水平。此时,喷洒器70的厚度t小于上表面可动部512与侧面可动部522之间的间隙g,喷洒器70配置于间隙g。能够在将喷洒器70安装于上表面可动部512的状态下对磨削室gr进行开闭。

90.此外,喷洒器70在本实施方式中安装于上表面可动部512,但也可以安装于上表面固定部511。喷洒器70只要配置于至少向可动部31供给清洗液的位置即可。另外,也可以在上表面可动部512和上表面固定部511各安装一个以上的喷洒器70。

91.另外,如图9所示,上表面板51也可以具有防飞散部513,该防飞散部513防止清洗液经由可动部31的插入口53向壳体50的外部飞散。防飞散部513沿着可动部31的插入口53形成。防飞散部513自上表面可动部512的下表面向下方突出。另外,防飞散部513自上表面可动部512的上表面向上方突出。

92.图1所示的控制部90例如是计算机,具备cpu91和存储器等存储介质92。在存储介质92储存有对磨削装置1中执行的各种处理进行控制的程序。控制部90通过使cpu91执行存储于存储介质92的程序,从而控制磨削装置1的动作。

93.接下来,参照图11~图14,对变形例的喷洒器70进行说明。如图13所示,喷洒器70具有固定于壳体50的内部的固定部75和旋转自如地支承于固定部75的旋转部76。旋转部76包括喷射清洗液的喷嘴761和保持喷嘴761的旋转块762。喷嘴761一边与旋转块762一起旋转,一边喷射清洗液。因此,能够向旋转块762的旋转中心线r4的整个周向喷射清洗液,能够冲洗较大范围的污物。

94.固定部75例如包括安装于壳体50的安装板751和配置于旋转块762的旋转中心线r4的固定轴752。安装板751利用螺栓755等以能够分离的方式安装于壳体50的上表面板51等。安装板751例如是圆盘状。在安装板751形成有供螺栓755拧入的螺栓孔。安装板751例如水平地安装于壳体50的上表面板51的下表面。

95.固定轴752与安装板751形成为一体,自安装板751向铅垂下方突出。在固定轴752的下端设有防止旋转块762脱离的止挡件754。止挡件754例如是螺栓,以能够分离的方式安装于固定轴752。若拆下止挡件754,则能够自固定轴752将旋转部76拔出。

96.固定部75包括自安装板751的下表面的周缘向下方突出并包围固定轴752的环758。环758例如是圆环状。环758抑制磨削屑侵入安装板751的水平的下表面与旋转块762的水平的上表面之间的间隙,抑制磨削屑卡入旋转块762的轴承765与固定轴752之间。

97.旋转部76包括喷嘴761和旋转块762。喷嘴761具有喷射清洗液的喷射口h。喷嘴761以能够更换的方式安装于旋转块762。若预先准备喷射口h的形状或尺寸不同的喷嘴761,则

能够变更喷射角或喷射量。

98.如图12所示,喷嘴761的射线l1相对于旋转中心线r4的正交线l2平行偏移地配置。当喷嘴761喷射清洗液时,在与其喷射方向相反的方向上产生反作用力。利用反作用力产生转矩,使旋转块762旋转。由于不需要使旋转块762旋转的马达,因此能够使喷洒器70小型化。

99.旋转部76也可以以旋转块762的旋转中心线r4为基准在与喷嘴761相反的一侧具有配重764。相比于没有配重764的情况,能够使旋转部76的重心接近旋转中心线r4。其结果,能够降低旋转块762的轴承765与固定轴752之间的摩擦,能够使旋转块762顺畅地旋转。

100.配重764具有与喷嘴761相同的重量。例如,配重764的重量是喷嘴761的重量的90%~110%。配重764也可以由密度高于喷嘴761的密度的材料形成。例如,喷嘴761的材质是树脂,配重764的材质是金属。能够使配重764小型化。

101.配重764也可以安装为能够与喷嘴761更换。在安装有配重764来代替喷嘴761的情况下,配重764兼作停止清洗液的喷射的栓塞。由于一个喷洒器70所包括的喷嘴761的数量减少,因此能够减少一个喷洒器70所喷洒的清洗液的量。其结果,即使增加喷洒器70的数量来清洗壳体50的内部的各种各样的部位,也能够抑制清洗液的总使用量。关于喷洒器70的设置部位,随后叙述。

102.如图13所示,旋转块762包括承受固定轴752的轴承765和围绕轴承765积存清洗液的容器766。轴承765是筒形状,在内部贯穿固定轴752。从耐久性的观点来看,轴承765和固定轴752分别由金属形成。另一方面,从轻量化的观点来看,容器766由树脂形成。轴承765被压入并固定于容器766的嵌合孔。

103.轴承765例如依次同轴地包括第1圆筒部765a、外径大于第1圆筒部765a的外径的第2圆筒部765b和外径大于第2圆筒部765b的外径的第3圆筒部765c。第1圆筒部765a、第2圆筒部765b和第3圆筒部765c具有相同的内径。其内径大于固定轴752的外径。

104.容器766例如是圆盘状,具有与安装板751相同的外径。在容器766的中央形成有供轴承765嵌合的嵌合孔。该嵌合孔依次同轴地包括供第1圆筒部765a嵌合的第1嵌合孔766a、供第2圆筒部765b嵌合的第2嵌合孔766b和供第3圆筒部765c嵌合的第3嵌合孔766c。第2嵌合孔766b的孔径大于第1嵌合孔766a的孔径,第3嵌合孔766c的孔径大于第2嵌合孔766b的孔径。

105.第1嵌合孔766a和第2嵌合孔766b之间的台阶面按压第2圆筒部765b的上表面。另外,第2嵌合孔766b与第3嵌合孔766c之间的台阶面按压第3圆筒部765c的上表面。另外,盖767按压第3圆筒部765c的下表面。盖767与容器766同样地由树脂形成,并熔接于容器766。通过盖767与容器766一体化,从而能够防止轴承765相对于容器766脱离。

106.喷洒器70具有将清洗液经由旋转块762自固定部75供给至喷嘴761的第1流路77。第1流路77与配管71(参照图11)连接,并在连接口757、安装板751、固定轴752、轴承765、容器766以及喷嘴761连续地形成。

107.喷洒器70具有自第1流路77分支并使清洗液自固定部75与旋转块762之间漏出的第2流路78。清洗液在固定轴752的内部沿固定轴752的轴向流动之后,向固定轴752的径向外方流动,并在固定轴752与旋转块762之间漏出。

108.第2流路78包括以旋转块762的旋转中心线r4为中心的圆筒部781。圆筒部781例如

围绕固定轴752形成,并围绕固定轴752形成圆筒状的液膜。利用该液膜,能够抑制固定轴752与轴承765之间的接触,能够降低其摩擦损失。

109.另外,如上所述,喷洒器70的喷嘴761一边与旋转块762一起旋转,一边喷射清洗液。因此,能够向旋转块762的旋转中心线r4的整个周向喷射清洗液,能够冲洗较大范围的污物。另一方面,当旋转块762因摩擦阻力等而停止旋转时,喷嘴761仅向特定的方向喷射清洗液。

110.因此,如图14所示,磨削装置1也可以具有旋转停止检测器80,该旋转停止检测器80检测喷洒器70的旋转部76的旋转停止。即使在喷嘴761喷射清洗液时旋转块762发生旋转停止,只要利用旋转停止检测器80检测该旋转停止,就能够促使喷洒器70的维护。

111.旋转停止检测器80配置于壳体50的外部。通过将旋转停止检测器80配置于壳体50的外部,从而能够防止旋转停止检测器80被磨削屑污染或发生破损。另外,通过将旋转停止检测器80配置于壳体50的外部,从而容易进行电气配线的处理。旋转停止检测器80例如配置于壳体50的上表面板51之上。

112.旋转停止检测器80配置于壳体50的外部,相对于此,喷洒器70配置于箱体50的内部。旋转停止检测器80与喷洒器70分离。因此,旋转停止检测器80例如具有发光器81和受光器82,以检测喷洒器70的旋转部76的旋转停止。

113.喷洒器70的旋转部76包括将发光器81的光向受光器82反射的光反射部768。光反射部768例如设于旋转块762的水平的上表面。能够垂直地反射光。光反射部768也可以绕旋转块762的旋转中心线r4空开间隔地设有多个。

114.在喷洒器70的固定部75和壳体50分别形成有作为光的通路的贯通孔。例如,在喷洒器70的安装板751和壳体50的上表面板51分别成形有作为光的通路的贯通孔。

115.旋转停止检测器80检测受光器82接收由光反射部768反射来的光的受光周期。旋转停止检测器80通过对受光器82的受光周期超过阈值的情况进行检测,从而检测旋转部76的旋转停止。此外,旋转停止检测器80也能够基于受光器82的受光周期来检测旋转部76的转速。旋转部76的转速越大,受光器82的受光周期越短。

116.此外,旋转停止检测器80并不限定于上述的结构。例如,旋转停止检测器80也可以包括压力检测器83(参照图11)。压力检测器83设于配管71的中途,检测清洗液的压力。在由于摩擦阻力等导致旋转块762发生旋转停止时,清洗液的压力变化。因而,只要检测清洗液的压力的变化,就能够检测旋转块762的旋转停止。压力检测器83设于配管71的中途,因此能够设于壳体50的外部。

117.如图15所示,磨削装置1具备固定分隔壁84,该固定分隔壁84将壳体50的内部绕旋转台10的旋转中心线r1分隔成多个室。固定分隔壁84固定于上表面板51的下表面。在从上方观察时,固定分隔壁84沿旋转台10的径向(与旋转中心线r1正交的方向)延伸。

118.固定分隔壁84例如设为十字状,将壳体50的内部绕旋转台10的旋转中心线r1分隔成四个室b0~b3。三个室b1~b3是进行基板w的磨削的磨削室。室b1是一次磨削室,室b2是二次磨削室,室b3是三次磨削室。剩余的一个室b0是进行基板w的送入送出的送入送出室。基板w的送入送出包括外部的输送装置和卡盘20交接基板w。

119.在从上方观察时,壳体50的内部在逆时针方向上依次被分隔成送入送出室b0、一次磨削室b1、二次磨削室b2和三次磨削室b3。此外,四个室b0~b3的顺序也可以相反,在从

上方观察时,壳体50的内部也可以在顺时针方向上依次被分隔成送入送出室b0、一次磨削室b1、二次磨削室b2和三次磨削室b3。

120.磨削装置1在一次磨削室b1、二次磨削室b2和三次磨削室b3分别具备测量基板w的厚度的测量器85。例如,虽未图示,但测量器85包括第1高度传感器和第2高度传感器。第1高度传感器测量基板w的高度。第2高度传感器测量卡盘20的高度。能够根据基板w的高度与卡盘20的高度之间的差值,测量基板w的厚度。测量器85为接触式,但也可以为非接触式。

121.测量器85安装于固定轴11的上表面,并向固定轴11的径向外方突出。固定轴11配置于旋转台10的旋转中心线r1。固定轴11被固定,而不与旋转台10一起旋转。在固定轴11之上以十字状设有四个固定分隔壁84。

122.磨削装置1在一次磨削室b1、二次磨削室b2和三次磨削室b3均具备例如三个喷洒器70a、70b、70c。一喷洒器70a向壳体50的侧面板52、固定分隔壁84和磨削单元30的可动部31供给清洗液。另一喷洒器70b向壳体50的侧面板52和磨削单元30的可动部31供给清洗液。这两个喷洒器70a、70b安装于图7所示的上表面可动部512,还向上表面可动部512供给清洗液。

123.剩余的喷洒器70c向测量器85、固定分隔壁84和磨削单元30的可动部31供给清洗液。能够利用清洗液冲洗附着于测量器85的磨削屑。另外,还能够利用清洗液冷却测量器85。清洗液的温度是室温,但也可以低于室温。喷洒器70c安装于图7所示的上表面固定部511,还向上表面固定部511供给清洗液。

124.以上,说明了本公开的加工装置,但本公开并不限定于上述实施方式等。在权利要求书所记载的范围内,能够进行各种变更、修正、置换、附加、删除以及组合。这些当然也属于本公开的技术范围。

125.本技术主张基于2020年2月17日向日本专利局申请的日本特愿2020-023923号和2020年11月26日向日本专利局申请的日本特愿2020-196352号的优先权,并将日本特愿2020-023923号和日本特愿2020-196352号的全部内容援引到本技术。

126.附图标记说明

127.1、磨削装置(加工装置);20、卡盘;31、可动部;50、壳体;70、喷洒器;75、固定部;76、旋转部;761、喷嘴;762、旋转块;d、磨削工具;w、基板。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。