1.本发明涉及线路板领域,具体涉及一种双单面板组合的柔性双面线路板及制备工艺。

背景技术:

2.车灯用的双面板往往需要实现双层线路导通、可弯折的功能。普通的双面柔性线路板制作,需要通过导通孔、电镀的工艺来实现两层线路之间的导通,制作工艺较单面柔性线路板复杂。

3.因此为了解决双面柔性线路板的两层线路导通、可柔软弯折、制作工艺简单的问题,有必要开发一种双层单面组合的柔性双面线路板。

4.为了解决上述问题,我们做出了一系列改进。

技术实现要素:

5.本发明的目的在于,提供一种双单面板组合的柔性双面线路板及制备工艺,以克服现有技术所存在的上述缺点和不足。

6.一种双单面板组合的柔性双面线路板,包括:第一单面板、第二单面板、铝片和开窗结构,所述第一单面板与第二单面板连接,所述第二单面板与铝片连接,所述开窗结构贯通第一单面板和第二单面板;

7.其中,所述第一单面板包括:第一铜基板、第一热固胶、第一pi保护膜、第二pi保护膜和无胶空间,所述第一铜基板的上下两侧分别通过第一热固胶与第一pi保护膜和第二pi保护膜连接,所述无胶空间设于第二pi保护膜与第二单面板之间;

8.所述第二单面板包括:第二铜基板、第二热固胶、第三pi保护膜和第四pi保护膜,所述第二铜基板的上下两侧分别通过第二热固胶与第三pi保护膜和第四pi保护膜连接,所述第四pi保护膜下方通过第二热固胶与铝片连接;

9.所述开窗结构包括:第一pi保护膜开窗、第二pi保护膜开窗、元器件开窗、第二单面板开窗和第三pi保护膜开窗,所述第一pi保护膜开窗贯通第一pi保护膜和第一铜基板,所述第一pi保护膜开窗贯通第一铜基板的孔径小于贯通第一pi保护膜的孔径,所述第二pi保护膜开窗贯通第一铜基板和第二pi保护膜,所述第二pi保护膜开窗贯通第一铜基板的孔径小于贯通第二pi保护膜的孔径,所述元器件开窗贯通第一pi保护膜,所述第二单面板开窗贯通第二pi保护膜,所述第三pi保护膜开窗贯通第三pi保护膜。

10.一种双单面板组合的柔性双面线路板的制备工艺,包括以下步骤:

11.步骤1:制作第一单面板,下料冲切第一pi保护膜出窗口,下料冲切第二pi保护膜出窗口,下料第一铜基板、清洗、贴第二pi保护膜、层压、清洗、线路生成、贴第一pi保护膜、层压、丝印、背面贴第一热固胶后冲型出窗口,形成无胶空间;

12.步骤2:制作第二单面板,下料冲切第三pi保护膜出窗口,下料第二铜基板、清洗、线路生成、清洗、贴第三pi保护膜、层压、丝印、冲外型后贴第二热固胶;

13.步骤3:制作铝片,下料、激光冲型、清洁;

14.步骤4:组合制作,第二单面板贴和第一单面板、贴合铝片、层压、表面处理、激光外型冲切。

15.进一步,所述第一铜基板和第二铜基板采用压延铜箔或电解铜箔。

16.本发明的有益效果:

17.本发明与传统技术相比,通过增设双层单面组合柔性线路板,将柔性单面板和柔性基板生成单面板的组合,制作成柔性双面板。在元器件贴装(smt)的生产过程中,通过上下层焊盘的焊接,实现双层线路的导通、更好的柔性弯折功能,去除双面板的电镀工艺,加工工艺流程简单,适用于车灯柔性双面线路板的弯折设计需求。

附图说明:

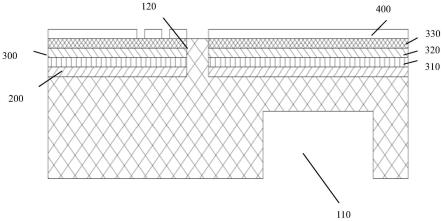

18.图1为本发明的结构示意图。

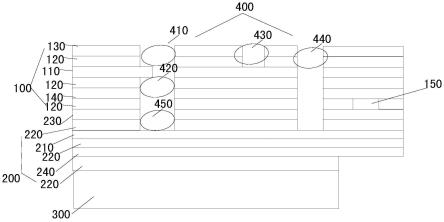

19.图2为本发明的开窗结构的结构示意图。

20.图3为本发明的整体结构示意图。

21.附图标记:

22.第一单面板100、第一铜基板110、第一热固胶120、第一pi保护膜130、第二pi保护膜140和无胶空间150。

23.第二单面板200、第二铜基板210、第二热固胶220、第三pi保护膜230和第四pi保护膜240。

24.铝片300、开窗结构400、第一pi保护膜开窗410、第二pi保护膜开窗420、元器件开窗430、第二单面板开窗440和第三pi保护膜开窗450。

具体实施方式

25.以下结合具体实施例,对本发明作进步说明。应理解,以下实施例仅用于说明本发明而非用于限定本发明的范围。

26.实施例1

27.图1为本发明的结构示意图。图2为本发明的开窗结构的结构示意图。图3为本发明的整体结构示意图。

28.如图1和3所示,一种双单面板组合的柔性双面线路板,包括:第一单面板100、第二单面板200、铝片300和开窗结构400,第一单面板100与第二单面板200连接,第二单面板200与铝片300连接,开窗结构400贯通第一单面板100和第二单面板200。

29.其中,第一单面板100包括:第一铜基板110、第一热固胶120、第一pi保护膜130、第二pi保护膜140和无胶空间150,第一铜基板110的上下两侧分别通过第一热固胶120与第一pi保护膜130和第二pi保护膜140连接,无胶空间150设于第二pi保护膜140与第二单面板200之间。

30.第二单面板200包括:第二铜基板210、第二热固胶220、第三pi保护膜230和第四pi保护膜240,第二铜基板210的上下两侧分别通过第二热固胶220与第三pi保护膜230和第四pi保护膜240连接,第四pi保护膜240下方通过第二热固胶220与铝片300连接。

31.如图2所示,开窗结构400包括:第一pi保护膜开窗410、第二pi保护膜开窗420、元

器件开窗430、第二单面板开窗440和第三pi保护膜开窗450,第一pi保护膜开窗410贯通第一pi保护膜130和第一铜基板110,第一pi保护膜开窗410贯通第一铜基板110的孔径小于贯通第一pi保护膜130的孔径,第二pi保护膜开窗420贯通第一铜基板110和第二pi保护膜140,第二pi保护膜开窗420贯通第一铜基板110的孔径小于贯通第二pi保护膜140的孔径,元器件开窗430贯通第一pi保护膜130,第二单面板开窗440贯通第二pi保护膜140,第三pi保护膜开窗450贯通第三pi保护膜230。

32.一种双单面板组合的柔性双面线路板的制备工艺,包括以下步骤:

33.步骤1:制作第一单面板100,下料冲切第一pi保护膜130出窗口,下料冲切第二pi保护膜140出窗口,下料第一铜基板110、清洗、贴第二pi保护膜140、层压、清洗、线路生成、贴第一pi保护膜130、层压、丝印、背面贴第一热固胶120后冲型出窗口,形成无胶空间150;

34.步骤2:制作第二单面板200,下料冲切第三pi保护膜230出窗口,下料第二铜基板210、清洗、线路生成、清洗、贴第三pi保护膜230、层压、丝印、冲外型后贴第二热固胶220;

35.步骤3:制作铝片300,下料、激光冲型、清洁;

36.步骤4:组合制作,第二单面板200贴和第一单面板100、贴合铝片300、层压、表面处理、激光外型冲切。

37.第一铜基板110和第二铜基板210采用压延铜箔或电解铜箔。

38.本发明与传统技术相比,相对于传统的电镀工艺的双面柔性线路板,本发明是可以更好的实现双层线路的导通以及柔性弯折功能。其原理是,他在传统的柔性线路板的基础上进行改造的,传统的双面柔性线路板制作,需要通过导通孔、电镀的工艺来实现两层线路之间的导通。其原理为:对第一单面板100和第二单面板200的结构改造。本发明主要的改进点就是通过增加开窗结构来实现双层线路的导通。本发明有4种开窗结构400,其中元器件开窗430和第二单面板开窗440主要根据不同的应用产品来决定具体的位置。元器件开窗430通过只打通第一pi保护膜130形成焊盘,让元器件与第一铜基板110接触。第二单面板开窗440贯通第一单面板100和第三pi保护膜230,直接将第二铜基板210暴露形成焊盘。第二pi保护膜开窗420通过打通第二pi保护膜140,同时将第一铜基板110也打通部分结构,最后第三pi保护膜开窗450再打通第三pi保护膜230使下方的第二铜基板210暴露形成焊盘。在这个结构中,第一pi保护膜开窗410和第二pi保护膜开窗420和第三pi保护膜开窗450位于同一垂直通道中,而第一铜基板110在开窗结构中的孔径较小,这意味着这部分的第一铜基板110有一部分暴露在了外侧,另一部被镂空形成开窗,使第一铜基板110和第二铜基板210在这个开窗内可以被导通,形成了双层单面板的导通焊盘的结构。

39.而为了使得产品具有良好的可弯折的优势,本发明的两层单面板弯折区域采用无热固胶粘接的工艺,和传统的柔性线路板不同,无胶空间150位于第一单面板100和第二单面板200之间,他的横向位置根据实际情况会变动,通过这个设计实现本发明整体的柔性弯折功能。

40.完成上述步骤后制成本发明。本发明通过增设双层单面组合柔性线路板,将柔性单面板和柔性基板生成单面板的组合,制作成柔性双面板。在元器件贴装(smt)的生产过程中,通过上下层焊盘的焊接,实现双层线路的导通、更好的柔性弯折功能,去除双面板的电镀工艺,加工工艺流程简单,适用于车灯柔性双面线路板的弯折设计需求。

41.以上对本发明的具体实施方式进行了说明,但本发明并不以此为限,只要不脱离

本发明的宗旨,本发明还可以有各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。