1.本发明涉及一种轧制态碳纤维增强铝合金复合材料的制备方法,属于特殊结构复合材料制备技术领域。

背景技术:

2.与传统的结构材料相比,铝合金凭借其轻质高强和优良的耐腐蚀性等优点,已被广泛应用于航空航天、汽车工业、土木工程等领域。随着科技的迅速发展和市场竞争的日趋激烈,我国的铝基复合材料领域也面临着巨大的挑战。新型轻质高强的铝基复合材料的创新型设计和制备问题亟需解决,以适应其越来越极端的服役环境。

3.碳纤维作为一种新型优异的战略性材料,有着高模量、高强度、质量轻、耐高温、耐腐蚀等优点。它的密度只有钢的四分之一,强度却是钢材质的5到7倍,和铝合金相比,它的减重效果可以达到20%到40%。碳纤维增强铝基复合材料具有高比强度、比刚度、比模量、低热膨胀系数、良好的导电导热性能、良好的冲击韧度等优异性能,在航空航天和其他领域具有广泛的应用前景。我国日益频繁的航空航天活动对碳纤维增强铝基复合材料的抗损伤能力和承载能力提出新的要求。目前,碳纤维增强铝基复合材料分为铸造态和轧制态两种,而轧制态的力学性能和抗损伤能力优于铸造态。机身蒙皮、卫星衔架、天线骨架等都是用轧制态铝基复合材料制备而成。但轧制态碳纤维增强铝基复合材料常见问题是碳纤维上易出现应力集中而导致碳纤维过早断裂失效。已有研究者通过设计波纹形碳纤维增强铝基复合材料解决碳纤维和铝基体间延展性差异的问题(专利国别:中国、专利公开号:cn111085674a、专利公开日期:2020.05.01),这种设计可以实现连续碳纤维和铝基体之间的协同延展,但却无法避免在轧制过程中碳纤维受到剪切载荷而损伤的问题,也无法防止碳纤维布表面的应力集中,所以未从根本上解决复合材料轧制变形过程中碳纤维损伤的问题。

技术实现要素:

4.(一)要解决的关键问题

5.本次发明所要解决的是碳纤维增强铝基复合材料在塑性变形过程中容易断裂失效的问题。基于前人已经提出的将碳纤维布折叠成波纹形直接植入到铝合金基体中以实现增强相和合金基体协同延展的方法,本发明提供了一种[(锡包覆碳纤维)波纹形植入铝合金]多层结构复合材料的制备方法。这种结构的铸锭在热轧过程中内部的锡夹层率先熔化,使碳纤维布被夹在一层液态锡熔体中,所以应力会在碳纤维布上均匀分布且被大幅减小,很好的保护住碳纤维布,避免其在变形过程中断裂失效。这种结构的创新点在于:在其他研究者设计的波纹形碳纤维增强铝基复合材料实现金属基体和增强相协同延展的基础上,向碳纤维周围添加一层低熔点金属,热轧过程中金属锡熔化为液态,碳纤维布周围的液态保护层可有效防止碳纤维布因过大载荷或应力集中而遭受损伤的问题,从根本上保护了碳纤维的完整性。

[0006]

(二)技术方案

[0007]

本次发明的技术方案如下:

[0008]

一种轧制态碳纤维增强铝合金复合材料的设计理念,其理念在于,通过将碳纤维折叠成波纹形植入到锡中制得锡夹层(锡包覆碳纤维),然后在其周围浇注铝合金熔体,构筑出[(锡包覆碳纤维)波纹形植入铝合金]结构的铝基复合材料,以达到在热轧过程中熔化的锡防止碳纤维因应力集中而断裂失效的目的。

[0009]

如上所述的一种轧制态碳纤维增强铝合金复合材料的设计理念,将碳纤维折叠成波纹形植入到锡中,锡熔体要紧密分布在碳纤维周围,锡夹层的厚度可通过两个石墨插板内壁空隙宽度控制。

[0010]

一种轧制态碳纤维增强铝合金复合材料的制备装置包括:石墨坩埚、u字形不锈钢夹具、石墨插板、固定装置、不锈钢模具五部分。

[0011]

如上所述的一种轧制态碳纤维增强铝合金复合材料的制备装置,优选地,u字形不锈钢夹具两侧各有一条略宽于碳纤维布厚度的波纹形槽道,用于植入碳纤维布。两个石墨插板的内壁应为波纹形,用于浇注成波纹状锡夹层。

[0012]

如上所述的一种轧制态碳纤维增强铝合金复合材料的制备装置,优选地,波纹状锡夹层应该固定在不锈钢模具的中心位置,以保证其两侧浇注的铝合金熔体等量。

[0013]

一种轧制态碳纤维增强铝合金复合材料的制备方法,其包括如下步骤:

[0014]

s1.将锡和铝合金分别放在电阻炉中熔化,待其完全变为液态后保温一段时间,以使其内部温度场及成分均匀。注意铝合金保温的过程中应防止界面波动,以避免表面的氧化层破坏而导致内部的铝或其他合金被氧化。

[0015]

s2.将碳纤维放在马弗炉中预热,预热温度为400℃,预热时间为0.5h。将预热后的碳纤维布植入到u字形不锈钢夹具的波纹形槽道中,然后将u字形不锈钢夹具放在石墨坩埚内。垂直不锈钢插板两个侧面的方向放置两个石墨插板。将装有u字形不锈钢夹具及石墨插板的石墨坩埚和不锈钢模具放在电阻炉中预热,预热温度300℃,预热时间2h。预热完毕后,向插板的空隙中浇注锡熔体,待其完全凝固后取出,得到波纹状的(锡包覆碳纤维)锡夹层。

[0016]

s3.将波纹状锡夹层固定在不锈钢模具中,向不锈钢模具中浇注保温后的铝合金熔体,待熔体完全凝固后取出。

[0017]

s4.得到的铸锭便可在热轧机上进行多道次轧制,轧制前需要将样品放置在相应的轧制温度下保温1h。热轧实验进行四道次,分为粗轧和细轧两部分。第一次粗轧压下率控制在35%左右,轧制温度为350℃;后续的三次精轧每次压下5%,轧制温度为300℃,保证轧制后的总压下率为50%。样品轧制过程中的轧制速率控制在0.5s-1

左右。

[0018]

s5.轧制后的样品首先放在热处理炉中进行固溶处理,固溶温度为350℃,固溶时间为36h。之后将样品取出,放在30℃的水中淬火。最后进行人工时效处理,时效温度为150℃,时效时间为8h。热处理后就得到[(锡包覆碳纤维)波纹形植入铝合金]结构的成品。

[0019]

在一个优选的实施方案中,步骤s1中铝合金的熔炼温度为700℃,保温温度为680℃,保温时间25min;锡的熔炼温度为330℃,浇铸温度为300℃。

[0020]

在一个优选的实验方案中,步骤s2中碳纤维布放在马弗炉中预热除胶,预热温度为400℃,预热时间0.5h。装有u字形不锈钢夹具及石墨插板的石墨坩埚和不锈钢模具放在电阻炉中预热,预热温度为300℃,预热时间2h。石墨坩埚内壁的尺寸为52

×

42

×

100mm,不

锈钢插板的尺寸为40

×

30

×

100mm,石墨插板的长为40mm,高为100mm。

[0021]

在一个优选的实验方案中,步骤s3中,用固定装置将波纹状锡夹层固定在不锈钢模具的中间,不锈钢模具的尺寸为60

×

60

×

100mm。

[0022]

(三)有益效果

[0023]

本发明的有益效果在于:

[0024]

本发明所构建的[(锡包覆碳纤维)波纹形植入铝合金]多层结构使复合材料在轧制变形的过程中波纹形的碳纤维结构可以克服铝合金基体和碳纤维之间延展性不匹配的问题。若不加锡层,碳纤维上很容易出现应力集中,造成碳纤维过早断裂失效。而在波纹形碳纤维周围的锡层在热轧过程中熔化成液态可以使应力在碳纤维布上均匀分布,避免碳纤维在轧制过程中断裂现象的发生。这种设计方法可以大大提高复合材料的热塑性和力学性能,可以为我国航天航空领域所需新型轻量高强铝基复合材料提供新的结构设计思路。

[0025]

仅仅加入一层薄的锡层就可以在几乎不增加其重量的情况下大大提高复合材料的热塑性和抗拉性能,使其具有良好的比模量、比强度。此外,铝合金具有的密度小、导热性好、承载能力大、疲劳强度高等优点也可以提高复合材料的抗损伤和抗疲劳性能。

附图说明

[0026]

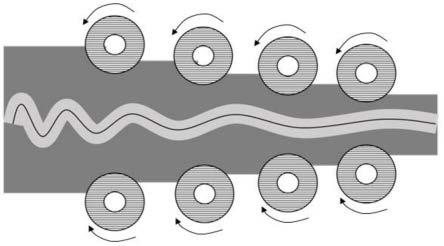

图1为一种轧制态碳纤维增强铝合金复合材料的设计理念示意图;

[0027]

图2为石墨插板三视图;

[0028]

图3为u字形不锈钢夹具三视图;

[0029]

图4为波纹状锡夹层的制备过程图;

[0030]

图5为[(锡包覆碳纤维)波纹形植入铝合金]多层结构铸锭制备过程图。

[0031]

附图中各部件的标记如下:

[0032]

1:石墨插板;

[0033]

2:u字形不锈钢夹具;

[0034]

3:波纹形沟槽;

[0035]

4:锡夹层;

[0036]

5:碳纤维布;

[0037]

6:石墨坩埚;

[0038]

7:铝合金熔体;

[0039]

8:不锈钢模具。

具体实施方式

[0040]

下面结合附图,通过具体实施案例,对本发明做详细介绍,以使本发明的优点和特征能更易于被本领域技术人员理解。

[0041]

实例

[0042]

一种[(锡包覆碳纤维)波纹形植入铝合金]波纹状锡夹层结构铝基复合材料的制备方法如下:

[0043]

首先将碳纤维布折叠成波纹形植入到金属锡中制得波纹状的锡夹层,再将铝合金浇注到锡夹层周围,待其冷却至室温后将所得复合材料铸锭放在热轧机上轧制。在热轧过

程中内部低熔点的金属锡率先熔化成液态,使应力在碳纤维布上均匀分布以达到在塑性变形过程中碳纤维既能耦合铝合金协同延展,又能防止碳纤维布因应力集中而过早断裂失效的目的。最后,通过热处理使铝锡相互扩散互锁,进一步提高复合材料的力学性能,得到最终产品[(锡包覆碳纤维)波纹形植入铝合金]多层结构复合材料。

[0044]

一种[(锡包覆碳纤维)波纹形植入铝合金]波纹状锡夹层结构铝基复合材料的制备装置如图2、图3、图4、图5所示。具体是由石墨插板(1)、u字形不锈钢夹具(2)、碳纤维布(5)、石墨坩埚(6)、不锈钢模具(8)五部分组成。u字形不锈钢夹具的两侧各有一条波纹形沟槽(3),两条沟槽平行,用于固定碳纤维布。波纹形沟槽的形状参数如图三,a=8mm,b=15mm,d=2mm,位置参数p=18mm。两块石墨插板的外侧面为平面,内侧面为波纹面,波纹面的参数与u字形不锈钢夹具的波纹形参数相匹配。两块石墨插板之间的距离m=10mm,两块石墨插板垂直于u字形不锈钢夹具的两个侧面放置,在铸造波纹状锡夹层的过程中起到模具的作用。碳纤维布厚度为0.8mm,其内部经、纬方向上每10mm内均含有5束纤维,每束纤维内含有纤维约3000根。石墨坩埚用于放置植入波纹形碳纤维布的u字形不锈钢夹具和石墨插板,u字形不锈钢夹具的两侧紧贴石墨坩埚左右两侧,而两块石墨插板的外侧面紧贴石墨坩埚的前后两侧。将电阻炉熔炼的锡熔体(4)浇注进石墨坩埚中,使其完成与碳纤维布的复合过程,制得波纹状的锡夹层。不锈钢模具用于放置波纹状锡夹层并盛装电阻炉熔炼的铝合金熔体(7),完成两者的复合过程。

[0045]

一种[(锡包覆碳纤维)波纹形植入铝合金]波纹状锡夹层结构铝基复合材料的制备过程如图4、图5所示。

[0046]

s1.金属锡的熔炼:实验选用金属锡作为包裹碳纤维的材料,用电阻炉熔炼金属锡,熔炼温度设定为330℃。待其完全熔化为液态后,在300℃下保温备用,在熔炼和保温的过程中应尽量减少液面波动,防止锡被严重氧化。

[0047]

s2.碳纤维与金属锡的复合:在复合过程之前,首先将碳纤维布放在马弗炉中预热除胶,预热温度为400℃,预热时间为0.5h。将预热后的碳纤维布植入u字形不锈钢夹具侧面的波纹形沟槽中以固定其波纹形形状。波纹形的结构尺寸因子a值为8mm,b值为15mm,d值为2mm,位置参数p值为18mm。然后将插有波纹形碳纤维布的u字形不锈钢夹具放置在石墨坩埚内,再将两块石墨插板垂直u字形不锈钢夹具的两个侧面插入石墨坩埚内,两块石墨插板之间的间隙宽度m值为10mm。最后将装有u字形不锈钢夹具及石墨插板的石墨坩埚和不锈钢模具放置在电阻炉中预热,预热温度为300℃,预热时间为2h。将s1中的金属锡熔体浇注进石墨坩埚中,浇注温度为300℃。待完全凝固并降至常温后,将其取出作为锡夹层。

[0048]

s3.铝合金的熔炼:铝合金的熔炼温度为700℃,保温温度为680℃,保温时间为25min。熔炼和保温过程要防止液面波动而破坏铝合金熔体表面的氧化膜进而导致内部铝合金熔体被氧化。

[0049]

s4.铝合金与波纹状锡夹层的复合:将s2中制得的波纹状锡夹层固定在不锈钢模具中,然后将s3中保温好的铝合金熔体浇注进不锈钢模具中,浇注温度为680℃。待其完全凝固并降至常温后取出。

[0050]

s5.成品热轧过程:s4中得到的复合材料铸锭要经过热轧过程以检测其热塑性。将铸锭切成100

×

40

×

40mm大小的样品,将样品放在调至轧制温度下的电阻炉中保温1h,然后放在热轧机上轧制。轧制进行四道次,轧制参数如下:第一次粗轧变形率控制在35%,轧制

温度为350℃;后三次精轧每次轧制的变形率控制在5%,保证铸锭的总变形量为50%,精轧的轧制温度设为300℃。整个热塑性变形过程中轧制速率控制在0.5s-1

。轧完每道次均用钢丝刷处理试样表面,并用丙酮清洗掉试样表面的氧化层和油脂。实验时,在试样与压头之间采用石墨粉加机油作润滑剂。

[0051]

在热轧过程之后,再对样品进行多级热处理。首先将样品放置在热处理炉中,关好炉门,进行固溶处理,固溶处理参数设置为:温度350℃,保温时间36h。保温结束后,将样品取出,放在30℃的水中淬火。淬火结束后,再将样品放在热处理炉中,关好炉门,进行人工时效处理,时效处理参数设置为:温度150℃,保温时间8h。之后取出样品,此时样品中的锡和铝已经完全固溶,得到的[(锡包覆碳纤维)波纹形植入铝合金]结构的复合材料成品力学性能得到进一步提升。

[0052]

通过拉伸实验测得,具有[(锡包覆碳纤维)波纹形植入铝合金]结构的复合材料成品的断后伸长率为24.2%,抗拉强度为226mpa。

[0053]

对照例

[0054]

为探究液态锡夹层的加入对复合材料性能的改善效果,采用与实例相同的工艺条件,将波纹形碳纤维直接植入铝合金中。通过拉伸实验测得,未加锡夹层的碳纤维增强铝基复合材料的断后伸长率为19.2%,抗拉强度为163mpa。

[0055]

对比对照例与实例,可以看出加入锡夹层比未加锡夹层的复合材料断后伸长率和抗拉强度都明显增大。这说明锡夹层的加入可在复合材料塑性变形的过程中对其中的碳纤维起到很好的保护作用,大大提高了复合材料的热塑性和力学性能。实例与对照例的具体力学参数见表4。

[0056]

以上所述仅为本发明效果较佳的实施例,并非是对本发明的专利范围限制。任何技术人员在本发明的内容基础上所作的简单变形或等效变换,或直接或间接运用在其他相关的技术领域,均包括在本发明的专利保护范围内。

[0057]

表1所用铝合金化学的成分(%)

[0058][0059]

表2波纹状锡夹层预制件制作的工艺参数

[0060][0061]

表3成品的制备及加工工艺参数

[0062][0063]

表4热处理工艺参数

[0064][0065]

表5实例与对照例的力学参数

[0066]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。