1.本发明属于特种设备领域;尤其涉及一种等静压机。

背景技术:

2.等静压机是在超高压状态下工作的成型设备。等静压处理是把被加工的物体放置一种特定的模具中,再把装有工件的模具放入盛满液体的密闭容器中,通过增压系统逐步加压,通过液体传压,使得物体的各个表面受到了相等的压强。在压缩过程中,实际工件分子间的距离是缩小了,密度增大了,使得被压制的物品的物理性质乃至化学性质发生变化。

3.现有的等静压机一般由超高压缸体、框架、液压系统(含常压系统和超高压系统)等组成。其中超高压缸体和框架组成了等静压机的主体部分。液压系统由常压系统、超高压系统和增压器组成,常压系统驱动增压器工作,源源不断产生超高压介质源,产生的超高压介质源通过超高压系统输入到超高压缸体中。

4.在进行等静压处理之前,先将工件放入超高压缸体内,然后通过机架装置中的油缸对高压缸的开口密封。

5.机架和高压缸密封完整后,液压系统开始工作,持续向高压缸中输入超高压介质,从而完成工件的等静压处理。

6.现有的静压机由于采用的是机械本体和液压系统分离的设计方法,存在以下不足:(1)必须有独立的超高压系统,然后通过超高压系统将超高压介质源源不断的输入到高压缸内;(2)必须配置有增压器,通过增压器持续工作,从而产生超高压介质,增压器也是超高压系统的压力源。(3)必须有超高压的管路,接头,通体等零部件,这些零部件一方面连接比较复杂,连接精度要求较高,另外一方面各个接连部位都是潜在漏点和危险点,同时,超高压管路,接头,通体等零部件价格比较昂贵;这些是的设备运行和维护成本较高。(4)由于设备设有常压系统,配置有超高压系统和机械本体等,所以设备的占地面积大。

技术实现要素:

7.本发明的目的是提供了一种等静压机。

8.本发明是通过以下技术方案实现的:本发明涉及一种等静压机,至少包括:主缸装置1、侧缸装置2、机架3、活动横梁4、增压杆装置5、超高压筒装置6、液力介质7和工件8;侧缸装置2设置在主缸装置1的侧面,且通过机架3连接;增压杆装置5与活动横梁4连接;超高压筒装置6设置在主缸装置1的内部顶端,且外表面设置有钢丝缠绕层(6-2);超高压筒装置6的内部装设液力介质7。

9.优选地,所述主缸装置1包括:主缸体1-1、进油法兰1-2、柱塞1-3、放气阀1-4、铜套1-5、组合密封件1-6、压盖1-7;所述侧缸装置2的个数为两个,所述侧缸装置2包括:侧缸体2-1、大腔法兰2-2、小

腔法兰2-3、活塞杆2-4、连接头2-5;所述机架3包括:上梁3-1、压套3-2、下梁3-3、拉杆3-4、拉缸螺母3-5、防松板3-6;下梁3-3为中空结构,方便。

10.所述活动横梁4包括:活动横梁本体4-1、定位销4-2、连接螺钉4-3;所述增压杆装置5包括:增压杆5-1、增压杆压板5-2;所述超高压筒装置6包括:超高压筒体6-1、钢丝缠绕层6-2、堵头6-3、超高压静密封组件6-4、导向套6-5、超高压动密封组件6-6。

11.优选地,所述主缸装置1、两个侧缸装置2安装在机架3的上梁3-1,且主缸装置1与上梁3-1同心共线。

12.优选地,所述两个侧缸装置2对称设置在主缸装置1的两侧。

13.优选地,所述柱塞1-3、活塞杆2-4分别通过定位销4-2、连接螺钉4-3与连接头2-5和活动横梁4-1连接,使柱塞1-3、活塞杆2-4与活动横梁4-1形成一体。

14.优选地,所述增压杆5-1通过增压杆压板5-2安装在活动横梁4-1上,并与主缸装置1同心共线;所述超高压筒装置6安装固定在机架3的下梁3-3上,并与增压杆5-1同心共线。

15.优选地,所述增压杆3,活动横梁4,活塞杆2-4和柱塞1-3组成一个整体;由两个侧缸装置2驱动整个整体(增压杆3,活动横梁4,活塞杆2-4和柱塞1-3组成的整体)上升或下降,当需要增压时,主缸装置1和两个侧缸装置2的大腔力作用同时作用在增压杆5-1上。

16.优选地,液力介质7可以采用手动或自动的方式加注到超高压筒装置6的超高压筒体6-1内。

17.优选地,在进行工件8的等静压生产时,两个侧缸装置2通过活塞杆2-4驱动活动横梁4及其安装在其上的增压杆5-1和柱塞1-3快速下降,直到增压杆5-1进入到超高压筒装置6的超高压筒体6-1内与液力介质7接触;然后改用主缸装置1和两个侧缸装置2同时用力。

18.优选地,液力介质7在受到增压杆5-1的下压力后体积被压缩,整个液力介质7液体压力上升。

19.优选地,超高压筒内6-1的液力介质7的液压力为主侧缸液压系统压力乘以增压比。

20.本发明所涉及的等静压机可以通过控制主、侧缸常压系统的压力,实现超高筒筒体6-1内不同的等静压压力。

21.当将超高压筒装置6的堵头6-3更换为挤压模具,工件8更换为挤压坯料,本发明即可成为液力挤压机,通过液力介质7的液压力将坯料从挤压模具挤出。

22.本发明所涉及的等静压机不仅可以垂直安装,而且还可以水平安装。

23.本发明具有以下优点:(1)本发明的等静压机无需超高压系统,直接通过增压筒体内的液力介质产生超高压压力,该设备配置简单,效果显著;(2)本发明无需增压器,本发明所涉及的超高压筒有双重功能:不仅为工作筒,而且也履行了增压器的功能,实现了在筒体内直接增压产生超高压压力介质。

24.(3)本发明不涉及超高压的管路,接头,通体等零部件,该设计不仅节省了使用和维护成本;而且大大降低了安全隐患现象。

25.(4)本发明较常规等静压机相比,减少了一套超高压系统的基础上,仍然不影响工

作效率及功能,因此本发明所涉及的设备大大降低了成本;同时,因为减少了额外配置系统和零部件,因为也大大减少了占地面积,扩大了放置使用范围。

26.(5)本发明所涉及的等静压机,既有等静压机的功能,又具有液力挤压机的功能,该设备为双重作用设备,一举两得。

附图说明

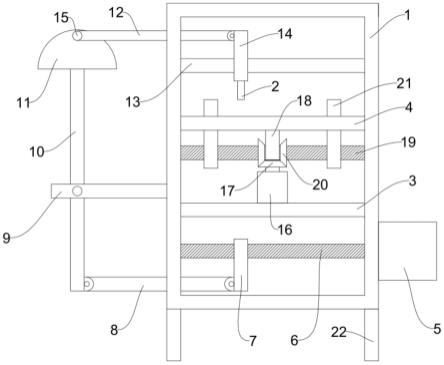

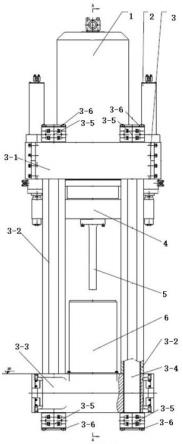

27.图1是本发明所涉及的一种等静压机的结构示意图;图2是本发明图1的a-a剖视图;图3是本发明充液和放置工件时的状态剖面图;图4是本发明等静压机的工作状态剖面图;图5是本发明等静压机水平布置的示意图;图中:1、主缸装置,2、侧缸装置,3、机架,4、活动横梁,5、增压杆装置,6、超高压筒装置,7、液力介质,8、工件,1-1、主缸体,1-2、进油法兰,1-3、柱塞,1-4、放气阀,1-5、铜套,1-6、组合密封件,1-7、压盖; 2-1、侧缸体,2-2、大腔法兰,2-3、小腔法兰,2-4、活塞杆,2-5、连接头;3-1、上梁、3-2、压套,3-3、下梁,3-4、拉杆,3-5、拉缸螺母,3-6、防松板;4-1、活动横梁本体,4-2、定位销,4-3、连接螺钉;5-1、增压杆,5-2、增压杆压板;6-1、超高压筒体,6-2、钢丝缠绕层,6-3、堵头,6-4、超高压静密封组件,6-5、导向套,6-6、超高压动密封组件。

28.具体实施方式

29.下面结合具体实施例对本发明进行详细说明。应当指出的是,以下的实施实例只是对本发明的进一步说明,但本发明的保护范围并不限于以下实施例。

实施例

30.本实施例涉及一种等静压机,见图1-图4所示,至少包括:主缸装置1、侧缸装置2、机架3、活动横梁4、增压杆装置5、超高压筒装置6、液力介质7和工件8;侧缸装置2设置在主缸装置1的侧面,且通过机架3连接;增压杆装置5与活动横梁4连接;超高压筒装置6设置在主缸装置1的内部顶端,且外表面设置有钢丝缠绕层(6-2);超高压筒装置6的内部装设液力介质7。

31.进一步地,所述主缸装置1包括:主缸体1-1、进油法兰1-2、柱塞1-3、放气阀1-4、铜套1-5、组合密封件1-6、压盖1-7;所述侧缸装置2的个数为两个,所述侧缸装置2包括:侧缸体2-1、大腔法兰2-2、小腔法兰2-3、活塞杆2-4、连接头2-5;所述机架3包括:上梁3-1、压套3-2、下梁3-3、拉杆3-4、拉缸螺母3-5、防松板3-6;下梁3-3为中空结构,方便。

32.所述活动横梁4包括:活动横梁本体4-1、定位销4-2、连接螺钉4-3;所述增压杆装置5包括:增压杆5-1、增压杆压板5-2;所述超高压筒装置6包括:超高压筒体6-1、钢丝缠绕层6-2、堵头6-3、超高压静密

封组件6-4、导向套6-5、超高压动密封组件6-6。

33.进一步地,所述主缸装置1、两个侧缸装置2安装在机架3的上梁3-1,且主缸装置1与上梁3-1同心共线。

34.进一步地,所述两个侧缸装置2对称设置在主缸装置1的两侧。

35.进一步地,所述柱塞1-3、活塞杆2-4分别通过定位销4-2、连接螺钉4-3与连接头2-5和活动横梁4-1连接,使柱塞1-3、活塞杆2-4与活动横梁4-1形成一体。

36.进一步地,所述增压杆5-1通过增压杆压板5-2安装在活动横梁4-1上,并与主缸装置1同心共线;所述超高压筒装置6安装固定在机架3的下梁3-3上,并与增压杆5-1同心共线。

37.进一步地,所述增压杆3,活动横梁4,活塞杆2-4和柱塞1-3组成一个整体;由两个侧缸装置2驱动整个整体(增压杆3,活动横梁4,活塞杆2-4和柱塞1-3组成的整体)上升或下降,当需要增压时,主缸装置1和两个侧缸装置2的大腔力作用同时作用在增压杆5-1上。

38.进一步地,液力介质7可以采用手动或自动的方式加注到超高压筒装置6的超高压筒体6-1内。

39.进一步地,在进行工件8的等静压生产时,两个侧缸装置2通过活塞杆2-4驱动活动横梁4及其安装在其上的增压杆5-1和柱塞1-3快速下降,直到增压杆5-1进入到超高压筒装置6的超高压筒体6-1内与液力介质7接触;然后改用主缸装置1和两个侧缸装置2同时用力。

40.进一步地,液力介质7在受到增压杆5-1的下压力后体积被压缩,整个液力介质7液体压力上升。

41.进一步地,超高压筒内6-1的液力介质7的液压力为主侧缸液压系统压力乘以增压比。

42.本发明所涉及的等静压机可以通过控制主、侧缸常压系统的压力,实现超高筒筒体6-1内不同的等静压压力。

43.当将超高压筒装置6的堵头6-3更换为挤压模具,工件8更换为挤压坯料,本发明即可成为液力挤压机,通过液力介质7的液压力将坯料从挤压模具挤出。

44.本发明所涉及的等静压机不仅可以垂直安装,而且还可以水平安装,见图5所示。

45.本发明的工作原理:在进行工件8的等静压生产时,两个侧缸装置2通过活塞杆2-4驱动活动横梁4及其安装在上的增压杆5-1和柱塞1-3快速下降,直到增压杆5-1进入到超高压筒装置6的筒体6-1内与液力介质7接触;然后改用主缸装置1和两个侧缸装置2同时用力,由常压液压系统通过主缸进油法兰1-2和侧缸大腔法兰2-2输入压力油源,驱动增压杆5-1持续下降压缩超高压筒6-1内的液力介质7,由于超高压筒6在上下端面附近均设有超高压动密封组件6-6和超高压静密封组件6-4,因此液力介质7在受到增压杆5-1的下压力后体积被压缩,整个液力介质7液体压力上升;按照力的平衡原理,此时超高压筒内6-1的液力介质7的液压力应该为主侧缸系统压力乘以增压比,增压比也就是柱塞1-3的面积 两个侧缸活塞杆2-4面积与超高压筒筒体6-1内孔面积的比值。

46.因此,本发明所涉及的等静压机可以通过控制主、侧缸常压系统的压力,实现超高筒筒体6-1内不同的等静压压力;当筒体超高压6-1内的等静压压力达到工艺要求的压力后,根据工艺的保压时间要求对系统进行保压;保压完成后,常压系统卸压,侧缸装置2驱动增压杆5-1上升,直到退出超高压筒筒体6-1,然后取出等静压处理后的工件8;整个等静压

生产过程完成。

47.本发明所涉及的等静压机,采用新的增压方法与方式,建立超高压的等静压压力,根据新的增压方法与方式,采用与之匹配的结构特征,建立一种新的等静压与液力挤压一体机,该设备既具有等静压机的功能,同时也具备液力挤压机的功能,适用于粉末冶金件和铸件等零部件的等静压强化和消除缺陷,及高强韧材料的液力挤压。

48.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。