1.本技术涉及胶粘剂的领域,尤其是涉及一种快干型胶粘剂。

背景技术:

2.目前,建筑胶、结构胶、密封胶等行业通常使用的胶粘剂有硅酮胶、聚氨酯类胶、硅改性聚醚胶等,是一种单组份或双组份的胶粘剂,综合性能以硅改性聚醚胶最优。其中,硅改性聚醚胶的主要原料包括:端烷基聚醚、增塑剂、白炭黑、硅烷偶联剂、防老化剂等,具有极低表面能,高渗透力,对几乎所有装修基材均可粘接,耐候性耐久性俱佳,且最为环保。

3.但是,现有的硅改性聚醚胶存在表干时间长,固化速度慢,导致存在初粘力较差的问题。

技术实现要素:

4.为了改善相关技术中硅改性聚醚胶固化速度慢导致初粘力差的问题,本技术提供一种快干型胶粘剂。

5.本技术提供的一种快干型胶粘剂采用如下的技术方案:一种快干型胶粘剂,包括硅改性聚醚胶粘剂,所述硅改性聚醚胶粘剂由以下重量百分比的原料制成:新型烷基酚醛增粘树脂:8-10%高氯化聚乙烯:32-35%大分子热塑性聚酯树脂:20-23%除水剂:0.05-0.1%抗氧剂:0-0.2%白炭黑:1.5-2%ms预聚体:余量所述新型烷基酚醛增粘树脂为硅烷偶联剂改性烷基酚醛树脂;所述大分子热塑性聚酯树脂的分子量在8-10万。

6.通过采用上述技术方案,在ms预聚体的基础上加入新型烷基酚醛增粘树脂以及分子量在8-10万的大分子热塑性聚酯树脂,一方面可以加快硅改性聚醚胶粘剂的表干时间与固化速度,且不会生成气泡,有利于提高硅改性聚醚胶粘剂的初粘性能;另一方面,硅改性聚醚胶粘剂的表干时间在20-30min之内,具有施工性能好的优点。其次,高氯化聚乙烯可以加强胶粘剂对表面具有蜡感的基材或者表面光滑的pet基材的润湿性和附着力,能够改善胶粘剂对此类基材的粘结牢度。其中,本技术中的胶粘剂快干性好,且初粘力强,作为建筑用胶时尤其适用。

7.可选的,所述新型烷基酚醛增粘树脂包括原料烷基酚醛树脂、乙酸乙酯、无水乙醇以及硅烷偶联剂;其中,所述烷基酚醛树脂的质量为乙酸乙酯的28-32%,所述无水乙醇的质量为烷基酚醛树脂的8-12%,所述硅烷偶联剂的质量为烷基酚醛树脂的4-6%。

8.通过采用上述技术方案,由上述原料按上述配比制得的新型烷基酚醛增粘树脂与ms预聚体的相容性好,长期放置出现分层的概率小。

9.可选的,所述新型烷基酚醛增粘树脂的制备方法如下:往乙酸乙酯中加入烷基酚醛树脂,搅拌溶解后,加入无水乙醇与硅烷偶联剂,搅拌反应7.5-8.5h,然后升温至75-85℃,抽真空回收乙酸乙酯和无水乙醇,再升温至100℃,抽真空去除水分,制得新型烷基酚醛增粘树脂。

10.通过采用上述技术方案,按上述方法制备新型烷基酚醛增粘树脂时,有利于确保新型烷基酚醛增粘树脂在与ms预聚体混合时两者保持稳定,不相互引起反应,有利于进一步提高新型烷基酚醛增粘树脂与ms预聚体的相容性,硅改性聚醚胶粘剂长期放置不会存在分层的情况。

11.可选的,所述大分子热塑性聚酯树脂包括以下重量份的原料:二异氰酸酯聚酯多元醇低分子二醇其中,所述二异氰酸酯中异氰酸根与聚酯多元醇、低分子二醇中羟基总量的摩尔比为0.90-0.95;所述聚酯多元醇包括4000分子量聚酯多元醇与6000分子量聚酯多元醇,4000分子量聚酯多元醇与6000分子量聚酯多元醇的重量比为(6-7):(3-4)。

12.优选的,所述二异氰酸酯选用4'4-二苯基甲烷二异氰酸酯。

13.通过采用上述技术方案,聚酯多元醇单独采用4000分子量聚酯多元醇时,硅改性聚醚胶粘剂的柔韧性不足,脆性增强,抵抗温湿度变形的能力差;而聚酯多元醇单独采用6000分子量聚酯多元醇时,硅改性聚醚胶粘剂过于柔软,抗撕拉强度低。本技术中,聚酯多元醇采用4000分子量聚酯多元醇与6000分子量聚酯多元醇两种的组合物,有利于获得初粘性能较好同时柔韧性能也较好的硅改性聚醚胶粘剂,该硅改性聚醚胶粘剂应用于瓷砖粘接时,有利于降低安全风险。

14.优选的,所述低分子二醇选用2-丁基-2-乙基-1,3-丙二醇。

15.2-丁基-2-乙基-1,3-丙二醇为支链化的低分子二醇,与其他低分子二醇相比,采用2-丁基-2-乙基-1,3-丙二醇时,硅改性聚醚胶粘剂对表面具有蜡感的基材或者表面光滑的pet基材具有更强的附着力,且硅改性聚醚胶粘剂的耐水解、耐候性能也较好。

16.可选的,所述大分子热塑性聚酯树脂的制备方法如下:在105-115℃将聚酯多元醇融化后,抽真空除去水分,然后降温至65-75℃,加入第一份二异氰酸酯,搅拌反应1.4-1.6h,然后加入低分子二醇,继续搅拌反应1.8-2.2h后,补充加入第二份二异氰酸酯,继续反应0.8-1.2h,然后慢慢升温至105-115℃,继续反应2-3h,得到分子量为8-10万的大分子热塑性聚酯树脂;其中,所述第一份二异氰酸酯与第二份二异氰酸酯的重量比为11:(10-12)。

17.通过采用上述技术方案,二异氰酸酯分两步加入,一方面有利于缩短反应时间,另一方面还可以减少副反应的发生。

18.可选的,加入第二份二异氰酸酯,继续反应0.8-1.2h后,以1-1.2℃/min的升温速率将温度升至105-115℃。

19.通过采用上述技术方案,升温速率过快对硅改性聚醚胶粘剂的柔韧性、表干时间均有影响,原因可能是升温速率过快会影响大分子热塑性聚酯树脂的分子量分布,甚至会发生分子自身内聚副产物,不利于获得分子量一致的直链结构,从而使硅改性聚醚胶粘剂的柔韧性以及表干时间均会受到影响。

20.可选的,所述硅改性聚醚胶粘剂的制备方法包括以下步骤:s1、将大分子热塑性聚酯树脂升温至125-135℃;s2、将新型烷基酚醛增粘树脂升温至125-135℃,投入高氯化聚乙烯与温度范围在125-135℃的大分子热塑性树脂,搅拌均匀后,得到预混物;s3、往ms预聚体中加入除水剂、抗氧剂、白炭黑,加热至115-125℃,搅拌反应2-3h后,转移至预混物中,然后充入氮气置换反应器中的空气,并降温至60℃左右,过滤挤出分装,制得快干型硅改性聚醚胶粘剂。

21.通过采用上述技术方案,新型烷基酚醛增粘树脂与大分子热塑性聚酯树脂升温至125-135℃后再与高氯化聚乙烯混合,有利于提高硅改性聚醚胶粘剂各组分的分散性能,从而得到均匀快干型的硅改性聚醚胶粘剂;另外,往硅改性聚醚胶粘剂中加入可以与水反应的除水剂,有利于延长硅改性聚醚胶粘剂的储存时间;往硅改性聚醚胶粘剂中加入抗氧剂,有利于提高硅改性聚醚胶粘剂的耐热性能与耐候性能;往硅改性聚醚胶粘剂中加入白炭黑,有利于提高硅改性聚醚胶粘剂的力学性能与耐磨性能。

22.优选的,所述除水剂选用原甲酸三乙酯。

23.通过采用上述技术方案,原甲酸三乙酯与水的反应活性非常高,除水效率高。

24.可选的,所述快干型胶粘剂还包括催干剂,所述催干剂由以下重量百分比的原料制成:金属有机化合物:1%胺类化合物:1-3%二氯甲烷:35-40%溶剂:余量。

25.通过采用上述技术方案,二氯甲烷的挥发速率高,在喷雾过程中,能够冷却周围空气,凝结水汽,让基材表面湿度明显增加,有利于提供与nco进行反应的oh;此外,金属有机化合物以及胺类化合物复配能够加强对nco与oh反应的催化作用,有利于加快硅改性聚醚胶粘剂在温度低于10℃、湿度低于40%的环境下的固化速度,从而提高硅改性聚醚胶粘剂在低温干燥环境中的使用性能。

26.其中,本技术采用的催干剂为喷剂形式,当配合硅改性聚醚胶粘剂使用时,在施胶前,先往基材上均匀喷洒一层催干剂,然后再往其中一个基材上施胶,施胶完毕后,将另一个基材对贴上去,施加压力后10-15s让其固定,最后静置固化即可,使用方便,同时不会影响硅改性聚醚胶粘剂的储存时间。

27.可选的,所述金属有机化合物包括铋类有机化合物和锌类有机化合物,所述铋类有机化合物选用异辛酸铋、新癸酸铋中的任意一种或几种的组合物;所述锌类有机化合物选用新癸酸锌、异辛酸锌中的任意一种或几种的组合物;所述胺类化合物选用双吗啉基乙基醚、乙醇胺、三乙胺中的任意一种或几种的组合物。

28.优选的,所述铋类有机化合物选用异辛酸铋,所述锌类有机化合物选用新癸酸锌,

所述异辛酸铋和新癸酸锌的重量比为(2-3):(3-2),所述胺类化合物选用双吗啉基乙基醚。

29.通过采用上述技术方案,异辛酸铋、新癸酸锌与双吗啉基乙基醚三者按本技术中的配比复配对nco与oh的反应具有强力催化作用,可以将硅改性聚醚胶粘剂在低温干燥环境中的表干时间控制在20-30min,既加速了硅改性聚醚胶粘剂的干燥速度,同时确保硅改性聚醚胶粘剂在低温干燥环境中有足够的开放时间。

30.可选的,所述溶剂包括乙酸乙酯、乙酸甲酯、丙酮中的任意一种或几种。

31.综上所述,本技术快干型胶粘剂具有至少具备以下有益效果:1.在ms预聚体的基础上加入新型烷基酚醛增粘树脂以及分子量在8-10万的大分子热塑性聚酯树脂,一方面可以加快硅改性聚醚胶粘剂的表干时间与固化速度,且不会生成气泡,有利于提高硅改性聚醚胶粘剂的初粘性能;另一方面,硅改性聚醚胶粘剂的表干时间在20-30min之内,施工性能好;2.低分子二醇选用2-丁基-2-乙基-1,3-丙二醇时,硅改性聚醚胶粘剂对表面具有蜡感的基材或者表面光滑的pet基材具有更强的附着力,且耐水解、耐候性能也较好;3.配备本技术的催干剂使用时,硅改性聚醚胶粘剂能够在低温干燥条件下使用。

具体实施方式

32.以下结合制备例、实施例和对比例对本技术作进一步详细说明。

33.新型烷基酚醛增粘树脂制备例制备例1-2中新型烷基酚醛增粘树脂各组分的用量分别如下表1。

34.表1制备例1-2中新型烷基酚醛增粘树脂各组分的用量原料制备例1制备例2乙酸乙酯/kg100100硅烷偶联剂kh560/kg1.121.92烷基苯酚甲醛树脂/kg2832无水乙醇/kg2.243.84制备例1-2中新型烷基酚醛增粘树脂的制备方法如下:往乙酸乙酯中加入烷基苯酚甲醛树脂,搅拌溶解后,加入无水乙醇与硅烷偶联剂,搅拌反应8h,然后升温至80℃,抽真空回收乙酸乙酯和无水乙醇,再升温至100℃,抽真空去除水分,制得新型烷基酚醛增粘树脂。

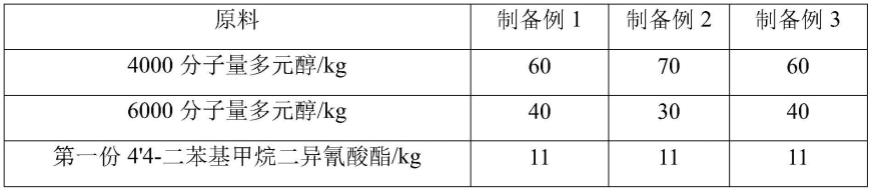

35.大分子热塑性聚酯树脂制备例制备例1-6中大分子热塑性聚酯树脂各组分的用量分别如下表2。

36.表2制备例1-6中大分子热塑性聚酯树脂各组分的用量

本制备例中,4000分子量聚酯多元醇的羟值为28kohmg/g,6000分子量聚酯多元醇的羟值为18.5kohmg/g。另外,制备例1、3-6中异氰酸根与羟基的摩尔比为0.95,制备例2中异氰酸根与羟基的摩尔比为0.90。

37.制备例1-6中大分子热塑性聚酯树脂的制备方法包括以下步骤:在110℃将聚酯多元醇融化后,抽真空除去水分,然后降温至70℃,按表2中的配比加入第一份4’4-二苯基甲烷二异氰酸酯,搅拌反应1.5h,然后加入2-丁基-2-乙基-1,3-丙二醇或丙二醇,继续搅拌反应2h后,补充加入第二份4’4-二苯基甲烷二异氰酸酯,继续反应1h,然后以较慢的升温速率升温至110℃,继续反应2.5h,得到大分子热塑性聚酯树脂。其中,制备例1-2、5-6中加入第二份4’4-二苯基甲烷二异氰酸酯后的升温速率限定为1℃/min,制备例3中升温速率限定为1.2℃/min,制备例4中升温速率限定为4℃/min。

38.催干剂制备例制备例1-4中催干剂各组分的用量如下表3.表3制备例1-4中催干剂各组分的重量百分比原料催干剂1催干剂2催干剂3催化剂4异辛酸铋0.4%0.4%0.6%1%新癸酸锌0.6%0.6%0.4%0双吗啉基乙基醚1%1%3%1%二氯甲烷035%40%35%乙酸乙酯98%63%56%63%制备例1-4中催干剂的制备方法如下:在调配釜中,按表3中的配方输入乙酸乙酯、二氯甲烷,50rpm低速搅拌下加入异辛酸铋、新癸酸锌和双吗啉基乙基醚,搅拌均匀后分装,即可得到催干剂。实施例

39.实施例1-11中快干型胶粘剂各组分的重量百分比如下表4。

40.表4实施例1-11中快干型胶粘剂各组分的重量百分比

实施例1一种快干型胶粘剂仅包括硅改性聚醚胶粘剂,硅改性聚醚胶粘剂的制备方法包括以下步骤:将新型烷基酚醛增粘树脂升温至130℃,投入高氯化聚乙烯与温度范围在130℃的大分子热塑性树脂,搅拌均匀后,得到预混物;往ms预聚体中加入除水剂、抗氧剂、白炭黑,加热至120℃,搅拌反应2.5h后,转移至预混物中,然后充入氮气置换反应器中的空气,并降温至60℃左右,过滤挤出分装,制得硅改性聚醚胶粘剂。

41.其中,本实施例的ms预聚体购于日本钟渊化工,高氯化聚乙烯为hcpe-l级。

42.实施例2一种快干型胶粘剂,与实施例1的区别在于:新型烷基酚醛增粘树脂与大分子热塑性聚酯树脂选用的制备例与重量占比不同,高氯化聚乙烯的重量占比不同。

43.实施例3一种快干型胶粘剂,与实施例1的区别在于:

大分子热塑性聚酯树脂采用制备例3中制得的大分子热塑性聚酯树脂。

44.实施例4一种快干型胶粘剂,与实施例1的区别在于:大分子热塑性聚酯树脂采用制备例4中制得的大分子热塑性聚酯树脂。

45.实施例5一种快干型胶粘剂,与实施例1的区别在于:大分子热塑性聚酯树脂采用制备例5中制得的大分子热塑性聚酯树脂。

46.实施例6一种快干型胶粘剂,与实施例1的区别在于:大分子热塑性聚酯树脂采用制备例6中制得的大分子热塑性聚酯树脂。

47.实施例7一种快干型胶粘剂,与实施例1的区别在于:还加入了0.2wt%抗氧剂1010。

48.实施例8一种快干型胶粘剂,与实施例7的区别在于:快干型胶粘剂还包括制备例1中制得的催干剂。

49.实施例9一种快干型胶粘剂,与实施例7的区别在于:快干型胶粘剂还包括制备例2中制得的催干剂。

50.实施例10一种快干型胶粘剂,与实施例7的区别在于:快干型胶粘剂还包括制备例3中制得的催干剂。

51.实施例11一种快干型胶粘剂,与实施例7的区别在于:快干型胶粘剂还包括制备例4中制得的催干剂。

52.对比例对比例1一种胶粘剂,与实施例1的区别在于:制备例1制得的新型烷基酚醛增粘树脂选用等量的制备例1制得的大分子热塑性聚酯树脂代替。

53.对比例2一种胶粘剂,与实施例1的区别在于:制备例1制得的大分子热塑性聚酯树脂选用等量的制备例1制得的新型烷基酚醛增粘树脂代替。

54.对比例3一种胶粘剂,其制备方法如下:将110kgms聚合物、50kg平均相对分子质量为5000的聚氧化丙烯二醇、100kg纳米碳酸钙、35kg白炭黑、0.52kg抗氧剂1010、0.52kguv327依次投入行星搅拌机桶中,高速分散搅拌,在110℃条件下真空至-0.095mpa脱水2.5h,降温冷却至35℃,然后按顺序加入3.5kg

硅烷偶联剂kh550、0.71kg催化剂二月桂酸二丁基锡,然后抽真空,搅拌均匀,出料包装,得到胶粘剂。

55.性能检测数据粘度:参照astmd 1084,测试转速:10rpm;表干时间:指触干燥时间,测试条件:23℃

×

50%rh或-10℃

×

30%rh;固化速度:测试条件:23℃

×

50%rh或-10℃

×

30%rh;抗拉强度:参照iso 137;剪切强度:参照iso 137;伸长率:参照iso 137;抗下垂性:参照gb/t 13477.6,测试温度:70℃;肖氏硬度:参照iso 868。

56.表5实施例1-7与对比例1-3中胶粘剂的性能数据3中胶粘剂的性能数据其中,表干时间与固化速度测试的条件为23℃

×

50%rh。

57.根据实施例1与对比例1并结合表5可知,新型烷基酚醛增粘树脂采用等量的大分子热塑性聚酯树脂代替时,硅改性聚醚胶粘剂的伸长率有所提高,但是,硅改性聚醚胶粘剂的表干时间延长、固化速度降低,同时,硅改性聚醚胶粘剂的抗下垂性能也降低,不利于瓷

砖粘接的施工。

58.根据实施例1与对比例2并结合表5可知,大分子热塑性聚酯树脂采用等量的新型烷基增粘树脂代替时,硅改性聚醚胶粘剂的表干时间延长、固化速度降低、伸长率与抗下垂性能也降低,同样不利于瓷砖粘接的施工。

59.根据实施例1-7与对比例3并结合表5可知,与现有的硅改性聚醚胶粘剂相比,本技术中的硅改性聚醚胶粘剂表干时间更快、伸长率更高,且抗下垂性能好,对于瓷砖的粘接具有较好的施工性能,同时有利于提高瓷砖的初粘性能。

60.根据实施例1与实施例3-4并结合表5可知,升温速率控制在1-1.2℃/min,更有利于提高硅改性聚醚胶粘剂的伸长率和固化速度,也就是升温速率控制在1-1.2℃/min时,硅改性聚醚胶粘剂的柔韧性更好,且硅改性聚醚胶粘剂的干燥速度快且无气泡,初粘性能好。

61.根据实施例1与实施例6并结合表5可知,4’4-二苯基甲烷二异氰酸酯一步加入时,硅改性聚醚胶粘剂的表干时间延长,伸长率降低。也就是说,4’4-二苯基甲烷二异氰酸酯一步加入容易影响硅改性聚醚胶粘剂的固化速度;另外,硅改性聚醚胶粘剂的伸长率降低,说明硅改性聚醚胶粘剂的柔韧性降低,硅改性聚醚胶粘剂抵抗温湿度形变的能力变差。

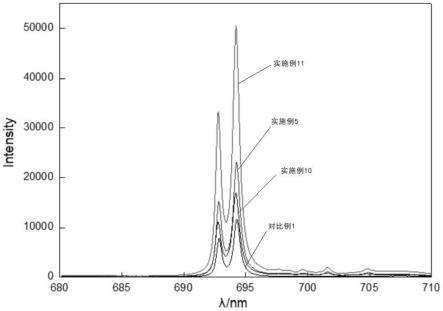

62.表6实施例7-11中快干型胶粘剂的性能数据项目实施例7实施例8实施例9实施例10实施例11表干时间(min)6859262342固化速度(mm/24h)1.51.84.44.53.0其中,表干时间与固化速度测试的条件为-10℃

×

30%rh,实施例8-11中的硅改性聚醚胶粘剂上均匀喷洒等量对应的催干剂。

63.根据实施例7与实施例8-11并结合表6中的数据可知,加入催干剂,有利于提高硅改性聚醚胶粘剂在低温干燥条件下的表干时间与固化速度。

64.根据实施例8与实施例9并结合表6可知,加入二氯甲烷有利于加速硅改性聚醚胶粘剂的固化速度。

65.根据实施例8与实施例11并结合表6中的数据可知,金属有机化合物选用异辛酸铋和新癸酸锌,胺类化合物选用双吗啉基乙基醚时,硅改性聚醚胶粘剂在低温干燥条件下的表干时间在20-30min以内。

66.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。