1.本发明涉及靶体粒子束成像领域,具体涉及一种粒子束激发用发光材料及其制备方法。

背景技术:

2.目前,基于质子加速器衍生的应用越来越广泛,如中子治癌、中国散裂中子源、加速器驱动次临界系统等,都是利用加速器将质子加速到一定能量轰击目标靶,进而产生中子,并对产生的中子进行研究和利用。而质子轰击靶点的位置及强度分布对靶的使用非常关键。为了准确判断质子束流轰击到靶体的位置和束流分布,目前使用的方法是,在金属靶体前窗表面增加一层影像涂层,入射的粒子束轰击该影像涂层时,影像涂层会发出特定波长范围的光,通过将影像涂层发出的光收集、引出并成像,可判断高能质子束流轰击到靶体前窗位置的分布和强度。

3.现有技术是通过共沉淀法合成或者融熔后破碎得到发光粉末材料,并通过火焰喷涂的方法将该材料喷涂到靶体表面形成影像涂层,但是现有技术中所制备得到的该种影像涂层存在发光性能差的缺陷。

技术实现要素:

4.本发明提供一种粒子束激发用发光材料及其制备方法,采用该材料制成的影像涂层的发光性能好。

5.根据第一方面,一种实施例中提供一种粒子束激发用发光材料的制备方法,包括:

6.混合步骤:将氧化铝粉末和氧化铬粉末混合,得到生料粉末;

7.成型步骤:对生料粉末进行研磨,然后冷压成型,得到压片;

8.烧结步骤:将压片置于空气氛围下烧结,得到发光材料。

9.进一步地,氧化铬中的铬占所述发光材料的质量分数为0.1%~10%。

10.进一步地,烧结步骤中,烧结温度为800℃~1800℃,烧结时间为10min~1000min。

11.优选地,烧结步骤中,烧结温度为1300~1600℃,烧结时间为1-10h。

12.根据第二方面,一种实施例中提供一种粒子束激发用发光材料,该发光材料是由上述第一方面的制备方法制备得到。

13.进一步地,发光材料包括氧化铝粉末和氧化铬粉末,其中氧化铬中的铬占发光材料的质量分数为0.1%~10%。

14.优选地,氧化铬中的铬占所述发光材料的质量分数为1-5%。

15.本发明的制备方法中,将氧化铝与氧化铬混合后,采用冷压成型工艺制备得到压片材料,再对压片材料进行烧结,得到本技术的发光材料。其中,通过调节发光材料中铬的含量以及烧结温度,可以制备得到发光性能好的发光材料。

附图说明

16.图1为实施例1-7中制备所得样品的实物图;

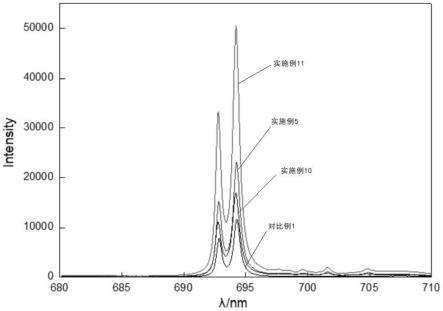

17.图2为实施例1、4-7中制备所得样品的光致发光性能对比图;

18.图3为实施例5、8-9中制备所得样品的光致发光性能对比图;

19.图4为实施例5、实施例10-11以及对比例1所得样品的光致发光性能对比图;

20.图5为实施例12混合所得生料粉末的元素分布图;

21.图6为实施例12混合所得生料粉末的具体元素的分布图;

22.图7为对比例2混合所得生料粉末的具体元素分布图。

具体实施方式

23.下面通过具体实施方式对本发明作进一步详细说明。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

24.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵守的。

25.为了进一步说明本技术,以下结合实施例对本技术提供的一种粒子束激发用发光材料及其制备方法进行详细描述,但是应当理解,这些实施例是在以本技术技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本技术的特征和优点,而不是对本技术权利要求的限制,本技术的保护范围也不限于下述的实施例。

26.在本发明实施例中,采用球磨、成型和高温烧结的组合方式来制备粒子束激发用发光材料,通过控制发光材料中铬的含量和烧结温度进而得到具有优异发光性能的发光材料。

27.根据第一方面,本发明提供一种粒子束激发用发光材料的制备方法,包括:

28.混合步骤:将氧化铝粉末和氧化铬粉末混合,得到生料粉末。

29.成型步骤:对生料粉末进行研磨,然后冷压成型,得到压片。

30.烧结步骤:将压片置于空气氛围下烧结,得到发光材料。

31.进一步地,氧化铬中的铬占发光材料的质量分数为0.1%~10%,优选地,铬占发光材料的质量分数为1~5%,更优选地,铬占发光材料的质量分数为0.5%~1.5%。

32.进一步地,烧结步骤中,烧结温度为800~1800℃,烧结时间为10min-1000min;优选地,烧结温度为1300~1600℃,烧结时间为1~10h,更优选地,烧结温度为1400℃,烧结时间为6h。

33.进一步地,混合步骤具体为:采用湿法球磨的方法将氧化铝和氧化铬粉末混合,得到浆料,将浆料干燥,得到生料粉末。采用球磨的方式对氧化铝和氧化铬进行混合,可以提高混合物表面的表面能,适当地提高氧化铝和氧化铬的表面能有利于两者充分结合,达到

将铬掺杂到氧化铝中的目的,最终可以得到混合均匀的氧化铝和氧化铬混合物。其中,湿法球磨相对比干法球磨而言,在提高粉磨效率的同时,还可以减小粉体的粒径。

34.进一步地,混合步骤中,将氧化铝和氧化铬混合时,选用无水乙醇作为溶剂,由于无水乙醇容易挥发,有利于后续粉体的干燥。

35.优选地,将氧化铝和氧化铬粉末通过湿法球磨的方式混合时,混合时间≥3h,优选为6h。氧化铬与氧化铝的混合物在球磨过程中,当粉末的粒度被粉碎到一定程度时,随着球磨时间的延长,粒度反而有所增大,出现反粉碎现象,即过度球磨造成粉体团聚,因此,为了获得合适的粉体粒度,需要对球磨的时间进行控制。

36.优选地,浆料的干燥温度≥50℃,干燥时间≥3h;更优选地,浆料的干燥温度为80℃,干燥时间为12h。

37.进一步地,成型步骤中,将含聚乙烯醇的无水乙醇溶液与生料粉末混合后再进行研磨,研磨时间为10min-120min,对研磨后的混合物冷压成型,压力为5~30mpa,保压时间为10-120min;优选地,压力为10mpa,保压时间为10min。

38.聚乙烯醇在聚乙烯醇和无水乙醇溶液中的质量分数≤10%;优选地,聚乙烯醇的质量分数为1%。聚乙烯醇在研磨过程作为粘结剂,使生料粉末粘合成块。

39.需要说明的是,本技术实施例中通过烧结所得到的的压片材料无需再经过其他处理,即可用来作为粒子束轰击用的目标靶材料。

40.根据第二方面,本发明提供一种粒子束激发用发光材料,该发光材料是由上述第一方面的制备方法制备得到。

41.进一步地,发光材料包括氧化铝粉末和氧化铬粉末,其中铬占发光材料的质量分数为0.1%~10%;优选地,铬占发光材料的质量分数为1-5%;更优选地,铬占发光材料的质量分数为0.5%~1.5%。

42.实施例1

43.混合步骤:将氧化铝和氧化铬加入到无水乙醇中,得到混合物,采用湿法球磨的方法在转速为180r/min条件下对混合物球磨混合6h,得到浆料,再将浆料在80℃下干燥12h,得到生料粉末。

44.成型步骤:将聚乙烯醇与生料粉末混合得到混合物,再对混合物研磨,研磨时间为8min。然后再将研磨后的混合物冷压成型,得到压片,其中,压力为10mpa,保压时间为10min。

45.烧结步骤:将压片在1300℃的空气氛围下烧结4h,得到铬的质量分数为1%的发光材料。

46.实施例2-7

47.实施例2-7与实施例1的不同之处在于烧结温度,实施例2未对压片进行烧结,实施例3的烧结温度为1250℃,实施例4的烧结温度为1350℃,实施例5的烧结温度为1400℃,实施例6烧结温度为1450℃,实施例7的烧结温度为1500℃。

48.对实施例1、4-7获得的发光材料用拉曼光谱仪进行光致发光性能测试,测试时绿光激发功率为0.0001mw,时间0.1s,获得其680-720nm波段发光强度数据,其结果如图2所示。

49.实施例8-9

50.实施例8-9与实施例5的不同之处在于发光材料中铬的含量,实施例8中发光材料中铬的质量分数为0.5%,实施例9中发光材料中铬的质量分数为1.5%。

51.对实施例5、8-9获得的发光材料用拉曼光谱仪进行光致发光性能测试,绿光激发功率为0.0001mw,时间0.1s,获得其680-720nm波段发光强度数据,其结果如图3所示。

52.实施例10-11

53.实施例10与实施5的不同之处在于烧结时间,实施例10的烧结时间为2h,实施例11的烧结时间为6h。

54.实施例12

55.将氧化铝和氧化铬混合,采用球磨的方法对混合物球磨混合30min,得到生料粉末。

56.对比例1

57.本对比例参照现有技术,采用共沉淀法制备发光材料,然后将制备得到的发光材料采用低功率火焰喷涂法制备得到影像涂层材料,具体方法可参见专利cn104793233b说明书第0028段至0032段。其中,本对比例中,铬掺杂的氧化铝粉体中,铬的质量分数为1%,需要说明的是,火焰喷涂工艺中,火焰喷涂功率的大小与喷涂燃料中乙炔和氧气的载气量有关,通常情况下,乙炔和氧气载气量低,火焰喷涂功率也低,本对比例中,喷涂燃料中,乙炔的载气量为56l/min,氧气的载气量为33l/min(具体火焰喷涂工艺参数参见《cr

3

掺杂al2o3陶瓷粉体火焰喷涂工艺探究》的表1中的c组,doi 10.3969/j.jssn.1674-7127.2015.03.007)。

58.对比例2

59.对比例2与实施例12的不同之处在于,对比例2在混合时采用坩埚对氧化铝和氧化铬进行研磨混合,混合时间为30min。

60.对实施例5、实施例10和实施例11获得的发光材料以及对比例1制备得到的影像涂层材料用拉曼光谱进行光致发光性能测试,绿光激发功率为0.0001mw,时间为0.1s,获得其在690-700nm波段发光强度的数据,其结果如图4所示。

61.对实施例12及对比例2制备得到的生料粉末的元素分布情况进行表征,其结果如图5-7所示。

62.实验结果

63.如图1为实施例1-7所得发光材料的实物图,从图中可以看出,随着烧结温度的提高,压片材料的颜色变成粉红色,并不断加深。

64.如图2为实施例1、4-7所得发光材料的拉曼光谱绿光激发发光强度的测试结果,由图中可以看出,在温度为1400℃时,材料的发光强度最高,说明在烧结温度为1400℃下获得的发光材料的发光效果最好。

65.如图3为实施例5、8-9所得发光材料的拉曼光谱绿光激发发光强度的测试结果,由图中可以得到,在发光材料中铬的质量分数为1%时,发光材料的强度最高,说明发光材料中铬的质量分数为1%时,发光材料的发光效果最好。由此可知,在制备发光材料时,其他条件相同的情况下,烧结温度为1400℃,发光材料中铬的质量分数为1%时,可以制备获得发光效果优异的发光材料。

66.如图5-7分别为实施例12与对比例2制备所得到的生料粉末的元素分布图,从图7

可以看出,用坩埚研磨混合的方法得到的生料粉末中的铬元素有明显聚集现象,即铬元素在氧化铝中分散不均匀;而从图5-6中可以看出,经湿法球磨混合制备所得到的生料粉末分布更均匀,原因是,湿法球磨混合可以适当提高氧化铝和氧化铬的表面能,从而使得氧化铝和氧化铬更容易结合,又因为湿法球磨可以减小粉末的粒径,进而使得铬更充分地进入氧化铝晶格中,得到混合效果优异的材料。

67.如图4为实施例5、实施例10-11所得发光材料和对比例1所得涂层材料的拉曼光谱绿光激发发光强度的测试结果,由图中可以得到,在相同的测试条件下,本技术中的实施例在烧结温度为6h时发光材料的发光效率最高。且与对比例1相比,本技术的实施例5、实施例10-11制备所得到的发光材料的发光效率有了大幅提高,一方面,因为现有技术中的影像涂层一般为喷涂层,喷涂层会存在较多的空隙,而本技术的发光材料制成压片后,压片表面的致密性高,使得粒子束轰击目标靶的发光效率高,进而使得发光材料的发光性能好;另外一方面,湿法球磨可以使得氧化铬与氧化铝混合更均匀,有利于铬元素与氧化铝的均匀互溶,由于该材料能发光的本质是cr

x

al

2-x

o3中铬元素的激发发光,所以铬元素的有效互溶使得发光中心更多,材料的发光效率就越高。

68.综上所述,本技术中采用湿法球磨、冷压成型以及高温烧结的方法制备得到的发光材料的发光性能较共沉淀法制备得到的影像涂层的发光性能优异。

69.以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。