1.本发明涉及叶片制造技术领域,尤其是涉及一种离心通风机三元流叶轮叶片的加工方法。

背景技术:

2.由于工业化生产的要求,高效化是未来风机发展的主要方向。传统的离心通风机叶片形状有平板形、圆弧形和中空机翼形等几种,其各有优点。平板形叶片加工制造简单,中空机翼形叶片具有优良的空气动力特性,圆弧形叶片则在制作成本和流动效率方面介于两者之间。尽管如此,这三种结构形式的叶片均属于二维叶片,不完全能够适应气体在风机叶轮中的流动规律,造成了一定的能量损失。

3.在离心风机中采用三元流叶片,以完全适应气体在叶轮中的流动特性,减少流动损失,提高风机整机效率,并且实际运行结果表明叶轮流动效率和风机整机流动效率获得了大幅提高。然而,与常规二维风机叶轮叶片的加工成本比较,新型的三元流风机叶片加工异常困难,首先在气动设计完成后,需要采用数控机床铣制叶片的加工模具,通常采用五轴加工中心制作模具,五轴加工中心设备费用极高,仅三元流叶片的模具材料费及加工费,会导致风机主机制作成本大大提高。另外,通风机型号众多,每种型号的风机叶片形状都不相同,各种型号的模具无法通用,左旋风机和右旋风机的叶片模具也无法通用,这些原因制约了三元流风机的市场推广速度,限制了三元流叶轮在离心通风机上的应用。

技术实现要素:

4.为了解决以上三元流叶轮的生产制造成本高,难以满足实际需求的技术问题,本发明提供了一种离心通风机三元流叶轮叶片的加工方法。

5.本发明的技术问题是通过以下技术方案实现的:一种离心通风机三元流叶轮叶片的加工方法,包括如下操作步骤:步骤a,根据叶片三维模型,通过三维建模软件制作钢板插接模具压合模片切面轮廓图;a1,制作叶片模型,对叶片模型的叶面模块化切割,形成若干个切割模块拼合的叶片切割模块;a2,对每个切割模块与叶片的切面提取切面轮廓的中线,形成叶片切面线束;a3,在叶片切面线束的上方和下方分别做上基准线与下基准线;a4,每条叶片切面线束端点与上基准线做垂线形成上模片切面;每条叶片切面线束与下基准面做垂线形成下模片切面;从而形成压合模片切面轮廓图;步骤b,根据压合模片切面轮廓图形成下料图下料,制作拼接钢板插接模具;步骤c,对钢板插接模具的叶片压合面进行精细化处理,消除插接钢板压合面之间的阶梯层;并将钢板插接模具固定在压力设备上;步骤d,叶片料板进行切割下料,并对叶片料板加热和冷却处理,随后将叶片料板

放置在钢板插接模具中压制成型。

6.作为优选,步骤a1中每个切割模块的宽度尺寸在5-8mm之间;且每个切割模块的宽度尺寸都相同。

7.作为优选,在步骤a4后还包括,在叶片切面线束沿基准线的两端点处分别做与上下基准线垂直的垂线,形成模片找正基线。

8.作为优选,所述钢板插接模具包括上模板模块、下模板模块、上底板和下底板;所述上模板模块设置在上底板上;所述下模板模块设置在下底板上;所述上模板模块与下模板模块压合连接,所述上模板模块与下模板模块的压合连接面与叶片型面相适配。

9.作为优选,所述下模板模块由若干下模板依次排列组成;单片所述下模板的底部设置有下凸起插块;所述下模板通过下凸起插块与下底板插接。

10.作为优选,所述上模板模块由若干上模板依次排列组成;单片所述上模板的底部设置有上凸起插块;所述上模板通过上凸起插块与上底板插接。

11.作为优选,在所述上模板模块和下模板模块的侧端设置有加强筋组,所述加强筋组分别焊接连接上模板模块与下模板模块。

12.作为优选,在所述上模板模块与下模板模块的压合面上对应设置有定位孔;在所述下模板模块的定位孔上设置有定位销轴。

13.作为优选,步骤c中对钢板插接模具的压合面上相邻插接钢板之间的阶梯处焊接处理,形成焊瘤,对焊后压合面进行型线打磨。

14.作为优选,步骤d中对叶片料板的加热温度为550℃-750℃,加热时间为3.5h-4h;叶片料片的冷却温度为150℃-250℃。

15.综上所述,本发明具有如下有益效果:1.本发明的三元流叶轮叶片的加工方法通过三维建模软件模拟制作钢板插接模具三维模型,进而转化制作钢板插接模具,通过钢板插接模具的压合面与待加工的叶片表面型线吻合,从而压制出所需要的叶片,叶片的钢板插接模具制作工艺简单,生产制作成本低,不仅能消除传统的需要五轴加工中心制作模具的成本高的问题,同时进行不同叶片模具制作也不会增加生产成本,进而大大降低三元流离心通风机整体制作成本,钢板插接模具压制成型简化了制作工序,提高了生产效率。

16.2.本发明中对相邻插接钢板的阶梯处进行焊接处理,不仅能稳固连接相邻的插接钢板,同时可以有效消除断层,保证压合面的光滑,进而使压合面与待加工的叶片型线相适配;在进行叶片料板压合前进行退火热处理,消除组织缺陷,提高料板的力学性能,减少残余应力。

附图说明

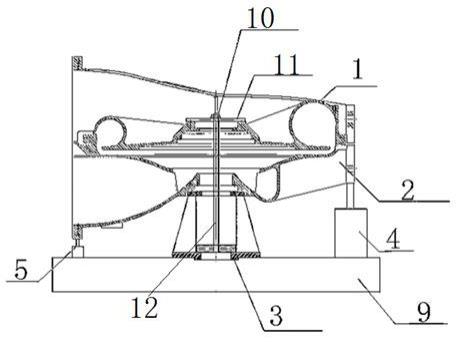

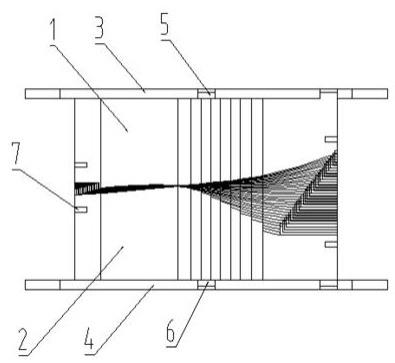

17.图1为三元流叶轮叶片结构示意图;图2为叶片切割模块平面结构示意图;图3为叶片切割模块结构示意图;图4为叶片切面线束示意图;图5为压合模片切面轮廓图;图6为钢板插接模具结构正视图;

图7为钢板插接模具结构侧视图;图8为下底板结构示意图;图9位下模板模块结构示意图。

18.附图标记说明:1、上模板模块;2、下模板模块;3、上底板;4、下底板;5、上凸起插块;6、下凸起插块;7、加强筋组;8、定位销轴。

具体实施方式

19.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。

20.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

21.本发明公开了一种离心通风机三元流叶轮叶片的加工方法,如图1所示,具体包括如下操作步骤;步骤a,设计叶片三维模型,根据叶片三维模型,通过三维建模软件制作钢板插接模具压合模片切面轮廓图;三维建模软件可以采用solidworks软件;a1,制作叶片模型,对叶片模型的叶面模块化切割,形成若干个切割模块拼合的叶片切割模块;具体的叶面模块化切割操作步骤为:如图1、图2和图3所示;以叶片与叶轮后盘相交的起点为点a、终点为点b,叶片与叶轮前盘相交的起点为点d、终点为点c;连接点a与点b形成直线ab;做点c与直线ab的垂线形成交点e;点c、点b与点e形成平面ceb;直线ab位于平面ceb的某个垂面上;将这个垂面命名为平面m;利用平面m对叶片切割,形成若干个切面模块拼合的叶片切割模块;每个切割模块的宽度尺寸在5-8mm之间;且每个切割模块的宽度尺寸都相同,切割模块的宽度尺寸为后期单个插接钢板的厚度尺寸,因此每个切割模块的宽度尺寸选择不宜过大,否则容易导致制作的模板精度达不到加工叶片要求,增加加工难度。

22.a2,如图4所示,对每个切割模块与叶片的切面提取切面轮廓的中线,所有切割模块的中线形成叶片切面线束;叶片切面线束形成的三维轮廓面即为模具的型面;a3,如图4所示,连接叶片切面线束的点a1和b1形成直线a1b1;平行于直线a1b1在叶片切面线束的上方和下方分别做上基准线与下基准线;a4,每条叶片切面线束端点与上基准线做垂线形成上模片切面;每条叶片切面线束与下基准面做垂线形成下模片切面;从而形成压合模片切面轮廓图;a5,如图5所示,由于直线a1d1和直线b1c1的上下基准线不垂直,导致按照压合模片切面轮廓图下料后的上下模板不好找正,故经过a1和b1分别做垂线与上下基准线垂直,形成模片找正基线;方便后期插接钢板的插接后找正。

23.每条叶片切面线束与上基准线、两端垂线形成上模片切面图,每条叶片切面线束与下基准线、两端垂线形成下模片切面图;所有对应的叶片切面线束形成的上下模片切面图形成钢板插接切面轮廓下料图;同时为了方便模片与底板之间的定位,在上基准线与下基准线上分别设置凸起,以便下料后模板与底板插接连接。

24.在上述步骤完成后根据上模片切面图和下模片切面图进行三维建模,形成钢板插

接模具的三维模型图,预先模拟后期钢板插接制作,降低制作障碍。

25.步骤b,根据钢板插接模具压合模片切面轮廓图形成若干个插接钢板的下料图和最终形成的上模片切面图与下模片切面图为参考,用激光切割机分别按照尺寸要求进行上模板和下模板以及底板的板块切割下料,后拼接连接形成钢板插接模具;如图6-图9所示,所述钢板插接模具包括上模板模块1、下模板模块2、上底板3和下底板4;所述上模板模块1设置在上底板3上;所述下模板模块2设置在下底板4上;所述上模板模块1与下模板模块2压合连接,所述上模板模块1与下模板模块2的压合连接面与叶片型面相适配。

26.所述上模板模块1由若干上模板依次排列组成;单片所述上模板的底部设置有上凸起插块5;在上底板3上开设有对应上凸起插块5的长条孔,单片上模板通过上凸起插块5依次插接在上底板3上的长条孔中。

27.所述下模板模块2由若干下模板依次排列组成;单片所述下模板的底部设置有下凸起插块6;在下底板4上开设有对应下凸起插块6的长条孔,单片下模板通过下凸起插块6对应插接在下底板4上的长条孔中,方便了插接钢板在底板上的固定。

28.在所述上模板模块1和下模板模块2的侧端设置有加强筋组7,加强筋组7分别焊接连接上模板模块1与下模板模块2,进一步分别加固连接上模板与下模板形成上下模板模块。

29.在上模板模块1与下模板模块2的压合面上对应设置有定位孔;在下模板模块2的定位孔上设置有定位销轴8,从而实现上模板模块1与下模板模块2的准确定位。

30.步骤c,对钢板插接模具的叶片压合面进行精细化处理,在相邻的插接钢板压合面的阶梯处焊接处理,用焊瘤填满断层,后进行焊后打磨,消除插接钢板压合面之间的阶梯层;保证压合面型线光滑,用颜色或者白粉检查压合面,保证上模板模块1与下模板模块2的良好压合接触;对底板与模板的接触处满焊处理后,并将钢板插接模具固定在压力设备上;步骤d,叶片料板通过激光切割机进行切割下料,并对切割后的叶片料板加热和冷却处理,具体的为,将叶片料板放在电炉内加热,进炉温度为常温,快速升温至250℃,然后按照升温速度为100℃/h升温,使料板加热后温度在550℃-750℃之间,均热3.5h-4h,后将料片在电炉内自然冷却至150℃-250℃之间出炉;将加热冷却后的料板放置在下模板模块的压合面上,上下模具贴合,完成叶片压型,从而消除组织缺陷,提高料板的力学性能,减少残余应力。

31.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其他形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其他领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。