1.本发明属于离心风机生产技术领域,具体涉及一种多级离心风机壳体加工方法。

背景技术:

2.多级离心风机一对壳体的形状是不规则的,装配时尺寸和形位公差(同轴度垂直度等)要求的很严格,使用现有的普通设备加工难度相当大。

3.cn216554602u实用新型公开了一种工业通风机机壳整体装配结构,包括机壳主体、设置于机壳主体底部的机壳底和设置于机壳主体后侧的机壳侧板,机壳主体后侧和底部均设置有第一连接环,机壳底的顶部和机壳侧板的侧面分别设置有第二连接环,第一连接环上分别若干第一连接孔和若干定位卡紧柱,第二连接环上分别设置有若干第二连接孔和若干卡接孔,定位卡紧柱穿过卡接孔,使第二连接环与第一连接环贴合卡紧,第一连接孔内设置有螺钉,螺钉穿过第一连接孔和第二连接孔并装配有第一螺母;该工业通风机机壳整体装配结构通过把现有的通风机机壳设置成机壳主体、机壳底和机壳侧板,并采用机械紧固方式连接,代替传统的焊接工艺,避免焊接变形的情况发生。cn216554602u中的工业通风机机壳结构相对简单,包括机壳主体、机壳底和机壳侧板,装配时仅通过定位卡紧柱即可,而本技术中的多级离心风机的进气机壳和出气机壳不对称且结构复杂,无法通过cn216554602u中的技术方案进行装配。

4.cn215469198u申请涉及一种风机机壳辅助对接装置,涉及风机机壳生产设备技术的领域,其包括焊接台、支撑台、底部调节机构以及顶部调节机构,顶部调节机构包括驱动组件、双向螺杆、顶部滑块以及调节杆,支撑台上开设有顶部槽,顶部滑块分别设置在顶部槽内,顶部滑块的顶部与调节杆连接,调节杆用于对风机机壳进行位置调节,双向螺杆的两端分别贯穿顶部滑块设置,双向螺杆的两端与支撑台转动连接,双向螺杆沿顶部槽的长度方向设置,双向螺杆伸出支撑台的一端与驱动组件连接,驱动组件用于驱动双向螺杆进行转动。cn215469198u申请通过驱动组件,能够实现上机壳和下机壳的准确对接,便于焊接人员对上机壳和下机壳进行焊接,进而提高工作效率。cn215469198u中将上机壳和下机壳的准确对接是外周的对接,如果上机壳和下机壳中的对应孔同轴度差,那么即使外周对接上,也无法顺利完成装配。

技术实现要素:

5.本发明针对上述问题,提供了一种多级离心风机壳体加工方法。

6.为了达到上述目的,本发明采用的技术方案为:一种多级离心风机壳体加工方法,包括以下步骤:步骤一铸造生产进气机壳和出气机壳,所述进气机壳开设有风机轴孔一,所述出气机壳开设有风机轴孔二;步骤二分别利用工装支撑固定进气机壳和出气机壳,对所述进气机壳和出气机壳的正反两面进行机加工;所述工装包括处于中心区域的竖直的圆筒件,所述圆筒件的轴线

与风机轴孔一或风机轴孔二的轴线重合;步骤三通过连接孔将进气机壳和出气机壳合装成一体。

7.作为优选,所述工装包括工装一和工装二;所述工装一的圆筒件上部水平固定连接有圆凸台形的支撑部一,所述工装一的圆筒件下部水平固定连接有底座一,所述支撑部一和底座一之间固定连接有多个加强板一;所述支撑部一的中心开设有竖直的通孔一;所述底座一的中心开设有竖直的螺纹通孔;所述通孔一、螺纹通孔与工装一圆筒件的轴线重合;所述工装二的圆筒件上部水平固定连接有支撑部二,所述工装二的圆筒件下部水平固定连接有底座二,所述支撑部二和底座二之间固定连接有多个加强板二;所述支撑部二的中心开设有竖直的通孔二;所述支撑部二还均衡开设有多个竖直的螺纹盲孔;所述通孔二与工装二圆筒件的轴线重合。

8.作为优选,步骤二中在对所述进气机壳反面进行加工时,利用工装一的支撑部一与进气机壳的风机轴孔一外侧配合,所述加工包括进气机壳的风机轴安装孔的加工;然后利用双头螺杆由上到下依次穿过支撑部一的通孔一和工装一的圆筒件,双头螺杆的下端与底座一的螺纹通孔配合,双头螺杆的上部水平套设压板,所述压板通过上方的螺母压紧,所述螺母与双头螺杆的上部螺纹连接。

9.作为优选,步骤二中在对所述出气机壳反面进行加工时,利用工装一的支撑部一与出气机壳的风机轴孔二外侧配合,所述加工包括出气机壳(风机轴安装孔的加工;然后利用双头螺杆由上到下依次穿过支撑部一的通孔一和工装一的圆筒件,双头螺杆的下端与底座一的螺纹通孔配合,双头螺杆的上部水平套设压板,所述压板通过上方的螺母压紧,所述螺母与双头螺杆的上部螺纹连接。

10.作为优选,步骤二中在对所述进气机壳正面进行加工时,利用工装二的支撑部二对进气机壳的风机轴孔一内侧进行支撑,同时支撑部二的竖直的螺纹盲孔与进气机壳的风机轴安装孔对齐,然后利用螺栓依次旋进风机轴安装孔和螺纹盲孔。

11.作为优选,步骤二中在对所述出气机壳正面进行加工时,利用工装二的支撑部二对出气机壳的风机轴孔二内侧进行支撑,同时支撑部二的竖直的螺纹盲孔与出气机壳的风机轴安装孔对齐,然后利用螺栓依次旋进风机轴安装孔和螺纹盲孔。

12.作为优选,步骤二中在对所述进气机壳和出气机壳反面进行加工时,还用到了辅助支撑一和辅助支撑二对进气机壳或出气机壳端部进行支撑。

13.作为优选,步骤二中在对所述进气机壳和出气机壳正面进行加工时,还用到了辅助支撑三和辅助支撑四对进气机壳或出气机壳端部进行支撑。

14.作为优选,使用所述工装一时,先把底座一水平安装在工作平台上;使用所述工装二时,先把底座二水平安装在工作平台上。

15.作为优选,步骤三将进气机壳和出气机壳合装成一体中,利用工装一的支撑部一与出气机壳的风机轴孔二外侧配合;所述进气机壳的反面和出气机壳的反面对齐,然后利用双头螺杆由上到下依次穿过进气机壳、出气机壳、支撑部一的通孔一和工装一的圆筒件,双头螺杆的下端与底座一的螺纹通孔配合,双头螺杆的上部水平套设压板,所述压板通过上方的螺母压紧,所述螺母与双头螺杆的上部螺纹连接。

16.与现有技术相比,本发明申请的优点和积极效果在于:(1)利用本发明的多级离心风机壳体加工方法能够解决多级离心风机不规则的进

气机壳和出气机壳加工困难的问题,使得加工后的进气机壳和出气机壳的形位公差小,利于顺利的装配;(2)在进气机壳和出气机壳还没有加工出风机轴安装孔时,利用工装一、双头螺杆、压板和螺母配合,将进气机壳或出气机壳固定在工装一上方,螺杆即为风机轴孔一或风机轴孔二的轴线,可以以此为基准进行加工;(3)在进气机壳和出气机壳加工出风机轴安装孔时,利用工装二的支撑部二与进气机壳的风机轴孔一内侧进行支撑或者与出气机壳的风机轴孔二内侧进行支撑,同时支撑部二的竖直的螺纹盲孔与风机轴安装孔对齐,然后利用螺栓依次旋进风机轴安装孔和螺纹盲孔;通过以上技术方案使得工装二的轴线与风机轴孔一或风机轴孔二的轴线重合,可以以此为基准进行加工;(4)步骤三将进气机壳和出气机壳合装成一体中,利用工装一的支撑部一与出气机壳的风机轴孔二外侧配合;进气机壳的反面和出气机壳的反面对齐,然后利用双头螺杆由上到下依次穿过进气机壳、出气机壳、支撑部一的通孔一和工装一的圆筒件,双头螺杆的下端与底座一的螺纹通孔配合,双头螺杆的上部水平套设压板,压板通过上方的螺母压紧,螺母与双头螺杆的上部螺纹连接;通过以上技术方案,使得进气机壳出气机壳的准确对接并保持相对固定,便于装配。

附图说明

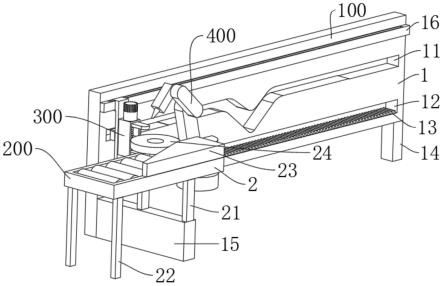

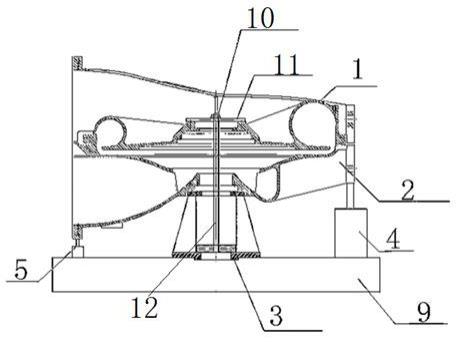

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,图1为将进气机壳和出气机壳合装成一体示意图;图2为对进气机壳反面进行加工时工装一对进气机壳支撑定位示意图;图3为对出气机壳反面进行加工时工装一对出气机壳支撑定位示意图;图4为对进气机壳正面进行加工时工装二对进气机壳支撑定位示意图;图5为对出气机壳正面进行加工时工装二对出气机壳支撑定位示意图一;图6为对出气机壳正面进行加工时工装二对出气机壳支撑定位示意图二;图7为工装二示意图一;图8为工装二示意图二;图9为工装一示意图一;图10为工装一示意图二;图11为进气机壳主视图;图12为出气机壳主视图。

18.附图标记说明:1—进气机壳,2出气机壳;3—工装一,31—支撑部一,32—加强板一,33—底座一,34—螺纹通孔;4—辅助支撑一;5—辅助支撑二;6—工装二,61—支撑部二,62—加强板二,63—底座二;7—辅助支撑三,8—辅助支撑四,9—工作平台,10—螺母,11—压板,12—双头螺杆。

具体实施方式

19.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。

20.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

21.实施例1下面结合附图1-12对本发明作进一步的描述,一种多级离心风机壳体加工方法,包括以下步骤:步骤一铸造生产进气机壳1和出气机壳2,进气机壳1开设有风机轴孔一,出气机壳2开设有风机轴孔二。

22.如图2-6所示,步骤二分别利用工装支撑固定进气机壳1和出气机壳2,对进气机壳1和出气机壳2的正反两面进行机加工(加工内孔、外圆和平面);工装包括处于中心区域的竖直的圆筒件,圆筒件的轴线与风机轴孔一或风机轴孔二的轴线重合。

23.如图1所示,步骤三通过连接孔将进气机壳1和出气机壳2合装成一体。

24.工装包括工装一3和工装二6。如图7和8所示,工装一3的圆筒件上部水平固定连接有圆凸台形的支撑部一31,工装一3的圆筒件下部水平固定连接有底座一33,支撑部一31和底座一33之间固定连接有多个加强板一32;支撑部一31的中心开设有竖直的通孔一;底座一33的中心开设有竖直的螺纹通孔34;通孔一、螺纹通孔34与工装一3圆筒件的轴线重合。

25.如图9和10所示,工装二6的圆筒件上部水平固定连接有支撑部二61,工装二6的圆筒件下部水平固定连接有底座二63,支撑部二61和底座二63之间固定连接有多个加强板二62;支撑部二61的中心开设有竖直的通孔二;支撑部二61还均衡开设有多个竖直的螺纹盲孔;通孔二与工装二6圆筒件的轴线重合。

26.步骤二中在对进气机壳1反面进行加工时,利用工装一3的支撑部一31与进气机壳1的风机轴孔一外侧配合,上述加工包括进气机壳1的风机轴安装孔的加工;然后利用双头螺杆12由上到下依次穿过支撑部一31的通孔一和工装一3的圆筒件,双头螺杆12的下端与底座一33的螺纹通孔34配合,双头螺杆12的上部水平套设压板11,压板11通过上方的螺母10压紧,螺母10与双头螺杆12的上部螺纹连接。

27.步骤二中在对出气机壳2反面进行加工时,利用工装一3的支撑部一31与出气机壳2的风机轴孔二外侧配合,上述加工包括出气机壳2的风机轴安装孔的加工;然后利用双头螺杆12由上到下依次穿过支撑部一31的通孔一和工装一3的圆筒件,双头螺杆12的下端与底座一33的螺纹通孔34配合,双头螺杆12的上部水平套设压板11,压板11通过上方的螺母10压紧,螺母10与双头螺杆12的上部螺纹连接。

28.步骤二中在对进气机壳1正面进行加工时,利用工装二6的支撑部二61对进气机壳1的风机轴孔一内侧进行支撑,同时支撑部二61的竖直的螺纹盲孔与进气机壳1的风机轴安装孔对齐,然后利用螺栓依次旋进风机轴安装孔和螺纹盲孔。

29.步骤二中在对出气机壳2正面进行加工时,利用工装二6的支撑部二61对出气机壳2的风机轴孔二内侧进行支撑,同时支撑部二61的竖直的螺纹盲孔与出气机壳2的风机轴安装孔对齐,然后利用螺栓依次旋进风机轴安装孔和螺纹盲孔。

30.步骤二中在对进气机壳1和出气机壳2反面进行加工时,还用到了辅助支撑一4和辅助支撑二5对进气机壳1或出气机壳2端部进行支撑。

31.步骤二中在对进气机壳1和出气机壳2正面进行加工时,还用到了辅助支撑三7和辅助支撑四8对进气机壳1或出气机壳2端部进行支撑。

32.使用工装一3时,先把底座一33水平安装在工作平台9上;使用工装二6时,先把底座二63水平安装在工作平台9上。

33.步骤三将进气机壳1和出气机壳2合装成一体中,利用工装一3的支撑部一31与出气机壳2的风机轴孔二外侧配合;所述进气机壳1的反面和出气机壳2的反面对齐,然后利用双头螺杆12由上到下依次穿过进气机壳1、出气机壳2、支撑部一31的通孔一和工装一3的圆筒件,双头螺杆12的下端与底座一33的螺纹通孔34配合,双头螺杆12的上部水平套设压板11,压板11通过上方的螺母10压紧,所述螺母10与双头螺杆12的上部螺纹连接。

34.在进气机壳1和出气机壳2还没有加工出风机轴安装孔时,利用工装一3、双头螺杆12、压板11和螺母10配合,将进气机壳1或出气机壳2固定在工装一3上方,双头螺杆12即为风机轴孔一或风机轴孔二的轴线,可以此为基准进行加工。

35.在进气机壳1和出气机壳2加工出风机轴安装孔时,利用工装二6的支撑部二61对进气机壳1的风机轴孔一内侧进行支撑或者对出气机壳2的风机轴孔二内侧进行支撑,同时支撑部二61的竖直的螺纹盲孔与风机轴安装孔对齐,然后利用螺栓依次旋进风机轴安装孔和螺纹盲孔;通过以上技术方案使得工装二6的轴线与风机轴孔一或风机轴孔二的轴线重合,可以以此为基准进行加工。

36.步骤三将进气机壳1和出气机壳2合装成一体中,利用工装一3的支撑部一31与出气机壳2的风机轴孔二外侧配合;进气机壳1的反面和出气机壳2的反面对齐,然后利用双头螺杆12由上到下依次穿过进气机壳1、出气机壳2、支撑部一31的通孔一和工装一3的圆筒件,双头螺杆12的下端与底座一33的螺纹通孔配合,双头螺杆12的上部水平套设压板11,压板11通过上方的螺母10压紧,螺母10与双头螺杆12的上部螺纹连接;通过以上技术方案,使得进气机壳1和出气机壳2准确对接并保持相对固定,便于装配。

37.以上,仅是本发明的较佳实施例而已,并非是对本发明作其他形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其他领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。