1.本发明属于铝基复合板材技术领域,具体涉及一种用于铝基复合板材热熔发泡胶片及其制备方法与应用。

背景技术:

2.铝基复合板材,如铝塑板、铝蜂窝板等,是一种由铝(合金)上下金属板、中间芯材、高分子胶粘剂复合而成的多层复合板材,由于其具有耐候、耐腐蚀、耐撞击、防火、防潮、隔音、隔热、抗震、质轻、易加工成型、易搬运安装等优良特性,近些年来,在大楼外墙、帷幕墙板、旧楼改造翻新、室内墙壁及天花板装修、广告招牌、展示台架、净化防尘工程上有着广泛的应用。

3.铝基复合板材的粘结,过去一般采用环氧树脂或聚氨酯类结构型胶粘剂为主。这类胶粘剂均为热固性胶粘剂,由于其固化时间长、脆性大、贮存难、剥离强度低,且复合过程必须一次成型、难返工、废品率高等缺点,已逐渐被热熔胶膜所取代。常见热熔胶的有效成分主要以极性单体改性的聚烯烃材料为主,如马来酸酐接枝聚乙烯、甲基丙烯酸接枝聚乙烯、马来酸酐接枝乙烯-α-烯烃共聚物,马来酸酐-乙烯共聚物等,这些极性组分在层压复合的过程中可与金属表面的-oh、-cooh、-o-o、-coo等极性基团发生相互作用,从而起到很好的粘结效果。

4.中国专利(公开号:cn103205210a)介绍了一种铝蜂窝板粘接用耐高温热熔胶膜及其制备方法,该热熔胶膜由30%-50%的聚酯弹性体(熔点大于180℃)、10%-40%的马来酸酐改性的聚烯烃共聚物、0-40%的聚烯烃共聚物、10%-30%的增粘树脂、0-15%的填料与1-3%的功能助剂组成。中国专利(公开号:cn101760150a)公开了一种无卤阻燃聚烯烃热熔胶粘剂,该胶粘剂由无卤阻燃剂8-30份、改性聚烯烃10-25份、乙烯共聚物30-80份、增粘剂0-20份与助剂0.3-1份组成,其中改性聚烯烃为马来酸或马来酸酐或丙烯酸为改性单体的聚乙烯或乙烯共聚物中一种或两种。

5.虽然,目前采用热熔胶复合制备的铝基板材存在粘结性好、易于加工等诸多优点,但其所达到的隔热保温、消音降噪效果却并不理想。随着人们生活水平的提高和对住房品质的不断追求,开发具有防潮、隔音、隔热、抗震等多功能型的铝基复合板材已逐渐展现出广阔的市场前景。例如,中国专利(公开号:cn101402834a)公开了一种可原位发泡热熔胶组合物,在加热层压复合的过程中,由其制得的铝塑复合板可一定程度兼顾发泡材料的隔热、保温、抗震、降噪等功能。然而,此发明中并未提及实际层压复合过程中发泡效果,也未对热熔胶膜进行预交联处理。考虑到铝基板材的层压温度一般低于140℃、复合时间短,采用此专利所述的“ac发泡剂、nahco3、对甲苯磺酰肼、n,n-二亚硝基五亚甲基四胺”等高温发泡剂(200℃左右),在未经交联处理、提高层压过程中熔体强度情况下,其原位发泡效果将很难实现。另外,此法也很难保证层压过程中热熔胶温度的均匀性,极易导致发泡不均,使所制备的铝基复合板块产生厚度不均、发泡倍率不足等问题,极大地降低了发泡所带来的保温、降噪等性能。

技术实现要素:

6.为了解决上述问题,本发明的目的之一在于提供一种适用于铝基复合板材的热熔发泡胶片,其不仅能达到传统热熔胶膜优良的粘结性能,而且具备发泡材料所拥有的隔热、保温、抗震、降噪等优良特性。

7.本发明的目的之二在于可有效解决目前原位发泡型热熔胶片工艺控制难、发泡效果差、厚度不均匀、次品率高等问题,可大幅提高铝基板块的生产效率。

8.本发明的目的之三还在于提供了一种铝基复合板材热熔发泡胶片的制备方法和应用。

9.为实现上述目的,本发明提出的一种适用于铝基复合板材的热熔发泡胶片,其特征在于:所述热熔发泡胶片,按重量份数计算包括以下组分:热塑性树脂:60-90份,弹性体树脂:3-10份,改性增粘树脂a:5-20份,改进增粘树脂b:0-10份,发泡剂:3-20份,功能助剂:1-10份。以上组分经过常温捏合、造粒、片材挤出、辐照交联、高温发泡等,制备得到的热熔发泡胶片,不仅具备了传统胶粘剂的粘接性能,还兼具了发泡材料所特有的防潮、隔热、保温、抗震、降噪等优良特性。

10.所述热塑性树脂包括低密度聚乙烯、高压聚乙烯、茂金属低密度聚乙烯、线性低密度聚乙烯、聚丙烯、聚氯乙烯、乙烯-α-烯烃共聚物中的一种或两种复配而成,其融指为0.5-10g/10min。

11.进一步地,所述热塑性树脂优选为低密度聚乙烯、茂金属低密度聚乙烯或线性低密度聚乙烯中一种或两种,融指优选为0.5-5g/10min。

12.所述弹性体树脂包括乙烯-α-丁烯共聚物、乙烯-α-辛烯共聚物、聚异戊二烯、乙烯-醋酸乙烯共聚物、苯乙烯-丁二烯-苯乙烯嵌段共聚物、二元/三元乙丙橡胶中一种或多种复配而成,其融指为2-200g/10min。

13.进一步地,所述弹性体树脂优选为乙烯-α-辛烯共聚物、乙烯-醋酸乙烯共聚物或二元/三元乙丙橡胶中一种或两种,融指优选为2-100g/10min,为保持所得发泡片材的柔韧性和压缩强度,所述弹性体树脂添加比例应不低于3%,优选添加比例为5-10%。

14.所述的改性增粘树脂a为上述热塑性树脂或弹性体树脂的烯酸(酯)类单体接枝聚合物,烯酸(酯)类单体在增粘树脂a中含量为0.3-5%。

15.进一步地,所述的烯酸(酯)类接枝单体包括但不限于甲基丙烯酸、马来酸、富马酸、衣康酸、马来酸酐、5-降冰片烯烷-2,3-二甲酸酐、衣康酸酐、甲基顺丁烯二酸酐等含双键酸性单体或其酯类中一种或多种;所述乙烯基单体包括但不限于乙烯、丙烯、丁烯、氯乙烯、醋酸乙烯、异戊二烯、苯乙烯中一种或两种。

16.再进一步地,所述改性增粘树脂a优选为低迷密度聚乙烯、线性低密度聚乙烯或乙烯-α-辛烯共聚物的马来酸酐或甲基丙烯酸缩水甘油酯接枝聚合物一种或两种,接枝单体含量优选为1%-3%。

17.所述改性增粘树脂b为上述热塑性树脂或弹性体树脂的硅烷接枝聚合物,硅烷类接枝单体在改性增粘树脂b中含量为0.2-5%;

18.进一步地,所述硅烷类接枝单体包括但不限于γ-甲基丙烯酰氧基丙基三甲氧基硅烷、甲基乙烯基二乙氧基硅烷、甲基乙烯基三乙氧基硅烷、乙烯基-三(2-甲氧基乙氧基)硅烷、甲基乙烯基氯硅烷、乙烯基三氯硅烷等含不饱和双键类硅烷中的一种或多种。

19.再进一步地,所述改性增粘树脂b优选为低迷密度聚乙烯、线性低密度聚乙烯或乙烯-α-辛烯共聚物的甲基乙烯基三乙氧基硅烷或乙烯基-三(2-甲氧基乙氧基)硅烷接枝聚合物中一种,硅烷接枝单体的含量优选为1-3%。

20.为保证所得热熔发泡胶片具有很好热粘结性能,所述改性增粘树脂a和b添加比例应不小于5%,其中增粘树脂a适用范围更广,可与金属表面的-oh、-cooh、-o-o、-coo等极性基团发生相互作用,而增粘树脂b更倾向于与-oh、-cooh等含有羟基极性基团发生粘结反应,具体情况可视片材表面基团含量和分布进行合理配置。

21.所述发泡剂为常见有机发泡剂和无机发泡剂中一种或多种;所述有机发泡剂包含偶氮类发泡剂、酰肼类发泡剂、硝基类发泡剂、脲类发泡剂,以及其他公知的有机类发泡剂。所述无机发泡剂包括碳酸钠、碳酸铵等碳酸盐,碳酸氢钠、碳酸氢铵等碳酸氢盐,亚硝酸钠、亚硝酸铵等亚硝酸盐,硼氢化钠等硼氢化盐,以及其他公知的无机类发泡剂。

22.进一步地,所述发泡剂优选为偶氮二甲酰胺、4,4

’‑

氧化双苯磺酰肼或碳酸氢钠,添加比例按重量份数计为3-20份,为了保证热熔发泡胶片具有良好的抗拉强度和内聚力强度,添加比例进一步优选为3-10份。

23.所述功能助剂包括但不限于发泡促进剂、助交联剂、成核剂、增塑剂等常用高分子加工助剂中的一种或多种。

24.进一步地,所述发泡促进剂为硬脂酸、硬脂酸锌和氧化锌中一种或两种复配而成,按重量份数计优选为0.3-5份;在本发明实施例中,所述发泡促进剂优选为硬脂酸锌和氧化锌的混合物,优选配比为0.01-0.2:1。

25.进一步地,所述助交联剂为多官能团丙烯酸酯中的一种或多种复配而成。在本发明实施例中,为了确保发泡片材具有合适的交联度和熔融强度,同时防止过多助交联剂在挤出片材过程中存在的析出问题,所述助交联剂优选为三丙二醇二丙烯酸酯、三(2-羟乙基)异氰酸三丙烯酸酯、三羟甲基丙烷三丙烯酸酯或双三羟甲基丙烷四丙烯酸酯中的一种或多种,按重量份数计添加比例为0.1-5份,优选为0.5-2份。

26.所述成核剂为常见无机类成核剂,包括但不限于碳酸钙、滑石粉、水滑石、二氧化硅、明矾、二氧化钛、蒙脱土、石英、硅微粉、碳纳米管、氧化钙、氧化镁、炭黑、云母等无机成核剂中一种或多种,优选为滑石粉或水滑石,按重量份数计添加比例为0-6份。

27.进一步地,为了提高发泡热熔胶片的抗拉强度、抗冲击性、抗蠕变性,以及泡孔的均匀性,所述成核剂粒径优选为10nm-100um,添加比例按重量份数计优选为2-5份。

28.再进一步地,为了提高加工过程中原料的分散性,同时降低片材的挤出温度,所添加的增塑剂为松香甘油酯、邻苯二甲酸酯、氢化松香甘油酯、对苯二甲酸酯、三聚甘油单硬脂酸酯、萜烯树脂、聚甘油脂酸酯中一种或两种;所述增塑剂分子量优选为500-2000,优选添加比例0-2.5份。

29.值得说明的是:本发明中所述的铝基复合板材的热熔发泡胶片,在不影响热粘结效果的情况下,还可根据其目的和用途适当添加其他已公知的添加剂。该添加剂还包括着色剂、敏化剂、防静电剂、阻燃剂、流变剂、抗氧剂、抗菌剂、收缩抑制剂、热稳定剂、光稳定剂、金属灭活剂、紫外吸收剂、防霉剂和增粘剂。上述添加剂可单独使用,或可其两种或多种组合使用。

30.本发明中提出的一种适用于铝基复合板材的热熔发泡胶片,其制备过程包含以下

步骤:

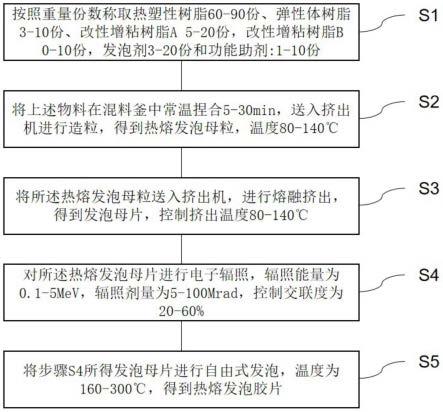

31.步骤s1、按照重量份数称取热塑性树脂60-90份、弹性体树脂3-10份、改性增粘树脂a 5-20份,改性增粘树脂b 0-10份,发泡剂3-20份和功能助剂:1-10份;

32.步骤s2、将上述物料在混料釜中常温捏合5-30min,送入挤出机进行造粒,得到热熔发泡母粒,温度80-140℃;

33.步骤s3、将所述热熔发泡母粒送入挤出机,进行熔融挤出,得到发泡母片,控制挤出温度80-140℃;

34.步骤s4、对所述热熔发泡母片进行电子辐照,辐照能量为0.1-5mev,辐照剂量为5-100mrad,控制交联度为20-60%;

35.步骤s5、将步骤s4所得发泡母片进行自由式发泡,温度为160-300℃,得到热熔发泡胶片。

36.需要说明的是,在混炼造粒过程中,可以将所用组分一起混炼造粒,也可以将各组分分别造粒,然后再将所得母粒进行常温捏合,挤出成片,辐照交联、发泡得到铝基复合板材的热熔发泡胶片。

37.上述所涉及的混炼造粒、捏合、挤出的设备为行业已公知常用设备,在本发明实施中不做特殊界定,考虑到环保、节能、经济等因素,优选为连续捏合机、单螺杆挤出机或双螺杆挤出机。

38.所述辐照交联阶段涉及的辐射源,包括但不限于电子束、x射线、β射线与γ射线中的一种或多种组合。考虑到经济、环保等因素,优选为电子束加速器辐照交联,辐照剂量优选为5~100mrad,进一步优选为20-80mrad。

39.进一步地,所述自由式发泡炉体优选为水平式或立式,采用的加热方法包括但不限于电加热、燃气加热、蒸汽加热、红外线、金属浴、油浴、盐浴等中一种或多种组合,优选为电加热或燃气加热。发泡预热段温度为100-150℃,发泡段温度为160-300℃。

40.在实际使用过程中,所得热熔发泡胶片,由于含有大量可与铝基金属板材表面上-oh、-o-o、-cooh、-coo等发生相互作用的极性基团(羧酸、酸酐、酯基、和/或硅氧基团),加热复合后,即可与铝基等金属板材表面高强度粘合。

41.本发明中热复合方式没有特别限制,其实例包括:层压复合、平板硫化复合、热轨压制等已公知的加热复合方式。进一步地,所述复合方式,优选为层压复合,温度优选为80-120℃,复合时间为10-60s。

42.与现有技术相比,本发明的创新性在于:

43.1.本发明首次提出了一种发泡型热熔胶片,首次将热熔胶与发泡材料相结合,使得制得材料不仅具有热熔胶的粘结性能,同时也兼具了发泡材料优异的隔热、保温、隔音、降噪、抗震等功能。

44.2.烯酸(酯)类与硅烷类接枝聚合物的复配使用,使得本发明所得热熔发泡胶片,粘结效果更持久,适用范围更广,除金属板材外,同样对木塑、高分子片材、玻璃等也有潜在应用价值。

45.3.与在热熔胶中添加发泡剂进行层压原位发泡相比,本发明中直接采用的热熔发泡胶片更易控制发泡倍率,且使用中复合工艺更加简单,所得复合板材厚度更均匀、成品率更高、隔音保温性能更显著。

附图说明

46.下面结合附图和实施例对本发明进一步说明。

47.图1是本发明的适用于铝基复合板材的热熔发泡胶片的制备方法流程图。

具体实施方式

48.为了更好地解释本发明,以下将结合具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

49.实施例1:铝基复合板材的热熔发泡胶片1的制备方法:

50.步骤s1、将80份低密度聚乙烯(融指:2g/10min)、5份乙烯-α-辛烯共聚物(融指:20g/10min)、10份马来酸酐接枝改性的低密度聚乙烯(接枝率:1%)、5份偶氮二甲酰胺、0.5份三羟甲基丙烷三丙烯酸酯、3份发泡促进剂(硬脂酸锌和氧化锌的混合物,配比为0.1:1、3份滑石粉(粒径:20nm)、1.5份增塑剂依次加入到高速混炼机中,常温捏合20分钟;

51.步骤s2、将上述混合均匀的物料送入双螺杆挤出造粒机,得到热熔发泡母粒,所述挤出造粒机的各温区工作温度为80-130℃,模头温度为130~140℃;

52.步骤s3、将步骤s2制备的发泡母粒排入单螺杆流延挤出机中,得到热熔发泡母片,挤出机的各温区工作温度为80-130℃,模头温度为120~140℃;

53.步骤s4、将步骤s3中的所得片材进行辐射交联,辐照的电子能量为2.0mev,辐照剂量为35mrad;

54.步骤s5、将上述交联片材送入垂直式发泡炉进行自由式发泡,预热段温度为140-160℃,发泡段温度为230

±

10℃,得到热熔发泡胶片1。

55.实施例2

56.在实施例1原料配方基础上,将发泡剂(偶氮二甲酰胺)含量增加至8份,发泡促进剂增加至3.5份,其他条件不变,得到热熔发泡胶片2。

57.实施例3

58.在实施例2原料配方基础上,将辐照剂量提高至60mrad,其他条件不变,得到热熔发泡胶片3。

59.实施例4

60.在实施例2原料配方基础上,将低密度聚乙烯添加量降至70份,马来酸酐接枝改性的低密度聚乙烯增加至20份,其他条件不变,得到热熔发泡胶片4。

61.实施例5

62.在实施例2原料配方基础上,将10份马来酸酐接枝改性的低密度聚乙烯替换为甲基乙烯基三乙氧基硅烷接枝的低密度聚乙烯(接枝率:1%),其他条件不变,得到热熔发泡胶片5。

63.实施例6

64.在实施例5原料配方基础上,低密度聚乙烯降至70份,将甲基乙烯基三乙氧基硅烷接枝低密度聚乙烯增加至20份,其他条件不变,得到热熔发泡胶片6。

65.实施例7

66.在实施例6原料配方基础上,马来酸酐接枝改性的低密度聚乙烯加入10份,甲基乙烯基三乙氧基硅烷接枝低密度聚乙烯加入10份,其他条件不变,得到热熔发泡胶片7。

67.实施例8

68.在实施例7原料配方基础上,乙烯-α-辛烯共聚物弹性体树脂添加量增加至10份,其他条件不变,得到热熔发泡胶片8。

69.对比例1

70.在实施例1原料配方基础上,发泡剂含量降为0份,经过双螺杆造粒、流延挤出得到对比例热熔胶膜1。

71.对比例2

72.在实施例1原料配方基础上,添加组分不变,经过双螺杆造粒、流延挤出得到可原位发泡的对比例热熔胶膜2。

73.对比例3

74.在实施例1原料配方基础上,添加组分不变,未经辐照,经过双螺杆造粒、流延挤出、高温发泡得到未辐照交联的对比例热熔胶膜3。

75.对以上实施例和对比例样品进行性能测试,测试方法和性能如下:

76.1、测试方法

77.(1)表观密度:根据gb/t 6343-2009中规定的方法,进行热熔胶膜(片)

78.表面密度的测定;

79.(2)拉伸强度:根据gb/t 6669-2008中规定的方法,进行热熔胶膜(片)抗拉强度的测定;

80.(3)导热系数:根据gb/t 10296-2008中规定的方法,在10,23或40℃的平均温度下测定热熔胶膜(片)的导热系数;

81.(4)剥离强度:本发明以铝蜂窝板为例,进行剥离强度测试。分别将上述制备得到的热熔胶膜(片)应用于铝蜂窝板的粘接复合:铝蜂窝板的结构为铝板(厚度1mm)/热熔胶膜、铝蜂窝芯/热熔胶膜/铝板(厚度1mm)。在140℃、0.2mpa的压力下,用平板硫化机复合板热压2分钟,冷却后裁剪成宽度为5cm的试样。用万能材料试验机夹住蜂窝板的上下板,以10cm/min的拉伸速度测试180o的剥离强度;

82.(5)厚度均匀性:将(4)所得复合板材置于60℃烘箱中形变回复24后,在长、宽方向上各区8个点进行厚度测定,评判其均匀性,厚度偏差在

±

0.2mm以内等级为优,偏差在

±

0.4mm为良,偏差在

±

0.6mm等级为合格,偏差在

±

0.6mm以上为差。

83.性能:如下表

[0084][0085]

通过对比实施例与对比例我们可以发现:在拉伸强度维持在5mpa以上,剥离强度相当的情况下,本发明实施例中所得热熔发泡胶片的表观密度更小,发泡效果更好,发泡倍率更大,与对比例1-3相比导热系数更低,隔热效果更优;对比例2中由于层压发泡不均、对比例3中未交联导致发泡倍率低与层压气泡塌陷问题,在具体生产过程中则很容易引起复合板材厚度不均,使产品降级,这些充分说明了本发明策略的可行性。

[0086]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。