1.本发明涉及清洗设备,尤其是涉及一种适用于清洗机的控湿排气结构。

背景技术:

2.目前,现有技术中公开有分腔式的洗碗机,如申请号为cn201911035674.4(公开号为cn110638406a)的中国发明专利申请《一种洗碗机及其控制方法》披露了一种结构,洗碗机的内胆可通过隔板将内胆分为上下两个独立部分,在隔板将内胆分为两部分时,即“双腔”状态时,内胆下部分可实现餐具的洗净,上部分可用于干净餐具的干燥、消毒、存放等;在用户需要洗净的餐具数量较多时,将隔板收缩或翻折,使上下两部分连通,形成一个大腔体,即“连通”状态,上下两部分可同时完成洗净功能。

3.双腔式的洗碗机对整机的干燥提出了更高的要求。分腔隔板为整体的餐具及碗篮烘干效果增加了难度,且烘干组件没有对半腔洗(下腔洗)提供针对性的烘干效果。普通的热风烘干组件对上下层的烘干效率往往不平衡,腔内外的压差也难以把控,易出现上下层烘干不均匀(或不同步、烘干效果差等),门体附近的蒸汽泄露现象也时而出现,导致客户体验感下降(橱柜内壁易出现冷凝水)。另外,上下层的餐具也有显著差别,通常上层放置碗碟、杯子等餐具,底部有类似底托结构,摆放倾角不够大的情况下易存水,导致烘干难度提升,而下层通常放置深浅盘、鱼盘等,放置倾角很大(接近垂直),因此存水概率小。烘干末期或烘干结束之后的储藏阶段,水流系统结构内部、缝隙之间藏水易导致返潮现象,需要加强烘干储藏,否则可能导致下层餐具、机身内胆侧壁等出现冷凝水的现象。另外,进行半腔洗(下腔洗)时,上腔湿度始终较低,因此上下同时大风量烘干不够合理。传统的洗碗机门体上的排气口单一,无法对上下层的热风进行很好地分配,导致烘干效果下降,机身内部气压不稳定等,易出现加热洗涤时蒸汽泄露等现象。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术现状,提供一种能够实现上下层同步抽气、智能调节上下腔排风风量的适用于清洗机的控湿排气结构。

5.本发明解决上述技术问题所采用的技术方案为:该适用于清洗机的控湿排气结构,包括排气外壳,所述排气外壳上设有进气口和出风口,在排气外壳内部形成有连通进气口与出风口的排气通道,风机组件设于排气通道上,其特征在于:所述进气口包括设于排气外壳同侧的上进风口和下进风口,所述排气通道内并位于风机组件进风口的上游区域设有风道调节区,上进风口和风道调节区的上部共同构成上进风通道,下进风口与风道调节区的下部共同构成下进风通道,所述风道调节区内设有用来调节上进风通道和下进风通道进风量的风量调节机构。

6.优选地,所述排气外壳包括相互对合的排气下盖和排气上盖,所述排气下盖内侧壁和/或排气上盖内侧壁的对应位置上设有凸筋,对应的凸筋相对合而形成所述上进风通道和下进风通道,所述上进风口设于排气下盖的上部,所述下进风口设于排气下盖的下部,

所述风道调节区和风机组件设于所述上进风口和下进风口之间,对合后的排气下盖和排气上盖的底部形成所述出风口。这样,排气下盖和排气上盖对合形成排气外壳,风机组件安装较为方便。

7.为了避免上进风通道和下进风通道的气流相互干扰,以提高湿度值的精确度,在所述风道调节区的中部设有用来对上进风通道和下进风通道进行隔绝的挡筋。

8.为了使排气结构更加智能化,在所述上进风通道内安装有第一湿度传感器,在所述下进风通道内安装有第二湿度传感器,所述风量调节机构能根据接收到第一湿度传感器的输出信号而相应控制上进风通道的进风量,以及能根据接收第二湿度传感器的输出信号而相应控制下进风通道的进风量。这样,配置湿度传感器的反馈信号获取不同腔室绝对湿度,可实现薄弱层的加强烘干效果,在维持上下腔都能同级别烘干的前提下降低能耗,能实现更深层次的干燥效果,并通过程序优化实现节能高效的烘干目标。

9.风量调节机构可以有多种结构,优选地,所述风量调节机构包括控制器、驱动件、叶片,所述控制器通过接收第一湿度传感器和第二湿度传感器的输出信号而相应控制所述驱动件,所述叶片在驱动件的驱动下转动,从而调节上进风通道和下进风通道的进风量。这样,进风量可以实现无级调节。

10.优选地,所述风量调节机构包括有至少两个风量调节档位,所述叶片转动至不同的风量调节档位而调节上进风通道和下进风通道的进风量。

11.进一步优选,所述驱动件为电机,所述叶片的后端安装在电机的输出轴上,所述风量调节档位包括有第一极限档位、第二极限档位、第一调节档位、第二调节档位和第三调节档位,在叶片转动至第一极限档位的状态下,上进风通道关闭且下进风通道的进风量最大,在叶片转动至第二极限档位的状态下,下进风通道关闭且上进风通道的进风量最大,在叶片转动至第一调节档位的状态下,上进风通道和下进风通道均打开且进风量相等,在叶片转动至第二调节档位的状态下,上进风通道和下进风通道均打开且上进风通道的进风量小于下进风通道的进风量,在叶片转动至第三调节档位的状态下,上进风通道和下进风通道均打开且上进风通道的进风量大于下进风通道的进风量。这样,既可以关闭上进风通道或下进风通道,又可以调节上进风通道和下进风通道的进风量,可以适应各种不同的使用模式。

12.为了使叶片能够配合各个档位,所述第一调节档位、第二调节档位和第三调节档位均为水平布置的调节挡片,所述风道调节区的顶壁构成所述第一极限档位,风道调节区的底壁构成所述第二极限档位,所述叶片的前端能转动至与所述调节挡片、风道调节区的顶壁、底壁相碰。

13.为了提高叶片与各个档位之间的密封性,所述叶片的前端安装有柔性密封套。优选的,柔性密封套可以为硅胶套。

14.电机可以有多种安装结构,优选地,所述电机为安装在所述排气外壳外壁上的减速电机,所述减速电机的输出轴向内伸入所述风道调节区内。

15.作为上述任一方案的优选,在所述出风口安装有排气尾管。

16.与现有技术相比,本发明的优点在于:该适用于清洗机的控湿排气结构的排气外壳内部设有上进风通道和下进风通道,利用双腔室双通道结构实现了上下腔同步排气,并通过设于风道调节区内的风量调节机构对排气通道进行智能调节,既可以实现清洗机上下

腔的不同热风的流量分配,又可以封闭特定半腔排气通道,实现另外半腔的超快速烘干,能实现更深层次的干燥效果,并通过程序优化实现节能高效的烘干目标,针对半腔洗提供可调档位式的不同烘干级别,降低了半腔洗烘干过程的能耗,且存储模式下的湿度检测、热风换气功能降低了异味、细菌滋生的风险。

附图说明

17.图1为本发明实施例的结构示意图;

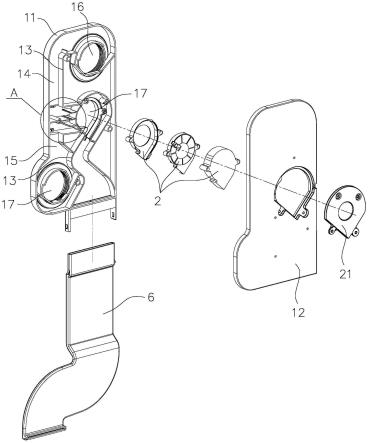

18.图2为图1所示控湿排气结构的排气尾管与排气外壳的分解示意图;

19.图3为图1所示控湿排气结构的分解示意图;

20.图4为图3中a部分的放大示意图;

21.图5为图1所示控湿排气结构的安装结构示意图;

22.图6为图5所示安装结构的分解示意图。

具体实施方式

23.以下结合附图实施例对本发明作进一步详细描述。

24.如图1至图4所示,本实施例的适用于清洗机的控湿排气结构包括排气外壳1,排气外壳1包括相互对合的排气下盖11和排气上盖12。排气下盖11的上部开有上进风口16,排气下盖11的下部开有下进风口17。排气下盖11内侧壁和排气上盖12内侧壁的对应位置上设有凸筋13,排气下盖11和排气上盖12对合时,对应的凸筋13相对合,从而在排气外壳1内部形成上进风通道14和下进风通道15,上进风口16构成上进风通道14的进风口,下进风口17构成下进风通道15的进风口。对合后的排气下盖11和排气上盖12的底部形成出风口18,在出气口安装有排气尾管6,参见图2。

25.在排气外壳1内部形成排气通道,风机组件2设于排气通道内,在排气上盖12外侧安装有风机盖板21。沿着气流流动方向,上进风通道14和下进风通道15设于风机组件2进风口的上游,上进风通道14和上进风通道15均为排气通道的组成部分。风机组件2出风口下游的风道也为排气通道的组成部分。上进风口16通过上进风通道14、风机组件2的内部风道以及风机组件2出风口下游的风道与出风口18相连通,下进风口17通过下进风通道15、风机组件2的内部风道以及风机组件2出风口下游的风道与出风口18相连通。

26.本实施例中,在排气通道内部并位于风机组件2进风口的上游区域设有风道调节区3,风道调节区3和风机组件2设于上进风口16与下进风口17之间。上进风口16和风道调节区3的上部共同构成上进风通道14,下进风口17与风道调节区3的下部共同构成下进风通道15。在风道调节区3的中部设有用来对上进风通道14和下进风通道15进行隔绝的挡筋19。在风道调节区3内安装有用来调节上进风通道14和下进风通道15进风量的风量调节机构。

27.在上进风通道14内安装有第一湿度传感器51,第一湿度传感器51可以检测抽入上进风通道14内的气体的湿度值,在下进风通道15内安装有第二湿度传感器52,第二湿度传感器52可以检测抽入下进风通道15内的气体的湿度值,这样,可以智能监测清洗机腔体内部不同区域绝对湿度大小。

28.本实施例的风量调节机构包括控制器(图中未示)、驱动件、叶片42和风量调节档位,其中,驱动件为安装在排气下盖11外侧壁上的电机41,电机41通常采用减速电机,减速

电机的输出轴向内伸入风道调节区3内。叶片42设于风道调节区3内,叶片42的后端安装在电机41的输出轴上,叶片42在电机41的驱动下转动。

29.本实施例的风量调节档包括有第一极限档位43、第二极限档位44、第一调节档位45、第二调节档位46和第三调节档位47。其中,第一调节档位45、第二调节档位46和第三调节档位47均为水平布置的调节挡片,风道调节区3的顶壁构成第一极限档位43,风道调节区3的底壁构成第二极限档位44,叶片42的前端能转动至与调节挡片、风道调节区3的顶壁、底壁相碰。为了提高叶片42与风量调节档之间的密封性。叶片42的前端安装有柔性密封套421,优选为硅胶套。

30.控制器通过接收第一湿度传感器51和第二湿度传感器52的输出信号而对电机41进行控制,叶片42在电机41的驱动下转动,叶片42转动至不同的风量调节档位而调节上进风通道14和下进风通道15的进风量。此外,除了采用风量调节档位的结构外,还可以对进风量采用无级调节结构。

31.工作时,通过叶片42的转动至不同的风道调节档,能进行上下层同步抽气,智能调节上下腔的排风风量,实现不同排气模式的切换。其中,在叶片42向上转动至第一极限档位43的状态下,系统检测到电机41堵转电流到达设定值,便切断电机41运行,此时,上进风通道14关闭且下进风通道15的进风量最大,适用于下半腔的干燥,如下半腔的存储模式下热风换气。

32.同理,在叶片42向下转动至第二极限档位44的状态下,下进风通道15关闭且上进风通道14的进风量最大,可以在下腔洗模式下更大程度维持上腔的干燥。

33.在叶片42转动至第一调节档位45的状态下,叶片42处于水平位置,上进风通道14和下进风通道15均打开且进风量相等,此时,上下半腔风道风量几乎平衡,适合全腔洗之后的烘干模式、全腔餐具存储模式下的换气。

34.在叶片42转动至第二调节档位46的状态下,上进风通道14和下进风通道15均打开且上进风通道14的进风量小于下进风通道15的进风量;此时,下半腔加强排气。在叶片42转动至第三调节档位47的状态下,上进风通道14和下进风通道15均打开且上进风通道14的进风量大于下进风通道15的进风量,此时,上半腔加强排气。

35.如图5和图6所示,该控湿排气结构安装在清洗机的内门7外侧,清洗机为具有上下腔的洗碗机,内门7的上部开有上排气孔71,内胆侧壁的下部开有下排气孔72。控湿排气结构安装完毕后,上进风口16正对上排气孔71,下进风口17正对下排气孔72。由于上排气孔71对应于清洗机内胆的上腔,下排气孔72对应于清洗机内胆的下腔,因此,上腔内的气流依次通过上进风通道14和风机组件2向外排出,下腔内的气流依次通过下进风通道14和风机组件2向外排出。

36.当干燥进程进行至末期,增加智能湿度检测,对比上下半腔的绝对湿度,对湿度较大的一侧进行加强烘干,在更短时间内达到干燥标准。例如,上层杯子或小碗背部容易存水,可利用第三调节档位47进行加强烘干;下层喷淋系统、渣篮等位置存水较多易返潮,可利用第二调节挡板46进行加强烘干;上述过程皆可通过智能检测后自动实现,并通过湿度检测值判断是否可以结束排气进程,与热风组件进行联动。

37.另外,当机器处于保洁存储、保鲜存储等模式下时,风机也可以定时、定期启动,检测上下半腔的湿度值,进而针对性的进行烘干、换气,降低返潮、发霉的风险,同时解决能

耗,快速达到换气保鲜效果。

38.在本发明的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本发明的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本发明所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。