1.本发明涉及石油烃污染固体废物处理技术领域,具体涉及一种先后利用超声场清洗、稻壳粉与石油烃污染固体废物共热解处理石油烃污染固体废物的石油烃污染固体废物的处理系统及方法。

背景技术:

2.在石油开采、炼制、储运过程中产生的石油烃污染固体废物是石油产业的主要污染物,石油烃污染固体废物组成复杂,除了含有老化原油,还含有采油药剂、重金属、硫化物、苯系物、细菌等,直接排放将对环境造成极大污染,因此需要对其进行无害化处理。现有的石油烃污染固体废物的处理方法有:萃取法、离心分离法、热解法、焚烧法等。热解法尽管操作便利,油回收率高的优点,但高含油率的石油烃污染固体废物热解所需的能耗非常高,且裂解反应改变了原油油品品质。

3.因此,业内亟需提出一种适于工业化应用的低能耗、不改变原油品质的石油烃污染固体废物处理系统和工艺。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种石油烃污染固体废物的处理系统及方法,适于工业化的先进行超声场清洗(可回收石油烃污染固体废物中大量的原油,且不影响原油的品质),后利用稻壳粉与石油烃污染固体废物共催化热解(稻壳粉可降低石油烃污染固体废物热解的活化能,节约能耗;同时为碳水化合物,热解产物环保)。

5.为了达成上述的目的,本发明提供了一种石油烃污染固体废物的处理系统,包括依次管道连接的原油采出液储罐、混合罐、超声清洗装置、离心机及微波破乳装置,所述超声清洗装置内设有棒状超声换能器及第二搅拌器,所述微波破乳装置的下方设置有油水沉降池,所述离心机的下端还连接有固相物料混合机,所述固相物料混合机内添加有稻壳粉;所述固相物料混合机通过传送带连接热解装置,所述热解装置通过管道依次连接有旋风分离器、第一段冷凝器、第二段冷凝器、第三段冷凝器及燃气储罐。

6.优选地,其中所述原油采出液储罐与混合罐之间的管道上设置有第一泵。

7.优选地,其中所述混合罐内设有第一搅拌器,所述混合罐与超声清洗装置之间的管道上设置有第二泵。

8.优选地,其中所述超声清洗装置与离心机之间的管道上设置有第三泵,所述离心机与微波破乳装置之间的管道上设置有第四泵。

9.优选地,其中所述第三段冷凝器与燃气储罐之间的管道上设有第五泵。

10.优选地,其中所述热解装置与旋风分离器之间的管道上设有第一鼓风机,所述第一段冷凝器与第二段冷凝器之间的管道上设有第二鼓风机,所述第二段冷凝器与第三段冷凝器之间的管道上设有第三鼓风机。

11.优选地,其中所述热解装置还通过管道连接有热解残渣储罐。

12.优选地,其中所述第二段冷凝器还通过管道连接有乳液储罐,所述第三段冷凝器还通过管道连接有油储罐。

13.为了达成上述的目的,本发明还提供了一种石油烃污染固体废物的处理方法,包括以下步骤:

14.s1石油烃污染固体废物与油田采出液以1:3~1:5的质量比进料至混合罐中,经400~800转搅拌5~10分钟,随后混合物经第二泵输送至超声清洗设备中;

15.s2混合物在超声清洗装置中经超声清洗2~4分钟后,经第三泵输送至离心机,分离后的固相通过传送带输送至固相物料混合机,液相经第四泵输送至微波破乳装置;

16.s3清洗离心后的石油烃污染固体废物和稻壳粉按1:1~3:1的质量比在固相物料混合机里混合5~8分钟;混合均匀后经传送带输送至热解装置;

17.s4油水乳液于1000~2000w的微波条件下破乳2~4分钟,随后通过重力作用输送至油水沉降室;

18.s5清洗后的石油烃污染固体废物和稻壳粉混合物于热解装置中在550~600℃的条件下共催化热解5~10分钟;热解气先后通至三段冷凝器;热解残渣固体直接进行填埋处理;

19.s6热解气经第一段冷凝器冷凝至110~120℃,分离出占热解气80wt%以上的油,油通至油储罐;剩余热解气经第二段冷凝器冷凝至85~95℃,油水混合物通至乳液储罐,后续通至微波破乳装置回收油相;热解气最后通过第三段冷凝器冷凝至常温,不凝气通至燃气储罐,油通至油储罐。

20.优选地,其中步骤s2中,所述超声频率为20khz,声强为0.3~0.45w/m2。

21.相比于现有技术,本发明所述的石油烃污染固体废物的处理系统及方法具有如下有益效果:

22.本发明所述的石油烃污染固体废物的处理系统及方法适于工业化,先进行超声场清洗,后利用稻壳粉与石油烃污染固体废物共催化热解,稻壳粉可降低石油烃污染固体废物热解的活化能,节约能耗。

附图说明

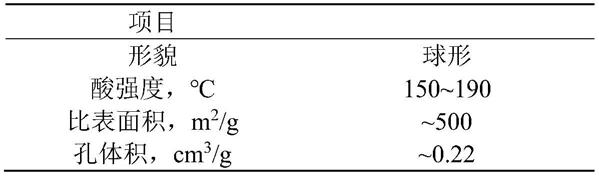

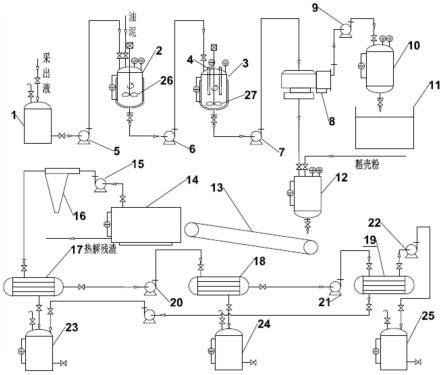

23.图1为本发明实施例的石油烃污染固体废物的处理系统的结构连接示意图。图中,1-原油采出液储罐;2-混合罐;3-超声清洗装置;4-棒状超声换能器;5-第一泵;6-第二泵;7-第三泵;8-离心机;9-第四泵;10-微波破乳装置;11-油水沉降池;12-固相物料混合机;13-传送带;14-热解装置;15-第一鼓风机;16-旋风分离器;17-第一段冷凝器;18-第二段冷凝器;19-第三段冷凝器;20-第二鼓风机;21-第三鼓风机;22第五泵;23-油储罐;24-乳液储罐;25-燃气储罐;26-第一搅拌器;27-第二搅拌器。

具体实施方式

24.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的一种石油烃污染固体废物的处理系统及方法其具体实施方式、特征及其性能,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组

合。

25.以下材料或试剂,如非特别,均为市购。

26.下面通过实施例来进一步说明本发明提供的方法,但不局限于以下实施例。

27.如图1所示,本发明的一个实施例提供了一种石油烃污染固体废物的处理系统,包括依次管道连接的原油采出液储罐1、混合罐2、超声清洗装置3、离心机8及微波破乳装置10,所述原油采出液储罐1用于储存和加热原油采出液;所述离心机8用于分离超声清洗后的石油烃污染固体废物和油水乳状液,实现固液分离;所述微波破乳装置10用于油水乳液的破乳,实现油水分离。当超声功率较高时,乳液乳化程度较高,可适当延长微波破乳时间和提升微波辐射功率;所述原油采出液储罐1与混合罐2之间的管道上设置有第一泵5,其用于将原油采出液从原油采出液储罐1输送至混合罐2中;所述混合罐2内设有第一搅拌器26,其可使石油烃污染固体废物和原油采出液混合均匀,转速可根据石油烃污染固体废物的含油量的高低进行相应增减;所述混合罐2为石油烃污染固体废物和采出液的混合场所,通过内置的第一搅拌器26实现石油烃污染固体废物和采出液搅拌混和,使石油污染土壤细化、均匀;所述混合罐2与超声清洗装置3之间的管道上设置有第二泵6,其用于将石油污染土壤和原油采出液混合物从混合罐2输送至超声清洗装置3中;所述超声清洗装置3与离心机8之间的管道上设置有第三泵7,其用于将超声清洗后的石油烃污染固体废物和油水乳状液从超声清洗装置3输送至离心机8中;所述离心机8与微波破乳装置10之间的管道上设置有第四泵9,其用于将离心机8分离出的油水乳液输送至微波破乳装置10中;所述超声清洗装置3内设有棒状超声换能器4及第二搅拌器27,所述超声清洗装置3为石油烃污染固体废物的清洗场所,可使石油烃污染固体废物的大部分原油脱附,封头有多个法兰,可用于安装棒状超声换能器4,针对不同油含量的石油烃污染固体废物,可安装不同数量的换能器。所述棒状超声换能器4可将电能转化为超声能的器械,功率可调,针对油含量高的石油烃污染固体废物,功率可适当提升。或通过安装多根换能器形成复合超声场来提升除油效果。内置的第二搅拌器27使石石油烃污染固体废物分散,可防止石油烃污染固体废物的团聚,增大超声空化气泡和石油烃污染固体废物的接触面积,同时保证超声的穿透效果。所述微波破乳装置10的下方设置有油水沉降池11,其用于储存微波破乳装置处理后的油水乳液,使其通过重力作用实现油水分离;所述离心机8的下端通过传送带还连接有固相物料混合机12,其为离心机8分离出的清洗后的石油烃污染固体废物与稻壳粉混合的场所。使其混合均匀,以保证两者在热解时为共催化热解;所述固相物料混合机12内添加有稻壳粉;所述固相物料混合机12通过传送带13连接热解装置14,所述传送带13用于将清洗后的石油烃污染固体废物和稻壳粉的混合物从固相物料混合机12运输至热解装置14,所述热解装置14为清洗后的石油烃污染固体废物和稻壳粉的混合物的共催化热解场所。上部出口为热解气相产物出口,下部出口为热解残渣出口;所述热解装置14通过管道依次连接有旋风分离器16、第一段冷凝器17、第二段冷凝器18、第三段冷凝器19及燃气储罐25,所述旋风分离器16用于去除热解气相产物中的颗粒残渣,从而纯化气相;所述第一段冷凝器17用于初步冷凝热解气相产物,使较重的油得以分离,分离出的油通过重力作用输送至油储罐23;所述第二段冷凝器18进一步冷却热解气相产物,用于冷凝热解气相产物中的水分,冷凝后的水和部分油通过重力作用输送至乳液储罐24;所述第三段冷凝器19使热解气相产物冷却至室温,从而分离不凝气和剩余油;所述燃气储罐25用于储存热解气相产物中的不凝气;所述热解装置14与旋风分

离器16之间的管道上设有第一鼓风机15,其用于将热解气相产物从热解装置14输送至旋风分离器16;所述第一段冷凝器17与第二段冷凝器18之间的管道上设有第二鼓风机20,其将初步冷凝后的热解气相产物从第一段冷凝器17输送至第二段冷凝器18;所述第二段冷凝器18与第三段冷凝器19之间的管道上设有第三鼓风机21,其将进一步冷凝后的热解气相产物从第二段冷凝器18输送至第三段冷凝器19;所述第三段冷凝器19与燃气储罐25之间的管道上设有第五泵22,其用于将第三段冷凝器19中冷凝的剩余油输送至油储罐23,所述油储罐23用于储存热解气相产物冷凝后的油品;第二段冷凝器18还通过管道连接有乳液储罐24,其用于储存热解气相产物冷凝后的油水乳液,后续可将乳液输送至微波破乳装置10中实现油水分离;所述第三段冷凝器19还通过管道连接有油储罐23。

28.本发明的另一个实施例还提供了一种石油烃污染固体废物的处理方法,包括以下步骤:

29.s1石油烃污染固体废物(含油率为22%,固含量为54wt%的含油污泥,单次处理量为1吨)与油田采出液(浓度为1g/l的聚醚胺溶液,含油率为2.5%)以1:4的质量比进料至混合罐2中,经600转搅拌10分钟,随后混合物经第二泵6(0.25t/min,20min)输送至超声清洗装置3中。

30.s2混合物在超声清洗装置3中经超声(超声频率为20khz,声强为0.45w/m2)清洗3分钟后,经第三泵7输送至离心机8(3000r/min,5min),分离后的固相(清洗后离心后的石油烃污染固体废物)通过传送带输送(60kg/min,10min)至固相物料混合机12,液相(油水乳液)经第四泵9(0.25t/min,18min)输送至微波破乳装置10。

31.s3清洗后离心后的石油烃污染固体废物和稻壳粉按2:1的质量比在固相物料混合机12里混合5分钟。混合均匀后经传送带13(180kg/min,10min)输送至热解装置14。

32.s4油水乳液于2000w的微波条件下破乳4分钟,随后通过重力作用输送至油水沉降室11。

33.s5清洗后的石油烃污染固体废物和稻壳粉(中国江苏省联能农业公司,30~100目)混合物于热解装置14中在550℃的条件下共催化热解8分钟。热解气(c8及含碳数更高的油占比82%,c4~c7,7%,c1~c3、h2、co,11%)先后通至第一冷凝器17、第二冷凝器18、第三冷凝器19。以泥土为主要成分的热解残渣固体可直接进行填埋处理。

34.s6热解气经第一段冷凝器17冷凝至120℃,分离出大量油(c8及含碳数更高的油,占热解气82wt%),油通至油储罐23。剩余热解气(c4~c7,7wt%)经第二段冷凝器18冷凝至95℃,油水混合物通至乳液储罐24,后续可通至微波破乳装置10回收油相(含油污泥中,热解后除不凝汽外的油分)。热解气最后通过第三段冷凝器19冷凝至常温,不凝气(c1~c3,co和h2,11wt%)通至燃气储罐25,油通至油储罐23。

35.在上述技术方案中,经超声清洗后,含油污泥的含油率可降至4.7%,和稻壳粉共热解后,污泥含油率可降至0.24%,除油率高达99.5%,且除去的油全可用于回收利用。节能方面,经超声处理后,油泥含油率降低了约75%,可节约近75%的热解原油的能耗,含油污泥含油量越高,节能效果越显著。

36.以上实施例仅用于本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,

并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。