一种费托轻馏分油吸附精馏耦合烯烃分离

α-烯烃的方法

技术领域

1.本发明涉及烯烃制备领域,具体涉及一种从费托合成轻质馏分油中通过吸附精馏耦合分离技术分离α-烯烃的分离方法。

背景技术:

2.α-烯烃是指双键在分子链端部的单烯烃,是石油化工的重要原料,可作为共聚单体、表面活性剂合成中间体、增塑剂醇、合成润滑油和油品添加剂等,应用广泛。目前,α-烯烃主要通过乙烯齐聚反应生产,工艺流程简单,但副产物多,能耗较高,经济性差。费托合成轻质馏分油中存在大量α-烯烃,目前费托油多采用加氢处理产油或直接做初级化工料,烯烃组分低值利用。因此,提出本发明,将费托油中α-烯烃经吸附精馏分离,作高附加值烯烃产品,提高企业经济效益。

3.工业费托合成油品中成分复杂,包括了α-烯烃、正构烷烃以及醇、酮、醛和酯等含氧化合物。含氧化合物是吸附精馏工艺中毒性物质,因此,本发明在吸附精馏步骤前增设脱氧工艺,完全除去费托油中含氧化合物。同时,费托油组分存在共沸,常规精馏难以实现精确分离、且能耗较高,本发明利用吸附耦合精馏原理,将高沸点烯烃组分与低沸点烷烃组分在同一床层流出,后续经过精馏实现烷烯精确、高效分离,本发明技术先进性强,分离烯烃纯度高、收率高。

4.专利cn111100683a描述了一种费托合成油中长链烷烃-烯烃的分离方法,所述方法通过预吸附塔吸附含氧化合物,后通过模拟移动床系统选择性分离α-烯烃和烷烃,得到富α-烯烃组分和富烷烃组分分别送入精馏单元。经精馏分离,解吸剂循环回收利用,得到α-烯烃和烷烃产品。

5.专利cn106753546a描述了一种费托合成轻质馏分油精制的方法。所述方法首先通过固相吸附单元脱除金属离子杂质和部分含氧化合物;而后依次经过萃取精制、分离和萃取剂精制、回收单元脱除费托合成轻质馏分油中剩余含氧化合物,实现了费托合成轻质馏分油的精制。

6.专利cn109652111a描述了一种费托合成油中分离烯烃的装置和方法,所述方法通过萃取精馏隔壁塔的装置,一次性将费托合成油中的烷烃、烯烃和含氧化合物分开,萃取剂采用的是n,n-二甲基甲酰胺。经过隔壁塔分离后萃取剂和含氧化合物混合进入溶剂回收塔进行精馏分离,得到萃取剂回收再利用。

7.可见,目前分离烯烃的现有技术存在工艺流程长,工业化成本较高的问题。

技术实现要素:

8.为解决现有技术的问题,本发明提供了一种费托合成轻质馏分油吸附精馏耦合分离α-烯烃的方法,该方法无需解吸剂的使用,简化工艺流程,降低工业化成本,可实现费托合成轻馏分油中α-烯烃的高效分离。

9.本发明一种费托轻馏分油吸附精馏耦合烯烃分离α-烯烃的方法,包括一个或多个

吸附精馏塔,在吸附精馏塔内部的填料为具有烯烃吸附能力的吸附填料;所述的吸附填料采用分子筛、改性分子筛、氧化硅、改性氧化硅、氧化铝、改性氧化铝中的一种或几种;操作温度塔顶为50-180℃,塔底为100℃-200℃,操作压力塔顶为0.01-0.5mpa,理论板数为5-80块,进行连续或间歇费托合成轻质馏分油分离,塔顶为低烯烃含量的饱和烃产品,塔釜为高纯度的α-烯烃产品。

10.所述吸附精馏塔内部的吸附填料为规整填料,优选拉西环、θ环、鲍尔环填料中的一种或多种。

11.所述吸附精馏塔优选为一个含有多股侧线采出的吸附精馏塔,采出不同馏分段的产品,优选侧线采出为两股。

12.所述的吸附填料的材料优选为具有酸中心的分子筛、氧化硅、氧化铝中的一种或几种。

13.所述的吸附填料的材料优选为在nh

3-tpd分析中酸中心脱附温度在120-300℃,优选200~250℃。

14.吸附精馏塔所得产品进入烯烃精制单元,烯烃精制单元由多个烯烃精制精馏塔组成,塔顶得到烯烃产品,塔釜得到烷烃产品。

15.所述吸附精馏塔的塔顶温度为80~150℃,塔底温度为180~200℃,塔顶压力为0.01~0.2mpa,理论塔板数为40~60。

16.所述α-烯烃产品纯度≥99%,优选≥99.2%,α-烯烃收率≥85%,优选≥90%。

17.本发明与现有技术相比,其有益效果体现在:将吸附与精馏工艺耦合,无需解吸剂的使用,简化工艺流程,降低工业化成本,可实现费托合成轻馏分油中α-烯烃的高效分离,且本发明中的吸附剂填料使用周期长,精馏能耗低,烯烃分离效率高,为费托合成油α-烯烃进行深加工及其他应用提供了更加经济、简便易行的方法。

附图说明

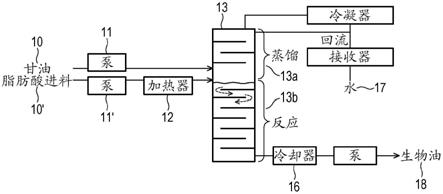

18.图1是本发明一种费托轻馏分油吸附精馏耦合烯烃分离方法的工艺流程示意图。

19.图中:1、模拟移动床装置;2、抽出液精馏塔;3、抽余液精馏塔;4、吸附精馏塔;5、c4~c7烷烯混合物精馏塔;6、c6~c10烷烯混合物精馏塔。

20.图2是本发明一种费托轻馏分油吸附精馏耦合烯烃分离方法种吸附精馏塔的工艺流程。

21.图中:401为吸附精馏塔专有填料。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

23.本发明一种从费托合成轻质馏分油中分离α-烯烃的分离方法,该方法通过精馏切割、吸附脱氧、吸附精馏和深度精馏四个单元完成费托合成轻质馏分油到不同碳数α-烯烃的分离。在此过程,以费托合成轻质馏分油为原料,组成为c4-c10的烷烃、α-烯烃、其他烯烃和含氧化合物等。

24.若要将α-烯烃从费托合成轻质馏分油中分离,需要首先将费托合成轻质馏分油进

行精馏切割,得到其中c4-c10的馏分,其烯烃质量分数不能低于10%,优选质量分数30%~70%。

25.切割后费托合成轻质油一般含有1%~10%含氧化合物,一方面,含氧化合物极性远大于烷烃、烯烃,在吸附精馏塔中优先吸附,影响吸附精馏塔的分离性能;另一方面,含氧化合物中主要以醇为主,经模拟移动床吸附分离后可以回收利用。因此,需将c4-c10的馏分段送入吸附脱氧单元深度脱除含氧化合物,保证脱氧后油品含氧化合物<10μg/g。

26.后续,将脱除含氧有机化合物的物料送入吸附精馏单元中,选择性地将不同碳数烷烯组分分离。从吸附精馏塔共采出四股物流,塔顶采出c4-c5富烷烃组分,塔釜采出c8-c10富α-烯烃组分,其中α-烯烃纯度≥99%,优选≥99.5%。中间采出两股不同碳数烷烃和烯烃组成的混合物送入精馏精制单元,得到c4-c5富α-烯烃组分和c6-c7富α-烯烃组分,α-烯烃纯度≥99%,优选≥99.5%。精馏后得到的富烷烃组分可以用于生产燃料油、润滑油或者特种溶剂油。

27.下面结合附图详细说明本发明。

28.c4-c10费托轻质馏分油分离α-烯烃工艺流程如图1所示,将费托合成轻质馏分油原料通入吸附脱氧单元中的模拟移动床1中进行吸附分离,脱除含氧化合物,使浓度降低至10μg/g以下。脱氧后物料经泵加压送入吸附精馏塔4,经吸附精馏分离后,塔顶得到c4-c5富烷烃组分,塔釜得到c8-c10富α-烯烃组分,侧线1采出c6-c7烷烃与c4-c5烯烃混合物进入精馏塔5分离,侧线2采出c8-c10烷烃和c6-c7烯烃混合物进入精馏塔6分离。经过精馏后得到的c4-c5和c6-c7高纯度α-烯烃组分,以及c6-c7和c8-c10富烷烃组分。下面通过实施例进一步说明本发明,但本发明并不限于此。

29.实施例1

30.吸附脱氧工艺采用模拟移动床,由12根柱子串联构成,柱子内装填脱氧吸附剂,吸附剂为硅胶材料。第12根柱子与第1根柱子通过循环泵连接,形成物料循环,各柱子的连接处均可引入或排出物料。按下述方法设置吸附分离各阶段所需的吸附柱数:原料入口和抽余液出口之间有3根吸附柱,为吸附区;抽余液出口和解吸剂入口之间有2根吸附柱,为隔离区;解吸剂入口和抽出液出口之间有3根吸附柱,为解吸区;抽出液出口和原料入口之间有1根吸附柱,为精制区。每隔一定的时间,沿原料入口向抽余液出口的方向将各进出料口推移1根柱子,依次类推。

31.c4-c10的轻质馏分油进入模拟移动床中吸附脱氧,操作温度为80℃,解吸剂和原料的比例为1.5,每隔800秒切换一次进出料口位置,即沿原料入口向抽余液出口的方向将各进出料口推移1根柱子。经模拟移动床吸附脱氧后,抽出液和抽余液分别进入精馏塔进行解吸剂回收利用。抽出液塔为填料塔,填料为鲍尔环,总塔板数为30块,进料位置在第15块塔板,操作压力为1atm,质量回流比0.9;抽余液塔也为填料塔,总塔板数70块,进料位置为第30块塔板,操作压力为1atm,质量回流比1.8。

32.经吸附脱氧过程分离得到的产品组成如表2所示,得到c4-c10烷烃和烯烃中的含氧化合物含量小于10μg/g,收率达到99%。

33.表1吸附脱氧后各物流组分纯度

[0034] c

4-c

10

烷烃烯烃含氧化合物原料wt.%96.0004.000

抽出液塔顶wt.%19.34080.670抽余液塔釜wt.%99.9990.001

[0035]

吸附脱氧后c4-c10烷烯烃进入吸附精馏塔进一步分离,吸附精馏塔装填吸附填料以保证轻重组分实现充分分离,吸附填料为θ环型,采用的是13x分子筛。吸附精馏塔总板数为85块,吸附段35块塔板,精馏段20块塔板,提馏段25块塔板。c4-c10烷烯烃原料在第35块塔板(吸附段中部)进入,塔顶操作压力为1atm,质量回流比为2.5,塔顶温度为45℃,塔釜温度为200℃。在第12块塔板处侧线采出一股物流命名为侧线1,主要组成为c6-c7烷烃与c4-c5烯烃混合物,在第72块塔板处侧线采出另一股物流命名为侧线2,主要组成为c8-c10烷烃和c6-c7烯烃混合物。经过吸附精馏分离后,各产品纯度如表3所示。塔釜c8-c10α-烯烃纯度达到99.8wt.%以上,收率达到95%。侧线采出的两股物流直接进入精馏精制单元,进行进一步的加工。

[0036]

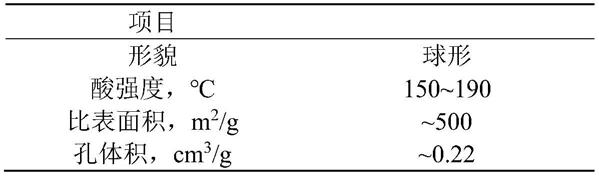

表2 13x分子筛物化性质

[0037][0038]

表3吸附精馏后各物流组分纯度

[0039][0040]

精馏精制单元采用两个精馏塔分别处理侧线1和侧线2两股物流,侧线1物流进入精馏塔5,采用填料塔,填料类型为θ环。精馏塔a总塔板数45块,塔顶操作压力为1atm,进料位置为第20块板,质量回流比为1.5。侧线2物流进入精馏塔6,采用填料塔,填料类型为θ环。精馏塔b总塔板数55块,操作压力为1atm,进料位置为第30块板,质量回流比为2.3。经过精馏精制后,产品流股组分纯度如表3和表4所示。c4-c5α-烯烃产品纯度能达到99.8wt.%,收率达到94%,c6-c7α-烯烃产品纯度能达到99.8wt.%,收率达到92%。

[0041]

表4精馏塔5各物流组分纯度

[0042][0043]

表5精馏塔6各物流组分纯度

[0044] 原料wt.%塔顶wt.%塔釜wt.%c

4-c5烷烃000c

6-c7烷烃0.10.020c

8-c

10

烷烃44.20083.79c

4-c5α-烯烃000c

6-c7α-烯烃50.2099.807.40c

8-c

10

α-烯烃4.6008.70其他物质0.900.180.21

[0045]

实施例2

[0046]

本实施例脱氧工段与实施例1相同,吸附填料采用的氧化硅,填料类型为鲍尔环。吸附精馏塔总板数为90块,吸附段40块塔板,精馏段23块塔板,提馏段26块塔板。c4-c10烷烯烃原料在第40块塔板(吸附段中部)进入,塔顶操作压力为1atm,质量回流比为2.5,塔顶温度为45℃,塔釜温度为200℃。在第14块塔板处侧线采出一股物流命名为侧线1,主要组成为c6-c7烷烃与c4-c5烯烃混合物,在第74块塔板处侧线采出另一股物流命名为侧线2,主要组成为c8-c10烷烃和c6-c7烯烃混合物。经过吸附精馏分离后,各产品纯度如表5所示。塔釜c8-c10α-烯烃纯度达到99.7wt.%以上,收率达到96%。侧线采出的两股物流直接进入精馏精制单元,进行进一步的加工。

[0047]

表6氧化硅物化性质

[0048][0049]

表7吸附精馏后各物流组分纯度

[0050][0051]

精馏精制单元采用两个精馏塔分别处理侧线1和侧线2两股物流,侧线1物流进入精馏塔5,采用填料塔,填料类型为θ环。精馏塔a总塔板数45块,塔顶操作压力为1atm,进料位置为第20块板,质量回流比为1.5。侧线2物流进入精馏塔6,采用填料塔,填料类型为θ环。精馏塔b总塔板数55块,操作压力为1atm,进料位置为第30块板,质量回流比为2.3。经过精馏精制后,产品流股组分纯度如表6和表7所示。c4-c5α-烯烃产品纯度能达到99.7wt.%,收率达到95%,c6-c7α-烯烃产品纯度能达到99.8wt.%,收率达到93%。

[0052]

表8精馏塔5各物流组分纯度

[0053] 原料wt.%塔顶wt.%塔釜wt.%c

4-c5烷烃0.110.080c

6-c7烷烃36.410.1288.83c

8-c

10

烷烃000c

4-c5α-烯烃62.4199.708.85c

6-c7α-烯烃0.1700.49c

8-c

10

α-烯烃000其他物质0.900.11.83

[0054]

表9精馏塔6各物流组分纯度

[0055] 原料wt.%塔顶wt.%塔釜wt.%c

4-c5烷烃000c

6-c7烷烃0.110.020c

8-c

10

烷烃44.21083.79c

4-c5α-烯烃000c

6-c7α-烯烃50.2199.817.41c

8-c

10

α-烯烃4.5808.70其他物质0.890.170.20

[0056]

实施例3

[0057]

本实施例脱氧工段与实施例1相同,吸附填料采用的是氧化铝,填料类型为拉西环。吸附精馏塔总板数为95块,吸附段43块塔板,精馏段26块塔板,提馏段30块塔板。c4-c10烷烯烃原料在第43块塔板(吸附段中部)进入,塔顶操作压力为1atm,质量回流比为2.6,塔顶温度为45℃,塔釜温度为200℃。在第17块塔板处侧线采出一股物流命名为侧线1,主要组成为c6-c7烷烃与c4-c5烯烃混合物,在第76块塔板处侧线采出另一股物流命名为侧线2,主

要组成为c8-c10烷烃和c6-c7烯烃混合物。经过吸附精馏分离后,各产品纯度如表8所示。塔釜c8-c10α-烯烃纯度达到99.8wt.%以上,收率达到95%。侧线采出的两股物流直接进入精馏精制单元,进行进一步的加工。

[0058]

表10氧化硅物化性质

[0059][0060]

表11吸附精馏后各物流组分纯度

[0061][0062]

精馏精制单元采用两个精馏塔分别处理侧线1和侧线2两股物流,侧线1物流进入精馏塔5,采用填料塔,填料类型为θ环。精馏塔a总塔板数45块,塔顶操作压力为1atm,进料位置为第20块板,质量回流比为1.5。侧线2物流进入精馏塔6,采用填料塔,填料类型为θ环。精馏塔b总塔板数55块,操作压力为1atm,进料位置为第30块板,质量回流比为2.3。经过精馏精制后,产品流股组分纯度如表9和表10所示。c4-c5α-烯烃产品纯度能达到99.5wt.%,收率达到94%,c6-c7α-烯烃产品纯度能达到99.6wt.%,收率达到94%。

[0063]

表12精馏塔5各物流组分纯度

[0064] 原料wt.%塔顶wt.%塔釜wt.%c

4-c5烷烃0.190.080c

6-c7烷烃36.230.2288.93c

8-c

10

烷烃000c

4-c5α-烯烃62.2199.508.75c

6-c7α-烯烃0.3700.58c

8-c

10

α-烯烃000其他物质10.21.74

[0065]

表13精馏塔6各物流组分纯度

[0066] 原料wt.%塔顶wt.%塔釜wt.%c

4-c5烷烃000c

6-c7烷烃0.110.210c

8-c

10

烷烃44.41084.01c4-c5α-烯烃000c

6-c7α-烯烃50.1199.617.38c

8-c

10

α-烯烃4.4808.41其他物质0.890.180.2

[0067]

实施例4

[0068]

吸附脱氧工艺采用实例1中的模拟移动床,由12根柱子串联构成,柱子内装填脱氧吸附剂,吸附剂为硅胶材料。c4-c10的轻质馏分油进入模拟移动床中吸附脱氧,操作温度为100℃,解吸剂和原料的比例为2.5,每隔360秒切换一次进出料口位置。经模拟移动床吸附脱氧后,抽出液和抽余液分别进入精馏塔进行解吸剂回收利用。抽出液塔为填料塔,填料为鲍尔环,总塔板数为40块,进料位置在第20块塔板,操作压力为1atm,质量回流比1.1;抽余液塔也为填料塔,总塔板数80块,进料位置为第40块塔板,操作压力为1atm,质量回流比2.2。

[0069]

经吸附脱氧过程分离得到的产品组成如表11所示,得到c4-c10烷烃和烯烃中的含氧化合物含量小于10μg/g,收率达到97%。

[0070]

表14吸附脱氧后各物流组分纯度

[0071] c

4-c

10

烷烃烯烃含氧化合物原料wt.%93.0007.000抽出液塔顶wt.%28.50071.500抽余液塔釜wt.%99.9990.001

[0072]

吸附脱氧后c4-c10烷烯烃进入吸附精馏塔进一步分离吸附精馏塔装填吸附填料以保证轻重组分实现充分分离,吸附填料为鲍尔环型,采用的是y分子筛。吸附精馏塔总板数为95块,吸附段45块塔板,精馏段20块塔板,提馏段30块塔板。c4-c10烷烯烃原料在第45块塔板(吸附段中部)进入,塔顶操作压力为1atm,质量回流比为3,塔顶温度为48℃,塔釜温度为205℃。在第14块塔板处侧线采出一股物流命名为侧线1,主要组成为c6-c7烷烃与c4-c5烯烃混合物,在第80块塔板处侧线采出另一股物流命名为侧线2,主要组成为c8-c10烷烃和c6-c7烯烃混合物。经过吸附精馏分离后,各产品纯度如表12所示。塔釜c8-c10α-烯烃纯度达到99.7wt.%,收率达到95%。侧线采出的两股物流直接进入精馏精制单元,进行进一步的加工。

[0073]

表15y分子筛物化性质

[0074][0075]

精馏精制单元采用两个精馏塔分别处理侧线1和侧线2两股物流,侧线1物流进入精馏塔a,采用填料塔,填料类型为θ环。精馏塔a总塔板数35块,塔顶操作压力为1atm,进料位置为第15块板,质量回流比为1.7。侧线2物流进入精馏塔b,采用填料塔,填料类型为θ环。精馏塔b总塔板数60块,操作压力为1atm,进料位置为第35块板,质量回流比为2.0。经过精馏精制后,产品流股组分纯度如表13和表14所示。c4-c5α-烯烃产品纯度达到99.6wt.%,收

率达到92%;c6-c7α-烯烃产品纯度达到99.6wt.%,收率达到93%。

[0076]

表16吸附精馏后各物流组分纯度

[0077][0078]

表17精馏塔a各物流组分纯度

[0079][0080]

表18精馏塔b各物流组分纯度

[0081]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。