1.本发明涉及布料技术领域,尤其涉及一种原料布料、配料及搅拌系统。

背景技术:

2.在批量生产菌菇时,往往是直接将木屑、棉壳、玉米、豆粕、麦麸等物料与水、石灰和碳酸氢钙进行一定比例的混合后制成培养料,以待作为制备菌菇的养料。

3.而目前在批量生产菌菇时,物料从卡车上卸到存储区域内,再由存储区域内取出制备成符合菌菇生产的培育料大都采用了人工操作,自动化程度十分低,在面对全球化飞速增长的需求时,显然无法满足大批量的菌菇需求,因此,亟需一款原料布料、配料及搅拌系统,可用于实现对物料布料及对物料制作成菌菇培养料的自动化,在能提高物料配比的准确性同时,也能提高工作效率,满足全球日益增长的批量化需求。

技术实现要素:

4.本发明的目的在于提供一种原料布料、配料及搅拌系统,实现了对物料布料及对物料制作成菌菇培养料的自动化,不仅提高了物料配比的准确性,同时也提高了产能与工作效率,满足了全球日益增长的批量化需求。

5.本发明的目的采用以下技术方案实现:

6.一种原料布料、配料及搅拌系统,包括运输装置、给料装置、称重装置、第二中转装置和搅拌装置,所述运输装置用于将物料运输至存储区域内存储,存储在存储区域内的物料经给料装置运输至称重装置内进行称重,称重后的物料经由所述第二中转装置运输至搅拌装置中进行混合搅拌后再进入下一工序。

7.优选地,所述原料布料、配料及搅拌系统包括第一中转装置,所述给料装置包括给料部和中转部,所述给料部设置于中转部的上方,所述第一中转装置将物料运输至给料部内后,再由所述给料部将物料破拱后由中转部传输至称重装置内进行称重。

8.优选地,所述运输装置包括第一运输皮带和第二运输皮带,所述第一运输皮带设置于存储区域的上方,物料经由第二运输皮带运输至第一运输皮带后,再由第一运输皮带将物料运输至存储区域内进行存储。

9.优选地,所述第一运输皮带上设置有第一下料装置,所述第一下料装置包括第一上伸缩件和第一下料板,所述第一下料板设置于第一运输皮带上方,所述第一上伸缩件用于驱动第一下料板移动至与第一运输皮带的上表面相抵接,物料在与第一下料板发生碰撞后掉落至第一下料板相对应的存储区域内;

10.所述第一运输皮带还包括靠近第一下料板位置的第一下伸缩件,所述第一下伸缩件用于驱动第一运输皮带对应第一下料板位置的上表面在凹陷结构与呈凸起结构或平坦结构之间变换。

11.优选地,所述第一下料板的横截面形状为v形,物料与第一下料板背向其v形开口的两侧面相碰撞,或者,所述第一下料板为一字型,所述第一下料板与第一运输皮带的上表

面倾斜设置。

12.优选地,所述原料布料、配料及搅拌系统还包括设置在存储区域的上方的导流装置,所述导流装置用于将从运输装置上掉落至导流装置上的物料送至存储区域内不同的布料点。

13.优选地,所述导流装置包括第一驱动件和导料单元,所述第一驱动件用于驱动导料单元转动,物料从运输装置上掉落后再经导料单元导向并滑落至存储区域内不同的布料点,所述第一驱动件用于驱动导料单元的卸料端转动至不同的布料点进行落料;

14.或者,所述导流装置包括主导料单元和若干个副导料单元,所述副导料单元分别连通设置在主导料单元的下部,若干个所述副导料单元的卸料端分别位于不同布料点的上方,每个所述副导料单元与主导料单元连通处设置有用于封闭或打开副导料单元的开合装置,物料从运输装置上掉落后依次经主导料单元和打开的副导料单元并滑落至存储区域内不同的布料点进行落料;

15.或者,所述导流装置包括第一布料皮带和第二布料皮带,所述第一布料皮带和所述第二布料皮带可移动且二者的相对位置保持不变,所述第二布料皮带上两个端部的下方为布料点,物料从运输装置上掉落后依次经第一布料皮带和第二布料皮带后掉落至存储区域内的布料点,所述第一布料皮带和所述第二布料皮带移动以使所述第二布料皮带的两个端部分别能够到达每个布料点的上方进行落料;

16.或者,所述导流装置包括第三布料皮带,所述第三布料皮带固定设置于存储区域内或者存储区域的上方,布料点位于所述第三布料皮带的两个端部的下方,或所述第三布料皮带可旋转的设置于存储区域或者存储区域的上方,布料点位于所述第三布料皮带上两个端部的旋转路径的下方,物料从运输装置上掉落后经第三布料皮带后掉落至存储区域内的布料点进行落料。

17.优选地,所述原料布料、配料及搅拌系统还包括寻址器和感测器,所述存储区域内的每个布料点分别设置有寻址器;

18.所述感测器用于感测布料点的物料高度是否达到预设高度,所述导流装置用于将物料送至与寻址器对应的布料点。

19.优选地,所述第一中转装置包括第三运输皮带,所述第三运输皮带的进料端与存储区域相连通,所述第三运输皮带的出料端位于给料部的上方。

20.优选地,所述原料布料、配料及搅拌系统还包括平整装置,所述平整装置设置于存储区域内或存储区域的上方,所述平整装置用于使堆积在存储区域内的物料不呈锥形结构。

21.优选地,所述平整装置包括移动机和刮料架,所述移动机用于驱动刮料架移动使堆积在存储区域内的物料不呈锥形结构。

22.优选地,所述给料部的顶部具有投料口、底部具有出料口,所述投料口与出料口相连通,所述出料口位于中转部的上方,所述给料部还包括位于出料口和投料口之间用于对物料进行破拱的破拱构件,所述破拱构件包括螺旋搅拌杆和第二驱动件,所述给料部包括破拱仓,所述螺旋搅拌杆在平行于水平方向上横向或纵向设置于破拱仓内,所述第二驱动件用于驱动螺旋搅拌杆转动,所述中转部与称重装置相连接。

23.优选地,所述中转部包括中转运输皮带,所述中转运输皮带用于将物料从出料口

运输至称重装置上进行称重,所述原料布料、配料及搅拌系统还包括汇集运输皮带,所述称重装置包括皮带秤,所述皮带秤用于对物料进行称重并将称重后的物料运输至汇集运输皮带后,物料再由汇集运输皮带运输至第二中转装置。

24.优选地,所述原料布料、配料及搅拌系统设置有多个存储区域、多个第一中转装置、多个给料装置和多个称重装置,多个存储区域内用于存放相同或不同的物料,且所述多个存储区域之间相互连接,每个所述存储区域分别对应一给料装置,每个所述给料装置分别对应一个称重装置以将给料装置的物料传输至对应的称重装置上,所述汇集运输皮带设置于多个称重装置的下方以能够将多个称重装置输出的物料传输至第二中转装置上。

25.优选地,所述原料布料、配料及搅拌系统还包括控制器,所述控制器与运输装置、第一中转装置、给料装置、称重装置、第二中转装置和搅拌装置通信连接。

26.优选地,所述第二中转装置包括第四运输皮带,所述第四运输皮带上设置有第二下料装置,所述第二下料装置包括第二上伸缩件和第二下料板,所述第二下料板设置于第四运输皮带上方,所述第二上伸缩件用于驱动第二下料板移动至与第四运输皮带的上表面相抵接,物料在与第二下料板发生碰撞后掉落至搅拌装置内;

27.所述第四运输皮带还包括靠近第二下料板位置的第二下伸缩件,所述第二下伸缩件用于驱动第四运输皮带对应第二下料板位置的上表面在凹陷结构与呈凸起结构或平坦结构之间变换。

28.优选地,所述第二下料板的横截面形状为v形,物料与第二下料板背向其v形开口的两侧面相碰撞,或者,所述第二下料板为一字型,所述第二下料板与第四运输皮带的上表面倾斜设置。

29.优选地,所述搅拌装置包括多个混料搅拌机和一中转搅拌机,所述原料布料、配料及搅拌系统还包括有第五运输皮带,所述混料搅拌机和中转搅拌机均具有位于其顶部的进口料和位于其底部的放料口,所述混料搅拌机的进料口分别与相对应的第二下料板位置相对应,所述混料搅拌机的放料口均位于第五运输皮带的上方,所述第五运输皮带的出料端位于中转搅拌机的进料口的上方,物料先经所述混料搅拌机进行初次混合搅拌后,混合搅拌后的物料再从放料口掉落至第五运输皮带上并由第五运输皮带运输至中转搅拌机内进行二次搅拌后进入下一工序。

30.优选地,所述混料搅拌机的放料口设置用于封闭或打开放料口的放料装置,所述混料搅拌机内设置有水分检测器和补水器,所述水分检测器用于检测混料搅拌机内物料的含水量,所述水分检测器将信号传输至控制器后,当所述含水量未达到设定值时,所述控制器控制补水器对混料搅拌机内进行补水,所述补水器的出水口处连通有用于对水流降温的降温模块,当所述含水量达到设定值时,所述控制器控制放料装置打开放料口使得物料掉落至第五运输皮带上。

31.优选地,所述放料装置包括放料气缸和放料板,所述放料板铰接于混料搅拌机的放料口处,所述放料气缸用于驱动放料板往复旋转使得混料搅拌机的放料口封闭或打开。

32.与现有技术相比,本发明的有益效果至少包括:

33.运输装置可用于将物料运输至存储区域内进行存储,存储在存储区域内的物料经给料装置运输至称重装置内进行称重,从而提高物料配比的准确性,使得培养料满足生产菌菇的要求,提高产量,而称重后的物料经由第二中转装置运输至搅拌装置中进行混合搅

拌后制成培养料等待使用,该原料布料、配料及搅拌系统实现了对物料布料及对物料制作成菌菇培养料的自动化,不仅提高了物料配比的准确性,同时也提高了产能与工作效率,满足了全球日益增长的批量化需求。

附图说明

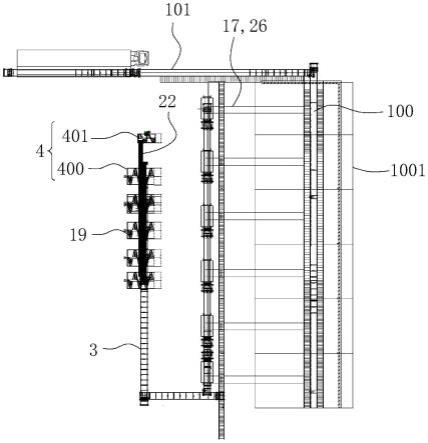

34.图1是本发明实施例原料布料、配料及搅拌系统的整体结构示意图;

35.图2是本发明实施例原料布料、配料及搅拌系统中运输装置的结构示意;

36.图3是本发明实施例原料布料、配料及搅拌系统的局部结构示意图一;

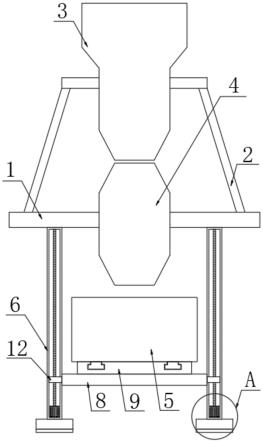

37.图4是图3中a部结构的放大示意图;

38.图5是本发明实施例原料布料、配料及搅拌系统的局部结构示意图三;

39.图6是本发明实施例原料布料、配料及搅拌系统的局部结构示意图四;

40.图7是本发明实施例原料布料、配料及搅拌系统的局部结构示意图五;

41.图8是本发明实施例原料布料、配料及搅拌系统中第二种导流装置的结构示意图;

42.图9是本发明实施例原料布料、配料及搅拌系统中第三种导流装置的结构示意图;

43.图10是本发明实施例原料布料、配料及搅拌系统中第四种导流装置的结构示意图;

44.图11是本发明实施例原料布料、配料及搅拌系统的局部结构示意图六。

45.图中:1001、存储区域;1、运输装置;100、第一运输皮带;101、第二运输皮带;2、称重装置;3、第二中转装置;4、搅拌装置;400、混料搅拌机;401、中转搅拌机;5、给料装置;500、给料部;501、中转部;6、第一下料装置;600、第一上伸缩件;601、第一下料板;7、第一下伸缩件;8、导流装置;9、导料单元;10、主导料单元;11、副导料单元;12、第一布料皮带;13、第二布料皮带;14、第三布料皮带;15、寻址器;16、感测器;17、第三运输皮带;18、平整装置;181、刮料架;19、螺旋搅拌杆;20、汇集运输皮带;21、第二下料装置;210、第二上伸缩件;211、第二下料板;212、第二下伸缩件;22、第五运输皮带;23、放料装置;24、放料气缸;25、放料板;26、第一中转装置。

具体实施方式

46.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明更全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。

47.本发明中所描述的表达位置与方向的词,均是以附图为例进行的说明,但根据需要也可以做出改变,所做改变均包含在本发明保护范围内。

48.本发明提供一种原料布料、配料及搅拌系统,包括运输装置1、给料装置5、称重装置2、第二中转装置3和搅拌装置4,还可以包括第一中转装置26。

49.如图1至图11所示,所述给料装置5可以包括给料部500和中转部,所述给料部500设置于中转部的上方,运输装置1用于将物料运输至存储区域1001内存储,所述运输装置1可以包括第一运输皮带100和第二运输皮带101,所述第一运输皮带100设置于存储区域1001的上方,而运输物料的货车可直接将物料卸落在第二运输皮带101上,再由第二运输皮

带101运输将物料运输至第一运输皮带100,再由第一运输皮带100将物料运输至存储区域1001内进行存储,当需要制备培养料时,存储在存储区域内1001的物料经给料装置5运输至称重装置2内进行称重,具体可以由第一中转装置26将存储在存储区域1001内的物料运输至给料装置5的给料部500内,由给料部500将物料破拱后由中转部传输至称重装置2内进行称重,称重后的物料经由第二中转装置3运输至搅拌装置4中进行混合搅拌后制成培养料再进入下一工序等待使用,原料布料、配料及搅拌系统还包括控制器,所述控制器与运输装置1、第一中转装置26、给料装置5、称重装置2、第二中转装置3和搅拌装置4通信连接,并控制运输装置1、第一中转装置26、给料装置5、称重装置2、第二中转装置3和搅拌装置4的运行,该原料布料、配料及搅拌系统实现了对物料布料及对物料制作成菌菇培养料的自动化,不仅提高了物料配比的准确性,同时也提高了产能与工作效率。

50.作为本实施例的进一步实施方式,如图4所示,第一运输皮带100上设置有第一下料装置6,为了实现物料布料时的自动化,第一下料装置6包括第一上伸缩件600和第一下料板601,第一下料板601设置于第一运输皮带100上方,当物料在第一运输皮带100上跟随皮带移动时,当物料移动至存储区域1001的所需位置时,通过控制第一上伸缩件600驱动第一下料板601移动至与第一运输皮带100的上表面相抵接,物料在与第一下料板601发生碰撞后掉落至第一下料板601相对应的存储区域1001内,而为了使得物料充分从第一运输皮带100上掉落下来,减少物料的残留,第一运输皮带100还包括靠近第一下料板601位置的第一下伸缩件7,当物料移动至存储区域1001的所需位置时,物料在与第一下料板601发生碰撞的同时,第一下伸缩件7驱动第一运输皮带100对应第一下料板601位置的上表面使得第一运输皮带100的上表面由凹陷结构变化呈平坦结构最后呈凸起结构,这使得在将物料输送至存储区域1001内的所需位置时,无需在物料堆放在存储区域1001内后再进行人工移料,从而来提高存储区域1001的空间利用率,自动化程度非常高,而此处需要说明的是,第一运输皮带100在输送皮带时第一下伸缩件7是驱动皮带呈凹陷结构,从而避免了物料在运输的过程中掉落至其他区域,造成浪费。

51.作为本实施例的进一步实施方式,如图4所示,为了使得物料在与第一下料板601发生碰撞后能充分掉落下来,第一下料板601的横截面形状为v形,物料与第一下料板601背向其v形开口的两侧面相碰撞,或者,第一下料板601为一字型,第一下料板601与第一运输皮带100的上表面倾斜设置,第一下料板601的两端可延伸至第一运输板外,从而避免物料残留在第一运输皮带100上造成浪费。

52.作为本实施例的进一步实施方式,如图3、图7至图9所示,原料布料、配料及搅拌系统还包括设置在存储区域1001的上方的导流装置8,导流装置8用于将从运输装置1上掉落至导流装置8上的物料送至存储区域1001内不同的布料点,从而可充分利用存储区域1001内的使用空间,也无需在物料对方在存储区域1001内后再对物料进行移动,能满足批量化存储物料的需求。

53.作为第一种导流装置8,该导流装置8包括第一驱动件(未在图中示出)和导料单元9,所述第一驱动件用于驱动导料单元9转动,物料从运输装置1上掉落后再经导料单元9导向并滑落至存储区域1001内不同的布料点,该导料单元9为导料板,导料板具有供物料滑动的滑槽,导料板的上部垂直设置、下部倾斜设置并延伸至存储区域1001的上方,第一驱动件用于驱动导料单元9下部的卸料端转动至不同的布料点进行落料。

54.作为第二种导流装置8,该导流装置8包括主导料单元10和若干个副导料单元11,副导料单元11分别连通设置在主导料单元10的下部,若干个副导料单元11的卸料端分别位于不同布料点的上方,每个副导料单元11与主导料单元10连通处设置有用于封闭或打开副导料单元11的开合装置,开合装置为伸缩气缸和挡料板,伸缩气缸可用于驱动挡料板封闭或打开副导料单元11,当物料从运输装置1上掉落后依次经主导料单元10和打开的副导料单元11并滑落至存储区域1001内不同的布料点进行落料。

55.作为第三种导流装置8,该导流装置8包括第一布料皮带12和第二布料皮带13,第一布料皮带12和第二布料皮带13可移动且二者的相对位置保持不变,第二布料皮带13上两个端部的下方为布料点,当物料从运输装置1上掉落后,物料依次经第一布料皮带12和第二布料皮带13后掉落至存储区域1001内的布料点,第一布料皮带12和第二布料皮带13移动以使第二布料皮带13的两个端部分别能够到达每个布料点的上方进行落料。

56.作为第四种导流装置8,该导流装置8包括第三布料皮带14,第三布料皮带14固定设置于存储区域1001内或者存储区域1001的上方,布料点位于第三布料皮带14的两个端部的下方,或者是第三布料皮带14可旋转的设置于存储区域1001或者存储区域1001的上方,布料点位于第三布料皮带14上两个端部的旋转路径的下方,物料从运输装置1上掉落后经第三布料皮带14后掉落至存储区域1001内的布料点进行落料,相较于第二、第三和第四种导流装置8,本实施例中优选第一种导流装置8,该导流装置8在节省成本的同时也满足了对物料进行多布料点布料的需求,且能充分利用存储区域1001的使用空间,适合大规模的推广与应用。

57.作为本实施例的进一步实施方式,如图3所示,原料布料、配料及搅拌系统还包括寻址器15和感测器16,存储区域1001内的每个布料点分别设置有寻址器15;感测器16用于感测布料点的物料高度是否达到预设高度,当一感测器16感测到一布料点的物料达到预设高度时,将信号传输给控制器,控制器接收到信号后控制导流装置8将物料送至与下一寻址器15对应的布料点,通过设置寻址器15和感测器16,从而充分利用存储区域1001的使用空间,同时也无需人工干预,智能化程度高,实现了物料布料的全自动化。

58.作为本实施例的进一步实施方式,第一中转装置26包括第三运输皮带17,第三运输皮带17的进料端与存储区域1001相连通,第三运输皮带17的出料端位于给料部500的上方,第三运输皮带17的皮带可移动的设置于存储区域1001内,第三运输皮带17的表面等间距设置有多个弧形抄板(未在图中示出),弧形抄板在第三运输皮带17的带动下可将物料抄起,抄起后的物料跟随第三运输皮带17的运转从其出料端掉落至给料部500内。

59.作为本实施例的进一步实施方式,如图3和图4所示,原料布料、配料及搅拌系统还包括平整装置18,平整装置18包括移动机和刮料架181,当堆积在存储区域1001内的物料达到预设高度时,启动移动机驱动刮料架181移动使堆积在存储区域1001内的物料不呈锥形结构,从而提高存储区域1001的空间利用率,满足了大批量物料的存储需求。

60.作为本实施例的进一步实施方式,如图7所示,给料部500的顶部具有投料口、底部具有出料口,投料口与出料口相连通,出料口位于中转部的上方,给料部500还包括位于出料口和投料口之间用于对物料进行破拱的破拱构件,破拱构件包括螺旋搅拌杆19和第二驱动件(未在图中示出),给料部500包括破拱仓,螺旋搅拌杆19在平行于水平方向上横向或纵向设置于破拱仓内,当物料进入给料部500的内部后,第二驱动件驱动螺旋搅拌杆19转动,

这不仅可避免物料出现架拱,提高物料配比的准确性,同时螺旋搅拌杆19也能减少物料结块的情况,避免影响后续工艺,而中转部包括中转运输皮带,中转运输皮带将物料从给料部500的出料口运输至称重装置2上进行称重,称重装置2包括皮带秤,皮带秤不仅可以精准测量物料的重量,同时还可将称重后的物料皮带秤运输至汇集运输皮带20,物料再由汇集运输皮带20运输至第二中转装置3。

61.作为本实施例的进一步实施方式,原料布料、配料及搅拌系统设置有多个存储区域1001、多个第一中转装置26、多个给料装置5和多个称重装置2,多个存储区域1001内用于存放相同或不同的物料,且所述多个存储区域1001之间相互连接,每个所述存储区域1001分别对应一给料装置5,每个所述给料装置5分别对应一个称重装置2以将给料装置5的物料传输至对应的称重装置2上,所述汇集运输皮带20设置于多个称重装置2的下方以能够将多个称重装置2输出的物料传输至第二中转装置3上。通过上述设置,可以存储多种物料,再配合控制器的自动控制,根据预设的物料配比,控制器控制第一中转装置26、给料装置5和称重装置2自动称取指定重量的物料,并通过第二中转装置3输送至搅拌装置4,实现多种物料的自动化获取、称重和输送,相比人工操作,不仅节省人力操作,而且称重准确性更高。

62.作为本实施例的进一步实施方式,如图6所示,所述第二中转装置3包括第四运输皮带,所述第四运输皮带上设置有第二下料装置21,所述第二下料装置21包括第二上伸缩件210和第二下料板211,所述第二下料板211设置于第四运输皮带上方,由于搅拌装置4的数量为多个且第四运输皮带位于多个搅拌装置4的上方,当物料在第四运输皮带的带动下移动至对应的搅拌装置4的上方时,第二上伸缩件210驱动第二下料板211移动至与第四运输皮带的上表面相抵接,物料在与第二下料板211发生碰撞后掉落至对应的搅拌装置4内,所述第四运输皮带还包括靠近第二下料板211位置的第二下伸缩件212,当物料移动对应的搅拌装置4的上方时,第二下伸缩件212驱动第四运输皮带对应第二下料板211位置的上表面由运输时的凹陷结构转变平坦结构,最后转变为卸料时的凸起结构,凹陷结构的设置可使得物料在运输过程中不会掉落下来,避免物料的损失造成浪费,凸起结构的设置可使得物料在到达相应的搅拌装置4的上方时,物料可充分从第四运输皮带上掉落下来,上述结构可实现自动化将物料输送至相对应的搅拌装置4内,自动化程度高,且能大大提高工作效率。

63.作为本实施例的进一步实施方式,如图6所示,为了使得第四运输皮带上的物料可充分掉落至对应的搅拌装置4内,第二下料板211的横截面形状为v形,物料与第二下料板211背向其v形开口的两侧面相碰撞,或者,所述第二下料板211为一字型,所述第二下料板211与第四运输皮带的上表面倾斜设置,为了进一步提高落料的效果,第二下料板211的两端延伸至第四运输皮带外。

64.作为本实施例的进一步实施方式,如图1所示,搅拌装置4包括多个混料搅拌机400和一个中转搅拌机401,原料布料、配料及搅拌系统还包括有第五运输皮带22,混料搅拌机400和中转搅拌机401均具有位于其顶部的进口料和位于其底部的放料口,所述混料搅拌机400的进料口分别与相对应的第二下料板211位置相对应,所述混料搅拌机400的放料口均位于第五运输皮带22的上方,所述第五运输皮带22的出料端位于中转搅拌机401的进料口的上方,从第四皮带上掉落下的物料先经混料搅拌机400进行初次混合搅拌后,混合搅拌后的物料再从放料口掉落至第五运输皮带22上并由第五运输皮带22运输至中转搅拌机401内

进行二次搅拌后进入下一工序。

65.作为本实施例的进一步实施方式,如图1所示,所述混料搅拌机400的放料口设置有放料装置23,所述放料装置23包括放料气缸24和放料板25,所述放料板25铰接于混料搅拌机400的放料口处,所述放料气缸24用于驱动放料板25往复旋转使得混料搅拌机400的放料口封闭或打开,所述混料搅拌机400内设置有水分检测器和补水器,水分检测器和补水器均未在图中示意图,所述水分检测器用于检测混料搅拌机400内物料的含水量,所述水分检测器将信号传输至控制器后,当所述含水量未达到设定值时,所述控制器控制补水器对混料搅拌机400内进行补水,所述补水器的出水口处连通有用于对水流降温的降温模块,当所述含水量达到设定值时,所述控制器控制放料装置23打开放料口使得物料掉落至第五运输皮带22上,具体地说,当物料进入到混料搅拌机400内时,放料板25处于封闭混料搅拌机400的放料口的状态,混料搅拌机400对物料进行充分搅拌,与此同时,当水分检测器检测到物料的含水量未达到设定值时,控制器控制补水器对混料搅拌机400内进行补水,此处需要说明的是,为了避免物料出现发酸发酵的情况,补水器的出水口处连通有用于对水流降温的降温模块(未在图中示出),在搅拌的同时,当水分检测器检测到含水量达到设定值时,控制器控制放料气缸24带动放料板25转动打开放料口使得物料掉落至第五运输皮带22上,多个混料搅拌机400内的物料再由第五运输皮带22集中运输至中转搅拌机401内进行二次混合搅拌,从而得到用于种植菌菇的培养料,上述结构实现了物料在在搅拌装置4内的全自动化,无需工作人员手动加水,在提高批量化生产菌菇效率的同时,对于培养料的配比的控制也更加准确,降低了因人为因素影响到培养料的配比不准确而导致菌菇种植产能下降的问题。

66.本发明原料布料、配料及搅拌系统的工作原理:运输物料(例如是木屑、棉壳、玉米、豆粕、麦麸等)的卡车将物料卸在第二运输皮带101上,工作人员将相应的物料名称输入到控制器内后,第二运输皮带101将物料运输第一运输皮带100上,第一运输皮带100再将物料至相应的存储区域1001的上方,当物料移动至对应的存储区域1001的上方时,控制第一上伸缩件600驱动第一下料板601移动至与第一运输皮带100的上表面相抵接,物料在与第一下料板601发生碰撞后掉落至第一下料板601相对应的存储区域1001内的导流装置8上,并由导流装置8根据寻址器15将物料卸落在对应的布料点,当感测器16检测到存储区域1001内的物料高度高于预设高度时,控制移动机对呈锥形结构的物料进行破坏,从而提高存储区域1001内的空间利用率,当需要使用存储区域1001内的物料时,通过控制器控制相对应存储区域1001内的第三运输皮带17将物料从存储区域1001内输送至与该存储区域1001对应的给料部500内,经破拱构件破拱后,物料掉落至中转运输皮带上,由中转运输皮带将物料运输至皮带秤上进行称重,并由皮带秤运输至汇集运输皮带20,汇集运输皮带20将多个皮带秤上掉落下的经称重后的物料集中运输至第四输送皮带,第四输送皮带将物料输送至相对应的混料搅拌机400的上方,当物料移动至对应的混料搅拌机400的上方时,第二上伸缩件210用于驱动第二下料板211移动至与第四运输皮带的上表面相抵接,物料在与对应的第二下料板211发生碰撞后掉落至对应的混料搅拌机400内,物料在混料搅拌机400内进行搅拌,当水分检测器检测到搅拌的物料的含水量未达到设定值时,控制器控制补水器对混料搅拌机400内补充冷水,当水分检测器检测到搅拌的物料的含水量达到设定值时,控制器控制放料气缸24带动放料板25转动打开放料口使得物料从混料搅拌机400内掉落至

第五运输皮带22上,多个混料搅拌机400搅拌过后的物料再由第五运输皮带22集中运输至中转搅拌机401内进行二次混合搅拌,最终得到培养菌菇的培养料,该原料布料、配料及搅拌系统解决了目前市场上对于如何实现自动化生产菌菇培养料的技术难题,实现了批量化生产菌菇培养料,提高了产能与工作效率。

67.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下,在发明的范围内可以对上述实施例进行变化、修改、替换和变型,所有的这些改变都应该属于本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。