1.本发明涉及一种用于缠绕金属丝的缠绕模块和包括此类缠绕模块的缠绕设备。缠绕模块和缠绕设备同时将金属丝(特别是钢丝)缠绕在多个线轴上。

背景技术:

2.在金属丝工业中,对从放线托架缠绕到收线托架上的行进丝执行加工步骤。有时,在单根丝从放线轴移动至收线轴的过程中对其执行连续的加工步骤。然而,出于经济原因,人们试图在同一设备上并行地对尽可能多的丝执行尽可能多的加工步骤组合。这些加工步骤可以是例如热处理、化学处理或涂覆步骤。

3.作为一个示例:在增强橡胶产品(如轮胎、软管或皮带)的钢帘线生产领域中,已经开发了将若干并行行进钢丝的铅淬火、铜锌电解涂覆以及随后的热扩散相结合的加工线。过去,铅淬火和电解涂覆步骤是在单独的加工线上对十几根丝执行的,这需要额外的展开和缠绕步骤以及相关的线轴运输,而目前的设备将对六十多根丝执行的所有这些步骤组合起来。金属丝的直径一般在0.5mm至3.0mm之间。

4.由于在超过几百米长的设备中,每根单独的丝必须被拉动通过若干个处理浴、炉、辊等,丝在缠绕到线轴上之前由牵引绞盘拉动。丝上的张力会阻止直接缠绕到线轴上。因此,每个丝都需要单独的牵引绞盘和缠绕轴。由于线轴数量较多,导致具有若干缠绕轴的长收线台,其中,线轴在设备的两侧具有相关联的牵引绞盘。

5.为了克服由于线轴满了而必须停止作业线的问题,已经实施了一些操作程序,其中,在将满线轴从空转的轴上取下的同时,切断行进的各丝并将其传送至空线轴上。该操作通常被称为“落纱”。这种落纱需要人工干预,因为必须在张力下切断并保持丝以保持对牵引绞盘的夹紧,并将丝引导至转动的空线轴上,直到丝夹紧线轴。然后,可以从轴上取下满线轴。

6.这种操作方式要求绞盘以及线轴必须能够由操作者从同一侧触及。不用说,这种操作—即使是对于有经验的操作者来说—需要集中精力,因为会有一些危险。此外,为了以安全的方式做到这一点,必须降低线速度,从而导致过渡时段内的质量和效率损失。另外,在收线台的两侧需要安排两个操作者。

7.为了避免这种手动落纱,已经开发出大大减少操作者工作量的落纱机器人。参见例如wo2014/005734a1。单个落纱机器人将从操作者接管切割、引导和缠绕的手动处理。然而,现在产生的新问题在于,操作者和机器人在缠绕台的同一侧工作。这导致潜在的危险情况。

8.为了克服这一安全问题,本发明人提出了以下解决方案。

技术实现要素:

9.本发明的目的在于消除现有技术中的问题。更具体地,本发明的一个目的在于通过本发明提高绕丝设备的安全性。本发明的另一个目的在于提高设备效率,并且提高生产

货物的质量。

10.根据如权利要求1所公开的本发明的第一方面,提出了一种缠绕模块。缠绕模块用于将金属丝缠绕在线轴上。为了本技术的目的,线筒、卷轴和线轴被认为是表示同一对象的可互换词语。金属丝例如是直径在0.5mm至3.0mm之间的钢丝。满线轴的质量一般在100kg至1000kg之间,更优选在200kg至900kg之间。

11.缠绕模块包括细长主体或壳体,以及存在于细长主体第一侧的第一系列从动悬臂轴。细长主体驱动装置内部存在诸如马达、齿轮箱、链条驱动器等装置以驱动轴。空线轴在轴上的在负载端处朝被支撑的从动端滑动。因此,轴方向可以被限定为从从动端向负载端延伸。

12.缠绕模块还包括与第一系列从动悬臂轴相关联的第一组牵引绞盘。在将丝缠绕到线轴上之前,牵引绞盘牵引丝通过设备。金属丝圈围绕绞盘布置,并且当用很小的力闭合该圈时,金属丝夹紧并且被用很大的力拉过。绞盘具有操作者侧和从动侧。这样,绞盘方向被限定为从从动侧到操作者侧。

13.本发明的特征在于,绞盘方向与轴方向相反地定向。

14.这与绞盘方向和轴方向定向为相同方向的现有技术缠绕模块和设备相反,从而现有技术缠绕模块和设备使操作者能够维护绞盘和悬臂轴上的线轴两者。在本发明的布置中,一个操作者不可能从同一侧维护绞盘和轴上的线轴两者。

15.本发明的布置还使得绞盘不必与轴安装在同一细长主体上。实际上,绞盘优选安装在与细长主体平行并且附接至细长主体的承载框架上。

16.轴方向和绞盘方向优选彼此平行。甚至更优选的是,轴方向和绞盘方向都水平定向的。

17.根据第一优选实施例,第一系列中的轴数量等于第一组中的绞盘数量。

18.根据第二优选实施例,第一系列中的轴数量比第一组中的绞盘数量多1个(或2个)。

19.通过在模块的一端移除一个绞盘,第一实施例可以容易地转换为第二实施例。

20.在第三优选实施例中,缠绕模块还设置有第二系列轴,以及与第二系列轴相关联的第二组绞盘。第二系列轴和第二组绞盘均组织在细长主体的第二相对侧。第二系列轴和第二组绞盘与第一系列轴和第一组绞盘成镜像地定向。这样,在共享同一细长主体的同时,缠绕模块的容量加倍。

21.每个系列(第一系列和/或第二系列)的轴数量可以是两个、三个、四个、五个、六个、七个,小于等于十二个。更优选的数量是如五个、六个或七个。在任一侧具有七个轴(因此总共十四个轴)的模块一般被认为是构造成本(同一细长主体上安装更多轴)与模块的运输便利性(对应于卡车/集装箱的大致长度)之间的良好平衡。

22.在第四优选实施例中,细长主体的顶部设置有操作者平台。由于牵引绞盘安装在手臂的高度,因此操作者可以在平台上容易地观察和维护牵引绞盘。这大大增强了此工作的人体工学性能。

23.在第五优选实施例中,缠绕模块设置有丝引导件,用于将金属丝朝与该丝相关联的牵引绞盘引导。丝引导件安装在第一系列绞盘和/或第二系列绞盘上方,并且可以由站在平台上的操作者容易地触及。

24.根据本发明的第二方面,提供了一种缠绕设备。缠绕设备包括一个、两个或更多个如上所述的模块,这些模块串联放置,其中,细长主体成一行。通过用缠绕模块组装缠绕设备,获得了灵活的设计。可以通过在端部增加附加模块以增加所需的轴数量。

25.为了操作整个设备,建议在设备的每一侧设置一个额外轴或备用轴。在落纱循环操作开始时(当所有线轴接近满了时)将空线轴安装在此时位于极端位置(设备的一个端部处,称为“轴零”)的备用轴上。离开第一绞盘的丝保持拉紧,并在线轴和保持件之间被切割,并且缠绕直到在轴零上的空线轴夹紧。将满线轴从第一轴上取下并用空线轴替换。重复该程序。在该程序结束时,最后一个轴是空的。因此,在每一侧比绞盘多至少一个轴就足够了。当然,这不排除在设备的大约中间位置处的两个轴是空的(在这种情况下,可以减少两个绞盘)以用于落纱的情况。

26.串联放置的模块优选通过台架连接。台架是用于悬挂悬吊装置形式的高架桥状结构。第一台架沿设备的长度在第一系列轴的负载侧延伸。在台架上,一个或多个落纱机器人可以在设备的整个长度上运行。与在轨道或导轨上运行的机器人相比,使用用于落纱机器人的台架是非常有利的,因为此时不用在地面上设置轨道或导轨。此外,在机器人下方留有空间用于其它目的,诸如可以用于移除满线轴并安装空线轴的运输车辆。落纱机器人的优点在于,可以以正常运行速度进行落纱,从而减少了废料和/或低质量材料。

27.如果设备具有两个备用轴(一个大约在中间,一个朝向一端)则两个机器人可以在一个台架上运行而不彼此妨碍。这大大缩短了落纱时间。

28.当第一和第二系列轴存在于任一侧时,两侧均可以设置有相反旋向性的机器人。

29.当线轴接近满了时,落纱机器人从一个轴移动至下一个轴,并执行下述操作:夹紧来自绞盘的丝并使其保持拉紧,在满线轴和夹紧器之间切割丝,将丝引导至空线轴并将丝固定至空线轴。机器人进一步沿台架移动一个轴位置,并且满线轴由运输车辆移除并由空线轴替换。

30.由于绞盘和轴的定向,操作者在平台上工作时无法触及设备的轴侧。因此,操作者也不能靠近机器人,否则会很危险。因此,缠绕设备在本质上比现有技术的设备更安全。

31.由于使用了机器人,该缠绕设备在本质上也更加高效。此外,因为可以在平台上检查,一个操作者可以沿整个长度监督机器的工作。操作者的主要工作是第一次穿线。除此之外,取样,以及过程参数的检查对于缠绕设备上的操作者来说都是可以完成的任务。

附图说明

32.图1a以侧视图示出现有技术的缠绕设备;

33.图1b示出从端部沿缠绕设备的长度方向观察到的现有技术的缠绕设备;

34.图2a示出从端部沿缠绕设备的长度方向观察到的本发明的缠绕设备;

35.图2b以侧视图示出本发明的模块。

36.在附图中,相同的个位和十位数字表示整个附图中等同的项——如果存在的话。百位数指示附图编号。

具体实施方式

37.图1a示出从操作者的工作侧观察到的现有技术的缠绕设备100的简化图。图1b示

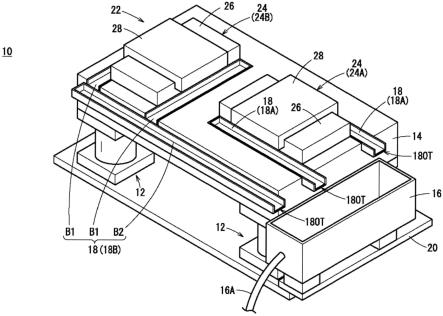

出了从设备的端部观察到的现有技术的缠绕设备。附图示出细长主体103,在该主体上,第一系列轴102、102a、102b、102c

……

设置在设备的第一侧。轴以悬臂的方式承载线轴106、106a、106b、106c

……

。

38.轴由马达114驱动,马达114可以位于设备的端部,从细长主体内部的单个中心轴线机械地驱动所有轴。因此,轴具有被支撑的从动端和未被支撑的负载端。因此,轴具有由箭头122指示的轴方向。线轴106、106a、106b、106c

……

可以在相应的轴上滑动以接收金属丝110、110a、110b

……

39.通过与第一系列轴相关联的第一组牵引绞盘104、104a、104b

……

,从先前的加工步骤将丝110、110a、110b

……

朝缠绕设备牵引。安装在设备的较高水平处的丝引导件108、108a、108b将丝引导至各相应绞盘。每个牵引绞盘的从动侧设置有马达116。第一组的所有绞盘共享同一操作者侧。用人的轮廓“x”来表示操作者。绞盘具有从绞盘的从动侧到操作者侧的绞盘方向,用箭头120表示。

40.在细长主体的另一侧,设备镜像设置有第二系列轴102'和第二组牵引绞盘104'。

41.在现有技术的设备中,轴方向122和绞盘方向120不可避免地指向同一方向,即朝向操作者“x”。实际上,操作者“x”必须能够随时触及绞盘104和线轴106,以便能够在落纱期间将丝从绞盘104导向线轴106。

42.图2a示出从模块的端部观察到的本发明的缠绕设备。图2b示出从轴的侧面观察到的单个模块200,其中不存在落纱机器人。如现有技术中那样,缠绕模块200基于细长主体203。细长主体203的一侧安装有第一系列轴202、202a、202b。轴以悬臂方式安装,并且被支撑侧由马达214驱动。未被支撑端是负载端。优选每个轴由单独的马达214驱动,以便于落纱机器人的自动化。这样,限定了由箭头222指示的轴方向。线轴206、206a、206b'可以安装在轴上。

43.在细长主体上方,第一组牵引绞盘204、204a、204b安装在与细长主体203相连的框架上。第一组绞盘与第一系列轴202、202a、202b相关联,并且在空间上定位为与第一系列轴202、202a、202b配合。每个牵引绞盘分别设置有从从动侧直接驱动绞盘的驱动马达216、216a、216b。绞盘能够由操作者从操作者侧自由地触及。这限定了由箭头220指示的绞盘方向,该方向从从动侧指向操作者侧。

44.与现有技术相反,在本发明的缠绕模块中,绞盘方向220被定向为与轴方向222相反。

45.第一系列中的轴数量等于第一组中的绞盘数量。可以容易地移除一个牵引绞盘,得到随后设置有备用轴的端部缠绕模块。这是为了实现落纱。而且,通过移除绞盘,中间模块上可以设置额外的轴。

46.缠绕模块还可以设置有转向轮,诸如230、230a、230b和引导轮232、232a、232b,这些轮用于引导丝在线轴206、206a、206b的宽度上来回移动。

47.优选地,缠绕模块镜像对称地延伸,具有位于细长主体的相对侧的第二系列轴202'和第二组牵引绞盘204'。当然,绞盘方向220'和轴方向222'的取向与第一系列轴的方向和第一组牵引绞盘的方向相反。在所示实施例中,缠绕模块包括位于细长主体任一侧的三个轴。因此,该模块上总共可以缠绕六个线轴。

48.缠绕模块还设置有位于细长主体顶部的平台240,平台240在缠绕模块的整个长度

上延伸,缠绕模块可以在缠绕设备的整个长度上延伸。操作者“x”可以沿缠绕模块或设备的长度自由地行走。

49.缠绕模块还设置有由安装在同一轮轴上的若干单独滑轮组成的丝引导件208、208a、208b。两侧的丝引导件208、208'均安装在操作者容易触及的范围内。丝引导件208、208'将不同的丝引导至缠绕模块每一侧的相应牵引绞盘。由于有许多丝需要被引导至其相应的绞盘,所以丝引导件上的滑轮数量可以很多(多于十个,甚至多于30个)。

50.通过将几个(例如十个或二十个)缠绕模块相继放置在一条线上,形成具有多于十个、多于二十个或甚至多于四十个可用于缠绕金属丝的轴的缠绕设备。然后,平台形成长过道,过道两侧设置有不同的绞盘。设置侧斜面,防止操作者触及设备的轴侧。从上文中可以清楚地看出,操作者无法再触及轴的负载侧,因为这意味着必须穿过丝场。

51.然后,由一个或多个落纱机器人250执行落纱操作。机器人250在轮254上的台架252上运行。台架252由两个i形长梁轮廓组成,两个i形长梁轮廓沿机器人的轮子在其上运行的设备的整个长度对准。机器人250悬挂在台架252上,在机器人的底部与地面之间留下足够的空间,使得运输车辆(未示出)能够将空线轴放置在备用轴上,并从后面的轴上取下满线轴。

52.机器人沿台架步进式移动,在每个轴处停止以执行以下步骤:

53.在保持拉紧来自绞盘的丝的同时夹紧丝;

54.在满线轴和夹紧器之间切割丝;

55.将丝引导至空线轴;

56.将丝端部固定至空线轴芯。

57.如果在靠近缠绕设备中间处有可用的备用轴,则两个机器人可以同时处理总轴数的一半。这进一步缩短了落纱时间。

58.这种布置也可以设置在台架的相对侧,其中,具有相反旋向性的一个或多个机器人250'以类似镜像方式执行相同的任务。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。