1.本技术涉及电池加热技术领域,特别涉及一种加热电路的控制方法、装置、电子设备及存储介质。

背景技术:

2.电动汽车的动力电池的充、放电性能受温度影响很大,特别是在低温时由于其组成电极的电化学物质反应的惰性,直接影响电池在低温时的充、放电的电流大小,为了提高电池在低温时充、放电性能必须将电池进行加热来提高电极的电化学物质的活性,才能提高在低温环境下充、放电的电流。现阶段,电池低温加热多数都采用电池的外加热技术,由于外加热存在问题较多,随之产生了内加热技术。

3.相关技术中,在对电池内加热时,一般是利用电动汽车的电机绕组及驱动控制器的三相桥电子开关进行与电池包能量交换而实现。

4.然而,该方法存在一下问题:(1)需要对电池及模组进行从新排布,即需要特殊的模组结构与其相对应;(2)母线滤波电容无法利用;(3)在与电池包能量交换时所有的能量都需要经过三相桥电子开关,会造成大量的开关损耗;(4)由于较大热功率会导致三相桥电子开关击穿,故加热功率较小,使得内加热时间较长;(5)会产生较大的emc(electro magnetic compatibility,电磁兼容)电磁干扰;(6)软件控制的实时性较差,影响系统效率,与电机控制软件集成难度大等,且受到电机绕组的电感量局限。

技术实现要素:

5.有鉴于此,本技术旨在提出一种加热电路的控制方法、装置、电子设备及存储介质,该方法解决了相关技术中电池内加热存在的电池及模组进行从新排布、母线滤波电容无法利用、大量的开关损耗、内加热时间较长、存在emc电磁干扰、实时性较差、影响系统效率、集成难度大等问题,从而提高电池内加热效率和功率,同时降低加热过程中的emc的干扰,降低在能量交换过程中降低电感反向电压对电子开关的冲击。

6.为达到上述目的,本技术的技术方案是这样实现的:

7.一种加热电路的控制方法,所述加热电路包括电池组件、总开关、主谐振电路和辅助调节电路,所述主谐振电路包括第一电感和电容器件,其中,所述方法包括以下步骤:

8.在所述总开关闭合后,检测所述主谐振电流的实际电流方向,并采集所述电池组件和所述电容器件的实际电压;

9.根据所述实际电流方向和所述实际电压确定所述第一电感的能量注入时刻;以及

10.在控制所述辅助调节电路的接入或者切出,改变所述差值,以调节所述主谐振电路的谐振电流的幅值的同时,在达到所述能量注入时刻时,将所述第一电感中的能量补充至所述主谐振电路中,以补充所述主谐振电路的损耗能量。

11.可选地,所述根据所述实际电流方向和所述实际电压确定所述第一电感的能量注入时刻,包括:

12.如果所述实际电流方向为所述电池包向所述主谐振电路充电的方向,且所述主谐振电路的实际电压大于所述电池包的实际电压,则当前时刻为所述能量注入时刻;

13.如果所述实际电流方向为所述主谐振电路向所述电池包放电的方向时,且所述主谐振电路的实际电压大于所述电池包的实际电压,则所述当前时刻为所述能量注入时刻。

14.可选地,在将所述第一电感中的能量补充至所述主谐振电路之前,还包括:

15.根据所述实际电流方向和所述实际电压确定所述第一电感的能量存储时刻;

16.在达到所述能量存储时刻时,控制所述电池包对所述第一电感充能。

17.可选地,在检测所述主谐振电流的实际电流方向,并采集所述电池组件和所述电容器件的实际电压之前,还包括:

18.检测所述主谐振电路是否满足损耗条件;

19.在检测到所述主谐振电路满足所述损耗条件时,控制所述加热电路进入损耗能量补充模式。

20.相对于现有技术,本技术所述的加热电路的控制方法具有以下优势:

21.本技术所述的加热电路的控制方法,可以在总开关闭合后,检测主谐振电流的实际电流方向,并采集电池组件和电容器件的实际电压,并根据实际电流方向和实际电压确定第一电感的能量注入时刻,并在控制辅助调节电路的接入或者切出,改变差值,以调节主谐振电路的谐振电流的幅值的同时,在达到能量注入时刻时,将第一电感中的能量补充至主谐振电路中,以补充主谐振电路的损耗能量。由此,解决了相关技术中电池内加热存在的电池及模组进行从新排布、母线滤波电容无法利用、大量的开关损耗、内加热时间较长、存在emc电磁干扰、实时性较差、影响系统效率、集成难度大等问题,从而提高电池内加热效率和功率,同时降低加热过程中的emc的干扰,降低在能量交换过程中降低电感反向电压对电子开关的冲击。

22.本技术的另一个目的在于提出一种加热电路的控制装置,该装置解决了相关技术中电池内加热存在的电池及模组进行从新排布、母线滤波电容无法利用、大量的开关损耗、内加热时间较长、存在emc电磁干扰、实时性较差、影响系统效率、集成难度大等问题,从而提高电池内加热效率和功率,同时降低加热过程中的emc的干扰,降低在能量交换过程中降低电感反向电压对电子开关的冲击。

23.为达到上述目的,本技术的技术方案是这样实现的:

24.一种加热电路的控制装置,所述加热电路包括电池组件、总开关、主谐振电路和辅助调节电路,所述主谐振电路包括第一电感和电容器件,其中,所述装置包括:

25.检测模块,用于在所述总开关闭合后,检测所述主谐振电流的实际电流方向,并采集所述电池组件和所述电容器件的实际电压;

26.确定模块,用于根据所述实际电流方向和所述实际电压确定所述第一电感的能量注入时刻;以及

27.控制模块,用于在控制所述辅助调节电路的接入或者切出,改变所述差值,以调节所述主谐振电路的谐振电流的幅值的同时,在达到所述能量注入时刻时,将所述第一电感中的能量补充至所述主谐振电路中,以补充所述主谐振电路的损耗能量。

28.可选地,所述确定模块,具体用于:

29.如果所述实际电流方向为所述电池包向所述主谐振电路充电的方向,且所述主谐

振电路的实际电压大于所述电池包的实际电压,则当前时刻为所述能量注入时刻;

30.如果所述实际电流方向为所述主谐振电路向所述电池包放电的方向时,且所述主谐振电路的实际电压大于所述电池包的实际电压,则所述当前时刻为所述能量注入时刻。

31.可选地,在将所述第一电感中的能量补充至所述主谐振电路之前,所述控制模块,还用于:

32.根据所述实际电流方向和所述实际电压确定所述第一电感的能量存储时刻;

33.在达到所述能量存储时刻时,控制所述电池包对所述第一电感充能。

34.可选地,在检测所述主谐振电流的实际电流方向,并采集所述电池组件和所述电容器件的实际电压之前,所述检测模块,还用于:

35.检测所述主谐振电路是否满足损耗条件;

36.在检测到所述主谐振电路满足所述损耗条件时,控制所述加热电路进入损耗能量补充模式。

37.所述的加热电路的控制装置与上述的加热电路的控制方法相对于现有技术所具有的优势相同,在此不再赘述。

38.本技术的另一个目的在于提出一种电子设备。

39.为达到上述目的,本技术的技术方案是这样实现的:

40.一种电子设备,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序,以实现如上述的加热电路的控制方法。

41.所述的电子设备与上述的加热电路的控制方法相对于现有技术所具有的优势相同,在此不再赘述。

42.本技术的另一个目的在于提出一种计算机可读存储介质。

43.为达到上述目的,本技术的技术方案是这样实现的:

44.一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行,以用于实现上述的加热电路的控制方法。

45.所述的计算机可读存储介质与上述的加热电路的控制方法相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

46.构成本技术的一部分的附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

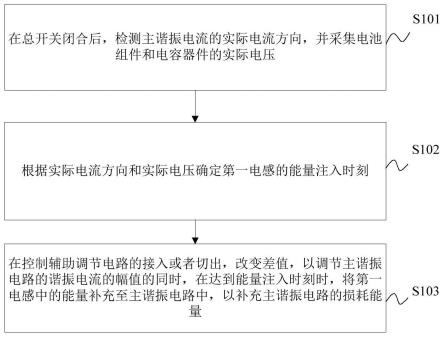

47.图1为本技术实施例提供的实施例的加热电路的控制方法的流程图图;

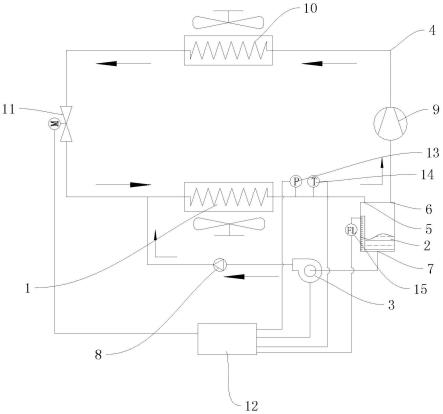

48.图2为本技术一个实施例的加热电路的方框示意图;

49.图3为本技术一个实施例的第一种加热电路的电路示意图;

50.图4为本技术一个实施例的第二种加热电路的电路示意图;

51.图5为本技术一个实施例的第三种加热电路的电路示意图;

52.图6为本技术一个实施例的第四种加热电路的电路示意图;

53.图7为本技术一个实施例的第五种加热电路的电路示意图;

54.图8为本技术一个实施例的第六种加热电路的电路示意图;

55.图9为本技术一个实施例的第七种加热电路的电路示意图;

56.图10为本技术一个实施例的第八种加热电路的电路示意图;

57.图11为本技术一个实施例的第九种加热电路的电路示意图;

58.图12为本技术一个实施例的第十种加热电路的电路示意图;

59.图13为本技术实施例提供的主谐振电路电流方向与控制电路波形波形示意图;

60.图14为本技术一个实施例的电池包与电容的电压波形示意图;

61.图15为本技术一个实施例的电流方向判断波形、电压大小比较波形和复合叠加波形的示意图;

62.图16为本技术实施例提供的加热电路的控制装置的方框示意图;

63.图17为本技术实施例的电子设备的示意图。

具体实施方式

64.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

65.下面将参考附图并结合实施例来详细说明本技术实施例的加热电路的控制方法、装置、电子设备及存储介质。

66.图1是根据本技术实施例的加热电路的控制方法的流程图。

67.该实施例中,如图2所示,加热电路100包括电池组件110、总开关120、主谐振电路130和辅助调节电路140,主谐振电路130包括第一电感131和电容器件132。

68.具体的,总开关120设置在电池组件110与主谐振电路130之间,用于控制电池组件110与主谐振电路130之间的连接状态。

69.示例性的,总开关120的第一端连接到电池组件110的第一端,总开关120的第二端连接到第一电感131的第一端,第一电感131的第二端连接到电容器件132的第一端,电容器件132的第二端连接到电池组件110的第二端。

70.示例性的,辅助调节电路140连接到主谐振电路130,用于改变电池组件110的第一电压值与电容器件132的第二电压值之间的差值,以调节主谐振电路130的谐振电流的幅值。

71.具体的,辅助调节电路140的第一端连接到第一电感131的目标连接端,辅助调节电路140的第二端连接到电池组件110的第二端与电容器件132的第二端之间。

72.在一可选示例中,第一电感131的目标连接端可包括第一电感131的第一端和第二端中的至少一个。也就是说,辅助调节电路140的第一端存在以下三种连接方式:辅助调节电路140的第一端连接到第一电感131的第一端、辅助调节电路140的第一端连接到第一电感131的第二端、辅助调节电路140的第一端同时连接到第一电感131的第一端和第二端。后续将针对上述三种不同连接方式下的电路结构和工作原理进行详细介绍。

73.需要说明的是,总开关120的开关状态包括闭合状态和打开状态,通过控制总开关120的开关状态来控制主谐振电路120进行启振。控制总开关120处于闭合状态,可以使得电池组件110与主谐振电路130处于接通状态,即,电池组件110与主谐振电路120之间形成充放电回路,控制总开关120处于打开状态,可以使得电池组件110与主谐振电路120处于断开状态。

74.作为一种可能实现的方式,主谐振电路130可为由第一电感131和电容器件132组

成的lc谐振电路。

75.本技术实施例中,控制主谐振电路130启振的方式包括但不限于以下两种。

76.第一种谐振启动方式为:通过增大电容器件侧电压值的方式来控制主谐振电路130启振。

77.例如,通过控制辅助调节电路140的接入和切出,增大电容器件132的第二电压值,此时,由于电容器件132的第二电压值的增大,在电池组件110与主谐振电路130之间的充放电回路中形成充电电流和/或放电电流,从而使得主谐振电路130形成震荡而启振。

78.在一个示例中,本技术实施例可以通过控制总开关120,增大电容器件132的第二电压值,以控制主谐振电路130启振。

79.例如,当控制总开关120处于打开状态时,电容器件132的第二电压值小于电池组件的第一电压值,此时,辅助调节电路140不接入主谐振电路130中,在此情况下,控制总开关120处于闭合状态,此时,由电池组件110向电容器件132进行充电,从而使主谐振电路130启振。

80.第二种谐振启动方式为:通过减小电容器件侧电压值的方式来控制主谐振电路130启振。

81.例如,通过控制辅助调节电路140的接入和切出,减小电容器件132的第二电压值,以控制主谐振电路130启振。

82.例如,通过控制辅助调节电路140的接入和切出,减小电容器件132的第二电压值,此时,由于电容器件132的第二电压值的减小,在电池组件110与主谐振电路130之间的充放电回路中形成充电电流,从而使得主谐振电路130启振。

83.第三种谐振启动方式为:通过总开关120闭合启动方式来控制主谐振电路130启振。

84.为便于本领域技术人员了解,下面参照图3和图4来介绍辅助调节电路140与主谐振电路130的第一种连接方式。

85.请参阅图3和图4,图3为本技术一个实施例的加热电路的电路示意图,图4为本技术另一个实施例的加热电路的电路示意图。

86.如图3所示,电池组件110可包括电池包111和电池包内阻112,电池包111与电池包内阻112串联连接,为保证电路的安全性,本技术实施例还可以设置有安全件f0(如保险丝)。

87.在本示例中,辅助调节电路140与主谐振电路130的连接方式为:辅助调节电路140的第一端连接到第一电感131的第一端,辅助调节电路140的第二端连接到电池组件110的第二端与电容器件132的第二端之间。

88.在一优选示例中,辅助调节电路140可包括第一辅助开关141、第二辅助开关142、第二电感143,其中,第一电感131的感抗量要大于等于二倍的第二电感143的感抗量。

89.具体的,第一辅助开关141的第一端连接到总开关120的第二端与第一电感131的第一端之间,第一辅助开关141的第二端连接到第二电感143的第一端,第二电感143的第二端连接到第二辅助开关142的第一端,第二辅助开关142的第二端连接到电池组件110的第二端与电容器件132的第二端之间,并且,在第一辅助开关141处设置一二极管与第一辅助开关141并联,在第一辅助开关141的第二端处设置一二极管与第一辅助开关141的第二端

串联,在第二辅助开关142处设置一二极管与第二辅助开关142并联,在第二辅助开关142的第一端处设置一二极管与第二辅助开关142的第一端串联。

90.示例性的,辅助调节电路140中的每个辅助开关都与一个二极管并联。可选地,在第一辅助开关141的第二端与电池组件110的第二端之间、在第二辅助开关142的第一端与第一电感131的第二端之间,分别设置一二极管。

91.基于图3所示的加热电路的电路结构其具体的工作原理如下:

92.第一工作过程:主谐振电路的启振过程。

93.如图3所示,首先控制总开关120闭合,在电池组件110与电容器件132之间形成的充放电回路,此时,主谐振电路130的第一电感131和电容器件132会产生阻尼谐振。

94.当电池组件110与电容器件132之间形成的充放电回路处于稳定状态时,即,e0=uc时,控制主谐振电路启振。

95.针对图3所示的电路结构,可以采用上述的第一种谐振启动方式来主谐振电路130启振。即,通过增大电容器件侧电压值的方式来控制主谐振电路130启振。

96.具体的,当e0=uc后,电池组件110经由总开关120、第一电感131向电容器件132注入电流,使得电容器件132的第二电压值uc迅速升高,从而使得电容器件132经过第一电感131向电池组件110充电,形成充电电流。

97.在此情况下,控制第一辅助开关141和第二辅助开关142同时闭合,形成了由电池组件110的正极经由第一辅助开关141、第二电感143、第二辅助开关142到电池组件110的负极的放电电流。

98.作为示例,可以通过如下公式来计算上述放电电流:

[0099][0100]

公式(1)中,i表示放电电流,i表示充放电回路中稳定最大电流,i=e0/r0,e0表示电池包电动势,r0表示等效电池包内阻,t表示第一辅助开关141和第二辅助开关142的闭合时间,τ表示充放电回路的时间常数。

[0101]

在此情况下,第二电感143中所存储的能量可以通过如下公式来计算:

[0102][0103]

公式(2)中,j表示第二电感143中所存储的能量,l2表示第二电感143的电感值,i表示放电电流。

[0104]

此后,如图4所示,控制第一辅助开关141和第二辅助开关142同时打开,使得第二电感143中所存储的能量迅速转移到电容器件132,形成对电容器件132的充电电流。电容器件132接收第二电感143释放的能量,导致uc》e0,使得电容器件132经由第一电感131向电池组件110充电,形成对电池组件110的充电电流,从而主谐振电路130形成震荡而启振。

[0105]

第二工作过程:谐振电流调节过程。

[0106]

如图5所示,在主谐振电路130启振之后,在电池组件110经由第一电感131向电容器件132充电过程中,在e0=uc的时刻,控制第一辅助开关141和第二辅助开关142同时闭合。此时,电池组件110经由第一电感131向电容器件132充电,并且,第二电感143在进行储能。

[0107]

在本技术实施例中,第一电感的电感值大于预定倍数的第二电感的电感值,示例性的,预定倍数为2,应理解,本技术不限于此,预定倍数的取值也可以选取其他数值。此时,由于第一电感的电感值大于预定倍数的第二电感的电感值,因此,同时闭合第一辅助开关141和第二辅助开关142不影响电池组件110经由第一电感131向电容器件132充电。

[0108]

作为示例,可以根据所需要的谐振电流的大小来控制第一辅助开关141和第二辅助开关142的闭合时间,谐振电流的大小与第一辅助开关141和第二辅助开关142的闭合时间之间的关联关系可以参照上述的公式(1)。

[0109]

进一步地,如图6所示,控制第一辅助开关141和第二辅助开关142同步打开,此时,将第二电感143所存储的能量释放到电容器件132,使电容器件132的第二电压值uc升高,达到调节谐振电流的目的。

[0110]

下面参照图7来介绍辅助调节电路140与主谐振电路130的第二种连接方式。

[0111]

请参阅图7,图7为本技术一个实施例又一个实施例的加热电路的电路示意图。

[0112]

如图7所示,辅助调节电路140与主谐振电路130的种连接方式为:辅助调节电路140的第一端连接到第一电感131的第二端,辅助调节电路140的第二端连接到电池组件110的第二端与电容器件132的第二端之间。

[0113]

在一优选示例中,辅助调节电路140可包括第三辅助开关144、第四辅助开关145、第二电感143。

[0114]

具体的,第三辅助开关144的第一端连接到第一电感131的第二端与电容器件132的第一端之间,第三辅助开关144的第二端连接到第二电感143的第二端,第二电感143的第一端连接到第四辅助开关145的第一端,第四辅助开关145的第二端连接到电池组件110的第二端,并且,在第四辅助开关145处设置一二极管与第四辅助开关145并联,在第四辅助开关145的第二端处设置一二极管与第四辅助开关145的第二端串联,在第三辅助开关144处设置一二极管与第三辅助开关144并联,在第三辅助开关144的第一端处设置一二极管与第三辅助开关144的第一端串联。

[0115]

示例性的,辅助调节电路140中的每个辅助开关都与一个二极管连接。可选地,在第三辅助开关144的第二端与电容器件132的第二端之间、在第四辅助开关145的第一端与第一电感131的第一端之间,分别设置一二极管。

[0116]

基于图7所示的电路结构其具体的工作原理如下:

[0117]

第一工作过程:主谐振电路的启振过程。

[0118]

如图7所示,首先控制总开关120闭合,在电池组件110与电容器件132之间形成的充放电回路,此时,主谐振电路130的第一电感131和电容器件132会产生阻尼谐振。

[0119]

当电池组件110与电容器件132之间形成的充放电回路处于稳定状态时,即,e0=uc时,控制主谐振电路启振。

[0120]

针对图7所示的电路结构,可以采用上述的第二种谐振启动方式来主谐振电路130

启振。即,通过减小电容器件侧电压值的方式来控制主谐振电路130启振。

[0121]

具体的,当e0=uc后,电池组件110经由总开关120、第一电感131向电容器件132注入电流,使得电容器件132的第二电压值uc迅速升高。

[0122]

在此情况下,控制第三辅助开关144和第四辅助开关145同时闭合,电容器件132经由第三辅助开关144、第二电感143、第四辅助开关145形成放电通路,电容器件132通过放电将能量存储到第二电感143中,此时,导致电容器件132的第二电压值uc降低。

[0123]

控制第三辅助开关144和第四辅助开关145同步打开,将第二电感143中所存储的能量释放到电池组件110,导致e0》uc,形成由电池组件110经由第一电感131向电容器件132的充电,使得主谐振电路启振。

[0124]

第二工作过程:谐振电流调节过程。

[0125]

如图8和图9所示,在主谐振电路130启振之后,在电容器件132经由第一电感131向电池组件110的充电过程中,在e0=uc的时刻,控制第三辅助开关144和第四辅助开关145同时闭合,在电容器件132继续经由第一电感131向电池组件110充电的同时,另一路电容器件132经由第三辅助开关144、第二电感143、第四辅助开关145回到电容器件132的负极形成放电回路进行放电,将电容器件132放电的能量存储在第二电感143中。

[0126]

控制第三辅助开关144和第四辅助开关145同步打开,此时,将第二电感143所存储的能量释放到电池组件110,使电池组件110的第一电压值升高,达到调节谐振电流的目的。

[0127]

在本技术实施例中,第二电感143所释放的能量由第三辅助开关144和第四辅助开关145的闭合时间来决定,具体确定方式可以参照上述的公式(1)和公式(2),由于第一电感的电感值大于预定倍数的第二电感的电感值,决定了主回路电容器件132经由第一电感131向电池组件110的充电结束时间要大于或者等于辅助回路电容器件132经由第二电感143向电池组件110的放电结束时间。

[0128]

下面来介绍辅助调节电路140与主谐振电路130的第三种连接方式。

[0129]

在一优选示例中,辅助调节电路可包括第一辅助开关141、第二辅助开关142、第二电感143、第三辅助开关144和第四辅助开关145。

[0130]

当总开关120处于打开时且uc小于0时,第一辅助开关141、第二辅助开关142、第三辅助开关144、第四辅助开关1454处于断开状态时闭合总开关120,形成e0向c充电而使主谐振电路启振。

[0131]

需要说明的是,在本技术实施例中,针对辅助调节电路140与主谐振电路130的第三种连接方式,除上述所示的电路结构之外,还可以采用其他电路结构来实现辅助调节电路140与主谐振电路130的第三种连接方式,在此不做具体限定。

[0132]

下面参照图10来介绍辅助调节电路140与主谐振电路130的第三种连接方式的另一电路示意图。

[0133]

请参阅图10,图10为本技术一个实施例的一种加热电路的电路示意图。

[0134]

如图10所示,辅助调节电路140可包括第一单桥辅助电路146,第一单桥辅助电路146可包括第三电感器1461、第五辅助开关1462和第一二极管1463。

[0135]

具体的,第三电感器1461的第一端连接到总开关120的第二端与第一电感131的第一端之间,第三电感器1461的第二端连接到第一二极管1463的第一端,第一二极管1463的第二端连接到电容器件132的第一端。

[0136]

第五辅助开关1462的第一端连接到第三电感器1461的第二端与第一二极管1463的第一端之间,第五辅助开关1462的第二端连接到电池组件110的第二端与电容器件132的第二端之间。其工作原理与上述图3的工作原理相一致,此部分不再赘述。

[0137]

在本技术实施例中,针对辅助调节电路140与主谐振电路130的第三种连接方式,除上述所示的电路结构之外,还可以采用其他电路结构来实现辅助调节电路140与主谐振电路130的第三种连接方式。

[0138]

下面参照图11来介绍辅助调节电路140与主谐振电路130的第三种连接方式的再一电路示意图。

[0139]

请参阅图11,图11为本技术一个实施例的一种加热电路的电路示意图。

[0140]

如图10所示,辅助调节电路140可还包括第二单桥辅助电路147,第二单桥辅助电路147可包括第四电感器1471、第二二极管1472和第六辅助开关1473。

[0141]

具体的,第四电感器1471的第一端连接到第一电感131的第二端,第四电感器1471的第二端连接到第二二极管1472的第一端,第二二极管1472的第二端连接到总开关120的第二端与第一电感131的第一端之间;第六辅助开关1473的第一端连接到第四电感器1471的第二端与第二二极管1472的第一端之间,第六辅助开关1473的第二端连接到电池组件的第二端与电容器件132的第二端之间。其工作原理与上述图7的工作原理相一致,此部分不再赘述。

[0142]

上述的各电路示意图中,利用电容器件,在主谐振电路的充放电过程中均可以实现谐振电流的幅值调节,针对有些所需加热功率不大的情况,仅需要充放电单向调节即可,这样可以节省电子开关器件的数量,降低成本、提高效率、简化控制。

[0143]

在本技术实施例中,也可以在电池组件的加热电路中同时包括上述所示的第一单桥辅助电路、第二单桥辅助电路,以提高对电池组件的内加热效率。

[0144]

进一步的,如图1所示,该加热电路的控制方法,包括以下步骤:

[0145]

s101,在总开关闭合后,检测主谐振电流的实际电流方向,并采集电池组件和电容器件的实际电压。

[0146]

应当理解的是,正常的lc谐振,是阻尼震荡,是因为在电容c将能量反向冲给电池包时,在电池包内包括线路上会损耗一部分能量,谐振能量被消耗就会逐渐的不能达到稳定震荡的目的,若检测电容c两端的电压变化,最终uc=e0,谐振电路结束。阻尼震荡的时间非常短暂,只有几毫秒的时间。如果可以将损耗的能量补充到谐振系统,就会继续维持主谐振回路的谐振波形。

[0147]

因此,如图12所示,本技术实施例可以基于此在总开关k0闭合后,检测由电感l1、电容c组成的主谐振电路的主谐振电流的实际电流方向,以及电池包e0(即电池组件)电压大小与电容c(即电容器件)电压的大小。

[0148]

可选地,在一些实施例中,在检测主谐振电流的实际电流方向,并采集电池组件和电容器件的实际电压之前,还包括:检测主谐振电路是否满足损耗条件;在检测到主谐振电路满足损耗条件时,控制加热电路进入损耗能量补充模式。

[0149]

其中,损耗条件即为谐振能量被消耗导致不能达到稳定震荡。

[0150]

具体而言,本技术实施例在检测主谐振电流的实际电流方向,并采集电池组件和电容器件的实际电压之前,需要判断谐振能量被消耗就会逐渐的不能达到稳定震荡的目的

电池包内包括线路上损耗的能量是否会出现逐渐的不能达到稳定震荡,如果逐渐的不能达到稳定震荡,则开始检测主谐振电流的实际电流方向,并采集电池组件和电容器件的实际电压。

[0151]

s102,根据实际电流方向和实际电压确定第一电感的能量注入时刻。

[0152]

可选地,在一些实施例中,根据实际电流方向和实际电压确定第一电感的能量注入时刻,包括:如果实际电流方向为电池包向主谐振电路充电的方向,且主谐振电路的实际电压大于电池包的实际电压,则当前时刻为能量注入时刻;如果实际电流方向为主谐振电路向电池包放电的方向时,且主谐振电路的实际电压大于电池包的实际电压,则当前时刻为能量注入时刻。

[0153]

具体而言,如图12所示,当总开关k0闭合后,电流方向自电感l1向电容c流入,此时开关k1和开关k2的开关要闭合,因为此时的电流方向是同向的,可以将电池包的能量注入到电感l2中,但是,随着电流逐渐注入电容c,电容c两端的电压也在逐渐增加,首先出现uc=e0的情况,此时的电流是最大值,但是,电流不会发生突变,下一时刻将会出现uc>e0,电流也会开始减小,但是电流方向仍然没有发生变化,此时的开关k1、开关k4如果仍然闭合就会分摊主谐振电路的电流,就会消耗谐振的能量从而使谐振不能继续震荡。

[0154]

如图13所示,方形线条代表电流控制的波形,波浪线条代表主回路谐振电容两端的波形,可以看出电流控制波形,占整个震荡波形的二分之一周期。方形线条高电平代表电池包电流由电感l1流向电容c进行对电容c的充电,方形线条低电平代表电容c向电池包放电的过程,这就是通过单独的电流方向判断的方式。

[0155]

进一步地,由图13可知,正半轴表示电流方向由l1向c电池包向电容充电,负半轴表示电流方向由c流向电池包电容向电池包放电,由此,在时间轴之上,此时开关k1和开关k4闭合。

[0156]

所以单纯根据电流方向管理开关k1和开关k4的闭合显然不够,因为电流方向处于同向无法判断,本技术实施例要加以电压判断辅助控制。

[0157]

进一步地,上述实施例中阐述了电池包向电容c充电过程中,当uc>e0时电流最大,此时要打开开关k1和开关k4不在将电池包能量流向电感l2。而下一刻uc>e0,通过判断uc与e0的比较,当uc>e0时,此时k1、k4要断开。若单独由两端的电压进行比较uc=e0时断开,就会出现当电容c给电池包充电时,当uc=e0此时也代表电流最大,下一刻uc<e0,此时只根据电压的逻辑不能闭合k1、k4进行能量补充。

[0158]

进一步地,由图14可知,当只有电压控制波形控制时,电压波形占整个谐振波形的二分之一。

[0159]

综上,只有当电流电压条件同时满足时,才能准确及时的将能量注入到l2中,如图15所示,两波形进行叠加表示在整个震荡周期中向l2注入能量的周期为整个周期的四分之一。以此来保证整个震荡电路稳定运行,这也是一个动态调节过程,根据主谐振电流方向判断和电池包两端电压与谐振电容两端电压大小比较,实现动态调节向l2注入能量的时期。

[0160]

由电压和电流同时满足的控制波形,两波形进行叠加,整个的控制波形占震荡周期的四分之一,即只有当满足四分之一周期时才能将电池包的能量存储到电感l2中。

[0161]

s103,在控制辅助调节电路的接入或者切出,改变差值,以调节主谐振电路的谐振电流的幅值的同时,在达到能量注入时刻时,将第一电感中的能量补充至主谐振电路中,以

补充主谐振电路的损耗能量。

[0162]

可选地,在一些实施例中,在将第一电感中的能量补充至主谐振电路之前,还包括:根据实际电流方向和实际电压确定第一电感的能量存储时刻;在达到能量存储时刻时,控制电池包对第一电感充能。

[0163]

由此,在主谐振电路向容c充电同时,由辅助谐振电路依据主谐振准确相位向电容c充电,及在主谐振电路电容c放电时,辅助谐振电路配合主谐振电路按照其相位进行放电,即改变uc与e0绝对值大小,实现主回路谐振电流调节。

[0164]

综上,本技术实施例利用电感电容电池串联,形成串联谐振在电池包内形成充、放电回路,在电池内阻形成ac交流电,实现电池低温内加热形式;利用与主谐振回路相并联且可控的辅助串联谐振回路,来抵制在电池内阻能量损失的阻尼谐振,调节主谐振回路电流的大小;双桥四开关通过串联组合进行准确同步、相位控制,且通过控制开关闭合时间长短来进行与电池包能量交换,大大提升效率;利用l、c串联谐振形成正弦波的方法消除开关电路产生的高频电磁干扰;利用单电子开关形式与辅助电感l2和单项二极管相配合,形成单方向辅助主谐振电路两套电路结构形式,简单可靠。

[0165]

根据本技术实施例的加热电路的控制方法,可以在总开关闭合后,检测主谐振电流的实际电流方向,并采集电池组件和电容器件的实际电压,并根据实际电流方向和实际电压确定第一电感的能量注入时刻,并在控制辅助调节电路的接入或者切出,改变差值,以调节主谐振电路的谐振电流的幅值的同时,在达到能量注入时刻时,将第一电感中的能量补充至主谐振电路中,以补充主谐振电路的损耗能量。由此,解决了相关技术中电池内加热存在的电池及模组进行从新排布、母线滤波电容无法利用、大量的开关损耗、内加热时间较长、存在emc电磁干扰、实时性较差、影响系统效率、集成难度大等问题,从而提高电池内加热效率和功率,同时降低加热过程中的emc的干扰,降低在能量交换过程中降低电感反向电压对电子开关的冲击。

[0166]

进一步地,如图16所示,本技术的实施例还公开了一种加热电路的控制装置1000,加热电路包括电池组件、总开关、主谐振电路和辅助调节电路,主谐振电路包括第一电感和电容器件,其中,装置1000包括:检测模块10、确定模块20和控制模块30。

[0167]

其中,检测模块10用于在总开关闭合后,检测主谐振电流的实际电流方向,并采集电池组件和电容器件的实际电压;

[0168]

确定模块20用于根据实际电流方向和实际电压确定第一电感的能量注入时刻;以及

[0169]

控制模块30用于在控制辅助调节电路的接入或者切出,改变差值,以调节主谐振电路的谐振电流的幅值的同时,在达到能量注入时刻时,将第一电感中的能量补充至主谐振电路中,以补充主谐振电路的损耗能量。

[0170]

可选地,确定模块20具体用于:

[0171]

如果实际电流方向为电池包向主谐振电路充电的方向,且主谐振电路的实际电压大于电池包的实际电压,则当前时刻为能量注入时刻;

[0172]

如果实际电流方向为主谐振电路向电池包放电的方向时,且主谐振电路的实际电压大于电池包的实际电压,则当前时刻为能量注入时刻。

[0173]

可选地,在将第一电感中的能量补充至主谐振电路之前,控制模块30还用于:

[0174]

根据实际电流方向和实际电压确定第一电感的能量存储时刻;

[0175]

在达到能量存储时刻时,控制电池包对第一电感充能。

[0176]

可选地,在检测主谐振电流的实际电流方向,并采集电池组件和电容器件的实际电压之前,检测模块10还用于:检测主谐振电路是否满足损耗条件;在检测到主谐振电路满足损耗条件时,控制加热电路进入损耗能量补充模式。根据本技术实施例提出的加热电路的控制装置,可以在总开关闭合后,检测主谐振电流的实际电流方向,并采集电池组件和电容器件的实际电压,并根据实际电流方向和实际电压确定第一电感的能量注入时刻,并在控制辅助调节电路的接入或者切出,改变差值,以调节主谐振电路的谐振电流的幅值的同时,在达到能量注入时刻时,将第一电感中的能量补充至主谐振电路中,以补充主谐振电路的损耗能量。由此,解决了相关技术中电池内加热存在的电池及模组进行从新排布、母线滤波电容无法利用、大量的开关损耗、内加热时间较长、存在emc电磁干扰、实时性较差、影响系统效率、集成难度大等问题,从而提高电池内加热效率和功率,同时降低加热过程中的emc的干扰,降低在能量交换过程中降低电感反向电压对电子开关的冲击。

[0177]

图7为本技术实施例提供的电子设备的结构示意图。该电子设备可以包括:存储器701、处理器702及存储在存储器701上并可在处理器702上运行的计算机程序。

[0178]

处理器702执行程序时实现上述实施例中提供的加热电路的控制方法。

[0179]

进一步地,电子设备还包括:

[0180]

通信接口703,用于存储器701和处理器702之间的通信。

[0181]

存储器701,用于存放可在处理器702上运行的计算机程序。

[0182]

存储器701可能包含高速ram存储器,也可能还包括非易失性存储器(non-volatile memory),例如至少一个磁盘存储器。

[0183]

如果存储器701、处理器702和通信接口703独立实现,则通信接口703、存储器701和处理器702可以通过总线相互连接并完成相互间的通信。总线可以是工业标准体系结构(industry standard architecture,简称为isa)总线、外部设备互连(peripheral component,简称为pci)总线或扩展工业标准体系结构(extended industry standard architecture,简称为eisa)总线等。总线可以分为地址总线、数据总线、控制总线等。为便于表示,图7中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。

[0184]

可选的,在具体实现上,如果存储器701、处理器702及通信接口703,集成在一块芯片上实现,则存储器701、处理器702及通信接口703可以通过内部接口完成相互间的通信。

[0185]

处理器702可能是一个中央处理器(central processing unit,简称为cpu),或者是特定集成电路(application specific integrated circuit,简称为asic),或者是被配置成实施本技术实施例的一个或多个集成电路。

[0186]

本技术实施例还提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如上的加热电路的控制方法。

[0187]

以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。