1.本发明涉及生物饲料技术领域,具体涉及一种生物酶解构树饲料的制备工艺。

背景技术:

2.构树饲料一般采用构树叶为主要原料发酵制成,构树叶蛋白质含量高达20%~30%,含有丰富的氨基酸、维生素、碳水化合物及微量元素等营养成分,经科学加工后可用于生产全价畜禽饲料。

3.公布号cn111328922a的专利公开了一种利用全株构树制备生物粗饲料的方法及其产品,由以下重量份的组分制成:全株构树85-90重量份、玉米粉8-13重量份、碳酸氢铵0.5-1.0重量份、活性发酵剂0.5-1.0重量份、食盐0.4-0.6重量份、豆粕6-8重量份、有机微量元素4-6重量份、复合维生素0.2-0.4重量份和植物提取物15-20重量份。本发明可有效填补利用全株构树制备生物粗饲料的技术空白;充分利用发酵全株构树作为原料,制备方法简单,原材料丰富且易生产,制备得到的生物粗饲料饲养牛羊效果好,可增强牛羊食欲,改变牛羊肠胃消耗功能。但是目前存在以下技术问题:没有配合使用生物发酵菌剂进一步改善构树饲料的营养价值,发酵后的物料运输过程中未进行粉碎碾磨,容易发生团聚而影响畜禽吸收。

4.针对此方面的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的在于提供一种生物酶解构树饲料的制备工艺,用于解决现有技术中没有配合使用生物发酵菌剂进一步改善构树饲料的营养价值,发酵后的物料运输过程中未进行粉碎碾磨,容易发生团聚而影响畜禽吸收的技术问题。

6.本发明的目的可以通过以下技术方案实现:

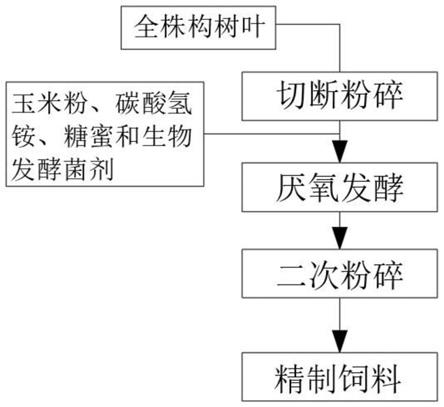

7.一种生物酶解构树饲料的制备工艺,包括以下步骤:

8.步骤一、切断粉碎:将全株构树通过构树饲料二次粉碎发酵设备进行切断粉碎,得到构树碎料;

9.步骤二、厌氧发酵:从加料斗处加入玉米粉、碳酸氢铵、糖蜜糖蜜和生物发酵菌剂,真空泵对发酵腔抽取真空后进行厌氧发酵得到发酵物料,保持厌氧发酵的温度为32~38℃,厌氧发酵的时间为15~25天;

10.步骤三、二次粉碎:发酵料经排料腔落入二次粉碎研磨箱内,经过二次粉碎研磨后得到粉碎发酵料;

11.步骤四、精制饲料:粉碎发酵料与豆饼、小麦、食盐、预混料按照质量比(65~75):(6~12):(3~8):(0.2~0.6):(3~10)混合均匀后得到精制饲料。

12.进一步的,步骤一具体过程为:将全株构树从进料斗加入一次粉碎腔,减速电机驱动连接轴和切断叶片、粉碎叶片转动,切断叶片对全株构树叶及其叶柄进行初步切断,下落过程中粉碎叶片进一步细化粉碎,粉碎料达到过滤斗内滤网的粒径要求后,下落至发酵腔

内;开启循环泵,产生的离心力将未达粒径要求的粉碎料输送至一次粉碎腔内继续粉碎。

13.进一步的,所述玉米粉、碳酸氢铵、糖蜜和生物发酵菌剂的添加量分别为全株构树重量的6~11%、3~6%、2~5%、0.6~3.5%;生物发酵菌剂由纤维素酶、蛋白酶、木质素酶、淀粉酶、醋酸菌、产朊假丝酵母、红曲霉按照质量比1:(0.5~0.8):(0.3~0.5):(0.4~0.7):(1.2~1.6):(1.1~1.3):(0.2~0.6),保持纤维素酶、蛋白酶、木质素酶和淀粉酶的酶活性为230~260u/kg。

14.进一步的,厌氧发酵时从加料斗加入玉米粉、碳酸氢铵、糖蜜和生物发酵菌剂后,落入齿轮外表面,手持旋钮旋转螺杆,螺杆向内压缩扭力弹簧,扭力弹簧推动直行齿条移动,直行齿条带动齿轮旋转,直行齿条与齿轮啮合的过程中对玉米粉、碳酸氢铵、糖蜜和生物发酵菌剂进行细化碾磨,细化碾磨后落入发酵腔内进行厌氧发酵。

15.进一步的,发酵过程中第一伺服电机驱动搅拌轴和搅拌杆转动,对发酵物料进行搅拌分散;发酵过程中产生的气体经排气管进入碱液罐内,酸性气体二氧化碳、硫化氢气体被碱液罐内的碱液中和吸收,甲烷气体经连接管进入吸附罐内,被甲烷吸附剂吸附。

16.进一步的,所述构树饲料二次粉碎发酵设备包括粉碎发酵罐、二次粉碎研磨箱,粉碎发酵罐包括从上到下依次设置的一次粉碎腔和发酵腔,一次粉碎腔内设有切断粉碎机构,二次粉碎研磨箱通过排料腔与发酵腔的底部连通,发酵腔的顶部侧壁设有精细加料机构。

17.进一步的,所述切断粉碎机构包括减速电机、连接轴、切断叶片,减速电机从一次粉碎腔的顶部伸入其内腔后与连接轴连接,若干个切断叶片设于连接轴靠上段的外围,若干个粉碎叶片设于连接轴靠下段的外围;粉碎叶片包括安装圈、粉碎杆和细粉碎片,安装圈套设于连接轴的外围,若干个粉碎杆设于安装圈的外围,多个细粉碎片设于粉碎杆的上方和下方,细粉碎片的外围设有粉碎刀;一次粉碎腔的底部通过出料管连接有循环泵,循环泵通过回料管与一次粉碎腔的上方连通;一次粉碎腔的顶部设有进料斗,一次粉碎腔的底部设有过滤斗。

18.进一步的,所述二次粉碎研磨箱呈卧式圆筒状,二次粉碎研磨箱的一端设有第二驱动电机,第二驱动电机连接有伸入二次粉碎研磨箱内腔的二次粉碎研磨机构;二次粉碎研磨机构包括研磨轴,研磨轴的外围设有螺旋蛟龙,相邻的螺旋蛟龙之间设有碾磨辊,研磨轴的两端设有滚动轴承;碾磨辊的轴心与研磨轴的外围紧固配合,碾磨辊的两侧设有第一碾磨齿,碾磨辊的外围设有第二碾磨齿,二次粉碎研磨箱远离第二驱动电机的一侧底部设有出料斗。

19.本发明具备下述有益效果:

20.1、本发明生物酶解构树饲料的制备工艺,切断粉碎使得构树叶粉碎至统一粒径后与辅料、生物发酵菌剂混合进行发酵,不会残留锋利的树刺;厌氧发酵便于控制辅料和生物发酵菌剂的加料量,实现了发酵物料的连续粉碎碾磨和输送,方便畜禽的食用和消化吸收,避免饲料储存、运输过程中的团聚;多种酶与菌剂配合,破坏构树叶的细胞壁,将构树叶中的蛋白质、纤维素、维生素等营养物质分解为糖蜜氨基酸、多糖、寡糖和乳酸,复配玉米粉、碳酸氢铵、糖蜜改善适口性,提高构树发酵饲料的营养价值,便于畜禽对营养物质的消化吸收。

21.2、精细加料机构的齿轮旋转过程中,内啮合棘轮上的棘爪与齿轮接触产生阻力,

保持齿轮与直行齿条之间的间歇性联动;不仅对辅料和生物发酵菌剂进行细化碾磨,还保持了间歇性持续给料,便于控制辅料和生物发酵菌剂的加料量。

22.3、发酵过程中产生的气体经排气管进入碱液罐内,酸性气体如二氧化碳、硫化氢气体被碱液罐内的碱液中和吸收,甲烷气体经连接管进入吸附罐内,被甲烷吸附剂吸附,保持发酵过程中废气的无害化吸收处理,避免废气污染环境。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

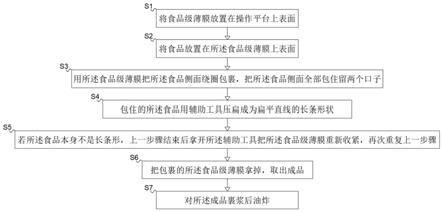

24.图1为本发明实施例中生物酶解构树饲料的制备工艺流程图;

25.图2为本发明实施例中构树饲料二次粉碎发酵设备的结构示意图;

26.图3为本发明实施例中切断粉碎机构的结构示意图;

27.图4为本发明实施例中粉碎叶片的结构示意图;

28.图5为本发明实施例中精细加料机构的结构示意图;

29.图6为本发明实施例中研磨轴、螺旋蛟龙、研磨辊和滚动轴承的配合结构示意图;

30.图7为本发明实施例中研磨辊的三维图。

31.附图标记:10、粉碎发酵罐;11、一次粉碎腔;12、发酵腔;13、减速电机;14、连接轴;15、切断叶片;16、粉碎叶片;17、出料管;18、循环泵;19、回料管;20、过滤斗;21、第一伺服电机;22、搅拌轴;23、搅拌杆;24、排料管;25、安装箱;26、加料斗;27、直行齿条;28、齿轮;29、内啮合棘轮;30、棘爪;31、滑块;32、滑槽;33、扭力弹簧;34、螺杆;35、旋钮;36、真空泵;37、排气管;38、碱液罐;39、连接管;40、二次粉碎研磨箱;41、吸附罐;42、第二驱动电机;43、研磨轴;44、螺旋蛟龙;45、碾磨辊;46、滚动轴承;47、第一碾磨齿;48、第二碾磨齿;49、出料斗;50、排料腔;51、进料斗;161、安装圈;162、粉碎杆;163、细粉碎片;164、粉碎刀。

具体实施方式

32.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.实施例1

34.如图2所示,本实施例提供一种构树饲料二次粉碎发酵设备,包括粉碎发酵罐10、二次粉碎研磨箱40,粉碎发酵罐10包括从上到下依次设置的一次粉碎腔11和发酵腔12,一次粉碎腔11内设有切断粉碎机构,二次粉碎研磨箱40通过排料腔50与发酵腔12的底部连通,发酵腔12的顶部侧壁设有精细加料机构。

35.具体地,如图2-4所示,切断粉碎机构包括减速电机13、连接轴14、切断叶片15,减速电机13从一次粉碎腔11的顶部伸入其内腔后与连接轴14连接,若干个切断叶片15设于连接轴14靠上段的外围,若干个粉碎叶片16设于连接轴14靠下段的外围。粉碎叶片16包括安

装圈161、粉碎杆162和细粉碎片163,安装圈161套设于连接轴14的外围,若干个粉碎杆162设于安装圈161的外围,多个细粉碎片163设于粉碎杆162的上方和下方,细粉碎片163的外围设有粉碎刀164。一次粉碎腔11的底部通过出料管17连接有循环泵18,循环泵18通过回料管19与一次粉碎腔11的上方连通。一次粉碎腔11的顶部设有进料斗51,一次粉碎腔11的底部设有过滤斗20,过滤斗20内设有粒径10~20目的滤网。

36.当将全株构树叶从进料斗51加入一次粉碎腔11后,开启减速电机13,减速电机13驱动连接轴14和切断叶片15、粉碎叶片16转动,切断叶片15对全株构树叶及其叶柄进行初步切断,下落过程中,粉碎叶片16进一步细化粉碎,细粉碎片163外围的粉碎刀164增加了与全株构树叶的接触面积,加快粉碎细化的速率,粉碎料达到过滤斗20内滤网的粒径要求后,下落至发酵腔12内。开启循环泵18后,产生的离心力将未达粒径要求的粉碎料继续输送至一次粉碎腔11内,直至粉碎至符合粒径要求。切断粉碎机构增加了切断叶片15、粉碎叶片16与构树叶的接触面积和接触概率,提高了对构树叶的粉碎效率,使得构树叶粉碎至统一粒径后与辅料、生物发酵菌剂混合进行发酵。

37.如图2、图5所示,发酵腔12的底部设有第一伺服电机21,第一伺服电机21向上延伸与发酵腔12内的搅拌轴22连接,搅拌轴22的外围设有多个搅拌杆23,发酵腔12的底部侧壁通过排料管24与二次粉碎研磨箱40的顶部连通。精细加料机构包括安装箱25、加料斗26、直行齿条27和齿轮28,安装箱25倾斜设置于发酵腔12的顶部侧壁,安装箱25的上方设有加料斗26,齿轮28设于加料斗26的底部,安装箱25内设置与齿轮28的外轮齿啮合的直行齿条27。齿轮28的轴心设有内啮合棘轮29,内啮合棘轮29的外围设有与齿轮28内围接触的棘爪30。直行齿条27的底部设有滑块31,安装箱25内设有与滑块31滑动连接的滑槽32。直行齿条27上远离发酵腔12的一端连接有扭力弹簧33,扭力弹簧33的端部通过螺杆34连接有旋钮35。发酵腔12的顶部侧壁连接有真空泵36,发酵腔12的顶部侧壁通过排气管37连接有碱液罐38,碱液罐38通过连接管39连接有吸附罐41。吸附罐41内填充有甲烷吸附剂。

38.当粉碎后的构树叶进入发酵腔12,从加料斗26加入饲料的辅料和生物发酵菌剂后,辅料和生物发酵菌剂落入齿轮28外表面,手持旋钮35旋转螺杆34,螺杆34向内压缩扭力弹簧33,扭力弹簧33推动直行齿条27移动,直行齿条27带动齿轮28旋转,直行齿条27与齿轮28啮合的过程中对辅料和生物发酵菌剂进行细化碾磨,细化碾磨后的辅料和生物发酵菌剂落入发酵腔12内。齿轮28旋转的过程中,内啮合棘轮29上的棘爪30与齿轮28接触产生阻力,保持齿轮28与直行齿条27之间的间歇性联动。精细加料机构不仅对辅料和生物发酵菌剂进行细化碾磨,还保持了间歇性持续给料,便于控制辅料和生物发酵菌剂的加料量。发酵过程中第一伺服电机21驱动搅拌轴22和搅拌杆23转动,对发酵物料进行搅拌分散。发酵过程中产生的气体经排气管37进入碱液罐38内,酸性气体如二氧化碳、硫化氢气体被碱液罐38内的碱液中和吸收,甲烷气体经连接管39进入吸附罐41内,被甲烷吸附剂吸附。

39.如图2、图6-7所示,二次粉碎研磨箱40呈卧式圆筒状,二次粉碎研磨箱40的一端设有第二驱动电机42,第二驱动电机42连接有伸入二次粉碎研磨箱40内腔的二次粉碎研磨机构。二次粉碎研磨机构包括研磨轴43,研磨轴43的外围设有螺旋蛟龙44,相邻的螺旋蛟龙44之间设有碾磨辊45,研磨轴43的两端设有滚动轴承46。碾磨辊45的轴心与研磨轴43的外围紧固配合,碾磨辊45的两侧设有第一碾磨齿47,碾磨辊45的外围设有第二碾磨齿48,二次粉碎研磨箱40远离第二驱动电机42的一侧底部设有出料斗49。

40.发酵完成的物料经排料腔50进入二次粉碎研磨箱40内后,启动第二驱动电机42,第二驱动电机42驱动螺旋蛟龙44和碾磨辊45转动,碾磨辊45上的第一碾磨齿47和第二碾磨齿48配合对发酵物料进行不同角度方向的粉碎碾磨,使发酵物料分散细化,方便使用。螺旋蛟龙44将细化发酵物料向前输送从出料斗49排出。二次粉碎研磨箱40实现了发酵物料的连续粉碎碾磨和输送,方便畜禽的食用和消化吸收,避免饲料储存、运输过程中的团聚现象。

41.实施例2

42.如图1-7所示,本实施例提供一种生物酶解构树饲料的制备工艺,包括以下步骤:

43.步骤一、切断粉碎:将全株构树叶通过构树饲料二次粉碎发酵设备进行切断粉碎,得到构树碎料。具体过程为:将全株构树叶从进料斗51加入一次粉碎腔11,减速电机13驱动连接轴14和切断叶片15、粉碎叶片16转动,切断叶片15对全株构树叶及其叶柄进行初步切断,下落过程中粉碎叶片16进一步细化粉碎,粉碎料达到过滤斗20内滤网的粒径要求后,下落至发酵腔12内;开启循环泵18,产生的离心力将未达粒径要求的粉碎料继续输送至一次粉碎腔11内;

44.步骤二、厌氧发酵:从加料斗26处加入玉米粉、碳酸氢铵、糖蜜和生物发酵菌剂,真空泵36对发酵腔12抽取真空后进行厌氧发酵得到发酵物料,保持厌氧发酵的温度为32~38℃,厌氧发酵的时间为15~25天;其中,辅料即为玉米粉、碳酸氢铵和糖蜜,玉米粉、碳酸氢铵、糖蜜和生物发酵菌剂的添加量分别为全株构树叶重量的10%、5.2%、4.5%、1.2%。生物发酵菌剂由纤维素酶、蛋白酶、木质素酶、淀粉酶、醋酸菌、产朊假丝酵母、红曲霉按照重量比1:0.65:0.38:0.55:1.4:1.22:0.52,保持纤维素酶、蛋白酶、木质素酶和淀粉酶的酶活性为230~260u/kg;

45.厌氧发酵的具体过程为:从加料斗26加入玉米粉、碳酸氢铵、糖蜜和生物发酵菌剂后,落入齿轮28外表面,手持旋钮35旋转螺杆34,螺杆34向内压缩扭力弹簧33,扭力弹簧33推动直行齿条27移动,直行齿条27带动齿轮28旋转,直行齿条27与齿轮28啮合的过程中对玉米粉、碳酸氢铵、糖蜜和生物发酵菌剂进行细化碾磨,细化碾磨后落入发酵腔12内进行厌氧发酵;发酵过程中第一伺服电机21驱动搅拌轴22和搅拌杆23转动,对发酵物料进行搅拌分散;发酵过程中产生的气体经排气管37进入碱液罐38内,酸性气体如二氧化碳、硫化氢气体被碱液罐38内的碱液中和吸收,甲烷气体经连接管39进入吸附罐41内,被甲烷吸附剂吸附。

46.步骤三、二次粉碎:发酵料经排料腔50落入二次粉碎研磨箱40内,经过二次粉碎研磨后得到粉碎发酵料;

47.步骤四、精制饲料:粉碎发酵料与豆饼、小麦、食盐、预混料按照重量比68:11:5.6:0.47:8混合均匀后得到精制饲料。

48.本实施例生物酶解构树饲料的制备工艺,包括切断粉碎、厌氧发酵、二次粉碎和精制饲料,切断粉碎、厌氧发酵、二次粉碎均通过构树饲料二次粉碎发酵设备完成,提高了对构树叶的粉碎效率,切断粉碎使得构树叶粉碎至统一粒径后与辅料、生物发酵菌剂混合进行发酵,不会残留锋利的树刺;厌氧发酵便于控制辅料和生物发酵菌剂的加料量,实现了发酵物料的连续粉碎碾磨和输送,方便畜禽的食用和消化吸收,避免饲料储存、运输过程中的团聚;多种酶与菌剂配合,破坏构树叶的细胞壁,将构树叶中的蛋白质、纤维素、维生素等营养物质分解为糖类、脂类、乳酸和氨基酸,配合玉米粉、碳酸氢铵、糖蜜改善适口性,提高构

树饲料的营养价值,便于畜禽吸收。

49.实施例3

50.本实施例提供一种生物酶解构树饲料的制备工艺,与实施例2的区别在于,步骤二中玉米粉、碳酸氢铵、糖蜜和生物发酵菌剂的添加量分别为全株构树叶重量的8%、4.5%、3.6%、1.8%。生物发酵菌剂由纤维素酶、蛋白酶、木质素酶、淀粉酶、醋酸菌、产朊假丝酵母、红曲霉按照重量比1:0.6:0.42:0.55:1.36:1.15:0.37,保持纤维素酶、蛋白酶、木质素酶和淀粉酶的酶活性为230~260u/kg。

51.步骤四中粉碎发酵料与豆饼、小麦、食盐、预混料按照重量比72:9:5:0.36:8混合均匀后得到精制饲料。

52.实施例4

53.本实施例提供一种生物酶解构树饲料的制备工艺,与实施例2的区别在于,步骤二中玉米粉、碳酸氢铵、糖蜜和生物发酵菌剂的添加量分别为全株构树叶重量的10%、5.2%、4.5%、2.3%。生物发酵菌剂由纤维素酶、蛋白酶、木质素酶、淀粉酶、醋酸菌、产朊假丝酵母、红曲霉按照重量比1:0.72:0.46:0.58:1.48:1.23:0.47,保持纤维素酶、蛋白酶、木质素酶和淀粉酶的酶活性为230~260u/kg。

54.步骤四中粉碎发酵料与豆饼、小麦、食盐、预混料按照重量比70:10:7:0.38:8混合均匀后得到精制饲料。

55.对比例1

56.本对比例与实施例2的区别在于,步骤一选择常规的粉碎设备将全株构树叶粉碎至20~30目后过筛。

57.对比例2

58.本对比例与实施例2的区别在于,步骤二厌氧发酵的生物发酵剂中未加入醋酸菌、产朊假丝酵母和红曲霉。

59.对比例3

60.本对比例与实施例2的区别在于,未进行二次粉碎。

61.饲料喂养效果测试

62.将实施例2-4、对比例1-3制备的生物酶解构树饲料,进行饲料喂养效果验证。选取120只长势健康、重量在40~70g的幼年鸭子,随机分成6组,每组20只,分别为实验组1-3、对比组1-3,对应喂养实施例2-4、对比例1-3制备的生物酶解构树饲料,可自由饮水,喂养30天,每日喂养3次,时间为早上9点至10点,下午2点至3点,晚上7点至8点。测试平均日采食量、平均日增重和料重比。其中,平均日增重在早上8点到9点之间进行称重,计算每个组别每日平均增加重量;料重比采用平均日采食量除以平均日增重。具体检测结果见表1:

63.表1.饲料喂养效果测试结果

64.测试组平均日采食量(g)平均日增重(g)料重比实验组1158921.72实验组2156901.73实验组3157881.78对比组1146682.15对比组2153622.47

对比组3148662.24

65.从上表可以看出,实验组生物酶解构树饲料喂养的鸭子平均日采食量、平均日增重优于对比组,料重比小于对比组,说明实验组的生物酶解构树饲料更加适口,增强营养、增重效果更加明显。对比组1和对比组3由于未采用实施例1中的二次粉碎发酵设备,饲料容易团聚,导致营养成分分散不够均匀,日增重效果降低;对比组2由于缺少部分菌剂,导致构树叶中的蛋白质、纤维素、维生素等营养物质无法完全分解为糖类、脂类、乳酸和氨基酸,营养成分损失大,日增重效果显著降低。

66.肉常规成分测试

67.将喂养后的鸭子宰杀后,选取鸭肉部分进行水分含量、粗蛋白含量、肌肉内脂肪含量、灰分含量的检测,具体检测结果见表2:

68.表2.肉常规成分测试结果

[0069][0070]

从上表可以看出,采用实验组生物酶解构树饲料喂养的鸭子,肉常规成分中粗蛋白含量更高,肌肉内脂肪含量更低,灰分含量更低,营养价值更高。

[0071]

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

[0072]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0073]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。