一种zno材料及其制备方法、应用

技术领域

1.本技术涉及一种zno材料及其制备方法、应用,属于无机材料领域。

背景技术:

2.zno是一种常见的重要n型金属半导体,本身具有较好的物理和化学性质,如较大的能带间隙(~3.37ev)和激子束缚能,透明度高,常温发光性能优异。在生产实际中,zno还具有价格低廉、低毒性、热力学性质稳定、结构可调控等优点,在电池、气体传感、纳米发电机、光催化等领域都有广泛的应用前景和应用价值。

3.众所周知,形貌和孔隙与性能息息相关。不同形貌的多孔材料凭借着大比表、孔隙度高的优势,展现出比块状材料更好的性质和性能。与紧凑的结构相比,相互连接的孔洞网络为气体扩散和质量输运提供了丰富的通道,有利于气体的吸附和解离,提供更大的接触面积和反应活性位点。因此,制备形貌均一稳定、大空隙的材料是提升其性能的重要方法之一。二维多孔cd-co3o4纳米片通过微波辅助溶剂热法和原位退火制备而成,在室温下具有no2良好的响应和快速恢复。其传感性能增强归因于二维多孔结构和通过cd掺杂形成的超氧金属离子复合物增加了no2的吸附位点;以水热法制备的由二维片层结构组成的三维网状多孔zno,孔径为3-40nm,比表面积为36.4m2/g,在420℃高温下对丙酮和乙醇具有良好的气体传感性能;通过连续水热合成,在zno纳米线树干上装饰zno纳米线或zno纳米片,以创建分层的三维纳米结构,使电极和电解质之间的界面面积增加,因此电极在容量和速率性能上有显著提高。因此,开发新方法制备多孔zno以扩宽其应用领域和性能具有重要意义。

技术实现要素:

4.为制备出多孔结构的zno以提升其性能,本技术提出一种新的半导体zno的制备方法,通过锌源和多元醇配位作用,在恰当的水热条件下形成尺寸均一稳定的纳米微球。再将纳米微球置于一定浓度的硝酸锌水溶液中搅拌。溶液中的zn

2

与oh-在微球表面形成纳米片,使其本身水解需借助界面反应进行,从而进行界面和表面的修饰。最后将水解产物洗涤干燥,进行退火处理,除去多元醇和其他杂质,纯化并稳定zno。

5.根据本技术的第一个方面,提供了一种zno纳米材料,该zno纳米材料为白色氧化锌材料,该材料均一稳定、比表面积大且多孔。

6.一种zno纳米材料,所述zno纳米材料的颗粒大小为1-20μm。

7.可选地,所述zno纳米材料的颗粒大小为1-10μm。

8.可选地,所述zno纳米材料的颗粒大小独立地选自1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm中的任意值或任意两者之间的范围值。

9.可选地,所述zno纳米材料具有片层结构。

10.可选地,所述zno纳米材料具有多孔。

11.可选地,所述zno纳米材料具有介孔,介孔大小为2-50nm。

12.可选地,介孔大小为2-40nm。

13.可选地,介孔大小为2-30nm。

14.可选地,所述zno纳米材料的的介孔大小独立地选自2nm、5nm、8nm、10nm、15nm、20nm、25nm、30nm、35nm、40nm、45nm、50nm中的任意值或任意两者之间的范围值。

15.可选地,所述zno纳米材料的比表面积为10-200m2/g。

16.可选地,所述zno纳米材料的比表面积为15-150m2/g。

17.可选地,所述zno纳米材料的比表面积独立地选自10m2/g、50m2/g、20m2/g、30m2/g、40m2/g、50m2/g、60m2/g、80m2/g、100m2/g、120m2/g、140m2/g、150m2/g、160m2/g、180m2/g、200m2/g中的任意值或任意两者之间的范围值。

18.根据本技术的第二个方面,提供了一种zno纳米材料的制备方法,该制备方法操作简单无危害、反应条件温和、成本低廉、适用于大批量生产,制备出的材料纯度高、均一稳定、比表面积大且多孔。

19.一种zno纳米材料的制备方法,包括以下步骤:

20.(1)将含有锌源和多元醇的混合物进行水热反应,得到中间产物;

21.(2)将步骤(1)的中间产物在可溶性锌盐的水溶液中水解,水解产物经焙烧,得到所述zno纳米材料。

22.本技术中,使第一步制备得到的锌甘油微球在可溶性锌盐的水溶液中水解。

23.本技术中,中间产物为花状微球,具有形貌均一的特点。

24.可选地,所述锌源与多元醇的摩尔比例为1:0.5-1:20。

25.可选地,所述锌源与多元醇的摩尔比例为1:1-1:20。

26.可选地,所述锌源与多元醇的摩尔比例为1:1.5-1:10。

27.可选地,所述锌源与多元醇的摩尔比例为1:1.5-1:5。

28.可选地,所述锌源与多元醇的摩尔比例独立地选自1:0.5、1:1、1:1.25、1:2、1:5、1:7、1:10、1:12、1:15、1:17、1:20中的任意值或任意两者之间的范围值。

29.可选地,所述的混合物中,锌源的浓度为0.001-1mmol/ml。

30.可选地,所述的混合物中,锌源的浓度为0.0025-0.05mmol/ml。

31.可选地,锌源的浓度为0.008-0.8mmol/ml。

32.可选地,锌源的浓度为0.01-0.5mmol/ml。

33.可选地,锌源的浓度独立地选自0.001mmol/ml、0.0025mmol/ml、0.005mmol/ml、0.008mmol/ml、0.01mmol/ml、0.05mmol/ml、0.08mmol/ml、0.01mmol/ml、0.05mmol/ml、0.1mmol/ml、0.2mmol/ml、0.5mmol/ml、0.8mmol/ml、1mmol/ml中的任意值或任意两者之间的范围值。

34.可选地,所述多元醇选自乙二醇、丙三醇、木糖中的至少一种。

35.可选地,所述混合物包括醇溶剂,所述醇溶剂选自甲醇、乙醇、异丙醇中的至少一种。

36.可选地,所述锌源选自氯化锌、硫酸锌、硝酸锌、醋酸锌中的至少一种。

37.可选地,所述水热反应的反应温度为120-240℃。

38.可选地,反应温度为150-240℃。

39.可选地,反应温度为150-220℃。

40.可选地,反应温度为150-200℃。

41.可选地,水热反应的反应温度独立地选自120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃中的任意值或任意两者之间的范围值。

42.可选地,所述水热反应的反应时间为3-48h。

43.可选地,反应时间为4-36h。

44.可选地,反应时间为6-24h。

45.可选地,所述水热反应的反应时间独立地选自3h、4h、5h、6h、8h、10h、15h、20h、24h、28h、32h、36h、40h、44h、48h中的任意值或任意两者之间的范围值。

46.可选地,所述中间产物和可溶性锌盐的质量比为1:0.1-1:10。

47.可选地,所述中间产物和可溶性锌盐的质量比为1:0.5-1:8。

48.可选地,所述中间产物和可溶性锌盐的质量比独立地选自1:0.1、1:0.5、1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10中的任意值或任意两者之间的范围值。

49.可选地,所述可溶性锌盐的水溶液中,锌盐的浓度为0.001-0.8mol/l。

50.可选地,所述可溶性锌盐的水溶液中,锌盐的浓度为0.005-0.6mol/l。

51.可选地,所述可溶性锌盐的水溶液中,锌盐的浓度为0.01-0.5mol/l。

52.可选地,所述可溶性锌盐的水溶液中,锌盐的浓度为0.002-0.1mol/l。

53.可选地,所述可溶性锌盐的水溶液中,锌盐的浓度独立地选自0.001mol/l、0.002mol/l、0.005mol/l、0.01mol/l、0.05mol/l、0.1mol/l、0.2mol/l、0.4mol/l、0.5mol/l、0.6mol/l、0.7mol/l、0.8mol/l中的任意值或任意两者之间的范围值。

54.可选地,所述可溶性锌盐选自硝酸锌和氯化锌中的至少一种。

55.可选地,所述水解的时间为2-24h;

56.可选地,水解的时间为3-18h

57.可选地,水解的时间为5-12h。

58.可选地,所述水解的时间独立地选自2h、3h、4h、5h、6h、8h、10h、12h、14h、16h、18h、20h、22h、24h中的任意值或任意两者之间的范围值。

59.可选地,所述焙烧的温度为300-800℃。

60.可选地,焙烧的温度为350-600℃。

61.可选地,焙烧的温度为350-500℃。

62.可选地,所述焙烧的温度独立地选自300℃、350℃、400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃中的任意值或任意两者之间的范围值。

63.可选地,焙烧的升温速率为1-5℃/min。

64.可选地,焙烧的升温速率为1-3℃/min。

65.可选地,焙烧的升温速率独立地选自1℃/min、2℃/min、3℃/min、4℃/min、5℃/min中的任意值或任意两者之间的范围值。

66.可选地,所述焙烧的时间为1-6h。

67.可选地,焙烧的时间为1-4h。

68.可选地,焙烧的时间为2-4h。

69.可选地,所述焙烧的时间独立地选自1h、2h、3h、4h、5h、6h中的任意值或任意两者之间的范围值。

70.可选地,包括以下步骤:

71.(1)将含有锌源和多元醇的混合物进行水热反应,得到中间产物,洗涤,干燥;

72.(2)将步骤(1)干燥后的中间产物在硝酸锌水溶液中搅拌水解,水解产物经洗涤,干燥,焙烧,得到所述zno纳米材料。

73.具体地,锌源和多元醇以一定比例在醇溶液中充分混合成均相溶液,将均相溶液转移到反应釜中,在一定温度一定时间下进行水热处理。以水和乙醇洗涤并真空干燥产物。将产物在硝酸锌水溶液中搅拌水解一定时间以进行表面修饰,乙醇洗涤后干燥产物,最后经高温焙烧得到zno纳米材料。

74.根据本技术的第三个方面,提供了一种上述所述的zno纳米材料、上述所述的制备方法制备的zno纳米材料在光学、电学、气体传感器件领域中的应用。

75.本技术的为zno纳米材料多孔介孔结构,形貌均一稳定,比表面积大,有利于气体吸附和扩散。在气体传感、光学和电学器件等领域具有良好的发展和应用前景。

76.根据本技术的第四个方面,提供了一种传感材料。

77.一种传感材料,包含上述所述的zno纳米材料、上述所述的制备方法制备的zno纳米材料中的至少一种。

78.根据本技术的第五个方面,提供了一种传感器。

79.一种传感器,包含上述所述的zno纳米材料、上述所述的制备方法制备的zno纳米材料中的至少一种。

80.根据本技术的第六个方面,提供了一种传感器作为三乙胺传感的基底材料的应用。

81.本技术能产生的有益效果包括:

82.1)本技术所提供的zno纳米材料,均一稳定、纯度高,在气体传感、光学和电学器件等领域具有良好的发展和应用前景。

83.2)本技术所提供的zno纳米材料的制备方法,操作简单、条件温和、成本低廉、适用于大批量生产。

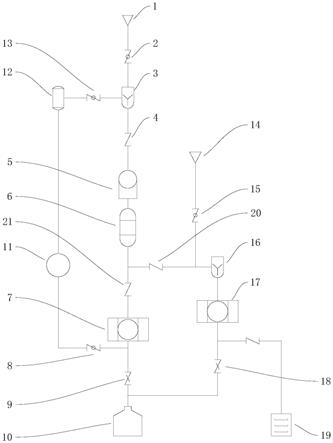

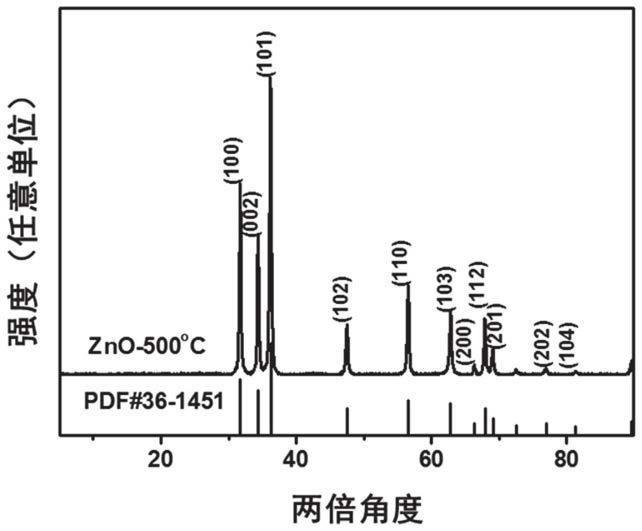

附图说明

84.图1为实施例1方法所制备的氧化锌材料的x射线粉末衍射图谱。

85.图2为实施例1方法所制备的锌甘油中间体材料的sem电镜图(10μm)。

86.图3为实施例1方法所制备的氧化锌材料的sem电镜图(20μm)。

87.图4为实施例1方法所制备的氧化锌材料的sem电镜图(10μm)。

88.图5为实施例1方法所制备的氧化锌材料的sem电镜图(3μm)。

89.图6为实施例1方法所制备的氧化锌材料的比表面积表征测试图。

90.图7为对比例1中所制备的氧化锌材料的sem电镜图(4μm)。

91.图8为实施例中样品1#与样品d1#在200℃时对三乙胺的传感差异。

具体实施方式

92.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

93.如无特别说明,本技术的实施例中的原料均通过商业途径购买。如无特别说明,测

试方法均采用常规方法,仪器设置均采用均厂家推荐的设置。

94.一种半导体zno的制备方法,是通过锌源与多元醇在醇类溶液中充分混合,在合适的温度下进行水热反应,制备尺寸均一且稳定的纳米球。将纳米球在锌的盐溶液中搅拌水解,以进行表面形貌修饰。最后将产物在一定温度下焙烧得到高纯度多孔zno材料。

95.本技术的实施例中分析方法如下:

96.样品的形貌特征通过扫描电子显微镜(sem)测试分析,分析仪器为fei nova nano sem 450。

97.样品的结构特征通过x射线衍射(xrd)测试分析,分析仪器为panalytical x’pert pro-1,测试条件为5-90

°

,6min。

98.样品的比表面积通过bet测试分析,分析仪器为mic asap 2020,测试条件为n

2 77k。

99.实施例1

100.称量0.1mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料,记为样品1#。

101.实施例2

102.称量0.1mmol氯化锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3小时,制得白色氧化锌材料。

103.实施例3

104.称量0.1mmol醋酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

105.实施例4

106.称量0.1mmol硫酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

107.实施例5

108.称量0.1mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol乙二醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

109.实施例6

110.称量0.1mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol木糖,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

111.实施例7

112.称量0.1mmol硝酸锌固体溶解于40ml乙醇中,搅拌中加入1mmol木糖,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以乙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用乙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

113.实施例8

114.称量0.1mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入2mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

115.实施例9

116.称量0.1mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入0.5mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml 0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

117.实施例10

118.称量0.8mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

119.实施例11

120.称量2mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

121.实施例12

122.称量0.1mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在150℃下水热反应36h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

123.实施例13

124.称量0.1mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在220℃下水热反应6h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产

物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

125.实施例14

126.称量0.1mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.002mol/l硝酸锌水溶液中搅拌24h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

127.实施例15

128.称量0.1mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.1mol/l硝酸锌水溶液中搅拌4h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以2℃/min升温至400℃,退火3h,制得白色氧化锌材料。

129.实施例16

130.称量0.1mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以5℃/min升温至800℃,退火3h,制得白色氧化锌材料。

131.实施例17

132.称量0.1mmol硝酸锌固体溶解于40ml异丙醇中,搅拌中加入1mmol丙三醇,搅拌及超声波振荡使之充分混合,溶液转移至反应釜中,在180℃下水热反应10h。反应产物以异丙醇洗涤后真空干燥后,置于20ml0.01mol/l硝酸锌水溶液中搅拌6h进行水解。水解之后,产物用异丙醇洗涤干燥,在管式炉中以1℃/min升温至300℃,退火3h,制得白色氧化锌材料。

133.对比例1

134.操作同实施例1,不同之处为水解的硝酸锌水溶液换成硝酸锌的乙醇和水溶液,乙醇与水体积比1:1,所得样品记为样品d1#。

135.实施例18

136.实施例2-17获得的白色氧化锌材料记做样品2#-17#。对上述实施例和对比例制备得到的样品进行结构表征,以样品1#为典例,其x射线粉末衍射图谱(xrd)如图1所示,与zno标准卡片36-1451符合,可以看出,该材料具有均一的相,纯度很高。样品2#-17#的xrd的谱图和样品1#的相似。

137.对上述实施例和对比例制备得到的样品进行形貌表征,以样品1#为典例,sem(20,10,3μm)电镜表征如图3-5所示,为表面具有介孔的纳米微球,颗粒为1-10μm,具有片状结构;对上述实施例和对比例制备得到的样品进行比表面积表征测试,以样品1#为典例,孔径测试如图6所示,比表面积为15-150m2/g,介孔尺寸为2-50nm。如图7所示,样品d1#的sem图显示,其表面为羊毛球状,和样品1#的形貌结构差异巨大。样品2#-17#的sem图、比表面积表征测试图和样品1#的相似。

138.实施例19

139.zno纳米材料的应用实验

140.以样品1#为例。

141.将样品1#多孔氧化锌分散在溶剂中,超声使之分散均匀,使用移液枪移取分散均匀的悬浊液制备成膜,并且插入电极,使电极间距3-5mm。将制备好的传感器固定于已知体积的密闭腔体中,与外部的万用表和直流电源相连接,使传感器在50-300℃下工作;根据腔体体积用微量注射器量取一定量的三乙胺,注入腔体的电加热块上,打开外接的加热电源加热使三乙胺液体挥发于空气中并且充分扩散于腔体内,以达到设定的三乙胺气体浓度20ppm,随后关闭外接的加热电源,在此过程中,腔体内温度维持在30℃以下;同时开始计时,记录规定时间内传感器的电阻变化值,观察到传感器电阻变化急剧下降;待反应结束后打开腔体盖子,使传感器与新鲜空气接触,电阻开始恢复。

142.将样品1#替换为样品d1#,操作同上,制备好的传感器的效果和样品1#类似,但对三乙胺的传感效果不及样品#1,这主要是因为样品1的微球表面为片状且有介孔,而样品d1#样品为羊毛球状,表面更加结实,不利于气体分子的扩散和响应

143.本技术的zno纳米材料,制备成传感器,以多孔氧化锌为传感材料的传感器可作为三乙胺传感的基底材料,片状介孔结构有利于气体分子的扩散和吸附,同时较大的比表面积也提供了较多的活性位点。

144.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。