1.本发明涉及多层管。更具体而言,本发明涉及可用作半导体清洗液用配管的聚烯烃类树脂制的多层管。

背景技术:

2.以往,在涉及半导体的精密设备的制造中,在清洗等湿式工序中,使用了:纯化至极高纯度的超纯水和必要成分纯化至极高纯度的超高纯度清洗液适宜混合而成的半导体清洗液。金属离子和/或有机物以给定浓度以上存在于半导体清洗液中时,金属和/或有机物吸附至晶圆表面等而对精密设备的品质造成不良影响,因此对半导体清洗液中的杂质进行了严格制限。

3.半导体清洗液中的杂质混入,也发生于构成半导体清洗液的输送管线的配管中。作为配管的材质,有时使用了气体阻隔性优异的不锈钢等金属,但是考虑到来自配管的金属溶出的影响时,优选使用树脂。

4.作为半导体清洗液用配管的材料中使用的树脂,使用了化学性不活泼,具有气体阻隔性并且半导体清洗液中的溶出性极其少的氟树脂。例如,专利文献1中,作为半导体制造装置中使用的配管,公开了氟树脂2层叠层而成的氟树脂2重管,并且公开了内侧层管由耐腐蚀性、耐化学品性优异的氟树脂(例如,四氟乙烯-全氟烷基乙烯基醚共聚物(pfa)、四氟乙烯-六氟丙烯共聚物(fep)或四氟乙烯-乙烯共聚物(etfe))构成,外侧层管由能够抑制气体的透过的氟树脂(例如,聚偏二氟乙烯(pvdf))构成的配管。此外,专利文献2中,公开了:作为超纯水的配管用的多层管,并且具备由氟树脂构成并且与超纯水接触的第1树脂层、由气体不透过性树脂构成并且设置在所述第1树脂层的外圆周面的第2树脂层的多层管,并且公开了,在第2树脂层的外圆周面上,设置有保护所述第2树脂层的第3树脂层,作为该第3树脂层而使用了聚乙烯。

5.半导体清洗液用配管的材料中使用的树脂中,聚偏二氟乙烯(pvdf),在半导体领域中,用作半导体清洗液制造装置内的配管和从半导体清洗液制造装置向使用点(use point)的半导体清洗液的输送用配管而实用化了的全部应用中,成为了半导体清洗液用配管中的技术标准。

6.最近,随着半导体芯片的集成度的提高,电路图案越来越精细,变得更易于受到低水平杂质的影响。因此,对半导体清洗液要求的品质越来越严格。例如,半导体制造中使用的半导体清洗液的品质等涉及的标准公示为semi f75,其每2年进行更新。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2004-299808号公报

10.专利文献2:日本特开2010-234576号公报

技术实现要素:

11.发明所解决的技术问题

12.就pvdf等氟树脂制配管而言,在对于半导体清洗液的要求品质的严格化的背景中,氟树脂制配管成为了满足要求水质的配管的唯一选择,其突出的性能得到了强烈支持。然而,由于该用途的特殊性,因此相比于其他通常性的配管,在施工性和成本性上存在不利。不仅如此,超高纯度清洗液在包含3-二氨基丙烷这样的二氨基烷烃的基础上用于60℃的条件下,因此存在劣化较快这样的问题。

13.因此,本发明人,特意着眼于代替半导体清洗液用配管的材料。具体而言,鉴于作为通常性的配管材料而使用了施工性和成本性优异的聚烯烃类树脂,而尝试了用聚烯烃类树脂代替半导体清洗液用配管的材料。

14.然而,就作为配管材料通用的聚烯烃类树脂而言,其通过使用了氯类催化剂的聚合而合成,并且在聚合后为了中和催化剂残渣而需要混合硬脂酸钙、水方解石等中和剂。因此,就聚烯烃类树脂管而言,源自中和剂的钙和有机物质会溶出至输送的水中。并且,这些钙和有机物质溶出水平,远远达不到半导体清洗液所要求的要求品质。

15.本发明人,尝试了通过使用聚烯烃类树脂中的中和剂相对于催化剂的添加量远少于以催化剂残渣的中和为目的的原本的量的材料作为聚烯烃类树脂管的材料,而将钙和有机物质溶出量急剧降低至迄今为止仅pvdf等氟树脂制配管中所能够实现的程度。然而,另一方面,这样的聚烯烃类树脂中催化剂残渣保持有活性而加速氧化劣化,其结果,存在下述新问题:变得无法满足作为配管应该具备的机械强度(具体而言,对于内压的长期耐久性),该劣化在60℃这样的半导体清洗液的使用环境中变得特别显著。

16.即,发现了下述特有的技术问题:在将半导体清洗液用配管的材料代替为聚烯烃类树脂时,能够同时实现抑制钙和有机物质溶出量和用作具备考虑了60℃的使用环境的机械性特性的配管。

17.本发明鉴于以上的点而旨在:提供一种聚烯烃类树脂制的配管,其在将向输送液中的钙和有机物质溶出量抑制为低水平的同时,可用作具备考虑了60℃的使用环境的机械性特性(具体而言,是指对于内压的长期耐久性,下文中,有时简称为“强度”)的配管。

18.解决问题的技术手段

19.本发明人进行了深入研究的结果,发现了:将聚烯烃类树脂管设为多层结构,并且在内层配置由钙和有机物质溶出量抑制为给定量的聚烯烃类树脂材料构成的聚烯烃类树脂层的同时,将该内层的聚烯烃类树脂层的厚度设为给定范围内,通过这样的设计,能够在将钙和有机物质溶出量抑制为极低程度的同时,用作具备考虑了60℃的使用环境的机械性特性的配管。基于该知识进一步进行了探讨,从而完成了本发明。即,本发明提供下文中揭示的方案的发明。

20.项1.一种多层管,其包含:构成最内层的第1聚烯烃类树脂层和配置在所述第1聚烯烃类树脂层的外侧的第2聚烯烃类树脂层,

21.所述第1聚烯烃类树脂层的材料基于semi f-57而测定的钙溶出量不足30μg/m2,

22.所述第1聚烯烃类树脂层的厚度相对于所述第1聚烯烃类树脂层和所述第2聚烯烃类树脂层的合计厚度的比为0.011~0.17。

23.项2.根据项1所述的多层管,其中,所述多层管用于半导体清洗液的输送。

24.项3.根据项1或2所述的多层管,其中,所述第1聚烯烃类树脂层的厚度为0.07mm以上。

25.项4.根据项1~3中任一项所述的多层管,其中,所述第1聚烯烃类树脂层的厚度为0.94mm以下,0.07以下。

26.项5.根据项1~4中任一项所述的多层管,其中,所述第2聚烯烃类树脂层的材料基于semi f-57而测定的钙溶出量为30μg/m2以上。

27.项6.根据项1~5中任一项所述的多层管,其中,所述第1聚烯烃类树脂层中的聚烯烃类树脂,在通过凝胶渗透色谱而测定的积分分子量分布曲线中,分子量1000以下的成分的比例为0.15%以上。

28.项7.根据项1~6中任一项所述的多层管,其中,在所述第2聚烯烃类树脂层的外侧进一步包含气体阻隔层。

29.项8.根据项2~7中任一项所述的多层管,其中,所述半导体清洗液是最小线宽65nm以下的半导体元件的湿式处理工序中使用的清洗液。

30.项9.一种多层管的制造方法,其包含:将用于最内层的聚烯烃类树脂组合物和用于外层的聚烯烃类树脂组合物进行共挤出而制备多层管的工序;和,将所述制备得到的多层管的至少内侧表面进行清洗的工序,

31.以使得所述用于最内层的聚烯烃类树脂组合物配置在最内层,所述用于外层的聚烯烃类树脂组合物配置在所述最内层的外侧的方式进行叠层,

32.所述用于最内层的聚烯烃类树脂组合物基于semi f-57而测定的钙溶出量不足30μg/m2,

33.所述最内层的厚度相对于所述最内层和所述外层的合计厚度的比为0.011~0.17。

34.发明的效果

35.通过本发明的聚烯烃类树脂制的多层管,能够在将向输送液中的钙和有机物质溶出量抑制为低水平的同时,用作具备考虑了60℃的使用环境的强度的配管。

附图说明

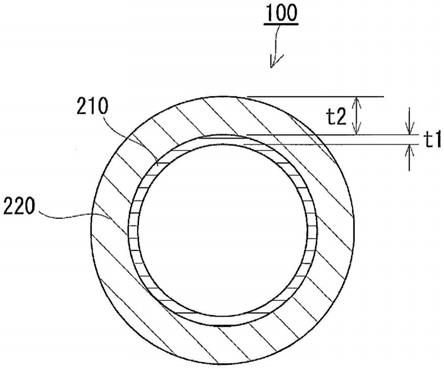

36.[图1]表示本发明的多层管的一个实例的示意性截面图。

[0037]

[图2]表示本发明的多层管的其他例的示意性截面图。

[0038]

[图3]表示本发明的多层管的其他例的示意性截面图。

[0039]

本发明的具体实施方式

[0040]

[1.层构成]

[0041]

本发明的多层管包含:构成最内层的第1聚烯烃类树脂层和配置在所述第1聚烯烃类树脂层的外侧的第2聚烯烃类树脂层。图1~图3中,举出了本发明的多层管的实例。

[0042]

图1表示的多层管100包含:第1聚烯烃类树脂层210和第2聚烯烃类树脂层220。第1聚烯烃类树脂层210构成多层管100的最内层,第2聚烯烃类树脂层220与第1聚烯烃类树脂层210接触并叠层。图2表示的多层管100a包含第1聚烯烃类树脂层210a和第2聚烯烃类树脂层220。第1聚烯烃类树脂层210a具有多层结构。虽然未图示,但是本发明的多层管可包含具有单层结构的第1聚烯烃类树脂层和具有多层结构的第2聚烯烃类树脂层;可包含具有多层

结构的第1聚烯烃类树脂层和具有多层结构的第2聚烯烃类树脂层;在第1聚烯烃类树脂层210和第2聚烯烃类树脂层220之间可包含其他层。图3表示的多层管100b包含第1聚烯烃类树脂层210、第2聚烯烃类树脂层220以及气体阻隔层300。气体阻隔层300叠层在第2聚烯烃类树脂层220的外侧即可。气体阻隔层300,可构成多层管100b的最外层,也可以在气体阻隔层300的更外侧设置其他层。

[0043]

[2.第1聚烯烃类树脂层]

[0044]

作为第1聚烯烃类树脂层中包含的聚烯烃类树脂,没有特别限定,只要是含有源自烯烃的单体单元的聚合物即可。例如,可举出:聚乙烯类树脂、乙烯-羧酸烯基酯共聚物树脂、乙烯-α-烯烃共聚物树脂、聚丙烯类树脂、聚丁烯类树脂、聚(4-甲基-1-戊烯)类树脂等。这些聚烯烃类树脂可以单独使用一种,或组合使用两种以上。这些聚烯烃类树脂中,从提高多层管的强度等的观点出发,优选为聚乙烯类树脂和聚丙烯类树脂。此外,聚乙烯类树脂和聚丙烯类树脂中,从抑制低分子量成分的含量并且抑制有机成分向输送液中的溶出等观点出发,更优选为聚乙烯类树脂。

[0045]

作为聚乙烯类树脂,没有特别限定,例如,可举出:低密度聚乙烯(ldp e)、直链状低密度聚乙烯(lldpe)、中密度聚乙烯(mdpe)和高密度聚乙烯(hdpe)等。这些中,从抑制有机成分向输送液中的溶出的观点出发,优选为高密度聚乙烯(hdpe)。

[0046]

作为乙烯-羧酸烯基酯共聚物树脂中的羧酸烯基酯,可举出:乙酸乙烯酯、丙酸乙烯酯、丁酸乙烯酯、乙酸异丙烯酯、乙酸烯丙酯等,优选可举出乙酸乙烯酯。

[0047]

作为乙烯-α-烯烃共聚物,可举出:相对于乙烯,将丙烯、1-丁烯、1-戊烯、1-己烯、4-甲基-1-戊烯或1-辛烯等α-烯烃作为共聚成分以数摩尔%左右的比例进行共聚而得到的共聚物。

[0048]

作为聚丙烯类树脂,可举出:均聚丙烯、嵌段聚丙烯和随机聚丙烯等。作为嵌段聚丙烯和随机聚丙烯中的共聚成分,通常可举出乙烯。作为聚丁烯类树脂,可举出聚丁烯-1等。

[0049]

作为第1聚烯烃类树脂层中包含的聚烯烃类树脂通过凝胶渗透色谱(以聚苯乙烯计)测定的积分分子量分布曲线中的分子量1000以下的成分的比例,例如可举出0.15%以上。此外,从改善管成形时的加工性的观点出发,所述积分分子量分布曲线中的分子量1000以下的成分的比例优选为0.45%以上,更优选为0.65%以上,进一步优选为0.7%以上。所述积分分子量分布曲线中的分子量1000以下的成分的比例的上限没有特别限定,例如为0.9%以下,优选为0.8%以下。

[0050]

作为第1聚烯烃类树脂层中包含的聚烯烃类树脂的分子量,没有特别限定,例如,作为重均分子量mw可举出1

×

105~10

×

105。从抑制有机成分向输送液中的溶出,并且得到表面平滑性的观点出发,例如作为重均分子量mw,优选为3

×

105~10

×

105,更优选为4

×

105~9

×

105。重均分子量mw是通过凝胶渗透色谱测定而测定得到的以聚苯乙烯计的值。

[0051]

第1聚烯烃类树脂层中包含的聚烯烃类树脂的分子量分布(mw/mn),从管成形时的加工性的观点出发,可举出2以上,例如2~30。此外,从一并抑制有机成分向输送液中的溶出的观点出发,分子量分布(mw/mn)优选为2~28。从更加良好地得到这些效果的观点出发,第1聚烯烃类树脂层中包含的聚烯烃类树脂的分子量分布(mw/mn)优选为6~26,更优选为10~24,进一步优选为18~23。分子量分布(mw/mn)是通过凝胶渗透色谱测定而求得以聚苯

乙烯计的重均分子量(mw)和数均分子量(mn)并将mw除以mn而得到的值(mw/mn)。

[0052]

第1聚烯烃类树脂层的材料(聚烯烃类树脂组合物)的、基于emi f-57而测定的钙溶出量不足30μg/m2。使用该钙溶出量为30μg/m2以上的材料时,在多层管的使用中,向半导体清洗液中的钙溶出量变得过量,特别是,在用于半导体清洗液的输送中的情况下无法满足半导体清洗液的要求品质。从抑制向输送液中的钙溶出量的观点出发,第1聚烯烃类树脂层的材料的钙溶出量优选为29μg/m2以下,更优选为28μg/m2以下。第1聚烯烃类树脂层的材料的钙溶出量优选尽可能少,因此其下限值最优选为0μg/m2,但是在第1聚烯烃类树脂层中使用的聚烯烃类树脂的合成中使用齐格勒纳塔催化剂等氯类催化剂,并且仅使用了微量的中和剂的情况等无法避免微量的钙的混入的情况下,作为第1聚烯烃类树脂层的材料的钙溶出量,例如可举出:1μg/m2以上、5μg/m2以上、10μg/m2以上、15μg/m2以上、20μg/m2以上或25μg/m2以上。

[0053]

此外,作为第1聚烯烃类树脂层的材料(聚烯烃类树脂组合物)中的钙浓度,只要满足所述的钙溶出量就没有特别限定,例如可举出10ppm以下。从进一步抑制向输送液中的钙溶出量的观点出发,第1聚烯烃类树脂层的材料中的钙浓度优选为8pp以下,更优选为7ppm以下,进一步优选为6ppm以下。第1聚烯烃类树脂层中的钙浓度越低,向输送液中的钙溶出量越少,因此从该观点出发最优选为0ppm,但是在第1聚烯烃类树脂层中使用的聚烯烃类树脂的合成中使用了齐格勒纳塔催化剂等氯类催化剂的情况下使用了微量的中和剂的情况等无法避免微量的钙的混入的情况下,第1聚烯烃类树脂层中的钙浓度例如可举出0.3ppm以上或0.5ppm以上。

[0054]

作为第1聚烯烃类树脂层的材料(聚烯烃类树脂组合物)的基于emi f-57而测定的有机成分(总有机碳;toc)溶出量,例如可举出800μg/m2以下。从进一步抑制向输送液中的有机成分溶出量的观点出发,第1聚烯烃类树脂层的材料的有机成分溶出量优选为600μg/m2以下,更优选为400μg/m2以下,进一步优选为360μg/m2以下。第1聚烯烃类树脂层的材料的有机成分溶出量优选尽可能少,因此其下限值最优选为0μg/m2,在第1聚烯烃类树脂层中使用的聚烯烃类树脂的合成中使用齐格勒纳塔催化剂等氯类催化剂并且使用了微量的中和剂的情况等无法避免微量的有机成分的混入的情况下,作为第1聚烯烃类树脂层的材料的有机成分溶出量,例如可举出:5μg/m2以上、10μg/m2以上、100μg/m2以上、200μg/m2以上或300μg/m2以上。

[0055]

需要说明的是,在例如多层管100a那样第1聚烯烃类树脂层210a多层化了的情况下,可设计为:多层的第1聚烯烃类树脂层210a中最内层的材料的钙溶出量、钙浓度和/或有机成分溶出量低于第1聚烯烃类树脂层210a中其他层的材料。

[0056]

需要说明的是,通过设置对多层管进行除氧的脱气装置,使得第1聚烯烃类树脂层中不需要抗氧化剂。通过使第1聚烯烃类树脂层中不包含抗氧化剂,能够进一步抑制有机成分向输送液中的溶出。需要说明的是,作为不需要的抗氧化剂,只要是通常的聚烯烃类树脂中使用的就没有特别限定,可举出:酚类抗氧化剂、磷类抗氧化剂、硫类抗氧化剂、芳香族胺类抗氧化剂和内酯类抗氧化剂等。

[0057]

第1聚烯烃类树脂层的厚度t1,从进一步抑制钙和/或有机成分向输送液中的溶出量的观点出发,例如为0.07mm以上,更优选为0.2mm以上。此外,也取决于第2聚烯烃类树脂层的厚度,例如在第2聚烯烃类树脂层的厚度t2为4mm以上的情况下,从进一步抑制钙和有

机成分向输送液中的溶出量的观点出发,所述第1聚烯烃类树脂层的厚度t1进一步优选为0.4mm以上,更优选为0.6mm以上,进一步优选为0.8mm以上,特别优选为0.85mm以上。作为第1聚烯烃类树脂层的厚度t1的范围的上限,从进一步提高多层管针对60℃的使用环境的强度的观点和进一步抑制钙和/或有机成分向输送液中的溶出量的观点出发,例如为0.94mm以下,优选为0.92mm以下。

[0058]

第1聚烯烃类树脂层的厚度相对于第1聚烯烃类树脂层的厚度t1和第2聚烯烃类树脂层t2的和的比t1[t1/(t1 t2)]为0.11~0.17。所述比的下限低于0.11时,在使用中,无法充分防止第2聚烯烃类树脂层中包含的钙和有机成分向输送液中的移行,钙和有机成分向半导体清洗液中的溶出量变得过量,无法满足半导体清洗液的要求品质。此外,所述比的上限高于0.17时,无法确保多层管针对60℃的使用环境的强度。

[0059]

从进一步抑制钙和有机成分的溶出量的观点出发,所述比的下限优选为0.013以上,更优选为0.04以上,进一步优选为0.08以上,更优选为0.12以上,特别优选为0.135以上,最优选为0.15以上。此外,从进一步提高多层管针对60℃的使用环境的强度的观点出发,所述比的上限优选为0.165以下,更优选为0.16以下。

[0060]

此外,就上述第1聚烯烃类树脂层的厚度而言,更优选调整至sdr(基准外径/最小壁厚)为7~17的范围内。从管的内径相对于外径为充分的并且易于确保输送液的输送量的观点出发,优选sdr为7以上。此外,从易于确保第2聚烯烃类树脂层的厚度以补足第1聚烯烃类树脂层本身的强度不足并且作为多层管整体而具备更适于实际使用的强度的观点出发,优选sdr为17以下。

[0061]

[3.第2聚烯烃类树脂层]

[0062]

作为第2聚烯烃类树脂层中包含的聚烯烃类树脂,没有特别限定,可从上述的作为第1聚烯烃类树脂层中包含的聚烯烃类树脂所举出的中进行适宜选择。上述的聚烯烃类树脂中,从抑制低分子量成分的溶出的观点和/或通过药剂清洗配管时的耐久性的观点出发,优选高密度聚乙烯(hdpe)。第2聚烯烃类树脂层中使用的聚烯烃类树脂,可以与第1聚烯烃类树脂层中使用的聚烯烃类树脂同种或不同种,但是在两层彼此接触并叠层的情况下,从提高两层的密合性而表现出优选的强度的观点出发,更优选为同种的聚烯烃类树脂。

[0063]

作为第2聚烯烃类树脂层中包含的聚烯烃类树脂的分子量,没有特别限定,从强度的观点出发,优选大于第1聚烯烃类树脂层中使用的聚烯烃类树脂的分子量,例如作为重均分子量mw,可举出5

×

105~12

×

105,优选为5.5

×

105~10

×

105,更优选为7

×

105~9.5

×

105,进一步优选为8

×

105~9

×

105。此外,第2聚烯烃类树脂层中使用的聚烯烃类树脂的重均分子量,从强度的观点出发,可以为第1聚烯烃类树脂层中使用的聚烯烃类树脂的重均分子量的1.5~4倍,优选为2~4倍。

[0064]

第2聚烯烃类树脂层中包含的聚烯烃类树脂的分子量分布(mw/mn)没有特别限定,可举出20~180。特别是在第2聚烯烃类树脂层中包含的聚烯烃类树脂的重均分子量为第1聚烯烃类树脂中包含的聚烯烃类树脂的重均分子量的1.5~4倍,优选为1.8~3倍,更优选为2~2.5倍的情况下,优选第2聚烯烃类树脂层中包含的聚烯烃类树脂的分子量分布(mw/mn)为20以上。即,从充分确保与第1聚烯烃类树脂层之间的层界面中的低分子成分(即,在两层间充分确保分子量分布的重复部分)而提高密合性以得到良好的强度的观点出发,优选第2聚烯烃类树脂层中包含的聚烯烃类树脂的分子量分布(mw/mn)为20以上,从得到第2

聚烯烃类树脂层本身的强度的观点出发,优选为180以下。从更良好地得到这些效果的观点出发,第2聚烯烃类树脂层中使用的聚烯烃类树脂的分子量分布(mw/mn)优选为22~170,更优选为45~160,进一步优选为60~155,更优选为80~150,进一步优选为100~145,特别优选为120~140。

[0065]

作为第2聚烯烃类树脂层的材料(聚烯烃类树脂组合物)的基于emi f-57而测定的钙溶出量,从确保多层管针对60℃的使用环境的强度的观点出发,为30μg/m2以上,优选为50μg/m2以上,更优选为70μg/m2以上,更优选为80μg/m2以上,进一步优选为90μg/m2以上,特别优选为95μg/m2以上。本发明的多层管的钙和有机成分的溶出抑制效果优异,因此,即使第2聚烯烃类树脂层的材料中大量包含钙,也能够有效地抑制钙的溶出。从这样的观点出发,作为所述钙溶出量的适宜例,在所述的范围中,可举出:80μg/m2以上、90μg/m2以上或95μg/m2以上。此外,作为所述钙溶出量的上限没有特别限定,从钙的溶出抑制的观点出发,可举出:120μg/m2以下、110μg/m2以下或100μg/m2以下。

[0066]

此外,作为第2聚烯烃类树脂层的材料(聚烯烃类树脂组合物)中的钙浓度,只要满足所述的钙溶出量就没有特别限定,从确保多层管针对60℃的使用环境的强度的观点出发,例如为20ppm以上,优选为100ppm以上,更优选为500ppm以上,进一步优选为800ppm以上,更优选为1000ppm以上,进一步优选为1200ppm以上,特别优选为1400ppm以上。此外,作为所述钙浓度范围的上限,从抑制所包含的钙本身成为破坏的起点而导致的强度不足的观点和抑制钙和有机成分的溶出的观点出发,例如为2000ppm以下,优选为1800ppm以下,更优选为1600ppm以下。

[0067]

作为第2聚烯烃类树脂层的材料(聚烯烃类树脂组合物)的基于emi f-57而测定的有机成分(toc)溶出量,例如可举出:超过30000μg/m2。本发明的多层管的钙和有机成分的溶出抑制效果优异,因此,即使第2聚烯烃类树脂层的材料中大量包含有机成分,也能够有效地抑制有机成分的溶出。从这样的观点出发,作为所述有机成分溶出量的适宜例,可举出31000μg/m2以上,优选为31500μg/m2以上。此外,作为所述有机成分溶出量的上限没有特别限定,从有机成分的溶出抑制的观点出发,例如为35000μg/m2以下,优选为34000μg/m2以下,更优选为33000μg/m2以下,进一步优选为32000μg/m2以下。

[0068]

第2聚烯烃类树脂层优选包含抗氧化剂。作为抗氧化剂,可举出:酚类抗氧化剂、磷类抗氧化剂、硫类抗氧化剂、芳香族胺类抗氧化剂和内酯类抗氧化剂等。作为第2聚烯烃类树脂层中的抗氧化剂的含量,从抑制氧的影响并确保优选的强度的观点出发,例如为0.01重量%以上,优选为0.1重量%以上,作为抗氧化剂的含量的上限,例如为5重量%以下,优选为1重量%以下,更优选为0.5重量%以下。

[0069]

[4.气体阻隔层]

[0070]

在本发明的多层管具有气体阻隔层的情况下,,气体阻隔层设置在第2聚烯烃类树脂层的外侧。气体阻隔层防止来自多层管的外表面的氧渗入第2聚烯烃类树脂层的内部,并进一步渗入第1聚烯烃类树脂层的内部,从而能够提高多层管的强度。此外,设置气体阻隔层,从良好地抑止输送液中的气体溶解的观点出发,也为优选的。

[0071]

作为气体阻隔层的材料,例如,可举出:聚乙烯醇(pva)、乙烯乙烯醇共聚物(evoh)、聚偏二氯乙烯树脂(pvdc)和聚丙烯腈(pan)等,优选为聚乙烯醇(pva)和乙烯乙烯醇共聚物(evoh)。

[0072]

作为气体阻隔层的厚度,只要是可确保至少能够抑制聚烯烃类树脂的氧化劣化导致的强度降低的程度的气体阻隔性的厚度,就没有特别限定,例如为50~300μm,优选为100~250μm,更优选为150~250μm。

[0073]

[5.多层管的用途]

[0074]

本发明的多层管,在将钙和有机物质向输送液中的溶出量抑制为低水平的同时,具备考虑了60℃的使用环境的强度,因此特别适用于半导体清洗液的输送。作为半导体清洗液,使用了:纯化至极高纯度并且将不必要物质严格排除了的超纯水和/或将必要成分以外的不必要物质严格排除了的超高纯度清洗液。即,本发明中,半导体清洗液包含超纯水和高纯度清洗液。

[0075]

本发明的多层管对于60℃的使用环境的强度优异,因此在用于超高纯度清洗液的输送中的情况下,至少在用于将包含氨基化合物的清洗原液(例如,可举出包含二氨基烷烃等氨基化合物、螯合剂、表面活性剂和ph调节剂的清洗原液等)用超纯水稀释了的超高纯度清洗液的输送中的情况下,也具有对于60℃的使用环境的优异的强度。需要说明的是,高纯度清洗液本身包含所述的各种有机成分作为必要组分,但是通过使用toc的溶出抑制能力优异的本发明的多层管来进行输送,能够抑制必要成分以外的、源自配管材料的不需要的有机成分造成的污染。

[0076]

本发明的多层管,可用作:半导体清洗液制造装置内的配管、从半导体清洗液制造装置向使用点输送半导体清洗液的配管和来自使用点的半导体清洗液返送用配管等。此外,本发明的半导体清洗用配管可用作:为了进行纯化并重复利用而输送半导体清洗后的半导体清洗液的配管。

[0077]

本发明的多层管,可用于半导体元件的制造工序中的湿式清洗工序中。作为该半导体元件,优选具有更高的集成度,具体而言,优选最小线宽65nm以下的半导体元件。作为半导体制造中使用的半导体清洗液的品质等相关的标准,例如可举出semi f75,本发明的多层环即使在用于半导体清洗液的输送中的情况下,也能够将输送的半导体清洗液的品质保持为满足所述标准的水平。

[0078]

此外,本发明的多层管,易于进行配管彼此的接合,并且施工性优异。此外,超纯水的输送中使用的管线和超高纯度清洗液的输送中使用的管线这两者由聚烯烃类树脂制构成,因此两管线彼此的接合也较为容易,施工性优异。本发明的多层管的接合中,例如能够在较低温下容易地进行对焊(butt)熔接、ef(电熔接)接合这样的熔接施工。

[0079]

[6.多层管的制造]

[0080]

本发明的多层管可通过下述方式制造:分别准备构成第1聚烯烃类树脂层的材料、构成第2聚烯烃类树脂层的材料以及根据需要而定的构成气体阻隔层的材料等,以使得各层的厚度为给定的厚度的方式进行共挤出成形。本发明的多层管为聚烯烃类树脂制,因此能够价格较低地进行制造。

[0081]

即,本发明提供一种多层管的制造方法,其包含:将用于最内层的聚烯烃类树脂组合物和用于外层的聚烯烃类树脂组合物进行共挤出而制备多层管的工序;和,将所述制备得到的多层管的至少内侧表面进行清洗的工序,

[0082]

以使得所述用于最内层的聚烯烃类树脂组合物配置在最内层,所述用于外层的聚烯烃类树脂组合物配置在所述最内层的外侧的方式进行叠层,

[0083]

所述用于最内层的聚烯烃类树脂组合物基于semi f-57而测定的钙溶出量不足30μg/m2,

[0084]

所述最内层的厚度相对于所述最内层(第1聚烯烃类树脂层)和所述外层(第2聚烯烃类树脂层)的合计厚度的比为0.011~0.17。

[0085]

就用于最内层的聚烯烃类树脂组合物而言,如所述“2.第1聚烯烃类树脂层”中作为“第1聚烯烃类树脂层的材料(聚烯烃类树脂组合物)”所述的。此外,就用于外层的聚烯烃类树脂组合物而言,如所述“3.第2聚烯烃类树脂层”中作为“第2聚烯烃类树脂层的材料(聚烯烃类树脂组合物)”所述的。

[0086]

此外,第1聚烯烃类树脂层和第2聚烯烃类树脂层的材料中包含的聚烯烃类树脂均可通过使用通用的齐格勒纳塔催化剂(基于三乙基铝和四氯化钛的催化剂)等氯类催化剂的聚合来合成。

[0087]

各聚烯烃类树脂层中的钙和有机成分溶出量的控制,可直接性地通过调节聚合后添加的中和剂的量来进行。此外,中和剂的量受到氯类催化剂的量的影响,因此钙和有机成分溶出量的控制,也可间接性地通过调节氯类催化剂的量来进行。此外,各聚烯烃类树脂层中的分子量分布(mw/mn)的控制,可通过氯类催化剂的量和/或聚合工序(一段聚合或二段聚合以上的多段聚合)的调节来进行。例如,增加氯类催化剂量,存在分子量分布(mw/mn)增大的倾向。此外,可通过采用二段聚合以上的多段聚合,来提高分子量分布(mw/mn)。

[0088]

更具体而言,第1聚烯烃类树脂层的材料中使用的聚烯烃类树脂,例如可通过下述方式进行制备:以本领域技术人员适宜决定的量使用氯类催化剂进行聚合(例如一段聚合),然后,添加成为给定量(例如以钙浓度计为10ppm以下)的量的中和剂(例如,硬脂酸钙、水方解石等)。或者,可以不添加中和剂。此外,第1聚烯烃类树脂层中使用的聚烯烃类树脂,可使用所述的氯类催化剂以外的聚合催化剂、例如铬类催化剂或茂金属催化剂进行聚合。该情况下,不需要添加中和剂。

[0089]

此外,第2聚烯烃类树脂层的材料中使用的聚烯烃类树脂可通过下述方式进行制备:以本领域技术人员适宜决定的量使用氯类催化剂进行聚合(多段聚合,优选二段聚合),然后,添加成为给定量(例如以钙浓度计为20~2000pp m)的量的中和剂(例如,硬脂酸钙、水方解石等),优选一并添加抗氧化剂。

实施例

[0090]

以下,举出实施例来更详细地说明本发明,但是本发明不限于这些实施例。

[0091]

(1)多层管的制备

[0092]

作为用于第1聚烯烃类树脂层(第1po层)的聚烯烃(hdpe1),使用了不包含抗氧化剂,完全无添加的高密度聚乙烯。此外,该用于第1po层的聚烯烃中的钙浓度为5.5ppm,分子量分布(通过凝胶渗透色谱测定并根据以聚苯乙烯计的重均分子量[mw]和数均分子量[mn]而确定的比例[mw/mn],下文中同样)为22.2,mw为4.1

×

105,通过凝胶渗透色谱而测定的使用了标准聚苯乙烯的累计分子量分布曲线中,分子量1000以下的成分的比例为0.75%。此外,第1聚烯烃类树脂层(第1po层)的材料的钙溶出量和有机成分溶出量如参考例1表示的。

[0093]

作为用于第2聚烯烃类树脂层(第2po层)的聚烯烃(hdpe2),使用了包含抗氧化剂的pe100级的高密度聚乙烯。此外,该用于第2po层的聚烯烃的钙浓度为1500ppm,分子量分

布(mw/mn)为132.5,mw为8.4

×

105。此外,第2聚烯烃类树脂层(第2po层)的材料的钙溶出量和有机成分溶出量如参考例2表示的。

[0094]

将各树脂组合物分别以成为表1和表2表示的厚度的方式进行挤出成形,将包含成形得到的管的内侧表面的整个表面用水清洗。需要说明的是,比较例1和2挤出成形为单层管,实施例1~5共挤出成形为多层管。

[0095]

(2)性能评价

[0096]

(2-1)钙溶出量和有机成分(toc)溶出量测定

[0097]

将得到的多层管切断成200mm长,将超纯水封入内部,用聚四氟乙烯(ptfe)堵住两端,从外侧进行钢丝固定而得到试验样品。作为超纯水,使用钙浓度和toc量为测定器(后述的isp-ms装置和toc计)的检测极限以下的超纯水。将试验样品在85℃

±

5℃的条件下静置7天而进行溶出。溶出后,分别使用isp-ms装置(agilent

·

technologie公司制,型号agirent7500cs)和toc计(thermo fisher scientific公司制,型号ics2000)测定试验样品内的水中的钙和toc的量。需要说明的是,钙溶出量应满足的基准值,根据semi f57标准而设为30μg/m2以下,toc溶出量应满足的基准,设为30000μg/m2以下。将结果示于表1和表2。

[0098]

(3-2)强度(内压蠕变性能)测定

[0099]

制备外径60mm的多层管,切断成300mm长,用金属性的固定夹具将两端密封,得到试验样品。根据jisk6761所述的内压蠕变试验法,在165小时、60℃和1mpa的条件下,检查是否发生破损。在发生破损的情况下评价为

×

,在未发生破损的情况下评价为

○

。将结果示于表1和表2。

[0100]

[表1]

[0101][0102]

[表2]

[0103][0104]

如上表所示,在由钙溶出量不足30μg/m2的材料构成得到的配管(参考例1)的情况下,向超纯水溶出的钙溶出量和toc溶出量较少,另一方面,未获得60℃环境下的强度,在由钙溶出量30μg/m2以上的材料构成得到的配管(参考例2)的情况下,获得60℃环境下的强度,另一方面,向超纯水溶出的钙溶出量过多,不能满足半导体清洗液的要求品质,toc溶出量也不满足本试验的基准。在由钙溶出量不足30μg/m2的材料构成的内层和钙溶出量30μg/m2以上的材料构成的外层构成的多层管中,内层的厚度比例超过0.17的情况(比较例1)下,观察到钙溶出量显著降低,另一方面,内压蠕变测定中在133小时发生破损,未获得60℃环境下的强度。此外,内层的厚度比例不足0.011的情况(比较例2)下,获得60℃环境下的强度,但是钙向超纯水中过量溶出,不能满足半导体清洗液的要求品质,toc溶出量也不满足本试验的基准。

[0105]

与之相对,内层的厚度比例为0.011~0.17的情况(实施例1~5)下,不仅将钙溶出量抑制至满足半导体清洗液的要求品质的程度,而且还获得60℃环境下的强度。

[0106]

这样,虽然实施例1~5、比较例1、2和参考例1中使用了相同树脂组合物,但实施例中钙溶出量降低的理由尚未确定,但推测是如下的机理。

[0107]

用于内层的材料中包含的钙化合物等添加剂具有暴露于高温中而析出的特性,就在挤出机内处于熔融状态的用于内层的材料而言,特别是与高温的挤出机内壁接触的部分,由于添加物的析出,钙化合物量高于其他部分。将这样的钙化合物不均匀分布的状态的用于内层的材料挤出至高温的金属模具内时,与挤出机内壁接触了的钙化合物量较多的部分在多层管的内侧表面露出。该情况下,如实施例1~5和比较例1那样,当挤出的内层的厚度较薄时,钙化合物较多的部分的厚度也较薄,钙化合物密集地集中至更窄的区域,因此露出于多层管的内侧表面的钙化合物量变多。就由此得到的多层管而言,在清洗内侧表面时,露出的钙化合物被冲洗,因此清洗后的内侧表面和其附近的部分(距离内侧表面很浅的部分)中,成为钙化合物几乎不存在的状态。由此,可认为:实施例1~5和比较例1的情况下钙溶出量降低。

[0108]

相反,如参考例1那样,挤出的内层的厚度较厚时,钙化合物较多的部分的厚度也较厚,该部分中,钙化合物以比实施例1~5和比较例1的情况稀疏的方式存在,因此在多层管的内侧表面露出的钙化合物量比实施例1~5的情况少。就由此得到的多层管而言,在清洗内侧表面时,露出的钙化合物被冲洗,但是被冲洗的钙化合物比实施例1~5的情况少,并且,即使是清洗后的内侧表面附近的部分(距离内侧表面很浅的部分),依然处于钙化合物残存的状态。可认为:由于这样的残存的钙化合物溶出,因此参考例1的情况下钙溶出量增

加。

[0109]

此外,如比较例2那样,挤出的内层的厚度过薄的情况下,由于不能确保如实施例1~5和比较例1这样的钙化合物较多的部分和不多的部分能不均匀分布的程度的厚度,因此就得到的多层管而言,可认为:即使清洗内侧表面,也不会产生钙化合物几乎不存在的部分。或者认为:即使假设在比较例2中能够如实施例1~5和比较例1这样地使钙化合物较多的部分和不多的部分能够不均匀分布,对得到的多层管的内侧表面进行清洗,结果得到的钙化合物几乎不存在的部分的厚度也过薄,存在于内侧表面附近的部分(距离内侧表面很浅的部分)的钙化合物缓慢溶出,因此钙溶出量较多。作为另一个考虑,认为仅在如比较例2那样内层的厚度过薄的情况下,存在于外层的钙会透过外层而从内侧表面溶出。

[0110]

此外,实施例1~5中,除了钙溶出量降低和强度提高之外,还观察到to c的溶出量降低。鉴于这些钙和toc溶出量的水平,发现实施例1~5的多层管适用于最小线宽65nm以下的半导体元件的湿式处理工序中适用的半导体清洗液的输送。

[0111]

符号的说明

[0112]

100,100a,100b 多层管

[0113]

210,210a 第1聚烯烃类树脂层

[0114]

220 第2聚烯烃类树脂层

[0115]

300 气体阻隔层

[0116]

t1 第1聚烯烃类树脂层的厚度

[0117]

t2 第2聚烯烃类树脂层的厚度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。