1.本公开涉及用于材料处理和物流以支持产品制造和装配操作的方法和装置。

背景技术:

2.现代制造和装配设施采用复杂和高度自动化的装置和工艺来提高效率和提高终端产品产量,以满足客户和终端消费者日益增长的需求。采用准时制材料供应、制造和装配过程要求工业设施在能够生产的产品中具有灵活性,同时最小化在产品制造和装配中使用的基本材料的存储或仓储。

3.随着自动化提高了产品生产的速度和产量,用于支持制造和装配过程的原材料供应也增加了。这给制造商带来了挑战,他们需要从物流上将单个部件和原材料从工厂的零件存储区域转移到装配线上,以便在装配过程中使用。传统的设施使用手动驱动的叉式提升装置来将装有消耗性原材料的大板条箱或托盘以及装有部件的架从装配设施中的部件存储区域移动到装配线以供使用。

4.当部件板条箱或架在装配线上的零件已经用完时,必须将叉车送到装配线上,以取回空板条箱,并将其转移到工厂的另一个区域,例如,送回零件制造商处重新进货。然后,同一台或另一台叉车必须行驶至零件存储区域,以取回装满的板条箱或架,并将其转移至装配线,以替换刚刚移除的空板条箱或架。一次只能运送和/或操纵一个容器的传送装置增加了时间,是耗时且低效的。为了满足装配需求,需要更多的叉车,这增加了生产车间的交通量。

5.制造商和装配工面临的进一步挑战是最小化装配产品所需的装配装置占地面积。在传统设施中,原材料的板条箱,例如用于装配终端产品的单个部件或机械紧固件,被大量放置在装配站或单元附近,并在装配过程中被消耗。这种在装配区域存储过多的部件和原材料的做法造成了装配区域内装置和人员移动的拥挤,并占据了不必要的地面空间。更现代的设施最大限度地减少了部件和原材料在装配线附近的存储,但也存在传统装置的缺点,如叉车和缓慢的单向提供满的架和将空的架移至装配线,这会降低生产速度。

6.需要改进物流供应和材料转移,以支持现代化、自动化、大批量生产流程。

技术实现要素:

7.本文公开了用于对部件和消耗性装配材料的转移进行物流处理的改进方法和系统装置,以支持大批量装配或制造设施中的装配或制造操作。在一个示例应用中,该方法和系统在大批量生产乘用车装配设施中是有用的。所公开的方法和系统装置在需要快速供应和转移用于支持产品制造和装配的材料的其他应用中同样有用。

8.在本发明的一个示例中,装配设施设有部件存储区域,在该区域中,部件和消耗材料被临时存储在存储架或其他适合于特定部件的区域中。示例性的存储架将部件容器放置或呈现在架通道中,以便转移到装配区域。存储区域在逻辑上位于装配区域的上游,在装配区域中,在装配操作中使用各个部件和消耗材料来生产预定的产品。

9.运输车辆定位在存储区域和装配区域之间的材料通道中,并沿着该材料通道往复行进。当位于存储区域时,运输车辆接合以从架通道运输完整的部件容器,并将完整的部件容器固定在运输车辆上以转移到装配区域。当仍然在存储区域中时,运输车辆还将空的部件容器存放在存储区域中,该容器已经从装配区域移除和转移。

10.在将装满的部件容器固定在运输车辆上,并且将空的容器存放在存储区域之后,运输车辆沿着材料通道向装配区域行进。一旦运输车辆定位在装配区域中,运输车辆从装配区域架通道移除空的部件容器,并且在装配架通道中用机载的满部件容器替换它。运输车辆将空的容器运送到存储区域,用于存放和接合另一个满部件容器。

11.在一个示例中,运输车辆包括第一部件容器支撑件和能够独立于第一容器支撑件操作的第二部件容器支撑件。这允许单个运输车辆在存储区域或装配区域拾取和放下两个部件容器。在另一个例子中,各自具有单个容器支撑件的两个运输车辆协调以成对工作和行进,以实现针对具有第一容器支撑件和第二容器支撑件的运输车辆所描述的双重动作或活动。

12.在一个示例中,通过运输车辆控制系统中的预编程指令或者通过从中央或本地控制系统接收无线数据信号的串流,运输车辆被自主驱动、导航和致动。在另一个例子中,运输车辆是半自动的或者由车载操作员手动操作。

13.所公开的运输车辆和所公开的装置的使用方法提供了优于现有的传统材料处理和转移过程和装置的许多优点。该方法允许单个运输车辆的双重动作或活动(在存储区域拾取装满的容器和放下空的容器,以及在装配区域拾取空的容器和放下装满的容器)。当在存储区域和装配区域之间行驶时,运输车辆总是在进行生产性的工作——或者转移满的部件容器或者转移空的部件容器。这通过更快和更有效地供应材料以支持生产而进一步提高了生产率,并且减少了供应装配和储存区域中所需的部件所需的占地空间或占地面积。

14.本公开的这些和其他方面在以下实施例的详细描述、所附权利要求和附图中公开。

附图说明

15.当结合附图阅读时,从下面的详细描述中可以最好地理解本发明。需要强调的是,根据惯例,附图的各种特征不是按比例绘制的。相反,为了清楚起见,各种特征的尺寸被任意扩大或缩小。

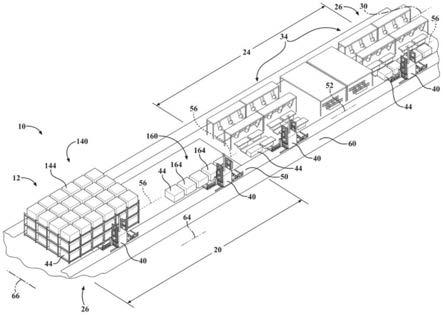

16.图1是包括本发明的一条装配线的装配设施的一个例子的左前透视图;

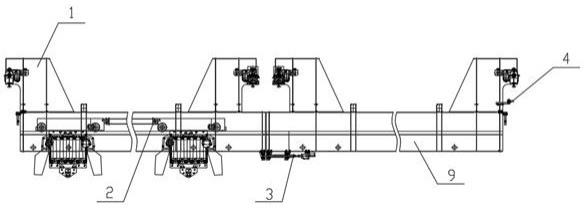

17.图2是图1中示例的示意性俯视图;

18.图3是图1的替代示例的示意性俯视图;

19.图4a是处于非伸展位置的部件容器运输车的一个例子的左前透视图;

20.图4b是图4a中的部件容器运输车的左前透视图,其中一个容器支撑件处于升起和伸展位置;

21.图5是可用于本发明的存储区域中的部件容器架的示例的左前透视图;

22.图6是可用于本发明的存储区域中的部件容器架的替代示例的左前透视图;

23.图7是装配区域的示意性俯视图,示出了运输车辆在装配区域的第一位置移除空的容器,并在第二位置放置满的容器;

24.图8a-8c是接合、固定和放置部件容器的部件容器运输车辆的可选位置的示意性侧视图;

25.图9是图4a中的部件容器运输车辆的替代示例的左前透视图;

26.图10是图4a中的部件运输车辆的替代示例的右前透视图;

27.图10a是图4a中的部件运输车辆的替代示例的右前透视图;

28.图11a是图4a中的部件运输车辆的替代示例的左前透视图;

29.图11b是图11a中的部件运输车的替代示例的左前透视图;

30.图11c是图11a中的部件运输车的替代示例的左前透视图;

31.图12是使用部件容器运输车辆的替代示例的示意性前视图;

32.图13是对本发明有用的控制系统的一个例子的示意图;

33.图14是用图1中的示例示出的装配物流监控系统的例子的示意图;

34.图15是本发明方法的一个示例的示意流程图。

具体实施方式

35.参考图1-15,示出了装配材料物流系统和方法10的示例。在一个示例应用中,该系统和方法在大批量车辆装配设施中是有用的。应当理解,本发明具有用于装配和制造其他产品的许多其他应用,包括但不限于消费品和其他商业和工业应用。

36.参考图1,示出了用于装配客车车身或白车身结构的车辆装配设施12的平面布局的一个示例。该示例包括乘用车金属薄板车身的装配,然后将动力系统、悬架和内部部件连接至车身。

37.参考图1,示例性设施12以及系统和方法10包括市场部件和容器存储区域20以及装配区域24,下面将进一步讨论和示出。在图1的示例设施12中,装配区域24包括多条装配线24(示出了一条装配线26),装配线24包括行进路径30,在行进路径30中,产品(例如车身)在一系列顺序定位的装配单元34中被逐步装配。每个装配单元34包括一个或多个装配操作,例如通过多个可编程多轴机器人将部件或子部件焊接到渐进构建的车身。尽管图1示出了市场存储区域20处于相对靠近的位置,基本上线性对齐,并且位于装配区域24的上游,但是应当理解,存储区域20和装配区域24可以在设施12内相对于彼此处于不同的位置和方向,以例如容纳设施12建筑物和现有结构的现有占地面积。可以使用适合本领域技术人员已知的特定应用的其他系统10、设施12、存储区域20和装配区域24的位置和布局。

38.参考示例性的图1和图2,系统和方法10使用一个或多个,在一些示例中,多个部件容器运输车辆40来接合并从存储区域20运输满的部件容器44到装配区域24,并将空的部件容器44返回到存储区域20,如下面进一步描述和示出的。在示例性系统和方法10中,对部件容器44的引用包括开放的或部分或完全封闭的容器、板条箱、托盘、平台、部件架、垫板和用于支撑和/或容纳部件的其他结构。对部件的引用包括单个部件或零件、子装配部件、可消耗的装配材料和/或在装配过程中直接使用的或由装置或操作者间接使用以支持装配操作的其他物品。应当理解,容器可以包含单个部件或部分,或者多个部件。应当理解,可消耗的装配材料可以包括在装配过程中使用的各种材料,例如紧固件、粘合剂、油漆、密封剂、润滑剂、其他流体以及在装配过程中直接使用以适合特定应用和/或本领域技术人员已知的其他物品。消耗性装配材料还可以包括由装置或操作者用来支持或维护装配过程和/或装配

装置的材料,包括水、润滑剂、消耗性焊接或材料连接材料以及本领域技术人员已知的装配过程中使用的其他物理物品和流体。容器可以是满的、部分满的或空的/耗尽的部件。如本文所使用的,完整部件容器可以是所述的任何容器,包括所述的任何部件中的一个或多个。如本文所用,空的或耗尽的部件容器可以是所述的任何容器,其为空的或耗尽所述的任何部件,或耗尽到特定示例性生产过程认为容器实际为空和/或需要更换的程度。如本文所用,术语容器可指部件容器(满的或空的)或仅指部件本身(例如,部件的存储、运输或装配不需要容器)。

39.如图1和2所示,典型的系统和方法10包括材料通道50、架或部件容器通道56和人行通道60,如大体所示。在所示的例子中,并且如下面更全面描述和示出的,架通道56是通道、路径或区域,其中部件容器44被定位和临时存储在存储区域20和装配区域24中,在位于材料通道50中并且可沿着材料通道50移动的运输车辆40的可接合范围或延伸范围内。如图1和图2中最佳示出的,在优选但非唯一的示例中,架通道56从存储区域20沿x坐标方向64延伸穿过装配区域24的至少一部分,直接邻近装配单元34。在优选的例子中,架通道56从存储区域20到装配区域24是连续的和/或基本上线性的。在一个示例中,架通道56基本平行于装配线26的行进路径30。

40.仍然参考图1和图2,示例性的材料通道50是直接邻近架通道56定位的通道、路径或区域,并且基本上与其平行,在x坐标方向64上延伸。如下面进一步讨论和示出的,材料通道50具有足够的宽度,以允许运输车辆40沿着存储区域20和装配区域24之间的路径行进。在所示的例子中,材料通道50基本上是直的或线性的,并且与架通道56对齐。在一个示例中,材料通道50在y坐标方向66上的宽度仅足够容纳单个运输车辆40(宽度不足以容纳并排的两个运输车辆),以最小化设施12的占地面积。在另一个例子(未示出)中,材料通道50具有足够的宽度,以允许两个或多个运输车辆40在y方向66上并排行进,以例如在位于材料通道50中的其他运输车辆40周围导航和行进。

41.示例性系统和方法10还包括人行通道60,用于允许操作人员和技术人员沿着存储区域20和装配区域24行走或行进,而不妨碍沿着材料通道50移动的运输车辆40的行进。在一个示例中(未示出),人行通道60不包括在系统10中。在另一个例子中(未示出),通道60可以用于本领域技术人员已知的其他目的。

42.参考图3,示出了系统和方法10以及设施12的替代示例。在该示例中,存储区域20朝向装配区域24的上游端定位,如大体所示。材料通道50、架通道56和人行通道60位于装配区域24的两侧。该示例允许部件容器44被运输并定位在装配区域24的两个相对侧上,如大体所示。应当理解,如本领域技术人员所知,可以使用设施12、存储区域20、装配区域24、材料通道50、架通道56和人行通道60的替代构造、位置、布局和/或定向来适应设施12和产品生产的应用和性能要求。

43.参考图4a和4b,示出了可操作来沿着材料通道50接合、运输和存放部件容器44的自主运输车辆40的例子。示例性运输车辆40包括车身或外壳70,该车身或外壳70包括刚性的承载内部框架(未示出)。运输车辆40包括车载控制系统74,该车载控制系统包括在下文图13中大体上示出并在下面进一步描述的部件。控制系统74控制运输车辆40的内部操作、移动或推进,以及沿着材料通道50中的行进路径52的导航,如下面进一步描述和示出的。

44.运输车辆40的车身70包括一个或多个动力轮80,用于沿着预定的行进路径52推进

运输车辆40。每个动力轮80接合到轮驱动装置,例如电动机致动器308(在图13中示意性示出),该电动机致动器308与控制系统74通信以选择性地向预定轮80提供驱动运动。在一个示例中,一个或多个轮80可以是全向轮,允许运输车辆40围绕垂直轴或z坐标方向90旋转,在横向于x坐标方向64的水平或y坐标方向66上横向移动,或者其他复杂的运动,例如沿着曲线路径。一个或多个轮80可以是惰轮。致动器308由电源316(图13)(例如可充电电池)供电。可以使用本领域技术人员已知的其他电源316以及控制和驱动机构。

45.在图4a、4b的例子中,通过使用包括发射器/接收器天线84、314和一个或多个传感器86、306(见图13)的无线数字数据通信和导航系统,运输车辆40被自主驱动和导航引导。在一个示例中,运输车辆40包括车载控制系统74中的车载软件和编程指令,其允许车辆自主地(没有直接的人员参与或干预)沿着材料通道50移动,并且选择性地接合和放置部件容器44,如本文中大体上描述的,以支持装配构建操作。在图14中最佳示出的另一个示例中,每个运输车辆40直接接收来自本地92或中央控制系统92a的实时、流式无线数字数据信号,该信号由车辆40的车载控制系统74处理,该控制系统74用于通过预定的运动和操作来移动和导航车辆40,如这里大体上描述的。

46.应当理解,这里描述的任何运输车辆40可以配置成半自动操作。例如,如图10a和11c所示,车辆40可以配置成支持在车身70上的人类操作员来监督和/或手动操作车辆40的某些功能,如本文所述。如这里所使用的,自主和半自主操作统称为自主操作,除非明确指出。在也可以配置成与图10a和11c相同或相似的替代示例中,运输车辆40可以是手动操作的装置,其中功能、移动和导航由操作者或技术人员控制。

47.在如图1和图2中最佳示出的一个示例或操作模式中,运输车辆40通常限制为在存储区域20和装配区域24之间的材料通道50上沿x坐标方向64沿着行进路径52直线运动。应当理解,可替换的操作或移动模式可以允许车辆40像手动操作的传统叉车一样全方向、横向、曲线地移动,和/或转弯,以例如离开或远离材料通道50,用于维护、充电、重新编程或本领域技术人员已知的其他活动。在一个示例中,设施12不是以如图1所示的大致直线的方式配置,运输车辆40可操作以沿着替代路径移动,以适应设施12和生产操作的特定方位。

48.仍然参照图4a的例子,垂直或第一驱动装置94用于相对于车身70沿着垂直或z坐标方向90选择性地升高和降低容器第一支撑件110。在图4a的例子中,垂直或第一驱动装置94包括刚性连接到车身70框架的第一垂直导向件100,以及与第一垂直导向件100接合并可相对于其在z方向90上垂直移动的第二垂直导向件104。第二竖直导向件104与第一竖直导向件100的接合可以通过许多传统方式中的一种来实现,例如辊、互补齿轮、齿条和小齿轮以及本领域技术人员已知的其他装置。在一个示例中,旋转齿轮连接到第一垂直导向件100(或车身70)和与控制系统74通信的电动马达致动器308,以选择性地启动和停止马达,从而相对于车身70在垂直或z方向90上上下移动第二垂直导向件104。与控制系统74通信的编码器和/或其它传感器可用于确定和监控垂直第一驱动装置94和各个部件的位置和运动。

49.示例性运输车辆40还包括第一部件容器支撑件110和第二部件容器支撑件114,它们位于车身70的相对侧,如大体所示。为了便于描述,仅参考第一部件容器支撑件110,第一支撑件110(或可选地,车身70)包括水平或第二驱动装置120,其可操作以选择性地相对于车身70沿y坐标方向66横向移动第一支撑件110或其部分。在一个示例中,y方向66基本上是水平的,并且横向于x坐标方向64。第二驱动装置120可包括与垂直驱动装置94相同或相似

的部件,或本领域技术人员已知的其它装置。

50.示例性车辆40的第一支撑件110还包括与第二驱动装置120刚性接合的背板结构124和连接到背板124的一对叉130。背板124与第二驱动装置120啮合,以相对于车身70沿着y方向66选择性地移动第一支撑件110,如下文进一步描述和说明。应当理解,如本领域技术人员所知,可以使用第一支撑件110的不同构造和配置来适应特定应用。

51.在一个示例中,叉130类似于传统的叉车叉,用于接合具有相应开口的托盘和工业垫板架。应当理解,作为叉130的替代物,或者连接到叉130的其它结构,例如固定装置或其它工具(例如,如下面描述的图10所示)可以用于适合特定的部件容器44或由运输车辆40接合和运输的部件。在示例图4a中,第二支撑件114与第一支撑件110类似地构造。应当理解,在特定的运输车辆40上,第一支撑件110和第二支撑件114可以具有彼此不同的构造或布局。

52.在所示的示例车辆40中,并且如下面进一步描述和图4b所示,第一支撑件110和第二支撑件114都能够选择性地和独立地沿着z方向90上升和下降,并且在y方向66上延伸。在一个示例中,第一支撑件110和第二支撑件114都仅面向或朝向车身70的一侧(如图所示朝向架通道56)。在一个示例中(未示出),第一支撑件110或第二支撑件114中的一个可以围绕z方向90定向180度,并且延伸到车身70的相对侧(与另一个支撑件的方向相反)。这将为位于材料通道50两侧的存储架或架通道56提供灵活性,或者,例如,在材料通道50两侧具有部件架的交替配置的存放区域中提供灵活性。第一支撑件110和第二支撑件114以及运输车辆40的替代构造、布局和定向可用于适应特定的容器44和/或本领域技术人员所知的应用。

53.如这里所使用的,相似的附图标记表示相似构造或功能的结构。带有后续字符的相似参考数字表示相似的基本装置或部件,但是具有替代的结构和/或功能。参考图9、10和10a,示出了包括第一支撑件110和第二支撑件114的替代运输车辆40a、40b和40c。参考图9,替代和示例性运输车辆40a配置为如上文对运输车辆40(图4a)的大体上描述的自主驱动装置和导航装置。示例性运输车辆40a包括替代构造的车身70a、控制系统74、垂直或第一驱动装置94a、水平或第二驱动装置120a以及第一支撑件110a和第二支撑件114a,如大体所示。运输车辆40a配置有如运输车辆40所述的叉130。

54.参考图10,替代的和示例性的运输车辆40b配置为自主驱动装置和导航装置,如对如上所述的运输车辆40的大体上描述。示例性运输车辆40b包括替代构造的车身70b、控制系统74、垂直或第一驱动装置94b、水平或第二驱动装置120b以及第一支撑件110b和第二支撑件114b,如大体所示。运输车辆40b的第一支撑件110b和第二支撑件114b交替地配置有工具或固定装置130a,然后是传统的叉130。在一个示例中,工具130a特别配置为接合和支撑特定的容器44或部件。在一个示例中,运输车辆40b的第一支撑件110b和第二支撑件114b或其一部分可沿着y方向66延伸到车身70b的两个相对侧,以例如接合和存放位于材料通道50两侧的存储区域20和装配区域24中的容器44。运输车辆40b还可以包括半自动操作和功能,这些操作和功能由车载操作者监控,如对运输车辆40所描述的那样。

55.参考图10a,可选和示例性运输车辆40c配置为手动驾驶和导航装置,如上面大体上描述的。示例性运输车辆40c包括替代配置的车身70c、控制系统74、垂直或第一驱动装置94c、水平或第二驱动装置120c以及第一支撑件110c和第二支撑件114c,如大体所示。运输车辆40c配置有叉130,如同运输车辆40所描述的那样。在该示例中,操作者可以手动驱动、

导航和操作驱动装置94b、120b,以将容器44接合并放置在存储区域20和装配区域24中,如对运输车辆40的大体上描述。运输车辆40c还可以包括半自动操作和功能,这些操作和功能由车载操作者监控,如对运输车辆40所描述的那样。

56.参考图11a、11b和11c,示出了包括单个第一支撑件110的替代运输车辆40d、40e和40f。如下所述,在系统和方法10的一个例子中,一对运输车辆(例如40d)可以共同地和协调地一起操作,以实现如运输车辆40所述的接合、运输和存放容器44的好处。参考图11a,可选的和示例性的运输车辆40d配置为自主驱动装置和导航装置,如上文对运输车辆40的大体上描述。示例性运输车辆40d包括替代配置的车身70d、控制系统74、垂直或第一驱动装置94d、水平或第二驱动装置120d和第一支撑件110d,如大体所示。运输车辆40a配置有如运输车辆40所述的叉130。

57.参考图11b,可选和示例性运输车辆40e配置为自主驱动装置和导航装置,如上文针对运输车辆40所概括描述的。示例性运输车辆40e包括可选配置的车身70e、控制系统74、垂直或第一驱动装置94e、水平或第二驱动装置120e和第一支撑件110e,如大体所示。运输车辆40a配置有如运输车辆40大体上描述的叉130。

58.参考图11c,可选和示例性运输车辆40f配置为手动驾驶装置和导航装置,如上面大体上描述的。示例性运输车辆40f包括可选配置的车身70f、控制系统74、垂直或第一驱动装置94f、水平或第二驱动装置120f和第一支撑件110f,如大体所示。运输车辆40f配置有如运输车辆40所述的叉130。在该示例中,操作者可以手动驱动、导航和操作驱动装置94f、120f,以将容器44接合并放置在存储区域20和装配区域24中,如对运输车辆40的大体上描述。运输车辆40f还可以包括半自动操作和功能,这些操作和功能由车载操作者监控,如对运输车辆40所描述的那样。应当理解,如本领域技术人员所知,可选的输送装置40b-40f可以被可选地构造、配置和起作用,以适合特定的应用。

59.参考图1、5和6,示出了市场存储区域或存储区域20的可选示例。在图5的例子中,大型部件容器区域140包括大型部件架144,用于存储和排列多个大型部件容器44(所有容器统称为44)。大型部件容器44通常用于存储较大尺寸的部件,例如,这些部件通常位于定制的存储架或衬垫(容器)中,例如乘用车门板或车辆车身子部件。其他大型部件可以储存在大型部件容器44中。

60.在该示例中,存储架144包括承载框架,该承载框架包括垂直支撑件和搁板146,这些支撑件和搁板146将存储架144分成多个隔间148,这些隔间148从位于存储架通道56中并直接与材料通道50相邻的展示行和展示列150延伸。在示例性大型架144中,每个隔间148包括足够大的宽度154和高度,以供大部件容器44通过,并且运输车辆40的容器支撑件110、114或其部分(例如叉130)接合部件容器44,如下面进一步讨论和示出的。

61.在存储区域20的一个例子中,使用大型部件架144作为例子,大型部件架144包括单独的预定区域或选定的隔间148,用于临时存储打算运输到装配区域24的装满的容器44,以及单独的预定隔间148,用于从装配区域24返回的空的容器44,用于重新进货。大型部件架144可以包括自动或手动移动或排列支撑件中的容器的装置,以例如自动将装满的容器44推进到展示行150,以便由运输车辆40接合。一个或多个传感器可用于检测和监控容器44在相应的部件架和/或隔间148中的位置。在一个示例中,传感器可以向本地控制系统92和/或中央92a控制系统发送信号,以主动监控和/或协调运输车辆40和其他系统10装置的活

动。本领域技术人员已知的用于物流管理满的容器44和空的容器44的其他装置和方法可以用于适应特定的应用。

62.参考图6,示出了大型部件架144a的替代示例,其具有替代配置的运输车辆40(参见图10)。应当理解,大型部件架144可以替代地构造或配置成适合特定的容器44和应用,如本领域技术人员所知。

63.参考图1和图2,在存储区域20的一个示例中,除了大部件区域140之外,还包括附加的或可选的存储区域20。在一个示例中,附加存储区域,例如小容器或消耗材料区域160,包括用于较小部件容器44的小容器架164。每个附加或可选地存储区域160位于材料通道50附近,从而在展示行150中展示或定位架通道56中的特定部件容器44,以便运输车辆40在材料通道50中行驶时可以到达和接合,如大型部件区域所述140和大型部件架144。应理解,一些容器44及其各自的存储区域可能不需要垂直和/或三维架,例如容器架144和164。一些容器44和/或其各自的部件可放置在传统托盘上和/或由设施地板支撑,例如工业用粘合剂桶。附加的或可选的存储区域可采用类似或可选的装置和过程,用于如上所述对满的容器和空的容器进行后勤管理。尽管备用存储区域140和160显示为在装配区域24的上游彼此非常接近,但可以理解,不同的存储区域140和160可以相对于彼此和/或装配区域24定位在设施12的单独和远程区域中。

64.参考图1和图2,系统和方法10包括具有一条或多条装配线26的装配区域24,以及如上所述的顺序定位的装配单元34(图1和2中示出了一条装配线26和两个装配单元34)。在示例性装配区域24中,架通道56延伸到装配区域24的至少一部分中,并且在所示的示例中延伸穿过装配区域24。在一个示例中,如大体所示,架通道56从存储区域20基本直线延伸穿过装配区域24。在一个示例中,架通道是连续的。在所描述和示出的示例中,架通道56直接邻近并平行于材料通道50,并且进一步邻近每个装配单元34或与每个装配单元34连通。

65.参照图3,示出了可选的装配区域24a,其中如上所述,通道50、56和60位于装配线26的两侧。应当理解,在系统和方法10中可以使用额外的装配线26。还应当理解,如本领域技术人员所知,装配区域24、装配单元34和架通道56可以具有替代的构造、配置和/或方向,以适合特定的设施和生产过程。

66.参考图1、7、8a-8c和16,系统和方法10包括用于装配材料物流和处理的方法200。如上所述,方法200可用于制造或装配设施中,并且尤其但不排他地用于大批量装配设施中。还存在许多其他应用,其中产品包装和/或分销物流需要临时存储和转移部件、包装和容器到工厂的另一个区域进行进一步处理(统称为装配材料物流)。

67.在一个示例中,方法200在以下项中是有用的:具有示例性存储区域20的设施12;装配区域24;一个或更多,或多个运输车辆40;材料通道50;架通道56;以及人行通道60,如上面所描述和图示的以及下面进一步描述的。在示例性步骤205中,部件运输车辆40定位在邻近架通道56的材料通道50上。如上所述和所示,架通道56延伸穿过存储区域20的至少一部分和装配区域24的一部分。在优选的示例步骤205中,运输车辆40包括第一容器支撑件110和第二容器支撑件114,如图4a、4b所示。应当理解,可以使用包括第一支撑件110和第二支撑件114的替代构造的运输车辆40,例如图9、10和10a以及图11a-11c中所示的那些,并且可以使用其他未示出的运输车辆40。

68.在示例性步骤205中,在装配区域24和装配线26正在运行并且存在需要更换的空

的容器44的公共设施12条件下,运输车辆40沿着材料通道50移动到存储区域20中的位置,以接合满的容器44,例如位于大型存储架144中(见图1和图5)。在运输车辆40是自动的示例中,运输车辆40的移动是自动移动的,并且被定位到预定的架144隔间148,该隔间148包括合适部件的满的容器44,以替换装配区域24中的空的容器44。

69.如上所述,运输车辆40可以包括存储在控制单元74中的数据记忆存储装置304中的预编程指令,以便引导驱动或推进车轮80移动到存储区域20中的预定位置或架区域146的致动器308的运动。在从本地控制系统92或中央控制系统92a接收到无线或其他信号时,车辆控制系统74通过处理器302和控制器310访问并执行存储在存储器中的预编程指令,以执行指令并将车辆移动到预定的隔间148。与控制系统74通信的运输车辆40上的传感器86、306可以帮助将运输车辆40导航和定位在存储区域20中相对于大型架144和/或隔间148的预定位置。与本地控制系统92和/或中央控制系统92a和/或运输车辆控制系统74通信的存储区域20和/或大型架144中的附加或可选传感器(未示出)也可以用于相对于隔间148和/或要接合和运输的合适的满的容器44积极和准确地定位运输车辆40。

70.在上述的替代示例中,运输车辆40可以从本地控制系统92和/或中央控制系统92a接收实时流式无线数据信号,该控制系统提供存储区域20中的预定位置、运输车辆40沿着材料通道50的移动以及沿着材料通道50的导航。在步骤205的可选示例中,在运输车辆40是半自动或手动操作的情况下,个体操作员可以手动推进、导航和/或定位运输车辆40到存储区域20中的预定位置。

71.如图7和图8最佳所示,在生产启动的示例中,示例性方法步骤210a包括运输车辆40接合包括合适部件的预定满的容器44,以替换装配区域中的空的容器44。在这个例子中,运输车辆40定位成从大型部件架144的预定隔间148接合装满的容器44。在图7所示的例子中,运输车辆第一支撑件110被定位成在x方向64和z方向90上与先前定位在架通道56和展示行150中的满的容器44直接相邻并对齐,该满的容器44在第一支撑件110沿着y方向66的范围或延伸范围内。

72.在图8a和4b中最佳示出的一个示例中,运输车辆第一支撑件110的一部分在y方向66上朝向大型架144和满的容器44向外延伸,以接合满的容器44。在上述示例中,水平或第二驱动装置120可用于在y方向66上延伸或缩回第一支撑件110(或第二支撑件114)。如上所述,垂直或第一驱动装置94然后可以用于在z方向90上接合并垂直提升或升起满的容器离开架144的搁架146,从而接合并支撑满的容器44,如图8a所示。第二驱动单元120和第一驱动单元94的启动由机载控制系统74以上述方式之一(预编程指令或流式数据信号)控制。运输车辆40和/或大型架144上的一个或多个传感器86、306可以用于明确地识别第一支撑件110与满的容器44的接合。示例性步骤210也适用于以相同方式使用运输车辆40的第二支撑件114。

73.如在图8b中最佳看到的,一旦满的容器44已经由第一支撑件110接合在架通道56中,第二驱动装置120被启动,沿着y方向66缩回第一支撑件110,以将接合的满的容器44定位在运输车辆44上的安全位置,用于进一步运输。在接合的满的容器处于大型架144中的升高位置或行列的情况下,第一驱动装置94将在z方向90下降到如图8b所示的固定位置。一个或多个传感器86、308可用于识别或确认满的容器44位于固定位置。在另一个例子(未示出)中,在生产的这个阶段需要两个满的容器44来支持生产,例如轮班启动,运输车辆74的上述

定位和与第二满的容器44的接合可以用第二支撑件114以相同的方式进行。在所描述的正常生产操作中,单个满的容器44将如所描述的那样接合在存储区域20中。如下面进一步描述的,在运输车辆向装配区域24移动之前,运输车辆上的空的容器44可以被存放到大型架144中的架通道56中。

74.如上所述,可以理解的是,步骤205和210a可以用于满的容器44以不同方式存储在存储区域20中的情况,例如不同配置的架或容器44。还应当理解,运输车辆40和第一支撑件110和第二支撑件114可以使用不同的接合装置和机构来物理地接合满载的容器44,而不是叉130,以适应特定的应用和容器44。例如,第一支撑件110上的辅助动力装置可以致动以物理抓取容器44,例如相对的压缩夹具(未示出)。

75.参考图1和图2,以及所描述的示例性生产条件,在示例性步骤215中,运输车辆和车载满的容器44沿着行进路径52沿着材料通道50朝着装配区域24移动或推进。在示例性步骤220中,运输车辆40被自主推进并从存储区域20导航到装配区域24中的预定位置,在该位置需要更换的空的容器44被定位。运输车辆44在x方向64和z方向90上的定位和对准以上述用于存储区域20的方式实现。

76.如图7中最佳所示,在运输车辆处于第一位置的示例性步骤225a中,空的第二支撑件114与空的容器44对齐定位,如图所示。类似于以上对步骤210a的描述,第二支撑件114的一部分在y方向66上朝着架通道56延伸,以接合空的容器44,然后以以上对存储区域20(图8a和8b)描述的方式缩回到安全位置。在空的容器44和满的容器44都被支撑和装载的情况下,运输车辆40然后沿着行进路径52被快速指引或移动到稍微向下游的第二位置,以将第一支撑件110和满的容器44在预定位置对准,从而将满的容器44存放在装配区域架通道56中(图8c),以替换刚刚移除的空的容器44。在示例性步骤225b中,运输车辆40在y方向66上延伸第一支撑件110,以将满的容器44放置在装配区域24的架通道56中,从而以与上述类似的方式替换空的容器44,除了第一驱动装置94在z方向90上降低,以将满的容器44放置在装配区域架通道56中,从而使第一支撑件110与满的容器44分离。

77.在替代步骤225(未示出)中,满的容器44可以放置在装配区域架通道56中与所述空的容器44所处位置不同的位置。例如,运输车辆40可以首先将满的容器44存放在装配区域架通道56中的交替预定的可用空间中,然后在稍后的时间,引导或移动第二支撑件114已将其与空的容器44对准,并以所述方式接合并固定空的容器44。在可选步骤225(未示出)中,没有装载满的容器44的运输车辆可用于将单独的空的容器44与第一支撑件110和第二支撑件114接合,并将它们运输到存储区域20或其它预定区域和位置,用于进一步处理。可以使用本领域技术人员已知的适合特定应用和生产要求的其他可选用途和方法步骤225。

78.一旦满的容器40放置在装配区域20的架通道56中,并且第一支撑件110和接合的空的容器44被返回到固定位置(图8b),在示例性步骤230中,运输车辆40和机载空的容器44被自主推进并以上述方式导航回到存储区域20的预定位置。在空的容器44装载的情况下,运输车辆仍在进行工作(运输空的容器44),因此运输车辆40没有“空”运行,从而提高了运输车辆40的使用效率,并降低了供应满的容器44和移除空的容器44以支持生产装配过程所花费的时间。

79.如在图15中最佳看到的,一旦带有机载空的容器44的运输车辆40被定位回到存储区域20中(步骤205),在示例性步骤210b中,运输车辆40被定位在与指定用于空的容器44的

大型架144存储隔间148对准的预定位置。运输车辆40以在装配区域24中描述的存放满的容器的方式将空的容器44存放在用于空的容器44的预定和指定的存储区域20的架通道56中(图7第二位置,图8c)。以与上面针对图7的装配区域所描述的类似的方式,运输车辆40然后沿着材料通道50中的行进路径52快速移动或引导到与大型架144隔间148对准的预定位置,以接合满的容器44。在先前描述的步骤210a中,运输车辆40接合满的容器44,用于以上述方式运输到装配区域(图8a)。当运输车辆在存储区域20和装配区域24中接合和放置满的或空的容器,并在存储区域20和装配区域24之间往复移动携带满的或空的容器44以支持由本地控制系统92和/或中央控制系统92a确定的生产过程时,该过程重复。在如所述的步骤210a和210b的替代示例中,还应当理解,在将空的容器44放置在架144中之前,运输车辆40可以首先从架144接合满的容器44,然后在稍后的时间,在行进回到装配区域24之前将空的容器44放置在架144中,以用接合的满的容器44替换空的容器44。

80.在运输车辆40b包括单个第一支撑件110(图11a-c)的示例性可选方法200中,可以以协调和/或同步的方式使用两个运输车辆40(40d-40f),以使用具有第一支撑件110和第二支撑件114的单个运输车辆来实现上述接合容器和将容器44放置在存储区域20和装配区域24中的相同方法和效率。在一个示例中,一对运输车辆40d以上述方式用指令或流式无线数据信号预编程,沿着物料通道50有效地一起移动,并以协调和/或同步的方式操作,以所述方式将容器44接合并存放在存储区域20和装配24区域。可以使用多个运输车辆40d-40f的其他用途来实现本领域技术人员已知的优点和效率。

81.参考图12,结合连续输送机176展示了运输车辆40和方法的可选应用,连续输送机176将各自的满的容器44(“f”)和空的容器44(“e”)装载/卸载至运输车辆40,并将其从运输车辆40装载/卸载至单独的转移装置(“fl”),以进行进一步的运输或处理。应理解,除了连续输送机176和运输车辆40之外的装置也可用于满足本领域技术人员已知的特定应用和生产要求。

82.对于方法200,应理解,如本领域技术人员所述,可以使用额外的方法步骤,或移除方法步骤,和/或以不同顺序、在不同时间或同时执行所述步骤,以适合特定的应用和生产性能要求。

83.示例性方法200,尤其是但不限于步骤210a、210b和225a、225b,与现有系统和方法相比具有显著优势。带有单支撑件的传统运输车辆40,例如普通叉车,在空的容器需要用满的容器替换的情况下,具有显著的缺点。使用传统的叉车和类似的物料运输装置需要多个单独的动作(放下运输的满的容器;拾取、移动并放下移除的空的容器;然后拾取/重新获取、移动并放置满的容器,然后拾取/重新获取移除的空的容器进行运输)。使用单台常规叉车还需要使用单台叉车进行额外的运输(移除空的容器,将空的容器存放在存储区域,然后获取并移动完整的容器)。可选地,需要多台传统叉车来执行单独的操作,以减少所述的缺点和效率低下。这种传统的系统、装置和方法既耗时又低效。本发明的第一支撑件110和第二支撑件114示例,以及装配区域24或存储区域20中的简单引导,提供了快速的空的容器更换和更快、高效的解决方案。在存放空的容器和装满的容器的容器存储区域一侧,这些优势得到进一步发挥。

84.参考图13和14,示出了用作运输车辆控制系统74和本地控制系统92和/或中央控制系统92a的控制系统300的示例(统称为控制系统300)。参考图13,示例性控制系统300包

括协同工作的一个计算装置或多个计算装置。示例性控制系统300计算装置包括通用硬件部件,包括但不限于中央处理单元(cpu)302、数据记忆存储装置304、一个或多个控制器(包括但不限于可编程逻辑控制器(plc))310、输入/输出装置312、用于发送和接收无线数据信号的发射器和接收器314、致动器308(例如电动机)和传感器86、306。这些硬件部件通过总线320或其他合适的硬件,通过硬线连接或无线通信协议彼此进行数据信号通信。可以使用其他硬件部件,包括附加的输入和输出装置312,以适应本领域技术人员已知的特定应用和性能规范。输入装置的示例包括但不限于触敏显示装置、键盘成像装置以及响应于用户交互生成计算机可解释信号的其他装置。输出装置的例子包括但不限于显示屏、扬声器、警示灯和其他音频或视觉上可感知的装置。控制系统300由电源312供电,例如可充电电池或提供给设施12的电力。

85.示例性处理器302可以是能够处理、计算或操纵信息的任何类型的装置,包括但不限于当前已知的或未来可能开发的数字信息。处理器的一个例子是传统的中央处理器(cpu)。

86.示例性数据存储器存储装置304可以包括存储信息的装置,包括但不限于数字信息,以供处理器302立即或将来使用。存储器存储装置的例子包括随机存取存储器(ram)或只读存储器(rom)装置之一或两者。存储器存储装置304可以存储信息,例如可以由处理器302执行的程序指令以及由处理器302存储和调用或检索的数据。另外,用于计算装置和其他应用的操作系统的部分可以存储在数据存储器存储装置304中。存储器存储装置304的非限制性示例包括硬盘驱动装置或固态驱动装置。可选地,部分存储的信息可以存储在云中(远程存储装置或数据中心),并通过无线协议选择性地检索。

87.在系统控制系统300的一个例子中,包括合适的软件操作系统和预编程软件,以执行这里描述的系统10的预定动作、功能或操作。操作系统和软件可以存储在数据存储器存储装置304中,并且由处理器302通过控制器310和致动器308来处理和执行。

88.参考图13和14,在一个例子中,系统10或其部件,例如运输车辆40,可以通过来自本地92或中央控制系统92a或其他本地或中央控制系统的实时无线流动的数据信号接收操作指令和命令。可以在设施12中使用的通信网络的例子可以包括但不限于大型局域网(lan)或校园网(can)。可用于系统10的无线通信网络、系统和协议的示例包括基于ieee标准802.11(也称为wi-fi)进行通信的无线路由器。可以使用其他无线通信协议,例如蓝牙。用于通信的其他有线通信系统和部件可以基于ieee标准802.3(也称为以太网),也可以在某些应用中使用。可以使用本领域技术人员已知的其他形式的通信网络、有线和无线通信协议、系统和装置。

89.可以通过使用一个或多个传感器86、306车载装置40(例如,全向激光雷达(光成像、检测和测距)、运输车辆40对接收到的传感器数据的车载处理、以及通过车载控制系统74和执行器308在车载执行命令,以沿行驶路径52导航和移动车辆40。可使用其他类型和形式的传感器86、306以及位置监测和导航系统,包括但不限于全球定位卫星(gps)系统、三角定位装置、超声波传感器、激光传感器系统、雷达、接近传感器、和/或本领域技术人员已知的视觉成像装置或系统。如前所述,每辆车40的移动和导航指令可交替或组合使用,由相应车辆40从本地和/或中央控制系统92a接收,以供相应车辆40执行,或通过存储在运输车辆控制系统74中的存储器数据存储装置304中的预编程指令执行。其他控制系统300硬件、软

件、通信装置和协议可用于适合本领域技术人员已知的系统和方法10以及特定应用。

90.虽然已经结合某些实施例描述了本发明,但是应当理解,本发明并不限于所公开的实施例,相反,本发明旨在涵盖包括在所附权利要求书范围内的各种修改和等效布置,该范围应给予最广泛的解释,以涵盖法律允许的所有此类修改和等效结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。