1.本发明涉及一种用于制造压制硬化钢板部件的方法,该钢板部件在该部件的所有区域中具有非常好的可涂漆性和可焊性,该部件由具有不同板材厚度(blechdicken)的原始板坯制成,其中,原始板坯具有铝基热浸镀涂层。此外,本发明涉及一种具有不同板材厚度和铝基涂层的原始板坯以及一种由这种原始板坯制成的压制硬化部件。作为原始板坯的不同板材厚度,在下文中应理解为板材厚度差,在其中原始板坯的薄部分的板材厚度仅具有带有最大板材厚度的板坯部分的板材厚度的80%或更少。

背景技术:

2.铝基涂层在下文中被理解为金属涂层,在其中,铝是按质量百分比计的主要成分。可能的铝基涂层的示例是铝、铝-硅(as)、铝-锌-硅(az)以及具有附加元素例如镁、锰、钛和稀土的混合物的同样的涂层。对于这种涂层,通常的层覆层在两面约为60g/m2至约200g/m2。

3.众所周知,热成型钢板越来越频繁地特别是应用在汽车制造中。通过也称为压制硬化的该工艺,可以产生主要应用在车身区域中的高强度部件。原则上,压制硬化可以通过两种不同的方法变体、即通过直接方法或间接方法来进行。在间接方法中,成型和硬化的工艺步骤彼此分开地进行,但它们在直接方法中在一个工具中一起进行。但在下文中仅考虑直接方法。

4.在直接法中,将钢板板坯加热到所谓的奥氏体化温度(ac3)以上,然后将如此加热的板坯转移到模具中,并在单级成型步骤中成型为成品部件,并在此通过冷却的模具同时以超过钢的临界冷却速度的速度被冷却,从而产生硬化部件。

5.用于该应用领域的已知的可热成型的钢例如是锰硼钢“22mnb5”,最近还有根据欧洲专利ep 2449 138 b1的可空气调质钢。

6.除了无涂层的钢板外,还使用具有压制硬化的防起氧化皮保护的钢板用于汽车行业。除了提高成品部件的耐腐蚀性外,这里的优点还有,板坯或部件不会在炉子中产生氧化皮,这减少了由于鳞片剥落而对冲压工具造成的磨损,并且部件在后续处理之前不必繁琐地进行喷砂。

7.由德国专利de 69933 751 t2已知,通过在成型工具中热成型,对由可压制硬化钢制成的涂有铝合金的预制品进行淬火,来生产部件。在这里,涂有铝合金的板材在成型前被加热到700℃以上,其中,在表面上产生基于铁、铝和硅的金属间合金化合物,然后板材成型,并以高于临界冷却速率的速率冷却。

8.由公开文献de 10 2015 122 410 a1例如已知在制造碰撞相关的车身部件时的方法,在这些方法中,使用具有铝基涂层的原始板坯,这些原始板坯各自符合部件要求。例如,使用具有不同材料厚度和/或质量的成型板坯。所谓的柔性轧制板在相同的材料质量情况下具有不同的材料厚度,以满足要求。对于焊接板坯(twb=tailored welded blanks,定制焊接坯料),除了材料厚度外,还可改变材料质量。针对这种方法予以考虑的部件,例如对于

汽车工业在汽车的整个白车身中,例如有a柱、b柱、纵梁、横梁、保险杠、侧面防撞梁、轮罩等。

9.在使用例如由铝硅(as)构成的铝基涂层时已表明有问题的是,如果在压制硬化时使用的加热时间太短,则在典型的汽车阴极浸涂(cdc)中成型的部件的涂漆适用性较差。如果加热时间短,则cd涂层的基材会具有不足的漆附着力。

10.因此,铝基涂层必须在压制硬化之前的加热过程中与钢基材中的铁充分合金化,以便例如在阴极浸涂工艺中确保良好的漆附着力。这里在加热过程中,在钢基材上形成了由fe(al,si)构成的扩散区,随后是具有不同的金属间相的区域。此外由于炉子中的氧化以及在转移到压制机中时,在表面上仅形成了一层非常薄的氧化铝层。相应的层结构在图1中示出。

11.但是,铝基涂层不许合金化太多,因为否则在接合时特别是在点焊时会出现问题。钢和涂层之间的所谓扩散层的厚度通常被考虑作为点焊适用性的限制。在大众集团标准tl 4225中,此限制例如最大为16μm。

12.对于具有不同板材厚度的原始板坯,因此一方面,为了良好的漆附着力,还必须在较大板材厚度的区域内实现铝基涂层的充分合金化,另一方面,在板坯的较薄区域中,合金化还不许太强,以免对可焊性产生负面影响。用作原始材料的钢带的通常的板材厚度在0.50至3.00mm之间,优选在0.75和2.50mm之间。

13.然而已经表明,具有不同板材厚度的原始板坯在压制硬化之前的加热时不同程度地加热。在此,原始板坯的具有较小板材厚度的区域比较大板材厚度的区域明显更快地加热。因此,在金相磨片处,通常在具有较大板材厚度的部件区域中仅看到非常薄的扩散层,而在具有较小板材厚度的部件区域中将看到接近允许的16μm的上限的扩散层厚度。由此会产生具有不均匀特性的压制硬化的部件。

14.具有不同板材厚度的、具有铝基涂层的原始板坯因此例如在压制硬化时在辊式平炉中只有有限的用于加热的工艺窗口。在此,较厚的板坯部分决定了在炉子中的最短加热时间,以确保足够的漆附着力,而较薄的板坯部分则限制了炉子中的最大停留时间,以确保良好的焊接适用性。特别是在厚度差异较大的情况下,例如对于在最厚区域中具有2.0mm的板材厚度且在最薄区域中具有1.0mm的板材厚度的板坯,所产生的工艺窗口由此会更小。

技术实现要素:

15.因此,本发明的目的是,提出一种用于由具有不同的板材厚度和铝基涂层的原始板坯制造压制硬化的钢板部件的方法,与具有恒定的板材厚度的原始板坯相比,采用该方法在加热时将实现比较大的工艺窗口,并且在该方法中,在压制硬化的部件上在可涂漆性和可焊性方面存在均匀的特性。本发明的目的还在于,提出一种原始板坯和一种由其制成的压制成型硬化的部件。

16.本发明的教导包括一种用于由具有不同板材厚度的原始板坯制造压制硬化部件的方法,其中,原始板坯具有铝基涂层,该方法具有以下步骤:

[0017]-提供带有铝基涂层的钢带;

[0018]-将无机含铁转化层覆设在铝基涂层上,关于铁的层重为3-30mg/m2;

[0019]-将钢带冷轧成具有不同板材厚度的带材区段的柔性轧制带材;

[0020]-从柔性轧制的带材上切割出原始板坯,其中,该原始板坯具有不同的板材厚度,带有最薄和最厚的板材区段;

[0021]-将原始板坯压制成型硬化成一个部件。

[0022]

该教导还包括一种用于由具有不同板材厚度的原始板坯制造压制硬化部件的方法,其中,原始板坯具有铝基涂层,该方法具有以下步骤:

[0023]-提供带有铝基涂层的钢带;

[0024]-将钢带冷轧成具有不同板材厚度的带材区段的柔性轧制带材;

[0025]-从柔性轧制的带材上切割出原始板坯,其中,该原始板坯具有不同的板材厚度,带有最薄和最厚的板材区段;

[0026]-在切割原始板坯之前或之后,至少在最厚的板材区段的区域中,将无机含铁转化层局部地或整面地覆设到铝基涂层上,关于铁的层重为3-30mg/m2;

[0027]-将原始板坯压制成型硬化成一个部件。

[0028]

本发明的另一替代教导包括一种用于由具有不同板材厚度的原始板坯制造压制硬化部件的方法,其中,原始板坯具有铝基涂层,该方法具有以下步骤:

[0029]-提供至少两个具有铝基涂层的钢带区段,这些钢带区段具有不同的板材厚度;

[0030]-将钢带区段焊接在一起以形成原始板坯,其中,该原始板坯具有不同的板材厚度,带有最薄和最厚的板材区段;

[0031]-在焊接在一起之前或之后,至少在最厚的板材区段的区域中,将无机含铁转化层局部地或整面地覆设到铝基涂层上,关于铁的层重为3-30mg/m2;

[0032]-将原始板坯压制成型硬化成一个部件。

[0033]

在根据本发明的该方法中,在压制成型硬化过程中的加热时,非常有利地实现了与原始板坯的均匀厚度相比而言比较大的工艺窗口,并且在压制硬化的部件上实现了在可涂漆性和可焊性方面同样比较均匀的性能。

[0034]

原则上也可行的是,在柔性轧制之后覆设铝基涂层,而不是利用已经设置有铝基涂层的钢带开始根据本发明的方法。

[0035]

出于经济原因,并且为了充分减轻压制硬化部件的重量,原始板坯的最薄板材区段的板材厚度应最多为原始板坯的最厚板材区段的厚度的80%,优选70%或更少。

[0036]

本发明的核心于是包括无机含铁转化层的施加,该转化层作为预涂层被覆设到原始板坯的铝基涂层或用于它的钢带上,并在加热原始板坯时提高加热速率。

[0037]

为了在加热时实现尽可能大的工艺窗口,在原始板坯的最厚的板材区段中的加热速率应该比在最薄的板材区段中明显增加。这可以通过各种不同的方法变体来保证,下面将对这些方法变体进行简要说明。

[0038]

但原则上,即使在最厚和最薄的板坯部分中的加热速率增加相同的百分比,也会导致对所产生的必要加热时间进行调整。例如,如果在两个区域中的平均加热速率提高50%(在最薄区域中从4到6k/s,在最厚区域中从2到3k/s),则在最厚和最薄的板坯部分之间的例如20℃到800℃的加热时间差从195秒减少到130秒。因此,如果预涂层整面地以恒定的覆层重量被覆设,则具有不同板材厚度的板坯已经由此经历了加热速率的调整。

[0039]

因此,根据本发明,本发明的教导还包括用于制造具有铝基涂层的压制成型硬化钢部件的原始板坯,其中,原始板坯具有不同的板材厚度,其特征在于,无机含铁转化层以

3-30mg/m2、有利地5-25mg/m2、特别有利地7-20mg/m2的关于铁的层重构造在铝基涂层上。

[0040]

根据本发明,该原始板坯可以由柔性轧制钢带制成,或者也可以由焊接在一起的板材区段制成(twb,tailor welded blanks)。在板材区段焊接在一起的情况下,有利地规定,这些板材区段根据需要具有不同的强度,以便考虑在运行状态下的不同应力。出于经济原因,材料强度的差异应大于50mpa。作为适用于原始板坯的钢种,考虑所有可硬化的钢种,尤其是锰-硼-钢,例如22mnb5。

[0041]

对于由具有不同板材厚度的两个或多个原始板坯(twb)连接在一起而成的板坯,也只有具有最大板材厚度的板材区段才能部分地或整面地设置有无机含铁转化层作为预涂层,以便使得在不同的板坯部分中的加热速率彼此接近。

[0042]

在本发明的一个有利设计中,还可想到,对于具有多于两个板材厚度的板坯,通过使铁层与相应的板材厚度相适应来施加无机含铁转化层,其方式为,均匀地加热所产生的板坯。在由多种板材厚度形成的接合板坯的情况下,可以在钢铁制造商处就将含无机含铁的转化层作为预涂层覆设到钢带的铝基涂层上。但最终,各个板坯或板坯区域的具有无机含铁转化层的预涂层也是根据本发明的实施方式。

[0043]

对于因冷轧步骤而具有板材厚度差异的板坯,可以在冷轧步骤之前或之后将无机含铁转化层作为预涂层整面地进行施加,但也可以在冷轧过程之后仅在具有最大板材厚度的区域中部分地进行施加。在轧制步骤后仅在较厚的板坯区域中进行部分地施加表现出最佳效果,由此可以完全调整加热速率。当在轧制步骤之前进行施加时,同样对加热速率实现很大的调整,因为通过柔性轧制步骤,大大削弱了预涂层在较薄地轧制的板坯部分中的有效性。

[0044]

根据本发明的预涂层包括优选在湿化学工艺中施加铁化合物。这至少包括施加铁化合物的溶液,这些铁化合物有利地在没有外部电流的反应中与铝基金属涂层反应。

[0045]

该处理优选在存在其他金属的化合物情况下进行,这些金属例如来自钴、钼和钨的组。例如,钼酸盐、钨酸盐或硝酸钴会明显加速铁的沉积,但它们本身仅沉积了很小的量,由此使得根据本发明的方法更加有效。

[0046]

可以在使用碱性介质的情况下有利地在唯一的湿化学步骤中同时执行在基于铝的热浸镀层上天然产生的氧化物层的去除和铁化合物的沉积。这种沉积工艺可以在连续工作的设备中在高达120m/min或更高的带材速度下进行。所需的活性成分量在此可以小于100mg/m2。

[0047]

在研究期间发现,从关于铁的3mg/m2、有利地关于铁的5mg/m2、特别有利地关于铁的7mg/m2的层重起,与未处理的参照物相比,可以明显提高加热速率。关于铁的最大层重不应超过30mg/m2。此外,加热速率的提高幅度很小,并且点焊性能在压制硬化后开始恶化,因此,由于经济和技术的原因,更大的层重没有意义。有利地,适用关于铁的至多25mg/m2,特别有利地关于铁至多20mg/m2,以保持活性成分的花费尽可能低。

[0048]

使用icp-oes(利用电感耦合等离子体的光学发射光谱)来确定层重。为此,在表面上形成的转化层被化学地剥离,然后分析,并参照在市面上可获得的元素标准进行参考。

[0049]

根据本发明对涂层钢带表面的处理可以有利地在连续生产的热浸镀涂层设备下游的处理部分或单独设备的工艺部分中进行,例如通过带有喷嘴的喷杆或在浸渍工艺中进行。单独设备例如可以是带材涂层设备。在根据本发明的处理之前进行的碱性清洁和随后

的漂洗在此有利地去除了在铝基涂层上通过大气氧化产生的(原生)氧化物层,并由此产生了用于根据本发明沉积铁和/或其化合物的规定的初始状态。

[0050]

通过起始溶液浓度及其温度、处理时间、喷射压力、喷射溶液相对于待处理金属带材表面的剪切力以及与表面接触的体积,都可以影响沉积在表面上的铁量。

[0051]

本发明的教导还包括由具有铝基涂层的原始板坯制成的压制硬化部件,其具有不同的板材厚度,有最薄和最厚的板材区段,其特征在于,在钢基材和铝基涂层之间形成扩散区,它由涂层的和钢基材的金属组成,其中,在不同板材厚度区域中的扩散区,以原始板坯为基准,具有满足以下关系的最大厚度差:

[0052]

dl

max

≤8*((d1-d2)/d1),

[0053]

其中,

[0054]

d1:原始板坯的最厚的板材区段;

[0055]

d2:原始板坯的最薄的板材区段;

[0056]

dl

max

:硬化部件上的扩散层厚度的最大厚度差。

[0057]

在本发明的有利设计中,最大厚度差dl

max

满足以下关系:

[0058]

dl

max

≤6*((d1-d2)/d1)。

[0059]

在本发明的一个特别有利的设计中,最大厚度差dl

max

满足以下关系:

[0060]

dl

max

≤4*((d1-d2)/d1)。

[0061]

这些关系在图2中以图形方式示出。三条直线代表上述关系dl

max

≤8*((d1-d2)/d1)、dl

max

≤6*((d1-d2)/d1)和dl

max

≤4*((d1-d2)/d1)。在实直线上方的、代表dl

max

≤8*((d1-d2)/d1)的区域说明了现有技术迄今为止可实现的区域。实直线下方的区域构成根据本发明的区域。

[0062]

根据本发明,在不同的板材厚度范围内,在钢和铝基涂层之间的扩散区的厚度应有利地在2和14μm之间,特别有利地在4和12μm之间,以确保足够高的、而不过度的合金化程度。

[0063]

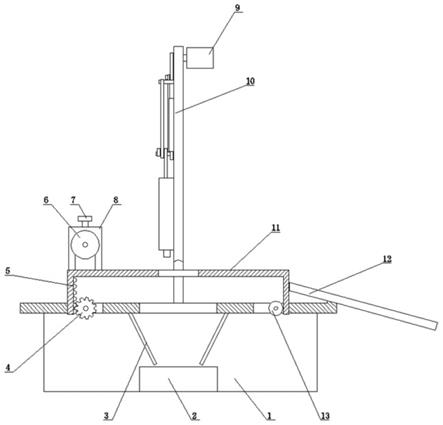

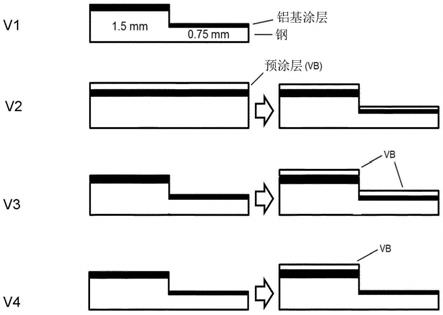

为了解释这些关系,下面描述了实验室测试的结果。

[0064]

由板材厚度为1.5毫米的可硬化钢22mnb5以及在两侧具有标称层重为150g/m2的铝硅涂层制成的板材条带在实验室冷轧机中对半轧制50%,并且被切割成200

×

600mm2的样品尺寸,其中,厚度过渡处于中间(图3)。

[0065]

在样品的边缘处安置热电偶,并在预热至920℃的炉子中记录在两个样品区域中的加热速率。然后,在样品的几个区域中通过金相法确定扩散层的厚度。

[0066]

该做法也对在冷轧步骤之前或之后用含铁的涂层处理的样品进行。测试的变体v1到v4如下:v1-轧制(参考);v2-预涂层,随后轧制;v3-轧制,随后预涂层;v4-轧制,随后局部预涂层。这些不同的变体v1到v4在图4中被示意性地概括(并非尺寸精准)。

[0067]

在图5a至5d中,示出了变体v2至v4的所产生的加热曲线,分别与变体v1的参考测量相比较。此外也反映了在样品的厚部分和薄部分之间的温差与加热时间的关系。可以清楚地看到加热速率是如何通过含铁的预涂层来调节的,特别是通过非常明显地提高在样品厚部分中的加热速率来调节。这导致明显增大了在压制成型硬化的过程中在加热时的工艺窗口。

[0068]

在表格1中总结了所产生的扩散层厚度,这些扩散层厚度是在相应的样品区域

(厚/薄)的几个磨片上通过金相法确定和求平均的。该表1的分解表示是为了清楚起见。扩散层厚度是根据当前版本的大众工厂标准tl 4225确定的。

[0069][0070][0071]

表格1

[0072]

这些结果与补充研究相结合,在其中,研究含铁涂层对在不同的板材厚度、加热时间和加热温度情况下的加热速率和扩散层厚度的影响。在这里也可以观察到扩散层的厚度随加热时间的几乎线性增加。作为这些研究的结果,在扩散层厚度的最大厚度差与原始板坯的板材厚度差之间的先前提出的基于公式的关系是根据经验确定的。

[0073]

如上所述,对加热速率的近似会导致扩散层厚度的微小差异,并导致部件在可涂漆性和点焊性方面的均匀性能。特别有利的是关于整个部件的合金程度,其扩散层厚度在2和14μm之间、特别有利地在4和12μm之间。

[0074]

当通过压制硬化来制造部件时,板坯上的含铁的预涂层不会保留。确切地说,在加热过程中,例如在辊式平炉中,通过根据本发明用无机含铁转化层对原始板坯予以预涂层,形成了掺杂铁阳离子的富含铝的氧化物层。铁阳离子抑制了氧化铝层生长的否则常见的自限制,并导致在热处理期间形成明显更厚的氧化铝层,其中,实现了大于50nm的氧化铝层厚度。

[0075]

相反,如针对图1所述,在具有铝基涂层而没有含铁预涂层的压制硬化部件上的常规氧化铝层厚度明显降低。因此,根据本发明的部件至少在具有原始板坯的高板材厚度的区域中,具有大于50nm的增厚的氧化铝层,该氧化铝层是由于含铁的预涂层与在压制硬化

前的加热相结合而产生的。

[0076]

下面描述一个示例性的有利的方法流程:

[0077]-对合适的钢带予以热轧、酸洗和可选的冷轧;

[0078]-在500和950℃之间的温度下,在还原气氛中,在热浸镀涂层设备内,对钢带进行退火,然后在铝基熔体中进行热浸镀,并在钢带上覆设铝基涂层,该钢带在两侧具有在60和200g/m2之间的层重;

[0079]-随后在铝基涂层上覆设无机含铁转化层,该涂层具有关于铁的3-30mg/m2的层重;

[0080]-对带有铝基涂层的钢带进行柔性轧制,使得所产生的钢带的薄区域具有钢带厚区域的厚度的70%或更小;

[0081]-由柔性轧制带材制造板坯,从而厚的和薄的板材区段位于每个切割的板坯内;

[0082]-通过在辊式平炉中将板坯加热到在750至1000℃之间的温度以在板坯的至少部分中形成奥氏体组织、并随后在工具中成型为部件、同时快速冷却来制造部件,从而至少在部件的部分中产生马氏体硬组织。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。