1.本实用新型涉及一种夹具,特别涉及一种电池盒加工固定夹具。

背景技术:

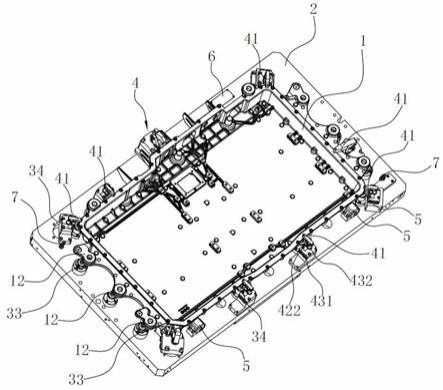

2.电池盒的生产制造需要多道工序,其中最主要的工序是机械加工,但由于压铸成型后的电池盒表面粗糙,平面度较低,而且结构存在其局限性,有些特殊结构无法仅仅依靠压铸成型出来,因此压铸成型后的电池盒没法满足电池盒的使用需求,需要使用大型加工设备对电池盒进行复杂结构机械加工,而加工时需要先将电池盒固定于加工设备底板面再进行复杂加工,而电池盒产品比较大,不容易固定在加工设备的底板上。现有的电池盒参见图1所示,包括具有容纳空间且顶部敞口的盒体1

´

,盒体1

´

的顶部具有边沿11

´

,盒体1

´

的两侧壁均向外设置有供该电池盒安装的凸耳12

´

。

3.为此,有专利号为zl 202120893754.x(授权公告号为cn215317224u)的中国实用新型专利公开了一种新能源汽车电池盒周边孔加工夹具,包括矩形底板,矩形底板上表面的两个角处均有定位缸。矩形底板上表面的两个长边和一个短边上均有支撑块。支撑块外侧的矩形底板上均有杠杆缸。矩形底板上表面的四个边上均有用于支撑电池盒耳板的第一支撑缸,第一支撑缸的活塞杆朝上。没有支撑块的那个矩形底板上表面的短边上设置有两个用于支撑电池盒凸台的第二支承缸,第二支撑缸的活塞杆朝上。第二支撑缸外侧的矩形底板上均有竖向布置的旋转缸,旋转缸的活塞杆上固定有压块。上述加工夹具中待固定电池盒上的凸台即相当于图1中的凸耳12

´

,虽然该夹具能够实现对电池盒进行固定安装,但在该夹具仍具有如下的局限:上述夹具中支撑定位的区域为电池盒的耳板和凸台,该耳板和凸台为电池盒的外围区域,并通过定位缸上升支撑电池盒的耳板,同时旋转缸压紧电池盒的凸台以及通过杠杆缸的压板对电池盒的上方进行压紧固定,因此支撑定位和压紧区域均为电池盒的外围区域,但由于电池盒的外围区域在压紧时极易在缸体压紧时施力不均而导致电池盒的内部区域发生扭曲变形,为此需要对现有的电池盒固定夹具进一步改进。

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述现有技术提供一种能够有效防止电池盒的内部区域发生扭曲变形的电池盒加工固定夹具。

5.本实用新型解决上述技术问题所采用的技术方案为:该电池盒加工固定夹具,包括有:

6.底座;

7.支承机构,设于所述底座上,用于支承待固定电池盒;以及

8.压紧机构,设于所述底座上,用于压紧待固定电池盒;

9.其特征在于:所述支承机构包括有至少一根设于待固定电池盒内部区域下方的凸柱和设置在凸柱下端的弹性件,在所述压紧机构压紧待固定电池盒时从而使得各个凸柱始终具有与所述待固定电池盒相接触的趋势。

10.为了能够对待加工产品进行准确定位,优选地,所述底座上设置有多个用于待固定电池盒安装时定位的定位部,各个定位部设于所述待固定电池盒的外周壁外并围合形成能与所述待固定电池盒的外周壁相适配的定位区域。

11.为了实现电池盒的稳固支承,优选地,所述支承机构还包括多个用于支承待固定电池盒的第一支承部,各个第一支承部均处于定位区域内。这样通过将待固定电池盒的表面进行多次支承,从而能有效避免电池盒在加工过程由于局部受力不均匀而导致的变形。

12.进一步的,所述支承机构还包括多个用于支承待固定电池盒两侧凸耳的第二支承部,各个第二支承部均处于定位区域的两侧。该第二支承部能有效避免加工过程中电池盒的两端变形。

13.为了实现凸柱的安装,优选地,还包括用于供凸柱插设其中的管体,所述管体内设置有供弹性件安装的容纳腔,所述凸柱具有能限位在容纳腔内并与弹性件相抵的第一端部以及伸出管体外以用于与所述待固定电池盒相接触的第二端部,所述凸柱的第二端部高于所述第一支承部的顶部。

14.为了能压紧被加工电池盒以及供加工完的被加工电池盒移开,优选地,所述压紧机构包括有用于压紧住待固定电池盒的压紧头以及供所述压紧头铰接的铰接座,所述铰接座的下方还设置有驱动所述压紧头夹紧或松开被加工物的驱动源。

15.优选地,所述铰接座包括连接所述压紧头中部并相对设置的第一铰接臂、第二铰接臂以及连接第一铰接臂和第二铰接臂的连接块,所述驱动源包括有供所述铰接座的连接块连接的缸体以及外伸出缸体的活塞杆,所述压紧头的末端与外伸出所述缸体的活塞杆连接,所述活塞杆在所述缸体的驱动下能带动所述压紧头的末端上下移动,从而实现:所述压紧头能以其自身中部为铰接点发生压紧头夹紧或松开待固定电池盒。

16.为了防止压紧机构压紧待固定电池盒时引起压紧部位变形,优选地,所述支承机构还包括多个用于支承待固定电池盒的边沿的第三支承部,所述第三支承部位于所述压紧头下方,以用于在压紧头下压时支承待固定电池盒。这样通过第三支承部对待固定电池盒的边缘进行支承,从而能有效避免压紧过程中电池盒的变形。

17.与现有技术相比,本实用新型的优点在于:通过在待固定电池盒的内部区域下方设置凸柱和弹性件,从而在所述压紧机构压紧待固定电池盒时使得各个凸柱始终具有与待固定电池盒的底部相接触的趋势,这样以使压紧机构压紧待固定电池盒时产生一定的弹性缓冲,避免待固定电池盒的外围区域压紧过程中受力不均而导致待固定电池盒的内部区域变形,同时由于弹性件的作用而使该凸柱具有更好的支承效果。

附图说明

18.图1为现有技术中电池盒的结构示意图;

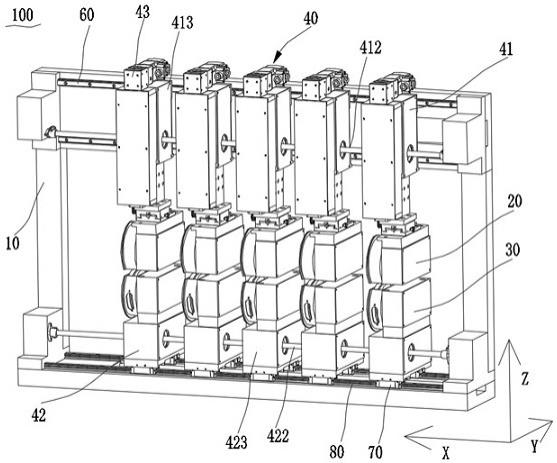

19.图2为本实用新型实施例中未放置电池盒时的加工固定夹具结构示意图;

20.图3为本实用新型实施例中放置有电池盒时的加工固定夹具结构示意图;

21.图4为图3另一角度的结构示意图;

22.图5为图2中压紧机构的结构示意图;

23.图6为图3中沿凸柱纵向方向的剖视图(省略电池盒)。

具体实施方式

24.以下结合附图实施例对本实用新型作进一步详细描述。

25.如图2~6所示,为本实用新型中的最佳实施例。本实施例中的电池盒加工固定夹具包括底座2以及设于底座2上的支承机构、压紧机构4和多个定位部5,各个定位部5之间围合形成能与待固定电池盒1的周壁相适配的定位区域,以供待固定电池盒1安装时定位,本实施例中的夹具用于固定图1中所示的待固定电池盒1,上述定位区域则为与待固定电池盒1相适配的方形。上述底座2上设有用于记录夹具的名称及编号等信息的铭牌6,另外底座2上具有位于定位区域外围还具有供工人搬运的握持部7,这样即可便于工人将该底座2搬运并安装于加工设备的工作台面上,如图1所示本实施例中的底座2呈板体。

26.具体参见图6所示,本实施例中支承机构包括有至少一根凸柱31、多个处于定位区域内部的第一支承部32、多个位于定位区域两侧的第二支承部33以及多个围绕定位区域周向布置的第三支承部34,各个凸柱31下端设置有弹性件30,在压紧机构4压紧待固定电池盒1时从而使得各个凸柱31始终具有与待固定电池盒1底部相接触的趋势,以对待固定电池盒1压紧时进行缓冲而能有效防止待固定电池盒1的内部区域发生变形;本实施例中弹性件30为弹簧,该凸柱31的安装结构为:还包括用于供凸柱31插设其中的管体330,管体330内设置有供弹性件30安装的容纳腔331,凸柱31具有能限位在容纳腔331内并与弹性件30相抵的第一端部311以及伸出管体330外以用于与待固定电池盒1相接触的第二端部312,凸柱31的第二端部312高于所述第一支承部32的顶部;这样即能保证凸柱31始终具有与待固定电池盒1相抵的趋势,上述第一支承部32用于支承待固定电池盒1的表面,第二支承部33用于支承待固定电池盒1两侧的凸耳12,第三支承部34用于支承待固定电池盒1的边沿11。

27.另外,本实施例中的压紧机构4包括有用于压紧住待固定电池盒1的压紧头41以及供压紧头41铰接的铰接座42,铰接座42的下方还设置有驱动压紧头41夹紧或松开被加工物的驱动源;具体地,铰接座42包括连接压紧头41中部并相对设置的第一铰接臂421、第二铰接臂422以及连接第一铰接臂421和第二铰接臂422的连接块423,驱动源包括有供铰接座42的连接块423连接的缸体431以及外伸出缸体431的活塞杆432,压紧头41的末端与外伸出缸体431的活塞杆432连接,活塞杆432在缸体431的驱动下能带动压紧头41的末端上下移动,从而实现:压紧头41能以其自身中部为铰接点发生压紧头41夹紧或松开待固定电池盒。上述第三支承部34位于压紧头41下方,以用于在压紧头41下压时支承待固定电池盒1,其中第三支承部34和压紧头41均采用柔性材质制成,例如尼龙材料,这样能防止压紧时划伤待固定电池盒1。

28.综上述,本实施例中电池盒加工的工作过程为:

29.a、将待固定电池盒1的外周壁对准各定位部5、待固定电池盒两侧1的凸耳12对准第二支承部33以及待固定电池盒1的边沿11对准第三支承部34,之后将待固定电池盒1放下而通过第一支承部32对待固定电池盒1的内部区域进行支承;

30.b、通过驱动缸体431工作,这样活塞杆432在缸体431的驱动下能带动压紧头41下压而压紧待固定电池盒1,该压紧过程中凸柱31下端的弹性件30能起到缓冲作用;

31.c、将固定有待检测电池盒的底座2安装于加工设备的工作台面上,之后即可启动加工设备对电池盒进行加工。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。