1.本发明属于轮胎技术领域,具体涉及一种微交联自修复密封胶及其制备方法和应用。

背景技术:

2.爆胎是汽车频发的事故之一,爆胎通常由轮胎外伤引起。据了解,汽车轮胎冠部时常会有钉子或其它尖锐物品的刺伤,造成车辆行驶事故。为了降低爆胎风险,人们最先开发出了结构加强式防爆轮胎,通过加强侧壁,或在轮胎内部添加支撑结构防止轮胎爆裂。

3.现有的自修复密封胶加工方法通常都是以热塑性聚合物为基体材料(iir,sis,poe),中低分子量树脂作为增粘和粘度调节剂,配合少量填料及抗氧剂等助剂制,按顺序一次加入捏合机中,加热搅拌得到样品(如中国专利cn106080051a,主材12%~18%,增粘树脂20~30%,软化剂40%~50%,防老抗氧剂1%~2%,填料9%~12%),但这种加工方法加工耗时长,加工温度高,加热时间过长,致物料严重老化,影响产品性能。且其基体主要为三嵌段的热塑性弹性体,物理交联点基本由聚苯乙烯片段提供,聚苯乙烯的tg在360开尔文(87摄氏度)上下,当汽车长途行驶时会使得胶料物理交联点破坏从而发生冷流。

技术实现要素:

4.为解决目前制备轮胎自修复密封胶所需时间过长,冷流,支撑模量极低的气密胶需要多层结构的问题,本发明提供了一种微交联轮胎自修复密封胶及其制备方法,所述密封胶具微交联的微观结构,极低的模量与极强的粘性和一定的弹性,涂敷于轮胎内侧,轮胎被扎透后可以自动封堵轮胎破损。由于微交联的结构,所述密封胶的抗冷流性得到一定改善。

5.本发明的目的之一在于提供一种微交联自修复密封胶,包含有共混的基体材料、巯基化合物、软化剂、硫化剂,所述的基体材料包含饱和度为0%~1%的聚合物a与饱和度为2%~5%的聚合物b。上述基体材料中采用饱和度较高聚合物与饱和度较低聚合物两种基体的共混物,可以通过二者的配比对微交联反应的交联密度进行控制。

6.上述密封胶中,以所述的基体材料为100重量份来计,所述的巯基化合物为0~10份,所述的软化剂为50~200份,所述的硫化剂为0.5~2份;优选地,以所述的基体材料为100重量份来计,所述的巯基化合物为3~7份,所述的软化剂为100~150份,所述的硫化剂为0.8~1.2份;所述的基体材料中,聚合物a和聚合物b的质量比为1:0.5~1:9,优选为1:1~1:5。

7.其中,所述的聚合物a选自中分子量聚异丁烯、乙烯-辛烯共聚热塑性弹性体、氢化苯乙烯-丁二烯嵌段共聚物、二元乙丙橡胶,优选选自中分子量聚异丁烯;更优选选自粘均分子量为10000~100000,优选为35000~95000的中分子量聚异丁烯;上述中分子量聚异丁烯主链不含有双键,可通过丁基橡胶和中分子量聚异丁烯的投料比控制交联密度;

8.所述的聚合物b选自丁基类橡胶、苯乙烯-异戊二烯-苯乙烯共聚物、丁腈橡胶、三

元乙丙橡胶中的至少一种,优选选自丁基类橡胶,更优选选自丁基橡胶、氯化丁基橡胶、溴化丁基橡胶中的至少一种;

9.所述的巯基化合物选自巯基硅烷、巯基脂肪醇中的至少一种,优选选自巯基烷氧基硅烷、c2~18的巯基脂肪醇中的至少一种,更优选选自3-巯丙基三乙氧基硅烷、3-巯丙基三甲氧基硅烷、己硫醇、辛硫醇、十二硫醇中的至少一种;

10.所述的软化剂选自烃类化合物、脂肪醇类化合物中的至少一种,优选选自环烷油、芳烃油、异戊橡胶、低分子量聚异丁烯、丙三醇、对苯二甲酸二辛酯、邻苯二甲酸二乙酯中的至少一种,更优选选自低分子量聚异丁烯,最优选选自粘均分子量为500~5000,优选为1000~3000的低分子量聚异丁烯;

11.所述的硫化剂选自硫磺、含硫物、树脂类化合物、过氧化物、金属氧化物、中的至少一种,优选选自硫磺、烷基酚醛树脂、过氧化二异丙苯、氧化锌中的至少一种,更优选选自硫磺、氧化锌、烷基酚醛树脂中的至少一种;

12.所述的密封胶中还含有填料、增粘剂、均匀剂、促进剂、抗氧剂中的至少一种,其中,所述的填料选自炭黑、粘土、碳酸钙、氧化锌中的至少一种,优选选自炭黑、碳酸钙中的至少一种;所述的增粘剂选自树脂类化合物,优选萜烯树脂、c5石油树脂、c9石油树脂、松香树脂、古马隆树脂中的至少一种,更优选萜烯树脂、松香树脂中的至少一种;所述的均匀剂选自芳香烃树脂、脂肪烃树脂、脂肪酸金属盐中的至少一种,优选选自芳香烃树脂、脂肪烃树脂中的至少一种;所述的促进剂选自噻唑类促进剂、秋兰姆类促进剂、树脂类促进剂中的至少一种,优选选自二硫化四甲基秋兰姆、4,4

′‑

二硫代二吗啉、氯化亚锡、苯并噻唑、巯基苯并噻唑、二硫化苯并噻唑、巯基苯并噻唑锌盐中的至少一种,更优选选自二硫化苯并噻唑、二硫化四甲基秋兰姆中的至少一种;所述的抗氧剂选自β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、2,6-二叔丁基对甲酚,n,n'-二(β-萘基)对苯二胺中的至少一种,优选选自四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯;

[0013]

上述密封胶中,以基体材料为100重量份来计,所述的填料为15~30份,所述的增粘剂为1~10份,所述的均匀剂为5~20份,所述的促进剂为0.5~2份,所述的抗氧剂为0.5~2份;优选地,以基体材料为100重量份来计,所述的填料为20~30份,所述的增粘剂为3~7份,所述的均匀剂为10~20份,所述的促进剂为0.8~1.2份,所述的抗氧剂为1.0~1.2份。

[0014]

本发明在密封胶中添加苯并噻唑类促进剂,在一定程度上可以减少卤化丁基橡胶的交联密度,增加微交联气密胶的粘性。苯并噻唑类促进剂可以消耗卤化丁基橡胶的卤素原子,降低交联点活性,降低交联密度,保证了粘性。由于交联点减少,即使为达到较快的硫化速度将硫化剂与促进剂加至过量,密封胶也不会在使用过程中显著加深交联程度,从而保证密封胶不会随着工作时间的延长而变硬失效,此外,密封胶经过充分硫化,也只会保持在交联程度极低的微交联状态。

[0015]

本发明的目的之二在于提供一种上述微交联自修复密封胶的制备方法,包括将包含有基体材料、巯基化合物、软化剂、硫化剂在内的组分共混后得到,优选包括:将包含有基体材料、巯基化合物、硫化剂、部分的软化剂在内的组分在密炼机中共混,然后加入余量的软化剂,通过挤出机共混均匀后,即得所述的微交联自修复密封胶混炼胶。

[0016]

优选地,所述的密炼机共混中,加入的软化剂用量为软化剂总用量的20~40wt%;

所述的密炼机共混温度为30~70℃,优选为40~50℃;所述的挤出机共混温度为100~140℃,优选为115~125℃;

[0017]

所述的密炼机共混中,还加入填料、增粘剂、均匀剂、促进剂、抗氧剂。

[0018]

本发明中上述的密封胶或者由上述制备方法得到的密封胶,与玻璃纸剥离强度为0.8~1.5kn/m,优选为1.1~1.4kn/m;40℃零切复合粘度为2000~4000pa

·

s,优选为2500~3000pa

·

s。

[0019]

本发明的目的之三在于提供一种上述密封胶或者根据制备方法得到的密封胶的应用,所述的密封胶应用于轮胎自修复;所述的密封胶应用方法包括将所述的自修复密封胶混炼胶在挤出机中加热,涂敷在轮胎内侧后烘烤硫化,其中,所述的加热温度为100~140℃,优选为110~130℃;所述的烘烤硫化温度为140~200℃,优选为150~180℃。

[0020]

本发明中将基体材料、巯基化合物、硫化剂、促进剂等在内的组分与部分软化剂在密炼机中共混后,然后加入余量的软化剂,通过挤出机共混均匀后,形成粘性很强的粘稠流体,再将产物加热至流动性极佳的状态涂敷在轮胎内侧,旋转烘烤轮胎15~20min,使得气密层在轮胎内侧硫化固化。

[0021]

本发明在密封胶中加入巯基化合物,可以控制丁基类橡胶作为基体的密封胶的交联密度,抑制胶料产生二氧化碳气泡。巯基化合物可通过thiol-ene反应消耗高活性聚异丁烯端位双键和基体橡胶的双键,从而减少了交联点,降低交联密度,保证了粘性。同时,高活性聚异丁烯的端位存在双键,巯基化合物的加入可明显减少端位双键氧化产生的二氧化碳等气体,避免了胶料产生气泡。

[0022]

另外,本发明加入了高活性的低分子量聚异丁烯,高活性的低分子量聚异丁烯端基含有双键,因此在硫化时,部分高活性的低分子量聚异丁烯参与微交联反应,形成梳型结构,且高活性的低分子量聚异丁烯端位双键可与巯基反应而发生封端反应,使得密封胶结构中存在更多的微交联结构,微交联结构如下:

[0023][0024]

a:硫化点;b:巯基化合物接枝结构;c:聚异丁烯接枝结构;d:封端后游离于微交联结构的聚异丁烯

[0025]

上述微交联结构中,a结构为高温烘烤过程中二硫键将两个丁基橡胶分子链键接

的交联结构;b结构为高温下产生自由基引发的巯基-烯反应形成的接枝结构;c结构为高温烘烤过程中硫磺形成的二硫键将丁基橡胶与聚异丁烯端位双键连接在一起的结构,被连接的聚异丁烯可能是中分子量的,也可能是低分子量的,但由于低分子量的末端为α烯结构;d结构为硫醇对聚异丁烯端位双键进行封端的结构。

[0026]

由于微交联结构的存在,胶料在110℃时仍然不会发生流淌。异丁烯被封端后游离于交联结构之外,交联密度较小,在控制了高温流淌的前提下,使得胶料具有极低的模量和极强的粘性。由于模量极低,当轮胎被扎破后,气密胶能够在胎压的作用下被挤进轮胎的破口,又由于粘性极强,气密胶可自动粘住破口,从而保证了轮胎的胎压和车辆的正常行驶。此外,聚异丁烯穿插在微交联结构的空隙之间,能够在胶料表面与内面胶之间穿插、吸附、缠结,因此使胶料与轮胎内面胶有着强的界面强度。同时,由于本发明采用的低分子量聚异丁烯分子量小,分子链末端活动性强,低分子量聚异丁烯容易在接触面发生穿插和缠结,故低分子量聚异丁烯不仅作为软化剂,还作为增粘剂存在于胶料中,同时增加交联体系的粘度,使得气密胶表面极具粘性。

[0027]

此外,本发明添加大量软化剂,得到的气密胶为高分子浓厚体系,浓厚体系的流变行为可用分子链蠕动蛇行模型解释,即浓厚体系中大分子在分子链缠结形成的虚拟管道中蠕动滑移。当分子链结构中侧链的长度长于虚拟管道的时候,弛豫时间随支链长度成指数增长,当一个长分子链有三个支链以上时,虽然没有形成交联网络但分子链几乎不会再动。因此,将密封胶硫化至微交联状态,使大分子含有大量梳形结构,少量交联点即可有效控制密封胶的冷流。

[0028]

与现有技术相比,本发明具有以下优点:

[0029]

1.本发明提供的密封胶主体首选为丁基橡胶、溴化丁基橡胶和中分子量聚异丁烯,软化剂首选为低分子量的聚异丁烯,低分子量聚异丁烯与中分子量聚异丁烯和丁基橡胶的相容性极佳,不易迁出,在降低密封胶模量的同时赋予密封胶极强的粘性,所述密封胶含有的中分子量聚异丁烯、增粘树脂和均匀剂均可增加气密胶的粘性;

[0030]

2.本发明提供的微交联自修复密封胶,利用微交联的微观结构,实现轮胎的自修复;

[0031]

3.本发明提供的微交联自修复密封胶具有极低的模量、极强的粘性,并具有一定弹性,当轮胎被异物扎破时,密封胶会在胎压的作用下浸入缝隙之间,粘合裂缝,保证胎压;

[0032]

4.采用本发明的制备方法得到的微交联型密封胶不仅加工温度相对较低,且涂敷在轮胎内侧在高温加热烘烤下发生微交联后,低温不脆裂,高温不流淌,扩展了自修复气密胶使用温度的上限。

附图说明

[0033]

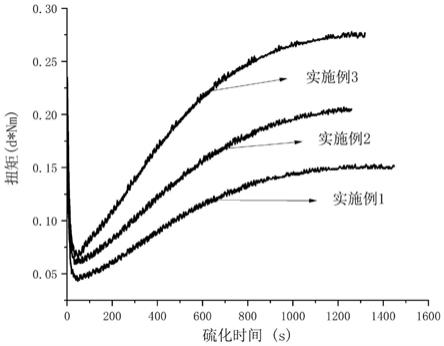

图1为实施例1~3得到的微交联自修复密封胶的硫化曲线图。

[0034]

图2-1~2-4为实施例1~3得到的微交联自修复密封胶的rpa测试结果,其中,图2-1~2-2分别为实施例1~3得到的微交联自修复密封胶在40℃和80℃时的粘度-剪切速率曲线;图2-3~2-4分别为实施例1~3得到的微交联自修复密封胶在40℃和80℃时的剪切储能模量-剪切速率曲线;通过rpa测试可知,随着低分子量高活性聚异丁烯添加量的增加,硫化气密胶的疏型结构增多,交联点之间距离变大,胶料的剪切储能模量和复合粘度因此减小。

[0035]

图3为实施例1~3得到的微交联自修复密封胶在120℃时的粘度-剪切速率曲线,可以看出随着低分子量高活性聚异丁烯添加量的增加,混炼胶粘度有一定下降。

[0036]

图4为实施例4~6得到的微交联自修复密封胶的硫化曲线图。

[0037]

图5-1~5-4为实施例4~6得到的微交联自修复密封胶的rpa测试结果,其中图5-1~5-2分别为实施例4~6得到的微交联自修复密封胶在40℃和80℃时的粘度-剪切速率曲线;图5-3~5-4分别为实施例4~6得到的微交联自修复密封胶在40℃和80℃时的剪切储能模量-剪切速率曲线;通过rpa测试可知,随着聚异丁烯pib8950添加量的增加,不含硫化点的结构变多,交联点之间距离变大,故胶料的剪切储能模量和复合粘度因此减小。但相比聚异丁烯pib2300而言,pib8950对温度相对敏感,由于温度升高,pib8950开始变软,故80℃时的软化作用强于40℃。

[0038]

图6为实施例4~6得到的微交联自修复密封胶在120℃时的粘度-剪切速率曲线;可以看出,随着pib8950加入量的增加,模量减小,表面粘性增加,故混炼胶粘度有一定下降。

[0039]

图7为实施例7~10得到的微交联自修复密封胶的硫化曲线图。

[0040]

图8-1~8-4为实施例11~13得到的微交联自修复密封胶的rpa测试结果,其中,图8-1~8-2分别为实施例11~13得到的微交联自修复密封胶在40℃和80℃时的粘度-剪切速率曲线;图8-3~8-4分别为实施例11~13得到的微交联自修复密封胶在40℃和80℃时的剪切储能模量-剪切速率曲线。通过rpa测试可知,随着均匀剂ha40的增加,胶料模量减小,流动性增加,故剪切储能模量和复合粘度都有所减小,由于ha40是分子量较小的物质,对温度更加敏感。

[0041]

图9为自修复性测试设备,a:法兰,b:压力表,c:阀门,d:进气口。

具体实施方式

[0042]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0043]

实施例中所采用的测试仪器及测试条件如下:

[0044]

使用rpa(橡胶加工分析测试仪测定仪,阿尔法科技rpa2000)在不同温度下测定微交联密封胶剪切储能模量以及剪切复合黏度,设定温度为40℃和80℃,应变6%,频率0-30hz。

[0045]

使用万能电子拉力机(ai-7000s1),按照gb/t2791-1995以t剥离方式测试所述密封胶的粘性,被粘物为玻璃纸(赛璐玢)。

[0046]

使用平板流变仪(安东帕mcr301)设置板间距为1mm,剪切速率为0.01~10s-1

,稳态取点,得到高温下密封胶未发生微交联反应之前粘度与剪切速率之间的关系。

[0047]

使用无转子硫化仪(高铁无转子硫化仪m-3000a)测试密封胶硫化性能。

[0048]

剥离强度测试:按照国标(gb/t2791-1995)测该微交联型自修复气密胶于玻璃纸的剥离强度,以表征其表面粘性。

[0049]

自修复性测试:于2mm厚的硫化天然橡胶片表面涂敷2mm厚的微交联自修复气密胶的混炼胶,并烘烤正硫化时间使其形成微交联结构,将此样品剪成原片,在圆片中央用

0.9mm注射针头刺穿,采用图9所示设备测试刺穿试样发生漏气的压力。使用方式为将试样圆片夹在a法兰中间,从d注入空气,在a另一侧涂抹肥皂泡沫以使得漏气能够明显看出,逐渐加大压力,测试发生漏气时的压力。

[0050]

实施例中采用的原料及来源如下:

[0051]

表1.实施例中所采用原料及来源

[0052][0053]

实施例1~3:

[0054]

将112份丁基橡胶1953(不饱和度为2.5%)与48份中分子量聚异丁烯pib8950(不饱和度为0.06%)、50份低分子量聚异丁烯(pib2300)、3.2份抗氧剂1010、24份碳酸钙、24份炭黑n220、5份增粘树脂、5份均匀剂ha40、2份硫磺、2份促进剂tmtd、7.2份正十二硫醇用密炼机在40℃共混,备用。后将产物通过挤出机与另一部分低分子量聚异丁烯pib2300(实施例1~3的加入量分别为142份、110份、78份)在120℃共混,形成粘性很强的粘稠混炼胶。实施例1~3中分别按照低分子量高活性聚异丁烯pib2300与基体材料以1:1.2、1:1、1:0.8的比例为变量,挤出机挤出后获得混炼胶,混炼胶按照正硫化时间170℃硫化后获得微交联自修复气密胶。测试结果如下:

[0055]

表2.实施例1~3得到的微交联自修复密封胶混炼胶的硫化测试结果

[0056] t10/mint50/mint90/minmh/dnmml/dnmδm/dnm实施例12.147.4915.3500.150.040.11实施例22.197.4815.240.200.060.14实施例31.876.6414.800.270.070.20

[0057]

表2中所示,随着pib2300添加量增加,不仅降低了最大扭矩mh,且降低了最大最小扭矩差δm。由于反应性聚异丁烯的双键位于端位,故活性较强,会在硫化过程中消耗一部分硫磺,耦合或与丁基橡胶主链发生接枝,故会导致交联密度的减少,所以不仅降低了mh,也降低了δm。

[0058]

表3.实施例1~3得到的微交联自修复密封胶的剥离强度测试结果

[0059] 剥离强度(kn/m)实施例11.23实施例20.94实施例30.82市售热熔型自修复气密胶0.39

[0060]

由表3可知,由于胶料模量的减小,胶料表面粘性变强,故t型剥离强度有所增加。

[0061]

表4.实施例1~3得到的微交联自修复密封胶的自修复性测试结果

[0062] 漏气压力(bar)实施例12.5

±

0.5bar实施例22

±

0.5bar实施例3《1.5bar

[0063]

乘用车胎压在2.5bar左右,试样比轮胎薄,故由表4可知实施例1和2可以更好地实现自修复。

[0064]

实施例4~6:

[0065]

将丁基橡胶与中分子量聚异丁烯共计160份、50份低分子量聚异丁烯(pib2300)、3.2份抗氧剂1010、24份碳酸钙、24份炭黑n220、5份增粘树脂、5份均匀剂ha40、2份硫磺、2份促进剂tmtd、7.2份正十二硫醇用密炼机在40℃共混,备用。后将产物在挤出机中与142份低分子量高活性聚异丁烯120℃共混,形成粘性很强的粘稠混炼胶。实施例4~6按照基体材料丁基橡胶与中分子量聚异丁烯的比例按为1:1、7:3、9:1的投料比制备。挤出涂敷在橡胶一侧后,按照正硫化时间170℃烘烤硫化后获得试样,样品硫化性能测试结果如表3:

[0066]

表5.实施例4~6得到的微交联自修复密封胶的硫化测试结果

[0067] t10/mint50/mint90/minmh/dnmml/dnmδm/dnm实施例42.138.5616.7500.090.030.06实施例52.147.4915.350.150.040.11实施例62.147.4915.350.190.060.13

[0068]

如表5所示,pib9850投料比的增加不仅降低了最大扭矩mh,且降低了最大最小扭矩差δm。δm可在一定程度上表征硫化程度,因此说明中分子量聚异丁烯与丁基橡胶的投料比可以控制交联密度。

[0069]

轮胎自修复气密胶涂敷于轮胎内侧,而轮胎内部胶通常为丁基橡胶或溴化丁基橡

胶,聚异丁烯类材料作为基体,与之具有很好的浸润性,因此聚异丁烯作为自修复气密胶的基体与内面胶的贴合性会更好。由于pib分子量较丁基橡胶小,分子链末端活动性强,更容易在接触面发生穿插和缠结,故聚异丁烯可软化胶料的同时增强胶料表面粘性与吸附性。

[0070]

表6.实施例4~6得到的微交联自修复密封胶的剥离强度测试结果

[0071] 剥离强度(kn/m)实施例41.41实施例51.23实施例61.02市售热熔型自修复气密胶0.39

[0072]

由上表6可知,随着pib8950加入量的减小,胶料模量增加,表面粘性减小,故t型剥离强度有所下降。

[0073]

表7.实施例4~6得到的微交联自修复密封胶的自修复性测试结果

[0074] 漏气压力(bar)实施例4》2.5bar实施例52.5

±

0.5bar实施例6《2bar

[0075]

乘用车胎压在2.5bar左右,试样比轮胎薄,故由表7可知实施例5和4可更好地实现自修复。

[0076]

实施例7~10

[0077]

将112份丁基橡胶与48份中分子量聚异丁烯、50份低分子量聚异丁烯(pib2300)、3.2份抗氧剂1010、24份碳酸钙、24份炭黑n220、5份增粘树脂(请补充增粘剂用量)、5份均匀剂ha40、2份硫磺、2份促进剂tmtd、不同添加量的正十二硫醇用密炼机40℃混炼,备用,后将产物在挤出机中与142份低分子量高活性聚异丁烯120℃共混,形成粘性很强的粘稠混炼胶。实施例7~10按照巯基化合物与丁基橡胶质量比0:1、0.032:1、0.064:1、0.093:1设置变量,按照正硫化时间170℃硫化后获得试样,样品硫化性能测试结果如下:

[0078]

表8.实施例7~10得到的微交联自修复密封胶的硫化测试结果

[0079][0080]

由上表8可知,随着硫醇加入量的增加,δm减小,表明交联密度减小,mh减小,模量减小,因此胶料更具有粘性。

[0081]

表9.实施例7~10得到的微交联自修复密封胶的剥离强度测试结果

[0082] 剥离强度(kn/m)实施例70.58实施例80.76实施例91.23实施例101.58市售热熔型自修复气密胶0.39

[0083]

由上表9可知,随着硫醇加入量增加,密封胶的交联密度减小,胶料模量减小,流动性增强,表面粘性增加,故剥离强度有所提升。

[0084]

表10.实施例7~10得到的微交联自修复密封胶的自修复性测试结果

[0085] 漏气压力(bar)实施例7《1bar实施例81.5

±

0.5bar实施例92.5

±

0.5bar实施例101.5

±

0.5bar

[0086]

乘用车胎压在2.5bar左右,试样比轮胎薄,故由表10可知实施例9可实现自修复。但实施例10由于交联程度太小,气密胶直接从破口被挤出,故交联程度太低也会不利于自修复。

[0087]

分别将实施例9与市售热熔型自修复气密胶取5份置于铝合金制成的30

°

斜坡上,置于烘箱中100℃烘烤20min,取出后,市售热熔型自修复气密胶发生了较严重的流淌而实施例9未发生流淌。

[0088]

实施例11~13:

[0089]

将112份丁基橡胶与48份中分子量聚异丁烯、50份低分子量聚异丁烯(pib2300)、3.2份抗氧剂1010、24份碳酸钙、24份炭黑n220、5份增粘树脂、2份硫磺、2份促进剂tmtd、7.2份正十二硫醇用密炼机在40℃共混,备用。后将产物在挤出机中与142份低分子量高活性聚异丁烯以及不同用量均匀剂在120℃共混,形成粘性很强的粘稠混炼胶。实施例11~13按照均匀剂ha40加入量与基体材料以1:1、3:7、1:9的质量比设置变量,按照正硫化时间硫化后获得试样。

[0090]

表11.实施例11~13得到的微交联自修复密封胶的剥离强度测试结果

[0091] 剥离强度(kn/m)实施例111.38实施例122.07实施例132.82市售热熔型自修复气密胶0.39

[0092]

由于ha40增粘性强,且降低了胶料本体的强度,界面强度高于本体强度,故剥离发生的是本体破坏而不是界面剥离。故随着ha40加入量的增加,剥离强度反而变小。

[0093]

对比例1

[0094]

将112份丁基橡胶与48份中分子量聚异丁烯、192份低分子量聚异丁烯(pib2300)、3.2份抗氧剂1010、24份碳酸钙、24份炭黑n220、5份增粘树脂、5份均匀剂、2份硫磺、2份促进

剂tmtd、7.2份正十二硫醇用密炼机在40℃共混,得到的密封胶测试结果见表12。

[0095]

表12.对比例1得到的微交联自修复密封胶的测试结果

[0096]

测试项目测试结果剥离强度2.01kn/m(内聚破坏)漏气压力《1bar

[0097]

对比例1制备过程中,低分子量聚异丁烯只用一步就全部加入,因其添加量比基体橡胶更高,混炼过程中低分子量聚异丁烯充满密炼机内部,难以形成足够剪切,需要高温和很长时间才能混合均匀。此外,由于pib一步加入在低温下难以混合均匀,因此必须在开口反应器中高温熔融后搅拌混合,硫化体系只能在混炼后期加入。由于高温下未发生交联的气密胶粘度很小,与固态的粉状硫化体系粘度差距很大,混合效果差,微交联过程不均匀,故微交联后的自修复气密胶剥离时应力集中严重,发生内聚破坏,自修复性能较差。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。