1.本发明涉及原油储罐清洗领域,具体涉及一种原油储罐清洗辅助监控系统。

背景技术:

2.经济的快速发展促使我国对成品油的需求日益攀升,石油的进口量持续增涨,储存原油的储油罐数量也逐渐增多,储油罐的清洗与维护问题也受到了同行业的极大关注。目前国内普遍采用的清洗方式是机械清洗,机械清洗储油罐的基本原理是:先向清洗机中提供与被清洗的储油罐同种类型的原油和水,然后由清洗机喷头喷射出具有一定温度和压力的同种类型的原油和水,对密闭罐内的油泥进行喷射、破碎,将其溶解,再利用真空泵对储油罐中能流动的残油进行抽取和移送,将清洗的於渣和残油抽吸到真空抽吸槽内,由回收泵移送至接收罐进行处理。

3.由于储油罐的特殊环境,储油罐内含有大量易燃易爆气体,且清洗储油罐的过程中,储油罐内的可燃性气体无法全部排出,造成安全隐患,导致传统的机械设备,电子摄像头等无法用于储油罐的罐内监控。为避免安全事故的发生,只能采取机械清洗的方式进行“盲洗”,其主要依靠施工经验来制定清洗方案,因此无法准确识别出油泥的位置和大小,进而导致清洗不彻底,清洗效果往往不理想;对清洗不到位的储油罐,还需要进行二次清洗,不仅费时费力而且浪费资源,严重影响清洗效率。

技术实现要素:

4.为解决上述技术问题,本发明提供一种原油储罐清洗辅助监控系统,可广泛的应用于各种型号石油储罐的内部监控,在保证0区作业的安全性的基础上可以实时查看罐内油泥分布情况,进行有针对性的清洗。

5.本发明一种原油储罐清洗辅助监控系统,包括:

6.外部气源;

7.正压箱,连接所述外部气源;

8.正压控制系统,控制所述外部气源使得正压箱内的压力达到预设压力值;

9.防爆红外球机,设置在正压箱内。

10.进一步的,所述外部气源往正压箱内充入的是洁净空气或惰性气体。

11.进一步的,所述正压箱顶部安装有实时测量正压箱内部压力的差压传感器和测量工作过程中正压箱排出气体流量的热式气体流量计,所述正压控制系统获取所述压力和所述排出气体流量。

12.进一步的,所述正压箱顶部的安装板上放置有清洗箱,所述清洗箱内的清洗介质是与被清洗的原油储罐同种类型的原油或水,所述清洗箱与气动隔膜泵连接,所述气动隔膜泵为清洗喷头提供动力。

13.进一步的,所述正压箱底部设置有保护防爆红外球机的透明防护罩,所述透明防护罩通过法兰与正压箱底部密封连接,外部两侧设置有清洗喷头,当透明防护罩有污渍时

对透明防护罩进行清洗。

14.进一步的,所述气动隔膜泵通过防爆油管与清洗喷头连接。

15.进一步的,所述气动隔膜泵与外部气源之间安装有控制气路开关的电磁阀。

16.进一步的,所述防爆红外球机的视窗朝下,水平方向能360

°

旋转,垂直方向能180

°

旋转,监测范围覆盖整个原油储罐内部区域。

17.本发明一种原油储罐清洗辅助监控系统,其有益效果是:提供了一种可视化清洗技术,可以360

°

无死角监控罐内的环境,清洗过程中可以直观的看到油泥的分布情况,能准确识别出油泥的位置和大小,操控清洗设备进行精准清洗,改进了以往机械清洗只能“盲洗”的模式,避免了清洗不彻底,需要二次清洗的情况;通过对防爆摄像头单元增设正压系统有效解决了0区环境的安全问题,在保证安全性的同时提高了清洗质量和清洗效率,并且节能环保和降低了清洗成本。

附图说明

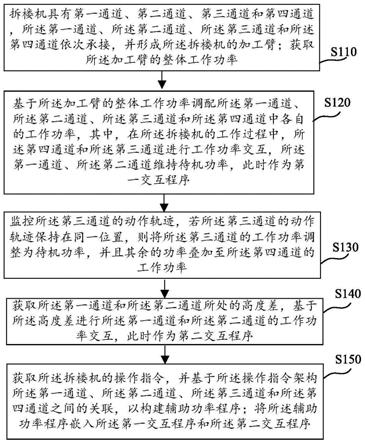

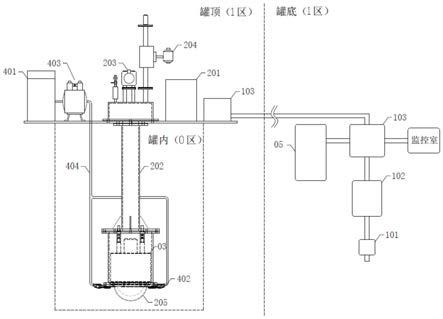

18.图1为一种原油储罐清洗辅助监控系统示意图;

19.图2外部气源气路连接示意图;

20.图3为防爆直流动力配电系统示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1

23.请参阅附图1-3,本发明一种原油储罐清洗辅助监控系统的一个实施例,包括:

24.外部气源;

25.正压箱202,连接所述外部气源;

26.正压控制系统02,控制所述外部气源使得正压箱202内的压力达到预设压力值;

27.防爆红外球机03,设置在正压箱202内。

28.所述外部气源往正压箱202内充入洁净空气或惰性气体使正压箱202内的压力达到预设压力值,保证正压箱202内、外部的压力差在合理的范围内。依据国家标准gb3836.20-2010/iec 60079-26:2006的要求,设置正压箱202内部与外界压差不低于200pa,且防爆红外球机03在置换出正压箱202箱体5倍体积的气体后开始通电工作。

29.所述正压箱202,顶部安装有差压传感器203和热式气体流量计204,正压箱202顶部的安装板上放置有清洗箱401,正压箱202的底部设置有透明防护罩205,所述正压箱202采用具有不导磁、抗导热、抗导电性能的铍青铜的材质,按照gb3836.1-2010《爆炸性环境第1部分:设备通用要求》和gb3836.5-2017《爆炸性环境第5部分:由正压外壳“p”保护的设备》等安全标准设计制造。

30.优选的,所述差压传感器203用以实时测量正压箱202内部的压力,所述热式气体流量计204用以实时测量工作过程中正压箱202排出气体的流量。所述差压传感器203和热

式气体流量计204均按照gb3836.1-2010《爆炸性环境第1部分:设备通用要求》和gb3836.2-2010《爆炸性环境第2部分:由隔爆外壳“d”保护的设备》等安全标准设计制造满足0区环境使用要求。

31.优选的,所述清洗箱401内可注入与被清洗的原油储罐同种类型的原油或水作为清洗介质,通过防爆油管404与清洗喷头402连接,所述清洗喷头402安装在透明防护罩205外部的两侧;在清洗箱401与清洗喷头402之间设置有气动隔膜泵403,所述气动隔膜泵403与外接气源连接,为清洗提供动力;在气动隔膜泵403和外部气源之间安装有电磁阀,用以控制气路的开关,在监控室内设置有清洗开关,在清洗开始,电磁阀打开气路通;清洗结束,电磁阀关闭气路断。监控时若发现防爆红外球机03视窗范围内有异物、附着物等,则启动清洗装置对透明防护罩205进行清洗,直至窗口干净可以正常监测。

32.优选的,所述透明防护罩205采用具有透明度高、强度好、韧性强、抗冲击、抗静电的pc材质,与正压箱202底部通过法兰密闭连接。

33.所述正压控制系统02采用动态正压的方式,由防爆直流动力配电系统01供电,与防爆声光报警器相连接,实时获取正压箱202内、外气体压力和排出气体流量信息。正压控制系统02的外壳为防爆壳,完全根据中华人民共和国国家标准gb 3836.2《爆炸性环境》第2部分:由隔爆外壳“d”保护的设备的标准要求研发、制造,并且具备相关认证证书,使用可靠、安全,可用于0区特殊环境。

34.优选的,所述防爆直流动力配电系统01包括无火花连接器101、ac-dc稳压电源102、防爆接线盒103、可移动式绕线架104、dc-dc稳压电源105、防爆橡胶挠性软管和防爆复合电缆,其中无火花连接器101接入220v交流电,由ac-dc稳压电源102转换为直流电后再接入防爆接线盒103;dc-dc稳压电源105设置在防爆电气控制箱201内,通过可移动式绕线架104接入防爆接线盒103后为正压控制系统02供电,以满足防爆要求。

35.优选的,所述防爆电气控制箱201的正面是防爆控制报警单元,包括自锁开关、电源指示灯、报警指示灯和闪光蜂鸣器;防爆电气控制箱201的四侧有四个出线孔,接以复合电缆便于防爆挠性管将防爆电气控制箱201与差压传感器203通过调压阀连接起来;防爆电气控制箱201的箱体采用隔爆外壳设计,隔爆接合面光滑,并均匀涂抹有防锈油,完全根据中华人民共和国国家标准gb 3836.2《爆炸性环境》第2部分:由隔爆外壳“d”保护的设备的标准要求研发、制造,并且具备相关认证证书,使用可靠、安全,可用于0区特殊环境。

36.优选的,所述防爆声光报警器05接入防爆接线盒103,选用支持rs485通讯协议,具有强度高、耐冲击等特点的设备,按照gb3836.1-2010《爆炸性环境第1部分:设备通用要求》和gb3836.2-2010《爆炸性环境第2部分:由隔爆外壳“d”保护的设备》等安全标准设计制造,可用于iia、iib、iic级,1区、2区危险场所,t1-t6组爆炸性气体环境中。

37.所述防爆红外球机03的视窗朝下,水平方向可以360

°

旋转,垂直方向可以180

°

旋转,监视范围覆盖整个油罐内部区域。所述防爆红外球机03的设置完全根据中华人民共和国国家标准gb 3836.2《爆炸性环境》第2部分:由隔爆外壳“d”保护的设备的标准要求研发、制造,并且具备相关认证证书,使用可靠、安全。

38.实施例2

39.请参阅附图1-3,本实施例基于实施例1,整个清洗辅助监控系统安装在油罐浮顶的人孔上。

40.优选的,所述防爆红外球机03设置在正压箱202底部,视窗朝下,透明防护罩205在防爆红外球机03的外围。

41.优选的,所述防爆红外球机03的数据线通过防爆挠性管连至监控室的pc终端,在pc终端可以控制防爆红外球机03的旋转及调整监测位置、对监测视频实时刻录,并能读取监测数据。

42.优选的,所述正压控制系统02采用动态正压的方式,通过外部气源向正压箱202内部充入洁净空气或惰性气体使正压箱202内部的压力达到预设压力值,在初始时刻,先对正压箱202内部进行扫风,系统在扫风阶段便开启气循环系统冷却单元直至系统停止工作;差压传感器203和热式气体流量计204分别实时测量正压箱202内部的压力以及工作过程中正压箱202排出气体的流量,保证正压箱202内、外部的压力差在合理的范围内,在置换出正压箱202内部5倍体积的气体后正压控制系统02开始正常工作。经分析后发现,正压箱202内部不含有可燃性气体释放源。

43.优选的,所述气循环系统冷却单元在正压控制系统02运行过程中为防爆红外球机03进行降温,防止温度过高影响其正常工作。

44.优选的,所述防爆直流动力配电系统01中的无火花连接器101一端接入220v市电,另一端与ac-dc稳压电源相连,实现了220v交流到36v直流的转换,一路36v直流电接至防爆声光报警器05,另一路36v直流电接至正压控制系统02的防爆电气控制箱201,中间用防爆接线盒103进行电路的连接;dc-dc稳压电源105通过可移动式绕线架104接入防爆接线盒103,输出12v直流电,通过安全栅隔离后为差压传感器203、热式气体流量计204和防爆红外球机03供电。

45.本实施例涉及的一种原油储罐清洗辅助监控系统的工作原理如下:

46.所述正压控制系统02的运行状态主要有启动扫风、扫风、正常监测、报警这4种,并通过定时中断服务进行处理与切换。

47.在原油储罐清洗辅助监控系统02启动前,预设好正压箱的压力值。正压箱202内由于可能存有易燃易爆的危险气体,因此,在原油储罐清洗辅助监控系统02启动后,正压箱202内部系统供电前,先对正压箱202内部进行扫风。正压控制系统02在启动扫风阶段便开启气循环系统冷却单元为防爆红外球机03进行降温处理,直至原油储罐清洗辅助监控系统02停止工作。正压控制系统02在启动扫风后便进入扫风阶段,油储罐清洗辅助监控系统02通过热式气体流量计204监测排出气体的流速并计算出排出气体的体积,直到排出气体的体积达到正压箱202体积的五倍,且正压箱202内部的压力达到预设的压力值时,正压箱202内部系统才供电,正压控制系统02实时获取正压箱202内、外部的压力和排出气体的流量信息。在扫风阶段,如果正压箱202内部的压力低于预设的压力值时,过滤出由于气源不稳造成变化的情况,防爆声光报警器05会进行报警,同时也不会给正压箱202内部系统供电。

48.在扫风结束后如果没有报警,正压控制系统02便会进入正常监测状态。首先正压控制系统02会先给防爆红外球机03供电,使防爆红外球机03可以正常输出视频信号。与此同时,正压控制系统02实时获取正压箱202腔体内的气压以及出口气流的流速,使整个原油储罐清洗辅助监控系统处于气压稳定状态。如果正压箱202内部的气压偏离正常范围或者偏差过大(如偏离预设气压值),防爆声光报警器05就会报警,同时防爆红外球机03的电源会被自动切断,保证设备使用安全。

49.在原油储罐清洗辅助监控系统工作过程中,若发现正压箱202底部的透明防护罩205上有污渍,可打开设置在监控室内的清洗开关,此时接通外部气源的电磁阀通路被打开,外部气源带动气动隔膜泵403为清洗喷头402提供动力,清洗箱401提供与所清洗储油罐同种类型的原油或水进行清洗;当透明防护罩205清洁干净时,关闭清洗开关,电磁阀关闭,气路被切断,清洗结束。

50.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。