1.本发明涉及真空镀膜技术领域,更具体的涉及一种无液滴的等离子体镀膜弧源结构及镀膜方法。

背景技术:

2.电弧离子体镀膜技术是pvd技术的一种,是指在pvd沉积过程中,被镀材料形成金属或者非金属等离子体,等离子体在偏压电场的作用下沉积在工件表面上,具有低温、能量强、离化率高、离子绕射性好,膜层附着力强,膜层致密、可镀材料广泛等优点,应用范围十分广阔,展示出很大的经济效益和工业应用前景。

3.弧源是电弧等离子体放电的源头,一般地,采用机械引弧,通过引弧针与阴极靶材短接产生电弧放电,在表面产生弧斑,电流密度高达10

6-108a/cm2,在这种大电流作用下,产生大量的焦耳热,使阴极材料闪蒸,产生大量电子、离子及中性原子,但引弧瞬间和稳定烧蚀过程中,都会产生大的熔滴,这些中性粒子和熔滴与离子电子一同飞向工件基材,导致涂层缺陷增加、致密性光滑度不足及涂层寿命下降。因此,解决等离子体镀膜中的大液滴问题,提高粒子离化率,是真空等离子体镀膜技术长期研究的课题。

4.为提高沉积粒子的离化率,解决涂层液滴问题,一些研究采用磁场过滤结构或方式,如s弯管磁过滤,l型弯管,多级磁线圈等,将不带电的粒子筛选出去,这些方式大大降低或彻底解决了液滴达到工件的问题,但是沉积效率低、均匀性差异大、原材料浪费导致成本高、无法满足大批量生产需求。

5.因此,有必要提供一种无液滴的等离子体镀膜弧源结构及镀膜方法以解决上述现有技术的不足。

技术实现要素:

6.为了克服现有技术缺陷,本发明提供了一种无液滴的等离子体镀膜弧源结构,能实现无液滴、离化率高、安全性好,且实现大面积、均匀、稳定涂层生产。

7.为实现上述目的,一方面,本发明提供一种无液滴的等离子体镀膜弧源结构,包括靶台、靶材、空腔辅助阳极、第一脉冲电源、直流弧电源、第二脉冲电源,所述靶材设于所述靶台表面,所述靶材外侧设有通道,所述空腔辅助阳极设于所述通道中,所述第一脉冲电源的正极与所述空腔辅助阳极电连接,所述第一脉冲电源的负极与所述靶材电连接,在所述第一脉冲电源的作用下,所述空腔辅助阳极产生等离子体,所述直流弧电源的正极外接弧源阳极,所述直流弧电源的负极与所述靶材电连接,所述第二脉冲电源的正极外接弧源阳极,所述第二脉冲电源的负极外接工件形成阴极。

8.与现有技术相比,本发明的无液滴的等离子体镀膜弧源结构,直流弧电源的正极外接弧源阳极,直流弧电源的负极与靶材电连接,靶材在电弧技术下形成稳定的第一等离子体;且空腔辅助阳极位于限位环和靶材之间,在第一脉冲电源的正极与空腔辅助阳极电连接,第一脉冲电源的负极与靶材电连接,在脉冲电压电场作用下,空腔辅助阳极变成等离

子体发生器,腔内形成辉光区交叠,使的大量流动的气体被击穿电离,从而产生辉光等离子体束流(简称第二等离子体),第二等离子体中离子和电子(比如工作气体为氩气,ar

和e)分别向靶材及空腔辅助阳极运行,大量的等离子体粒子尤其是离子(ar

)朝第一等离子体高速运行,其中,发生大量的撞击,使得电弧液滴逐步击碎成更小的粒子或等离子体,以实现无液滴。同时,在第二脉冲电源的负压吸引和牵引下,第一等离子体和第二等离子体朝工件(阴极)高速运动,运动过程中出现大量的碰撞,使得离化率提升。

9.另一方面,本发明还提供一种等离子体镀膜系统,包括涂层机及安装在所述涂层机的上述等离子体镀膜弧源结构,涂层机提供等离子体镀膜弧源结构进行涂膜的真空腔室,工件位于该真空腔室内,所述直流弧电源的正极外接真空腔室的腔壁以形成所述弧源阳极,所述第二脉冲电源的正极外接真空腔室的腔壁以形成弧源阳极。

10.又一方面,本发明还提供一种等离子体镀膜方法,采用上述等离子体镀膜系统实现,其步骤包括:

11.(1)将等离子体镀膜弧源结构安装在涂层机上,抽真空后往通道内送入工作气体;

12.(2)开启直流弧电源,使得靶材表面起弧,产生第一等离子体;

13.(3)开启第一脉冲电源,空腔辅助阳极产生第二等离子体,在第二脉冲电源的作用下,第一等离子体和第二等离子体朝工件运动,在工件上沉积形成涂层。

14.本发明的有益效果有:

15.(1)在不开直流弧电源时,直接开启第一脉冲电源,空腔辅助阳极发生第二等离子体,能对工件进行刻蚀、清洁,然后启动第一脉冲电源、直流弧电源、第二脉冲电源,能够实现对工件进行沉积涂层,故而,该等离子体镀膜弧源结构能够实现清洗工件,还能实现涂层沉积工艺,且可降低成本。

16.(2)空腔辅助阳极形成等离子体发生器后,辉光等离子体由空腔朝两侧的第一贯穿孔和第二贯穿孔喷射出来形成伞状辉光等离子体,有利于增强粒子轰击,提高等离子体密度,获得高质量涂层;

17.(3)空腔辅助阳极形成的伞状辉光等离子体,由于空腔的正电位而带正电,有利于弧斑束缚在靶材内烧蚀,减少灭弧和元器件的损坏,提高安全性。

附图说明

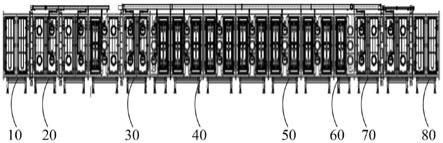

18.图1为本发明等离子体镀膜系统的结构示意图。

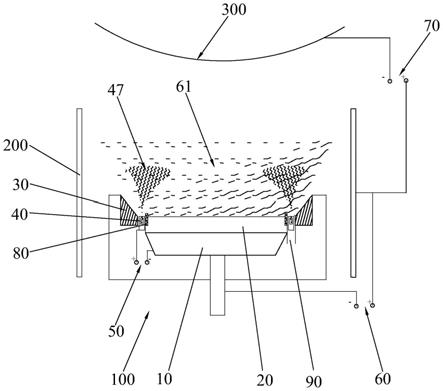

19.图2为图1所示等离子体镀膜系统产生等离子体的结构示意图。

20.图3为图1所示等离子体镀膜系统中空腔辅助阳极的结构示意图。

21.图4为图3所示空腔辅助阳极另一实施例的结构示意图。

22.符号说明

23.等离子体镀膜弧源结构100,靶台10,靶材20,限位环30,空腔辅助阳极40,管道本体41,贯穿部42,管孔421,槽孔422,第二等离子体47,第一脉冲电源50,直流弧电源60,第一等离子体61,第二脉冲电源70,绝缘环80,通道90,弧源阳极200,工件300。

具体实施方式

24.以下实施例旨在说明本发明内容,而不是限制本发明的权利要求的保护范围。

25.请参考图1,一种等离子体镀膜系统,包括涂层机及安装在涂层机的等离子体镀膜弧源结构100,涂层机提供等离子体镀膜弧源结构100进行涂膜的真空腔室,工件300位于该真空腔室内,涂层机提供等离子体镀膜弧源结构100连接的阳极,如可以采用真空腔室的腔壁作为阳极,但不限于此。具体地,等离子体镀膜弧源结构100中直流弧电源60的正极外接真空腔室的腔壁以形成弧源阳极200,等离子体镀膜弧源结构100中第二脉冲电源70的正极外接真空腔室的腔壁以形成弧源阳极200。需要说明的是,涂层机是本领域常用的设备,本领域技术人员知晓如何将等离子体镀膜弧源结构100安装在涂层机中,在此不再阐述涂层机的相关内容。此外,在图1中仅展示出工件300的示意图,但不妨碍工件300可以通过治具安装在涂层机的真空腔室内,较佳地,治具能够带动工件300转动。

26.请参考图2,等离子体镀膜弧源结构100包括靶台10、靶材20、限位环30、空腔辅助阳极40、第一脉冲电源50、直流弧电源60、第二脉冲电源70、绝缘环80,靶材20设于靶台10表面,限位环30围绕靶材20设置且与靶材20之间设有通道90,空腔辅助阳极40设于通道90中,靶材20对应空腔辅助阳极40的一侧设置绝缘环80,第一脉冲电源50的正极与空腔辅助阳极40电连接,第一脉冲电源50的负极与靶材20电连接,在第一脉冲电源50的作用下,空腔辅助阳极40产生等离子体,直流弧电源60的正极外接弧源阳极200,直流弧电源60的负极与靶材20电连接,第二脉冲电源70的正极外接弧源阳极200,第二脉冲电源70的负极外接工件300形成阴极。由于直流弧电源60的正极外接弧源阳极200,直流弧电源60的负极与靶材20电连接,靶材20在电弧技术下形成稳定的第一等离子体61;且空腔辅助阳极40位于限位环30和靶材20之间,在第一脉冲电源50的正极与空腔辅助阳极40电连接,第一脉冲电源50的负极与靶材20电连接,在脉冲电压电场作用下,空腔辅助阳极40变成等离子体发生器,腔内形成辉光区交叠,使的大量流动的气体被击穿电离,在靶材20烧蚀边缘形成密集的等离子体束流(简称第二等离子体47),第二等离子体47中离子和电子(如ar

和e)分别向靶材20及空腔辅助阳极40运行,大量的等离子体粒子尤其是ar

朝第一等离子体61高速运行,其中,第一等离子体61和第二等离子体47发生大量的撞击,使得电弧液滴逐步击碎成更小的粒子或等离子体,以实现无液滴。同时,在第二脉冲电源70的负压吸引和牵引下,第一等离子体61和第二等离子体47朝工件300(阴极)高速运动,运动过程中出现大量的碰撞,使得离化率提升。

27.请参考图3-图4,空腔辅助阳极40包括管道本体41,管道本体41具有空腔且呈环形结构,管道本体41开设有贯穿部42。工作气体进入通道90后经贯穿部42流入空腔内,在脉冲电压作用下,在空腔内产生第二等离子体47,随后第二等离子体47由空腔朝两侧的贯穿部42喷射出来形成伞状辉光等离子体,有利于增强粒子轰击,提高等离子体密度,获得高质量涂层。优选地,管道本体41上开设若干管孔421形成贯穿部42(如图3所示),此时管孔421的形状可为但不限于三角形、圆形及四边形;当然还可是在管道本体41上开设槽孔422形成贯穿部(如图4所示),此时,槽孔422可为但不限于条状。进一步,管道本体41的外径直径为110-220mm,管径为10-60mm,孔数为20-100,但不以此为限。

28.本发明还提供一种等离子体镀膜方法,采用该等离子体镀膜系统实现,其步骤包括:

29.(1)将等离子体镀膜弧源结构100安装在涂层机上,抽真空后通过送气装置(图未示)往通道90内送入工作气体。优选地,靶材20采用金属靶材,选自cr、ti、tisi、alcr、

alcrsi中的一种。优选地,抽真空至5-10mpa,且加热至120-600℃。优选地,工作气体选自ar、n2、ch4中的一种。通入工作气体后使得真空气压保持在0.2-20pa。需要说明的是,通过调整工作气体种类,可以实现纯金属膜、金属氮化膜和dlc膜等单层或多层复合薄膜的制备。

30.(2)开启第一脉冲电源50,在脉冲偏压的电场作用下,空腔辅助阳极40产生第二等离子体47,开启第二脉冲电源70,促使第二等离子体47向工件300方向运动,对工件300进行清洗和蚀刻,完成清洗和蚀刻之后关闭第一脉冲电源50。优选地,第一脉冲电源50的电压为400-1000v,第一脉冲电源50的占空比为30-80%,对工件300进行清洗和蚀刻的时间控制在20-60min,第二脉冲电源70的占空比为30-80%。

31.(3)开启直流弧电源60,使得靶材20表面起弧,产生第一等离子体61。优选地,直流弧电源60的电流为100-250a。

32.(4)开启第一脉冲电源50,空腔辅助阳极40产生第二等离子体47,在第二脉冲电源70的作用下,第一等离子体61和第二等离子体47朝工件300运动,在工件300上沉积形成涂层。在一个优选地技术方案中,步骤(4)中,开启第一脉冲电源50,控制空腔辅助阳极40的输出电压为300v,第一脉冲电源50的占空比为30-50%;当稳定后,调节空腔辅助阳极40的输出电压为900v,调节第一脉冲电源50的占空比为50-80%;实现空腔辅助阳极40持续产生第二等离子体47,时间控制在10-90min。

33.下面通过具体实施例来进一步阐述本发明,但不以此为限。

34.实施例1

35.alcrn涂层的制备,其步骤包括:

36.(1)将等离子体镀膜弧源结构100安装在涂层机上,换上alcr靶材20;

37.(2)开启真空泵组抽真空至8mpa,加热至500℃;

38.(3)往通道90内送入工作气体ar,使得真空气压保持在5pa;

39.(4)开启第一脉冲电源50,控制开关和设定值为500v,在脉冲偏压的电场作用下,空腔辅助阳极40产生第二等离子体47,开启第二脉冲电源70,设定输出电压为300v,占空比为70%,促使第二等离子体47向工件300方向运动,然后调整第二脉冲电源70的输出电压为800v,对工件300进行清洗和蚀刻,时间为30min;

40.(5)完成清洗和蚀刻之后关闭第一脉冲电源50,开启直流弧电源60,控制电流为100a,使得靶材20表面起弧,产生第一等离子体61;

41.(6)然后设定直流弧电源60的电流为150a,使得靶材20表面弧光稳定,调节第二脉冲电源70,设定的输出电压为100v,占空比为70%;

42.(7)开启第一脉冲电源50,控制其输出电压为300v,占空比为50%,使得空腔辅助阳极40在第一等离子体61的下方快速起辉,当企稳后,调节空腔辅助阳极40的输出电压为900v,占空比为70%,实现第二等离子体47的稳定轰击,时间控制在10min,

43.(8)调整工作气体,调整ar和n2的比例,逐步提高n2含量至纯n2输入,使得真空气压保持在3pa,在工件300上沉积alcrn涂层,时间控制在80min。

44.实施例2

45.ti/tic/dlc涂层的制备,其步骤包括:

46.(1)将等离子体镀膜弧源结构100安装在涂层机上,换上ti靶材20;

47.(2)开启真空泵组抽真空至8mpa,加热至250℃;

48.(3)往通道90内送入工作气体ar,使得真空气压保持在0.5pa;

49.(4)开启第一脉冲电源50,控制开关和设定值为500v,在脉冲偏压的电场作用下,空腔辅助阳极40产生第二等离子体47,开启第二脉冲电源70,设定输出电压为300v,占空比为70%,促使第二等离子体47向工件300方向运动,然后调整第二脉冲电源70的输出电压为800v,对工件300进行清洗和蚀刻,时间为30min;

50.(5)完成清洗和蚀刻之后关闭第一脉冲电源50,开启直流弧电源60,控制电流为70a,使得靶材20表面起弧,产生第一等离子体61;

51.(6)然后设定直流弧电源60的电流为120a,使得靶材20表面弧光稳定,调节第二脉冲电源70,设定的输出电压为160v,占空比为70%;

52.(7)开启第一脉冲电源50,控制其输出电压为300v,占空比为50%,使得空腔辅助阳极40在第一等离子体61的下方快速起辉,当企稳后,调节空腔辅助阳极40的输出电压为900v,占空比为70%,实现第二等离子体47的稳定轰击,时间控制在30min,

53.(8)调整工作气体,调整ar和ch4的比例,逐步提高ch4含量至纯ch4输入,使得真空气压保持在1pa,在工件300上沉积tic涂层,时间控制在20min;

54.(9)关闭直流弧电源60,提高ch4的输入量使得气压保持在3pa,实现c离子的稳定轰击,时间控制在40min,在产品上沉积dlc涂层。

55.以上仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何所属技术领域中具有通常知识者,在不脱离本发明技术方案的范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。