1.本发明涉及金属增材修复领域,具体而言,涉及一种镍基金属粉末、涡轮叶片的修复方法和应用。

背景技术:

2.涡轮叶片长期服役在高温高压、动载荷的恶劣环境中,受到巨大的交变拉应力、扭转应力和磨损,服役一段时间后,不可避免地产生一定程度的损坏,如疲劳裂纹、烧蚀、扭曲、磨损等缺陷。如果以新换旧,成本将会过高,因此,对损坏的涡轮叶片往往采取修复而不是更换。目前,涡轮叶片修复技术比较落后,进口叶片产生缺陷时,大部分要返回进口国维修,或委托知名的叶片修复公司进行修复,但是周期较长、价格也十分昂贵。因此,开展发动机涡轮叶片修复试验研究,为实现叶片的高质量修复,具有十分重要的现实意义和经济效益。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本发明的一个方面,涉及一种镍基金属粉末,按重量份数计,包括以下组分:

5.金属预合金粉末98~99份、稀土0.5~2份和变质剂0.2~3份;

6.按重量份数计,所述金属预合金粉末包括:铬15~17份、钴10~11份、钨5~6份、钼2.5~3份、铝2.5~3.5份、钛4.2~5份、铌0.1~0.5份、微量元素0.15~0.25份和镍53.75~60.55份;

7.所述稀土包括钇、钪、镧、氧化钇、氧化钪和氧化镧中的至少一种。

8.所述的镍基金属粉末,杂质元素的危害作用小,用于涡轮叶片的激光增材修复能够降低裂纹率,能够提高修复后的涡轮叶片的使用性能。

9.根据本发明的另一个方面,本发明还涉及一种镍基金属粉末的制备方法,包括以下步骤:

10.将各组分混匀。

11.所述的镍基金属粉末的制备方法,方法简单,易操作。

12.根据本发明的另一个方面,本发明还涉及一种涡轮叶片的修复方法,包括以下步骤:

13.获取待修复涡轮叶片的点云数据,对所述点云数据进行第一预处理;

14.提取所述待修复涡轮叶片截面的边界曲线,建立特征截面曲线簇,拟合所述待修复涡轮叶片的三维模型和修复后的目标模型,将所述三维模型和目标模型进行布尔运算,得到所述修复后的目标模型;

15.以所述修复后的目标模型底面为基准面,将所述修复后的目标模型除底面以外的自由面等比例放大,分割处理放大后的所述修复后的目标模型,再采用所述的镍基金属粉末进行激光增材修复;

16.所述第一预处理包括对齐处理和去噪处理。

17.所述的涡轮叶片的修复方法,能够实现涡轮叶片的精准修复,提高修复后的涡轮叶片的使用性能,降低裂纹率。

18.根据本发明的另一个方面,本发明还涉及一种修复得到的涡轮叶片。

19.所述的修复后的涡轮叶片,裂纹率降低,使用性能得到提升。

20.与现有技术相比,本发明的有益效果为:

21.(1)本发明提供的镍基金属粉末,添加了稀土和变质剂,能够显著降低杂质元素的有害作用,净化熔覆层组织,降低涡轮叶片的裂纹率,大幅提高熔覆层凝固时的形核率,改变熔覆层的结晶状态,形成较为细密的等轴晶,细化晶粒,减少熔覆层柱状晶,提高修复后涡轮叶片的使用性能。

22.(2)本发明提供的镍基金属粉末的制备方法,方法简单,易操作。

23.(3)本发明提供的涡轮叶片的修复方法,以待修复涡轮叶片的点云数据为依据,对点云数据进行对齐处理和去噪处理,建立修复后的目标模型,显著提高了拟合模型的精度,可实现损伤涡轮叶片的高效、高质量、尺寸精准的激光增材修复。激光增材修复采用镍基金属粉末,能够降低涡轮叶片的裂纹率,提升使用性能。涡轮叶片修复部位组织致密、晶粒细小、应力小,显著降低修复后涡轮叶片的裂纹率、气孔率和氧化物夹杂,显著提高修复后涡轮叶片的使用寿命。

24.(4)本发明提供的修复后的涡轮叶片,裂纹率降低,使用性能得到提升。

附图说明

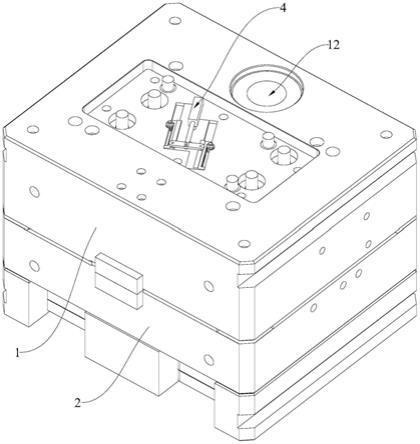

25.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为本发明提供的k435涡轮叶片修复体表层下2mm处显微组织图。

具体实施方式

27.下面将结合具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

28.本发明的一个方面,涉及一种镍基金属粉末,按重量份数计,包括以下组分:

29.金属预合金粉末98~99份、稀土0.5~2份和变质剂0.2~3份;

30.按重量份数计,所述金属预合金粉末包括:铬15~17份、钴10~11份、钨5~6份、钼2.5~3份、铝2.5~3.5份、钛4.2~5份、铌0.1~0.5份、微量元素0.15~0.25份和镍53.75~60.55份;

31.所述稀土包括钇、钪、镧、氧化钇、氧化钪和氧化镧中的至少一种。

32.其中,按重量份数计,金属预合金粉末例如可以为,但不限于98.1、98.3份、98.5份、98.7份、98.9份或99份;稀土例如可以为,但不限于0.5份、0.8份、1.0份、1.2份、1.5份、1.7份或2份;变质剂例如可以为,但不限于0.2份、0.5份、0.8份、1.1份、1.4份、1.9份、2.2份、2.6份、2.8份或3份。

33.其中,按重量份数计,铬例如可以为,但不限于15份、15.5份、16份、16.5份或17份;钴例如可以为,但不限于10份、10.2份、10.4份、10.6份、10.8份或11份;钨例如可以为,但不限于5份、5.2份、5.4份、5.6份、5.8份或6份;钼例如可以为,但不限于2.5份、2.6份、2.7份、2.8份、2.9份或3份;铝例如可以为,但不限于2.5份、2.7份、2.9份、3.1份、3.3份或3.5份;钛例如可以为,但不限于4.2份、4.4份、4.6份、4.8份或5份;铌例如可以为,但不限于0.1份、0.2份、0.3份、0.4份或0.5份;微量元素例如可以为,但不限于0.15份、0.17份、0.19份、0.21份、0.23份或0.25份;镍例如可以为,但不限于53.75份、54.75份、55.75份、56.75份、58.75或60.55份。

34.本发明提供的镍基金属粉末,添加了稀土和变质剂,能够显著降低杂质元素的有害作用,净化熔覆层组织,降低涡轮叶片的裂纹率,大幅提高熔覆层凝固时的形核率,改变熔覆层的结晶状态,细化晶粒,减少熔覆层柱状晶,提高修复后涡轮叶片的使用性能。

35.本发明在镍基金属粉末中添加钇或氧化钇,氧化钇将会高温分解,生成较高活性的钇离子,钇离子与镍基金属粉末中的杂质元素有着极强的亲和力,通过钇离子的作用将会将镍基金属粉末中的杂质元素析出并浮至激光熔覆熔池的表层,显著降低杂质元素的有害作用,净化熔覆层组织,降低裂纹率。

36.本发明在镍基金属粉末中添加复合变质剂,形成大量的异质形核核心,大幅提高熔覆层凝固时的形核率,改变熔覆层的结晶状态,形成较为细密的等轴晶,细化晶粒,减少熔覆层柱状晶,提高修复后涡轮叶片的使用性能。

37.优选地,所述变质剂包括si、na和k中的至少两种。

38.优选地,所述微量元素包括铁88~95份、镁2~4份、硼3~5份和锆3~5份。

39.其中,按重量份数计,铁例如可以为,但不限于88份、89份、90份、92份、93份、94份或95份;镁例如可以为,但不限于2份、2.5份、3份、3.5份或4份;硼例如可以为,但不限于3份、3.4份、3.6份、3.9份、4.2份、4.4份、4.8份或5份;锆例如可以为,但不限于3份、3.4份、3.6份、3.9份、4.2份、4.4份、4.8份或5份。

40.根据本发明的另一个方面,本发明还涉及一种镍基金属粉末的制备方法,包括以下步骤:

41.将各组分进行混合。

42.所述的镍基金属粉末的制备方法,方法简单,便于操作。

43.优选地,所述混合的时间为1~5h(例如1h、2h、3h、4h或5h)。

44.优选地,所述金属预合金粉末的制备方法包括以下步骤:

45.将所述金属预合金粉末的各组分混匀后进行第一熔炼,得到预合金坯;

46.将所述预合金坯进行第二熔炼,得到金属液;

47.将所述金属液保温后进行浇铸和雾化,得到所述金属预合金粉末。

48.优选地,所述第一熔炼采用真空脉冲电弧熔炼。

49.优选地,所述第一熔炼进行3~6次。

50.优选地,每次第一熔炼之间包括翻转。

51.优选地,所述第二熔炼采用真空感应熔炼。

52.优选地,所述保温的温度为1490~1600℃(例如1490℃、1520℃、1550℃、1580℃或1600℃),所述保温的时间为5~10min(例如5min、7min、9min或10min)。

53.优选地,所述浇铸得到的预合金圆棒的尺寸为为

54.优选地,所述金属预合金粉末的各组分混匀前还包括第四清洗和干燥。

55.优选地,所述雾化采用自耗惰性气体雾化法。

56.根据本发明的另一个方面,本发明还涉及一种涡轮叶片的修复方法,包括以下步骤:

57.获取待修复涡轮叶片的点云数据,对所述点云数据进行第一预处理;

58.提取所述待修复涡轮叶片截面的边界曲线,建立特征截面曲线簇,拟合所述待修复涡轮叶片的三维模型和修复后的目标模型,将所述三维模型和目标模型进行布尔运算,得到所述修复后的目标模型;

59.以所述修复后的目标模型底面为基准面,将所述修复后的目标模型除底面以外的自由面等比例放大,分割处理放大后的所述修复后的目标模型,再采用所述的镍基金属粉末进行激光增材修复;

60.所述第一预处理包括对齐处理和去噪处理。

61.本发明提供的涡轮叶片的修复方法,以待修复涡轮叶片的点云数据为依据,对点云数据进行对齐处理和去噪处理,建立修复后的目标模型,显著提高了拟合模型的精度,能够实现涡轮叶片的精准修复。激光增材修复采用镍基金属粉末对涡轮叶片的损伤部位逐层进行修复,能够降低涡轮叶片的裂纹率,提升修复后的涡轮叶片的使用性能。

62.优选地,所述获取待修复涡轮叶片的点云数据采用非接触式。

63.优选地,所述涡轮叶片包括高温合金涡轮叶片。

64.优选地,所述高温合金涡轮叶片包括k435涡轮叶片。

65.优选地,所述激光增材修复的激光功率为0.3~3.8kw(例如0.3kw、0.6kw、0.9kw、1.2kw、1.5kw、2kw、2.5kw、3kw、3.5kw或3.8kw);

66.和/或,所述激光增材修复的光斑直径为0.5~3mm(例如0.5mm、1mm、1.5mm、2mm、2.5mm或3mm);

67.和/或,所述激光增材修复的激光扫描速度为2.5~8mm/s(例如2.5mm/s、3.5mm/s、4.5mm/s、5.5mm/s、6.5mm/s、7.5mm/s或8mm/s);

68.和/或,所述激光增材修复的送粉速率为5~20g/min(例如5g/min、10g/min、15g/min或20g/min);

69.和/或,所述激光增材修复的离焦量为5~10mm(例如5mm、7mm、8mm、9mm或10mm);

70.和/或,所述激光增材修复的超声震动频率为10~30khz(例如10khz、15khz、20khz、25khz或30khz)。

71.优选地,所述对齐处理具体包括以下步骤:

72.选取所述待修复涡轮叶片的非损伤区域的任一x-y方向的截面;计算所述x-y方向的截面内点云最远两点的弦长;计算所述待修复涡轮叶片三维模型的几何中心点;

73.以所述几何中心为旋转中心点,过所述旋转中心点且以平行于x轴的直线为旋转

轴,在-0.8

°

~0.8

°

角度范围内正负旋转,使在所述x-y方向的截面内点云最远两点的弦长最短,进行点云数据相对于x轴对齐;

74.以所述几何中心为旋转中心点,以所述旋转中心点且以平行于y轴的直线为旋转轴,在-0.8

°

~0.8

°

角度范围内正负旋转,使在所述x-y方向的截面内点云最远两点的弦长最短,进行点云数据对y轴转正对齐。

75.优选地,所述去噪处理采用高斯滤波算法和/或自适应双边滤波算法。

76.本发明采用高斯滤波算法对曲率小、平滑区域的点云数据去噪;采用自适应双边滤波算法对曲率大区域的点云数据去噪。

77.优选地,所述等比例放大的比例为2%~5%(例如2%、3%、4%或5%)。

78.优选地,所述激光增材修复后还包括检测和减材加工。

79.采用无损检测方法对激光增材修复后的k435涡轮叶片进行检测,确认涡轮叶片是否存在裂纹、气孔、夹杂等缺陷。检测完好的涡轮叶片进行自适应的减材加工,使涡轮叶片的修复部位尺寸达到原设计目标尺寸,完成待修复涡轮叶片的修复。

80.优选地,所述获取待修复涡轮叶片的点云数据前还包括第二预处理。

81.优选地,所述第二预处理具体包括打磨和清洗。

82.优选地,所述清洗包括第一清洗、第二清洗和第三清洗。

83.优选地,所述第一清洗采用丙酮清洗。

84.优选地,所述第二清洗采用蒸馏水清洗。

85.优选地,所述第三清洗采用酒精擦洗。

86.经过打磨和擦洗的待修复涡轮叶片的损伤部位露出金属光泽。

87.根据本发明的另一个方面,本发明还涉及一种修复得到的涡轮叶片。

88.本发明修复得到的涡轮叶片,裂纹率降低,使用性能得到提升。

89.下面将结合具体的实施例和对比例对本发明作进一步的解释说明。

90.实施例1

91.本实施例提供的镍基金属粉末,按重量份数计,包括以下组分:

92.金属预合金粉末98份、钇0.5份、si 0.1份和na 0.1份;

93.所述金属预合金粉末包括:铬15份、钴10份、钨5份、钼2.5份、铝2.5份、钛4.2份、铌0.1份、微量元素0.15份和镍60.55份;

94.所述微量元素包括铁88份、镁2份、硼3份和锆3份。

95.实施例2

96.本实施例提供的镍基金属粉末,按重量份数计,包括以下组分:

97.金属预合金粉末99份、氧化钇2份、si 1份、na 1份和k 1份;

98.所述金属预合金粉末包括:铬17份、钴11份、钨6份、钼3份、铝3.5份、钛5份、铌0.5份、微量元素0.25份和镍53.75份;

99.所述微量元素包括铁88份、镁2份、硼3份和锆3份。

100.实施例3

101.本实施例提供的镍基金属粉末,按重量份数计,包括以下组分:

102.金属预合金粉末98.5份、钇0.5份、氧化钇0.5份、na 1份和k1份;

103.所述金属预合金粉末包括:铬16份、钴10.5份、钨5.5份、钼2.7份、铝3份、钛4.6份、

铌0.3份、微量元素0.2份和镍55.2份;

104.所述微量元素包括铁90份、镁3份、硼4份和锆4份。

105.实施例4

106.本实施例提供的涡轮叶片的修复方法,包括以下步骤:

107.(1)对待修复k435涡轮叶片的损伤部位依次进行打磨、丙酮清洗、蒸馏水清洗、酒精擦洗,使所述损伤部位露出金属光泽;

108.(2)采用非接触式方法获取待修复k435涡轮叶片点云数据,对点云数据进行对齐处理和去噪处理;

109.(3)提取待修复k435涡轮叶片截面的边界曲线,建立待修复k435涡轮叶片特征截面曲线簇,拟合出待修复k435涡轮叶片修复后的目标模型和待修复k435涡轮叶片三维模型,将待修复k435涡轮叶片修复后的目标模型和待修复k435涡轮叶片三维模型进行布尔运算,得到待修复k435涡轮叶片的修复目标模型;

110.(4)以待修复k435涡轮叶片的修复目标模型底面为基准面,将待修复k435涡轮叶片的修复目标模型其他自由面等比例放大2%~5%,然后对等比例放大后的待修复k435涡轮叶片修复目标模型进行分割处理,选用实施例1的镍基金属粉末对k435涡轮叶片的损伤部位进行逐层激光增材修复,得到k435涡轮叶片修复体;对k435涡轮叶片的损伤部位进行逐层激光增材修复时,对k435涡轮叶片施加10khz的超声振动;

111.(5)采用无损检测方法对k435涡轮叶片修复体进行检测,确认k435涡轮叶片修复体是否存在裂纹、气孔、夹杂等缺陷;

112.(6)对经步骤5检测完好的k435涡轮叶片修复体进行自适应减材加工,使k435涡轮叶片修复体的修复部位尺寸达到原设计尺寸,完成待修复k435涡轮叶片的修复。

113.实施例5

114.本实施例提供的涡轮叶片的修复方法,与实施例4相比区别仅在于:

115.逐层激光增材修复采用实施例2的镍基金属粉末,施加30khz的超声振动。

116.实施例6

117.本实施例提供的涡轮叶片的修复方法,与实施例4相比区别仅在于:

118.逐层激光增材修复采用实施例3的镍基金属粉末,施加20khz的超声振动。

119.对比例1

120.本对比例提供的涡轮叶片的修复方法,与实施例4相比区别仅在于:

121.步骤2对点云数据未进行数据预处理。

122.对比例2

123.本对比例提供的涡轮叶片的修复方法,与实施例4相比区别仅在于:

124.逐层激光增材修复采用的镍基金属粉末,不含钇,其他与实施例1均相同。

125.对比例3

126.本对比例提供的涡轮叶片的修复方法,与实施例4相比区别仅在于:

127.逐层激光增材修复采用的镍基金属粉末,不含si和na,其他与实施例1均相同。

128.实验例

129.表1为实施例4、对比例1-3的k435涡轮叶片修复体尺寸较原设计尺寸的余高、修复表层下2mm处残余应力、荧光检测和x光检测结果。修复表层下2mm处残余应力的检测按照国

标gb/t 31310-2014《金属材料残余应力测定钻孔应变法》标准进行。

130.表1 k435涡轮叶片修复体检测结果

[0131][0132]

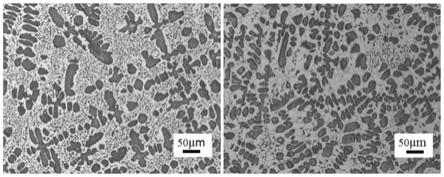

图1为实施例4、对比例3的k435涡轮叶片修复体表层下2mm处显微组织。

[0133]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。