1.本发明涉及一种扇入扇出装置的制造方法及扇入扇出装置。

背景技术:

2.已知将多芯纤维和单芯纤维连接的扇入扇出装置。

3.日本特开2015-001673号公报记载了一种扇入扇出装置的制造方法,其将单芯纤维插入至具有与所连接的多芯纤维的芯数对应的细径孔的毛细管的各个细径孔,将毛细管的一部分与所插入的单芯纤维一起进行加热而使它们熔融,使熔融的单芯纤维和毛细管延伸。

技术实现要素:

4.本发明提供一种无需加工细径孔且提高了设置单芯纤维的作业效率的扇入扇出装置的制造方法。

5.为了解决上述课题,本发明的扇入扇出装置的制造方法是使用第一保持部件和第二保持部件的扇入扇出装置的制造方法,关于所述第一保持部件和所述第二保持部件,所述第二保持部件具有比所述第一保持部件的外径大的孔,且在所述第一保持部件的外周或所述第二保持部件的所述孔的内周形成有多个槽,所述扇入扇出装置的制造方法具有:第一工序,将所述第一保持部件配置于所述第二保持部件的所述孔内,并且在所述第一保持部件与所述第二保持部件之间,分别沿所述多个槽保持多个光纤;第二工序,在所述第二保持部件的包含轴向的端部在内的一部分,将所配置的所述第一保持部件、所保持的所述多个光纤、和所述第二保持部件一体地进行加热而使它们熔融;以及第三工序,使熔融的所述一部分延伸。

6.另外,本发明的扇入扇出装置具有:多个光纤;以及保持部,其将所述多个光纤以成束的状态进行保持,所述保持部具有:粗径部;缩径部,其从所述粗径部一边缩径一边延伸;以及细径部,其从所述缩径部延伸,所述粗径部具有:第一保持部件;以及第二保持部件,其具有比所述第一保持部件的外径大的孔,在所述第一保持部件的外周或所述第二保持部件的所述孔的内周形成多个槽,所述多个光纤在所述粗径部处在所述第一保持部件与所述第二保持部件之间分别沿所述多个槽而被保持,所述细径部是所述第一保持部件和所述第二保持部件熔融而被一体化。

7.发明的效果

8.根据本发明,能够提供一种无需加工细径孔且提高了设置光纤的作业效率的扇入扇出装置的制造方法。

附图说明

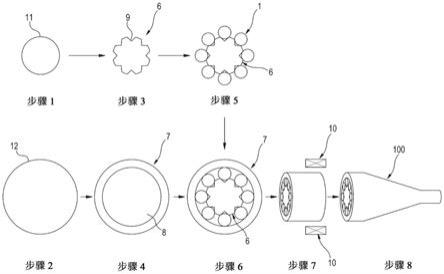

9.图1是本发明的第一实施方式涉及的扇入扇出装置的斜视图。

10.图2是图1的扇入扇出装置的粗径部的剖视图。

11.图3是图1的扇入扇出装置的制造方法的工序图。

12.图4是在图3的制造方法中变更了一部分工序的顺序的情况的工序图。

13.图5是图3的制造方法的变形例的工序图。

14.图6是图2的粗径部的变形例的剖视图。

15.图7是本发明的第二实施方式涉及的扇入扇出装置的斜视图。

16.图8是图7的扇入扇出装置的粗径部的剖视图。

17.图9是图7的扇入扇出装置的制造方法的工序图。

18.图10是在图9的制造方法中变更了一部分工序的顺序的情况的工序图。

19.图11是图9的制造方法的变形例的工序图。

具体实施方式

20.首先,列举本发明的实施方式而进行说明。本发明的一个方式涉及的扇入扇出装置的制造方法是使用第一保持部件和第二保持部件的扇入扇出装置的制造方法,关于所述第一保持部件和所述第二保持部件,所述第二保持部件具有比所述第一保持部件的外径大的孔,且在所述第一保持部件的外周或所述第二保持部件的所述孔的内周形成有多个槽,所述制造方法具有:第一工序,将所述第一保持部件配置于所述第二保持部件的所述孔内,并且在所述第一保持部件与所述第二保持部件之间,分别沿所述多个槽保持多个光纤;第二工序,在所述第二保持部件的包含轴向的端部在内的一部分,将所配置的所述第一保持部件、所保持的所述多个光纤、和所述第二保持部件一体地进行加热而使它们熔融;以及第三工序,使熔融的所述一部分延伸。

21.根据本发明的制造方法,光纤保持于第一保持部件与第二保持部件之间,因此无需在保持部件加工多个细径孔。无需将光纤插入至细径孔,且通过槽而容易地将光纤定位,因此,能够提高设置光纤的作业效率。

22.在本发明的一个方式涉及的扇入扇出装置的制造方法的第一工序中,可以在将所述多个光纤配置于所述多个槽之后,将所述第一保持部件配置于所述第二保持部件的所述孔内。或者,在第一工序中,也可以在将所述第一保持部件配置于所述第二保持部件的所述孔内之后,沿所述多个槽将所述多个光纤配置于所述第一保持部件与所述第二保持部件之间。根据本发明的制造方法,将光纤配置于第一保持部件与第二保持部件之间这样比较宽广的空间,因此与将光纤插入至细径孔的情况相比,容易配置光纤。因此,能够提高设置光纤的作业效率。

23.在本发明的一个方式涉及的扇入扇出装置的制造方法中,多个槽可以形成于所述第一保持部件的所述外周。或者,多个槽也可以形成于所述第二保持部件的所述孔的所述内周。

24.在本发明的一个方式涉及的扇入扇出装置的制造方法中,可以是第二保持部件具有第三保持部件及第四保持部件,在所述第一工序中,通过将所述第一保持部件配置于所述第三保持部件及所述第四保持部件之间而对所述多个光纤进行保持。根据本发明的制造方法,第二保持部件具有第三保持部件及第四保持部件,因此容易将第一保持部件设置于第二保持部件的内部。

25.在本发明的一个方式涉及的扇入扇出装置的制造方法中,孔的与长度方向垂直的

剖面可以为圆形。或者,孔的与长度方向垂直的剖面也可以为长方形形状。槽的与长度方向垂直的剖面为v形状。根据本发明的制造方法,槽为v形状,因此光纤在v形状的槽内的俯视观察时的两处与槽接触。在光纤配置于细径孔、半圆形状的槽的情况下,会在光纤与细径孔或槽之间产生间隙(缝隙)。与此相对,如果如本发明这样槽为v形状,则在光纤与槽之间不会产生间隙而能够使光纤与槽接触而高精度地定位。

26.本发明的一个方式涉及的扇入扇出装置具有:多个光纤;以及保持部,将所述多个光纤以成束的状态进行保持,所述保持部具有:粗径部;缩径部,其从所述粗径部一边缩径一边延伸;以及细径部,其从所述缩径部延伸,所述粗径部具有:第一保持部件;以及第二保持部件,其具有比所述第一保持部件的外径大的孔,在所述第一保持部件的外周或所述第二保持部件的所述孔的内周形成多个槽,所述多个光纤在所述粗径部处在所述第一保持部件与所述第二保持部件之间分别沿所述多个槽而被保持,所述细径部是所述第一保持部件和所述第二保持部件熔融而被一体化。根据本发明,能够提供抑制了制造成本的扇入扇出装置。

27.本发明的第一实施方式的详细内容

28.在日本特开2015-001673号公报所记载的制造方法中,需要将细径孔加工得小,需要先进的加工技术。例如,在纤维外径为125μm的情况下,细径孔的内径大约为130μm,为了加工这样的细径孔,需要精度高的穿孔技术。并且将单芯纤维向各个细径孔插入多芯纤维的芯数对应量,因此有时光纤的配置作业困难。因此,本发明提供无需加工细径孔且提高了设置单芯纤维的作业效率的扇入扇出装置的制造方法。

29.参照附图,对本发明的一个方式涉及的扇入扇出装置100及扇入扇出装置100的制造方法进行说明。此外,本发明不受上述例示限定,而是由权利要求书示出,包含与权利要求书相等的含义以及范围内的所有变更。

30.图1是本发明的一个方式涉及的扇入扇出装置100的斜视图。扇入扇出装置100具有多个光纤1和将多个光纤1以成束的状态保持的保持部2。保持部2具有粗径部3、从粗径部3一边缩径一边延伸的缩径部4、以及从缩径部4延伸的细径部5。

31.保持于粗径部3的多个光纤1构成为,分别与多个外部光纤(未图示)光学地连接。外部光纤例如为单模纤维。保持于细径部5的多个光纤1构成为,分别与外部多芯纤维m的多个芯光学地连接。扇入扇出装置100构成为,将射入至各外部光纤的光经由粗径部3、缩径部4、细径部5向外部多芯纤维m的对应的一个芯传输。同样地,扇入扇出装置100构成为,将射入至外部多芯纤维m的各芯的光经由细径部5、缩径部4、粗径部3向对应的1个外部光纤传输。

32.图2示出扇入扇出装置100的粗径部3的剖视图。粗径部3具有:带槽杆(第一保持部件)6;以及管(第二保持部件)7,其具有比带槽杆6的外径大的孔8。多个光纤1保持于带槽杆6与管7之间。粗径部3的光纤1的外径例如为125μm。此外,多个光纤1的数量在第一实施方式中为8根,但不限于8根。

33.在带槽杆6的外周,与所保持的光纤1的数量对应地形成有呈v形状的多个槽9。多个槽9的形状在第一实施方式中为v形状,但也可以为切口或半圆、矩形。多个光纤1分别沿多个槽9而被保持。

34.图3是扇入扇出装置100的制造方法的工序图。首先,准备带槽杆6的母材11(步骤

1)。母材11的材质例如为石英玻璃,具有圆柱形状。同样地,准备管7的母材12(步骤2)。母材12的材质例如为石英玻璃,具有圆柱形状。管7的母材12的大小为在管7的内部能够收容多个光纤1及带槽杆6的母材11的大小。

35.在通过步骤1准备的带槽杆6的母材11的外周,形成呈v形状的多个槽9,得到带槽杆6(步骤3)。作为槽9的加工方法,例如在切削加工中通过具有v形状的角度的切削刃将母材11的外周沿母材11的轴向进行切削。多个槽9也可以通过激光加工而形成。激光加工不需要切削刃,因此与切削加工相比加工的自由度高。在使用超短波脉冲激光的情况下,能够进行更高精度的加工。在任意的加工方法中,都是在通过切削刃或者激光形成一个槽之后,将母材11绕母材11的中心轴进行旋转,在切削刃或激光出射部之前配置接下来应形成的母材11的外周面。然后,可以由切削刃或激光形成下一个槽。槽的加工精度例如相对于槽9的间距100μm为

±

0.5μm。

36.此外,图3所示的制造方法是准备圆柱形状的母材11(步骤1)、在母材11的外周形成了多个槽9(步骤3),但也可以准备在外周预先具有多个槽的带槽杆6。

37.在通过步骤2准备的管7的母材12,形成比带槽杆6的外径大的孔8,得到管7(步骤4)。孔8的形状例如在俯视观察时为圆形。管7的中心轴和孔8的中心轴可以一致。孔8的加工方法例如可以是激光加工或通过钻头进行的穿孔。激光加工不需要钻头刃,因此与通过钻头进行的穿孔相比,加工的精度及自由度高。

38.此外,图3所示的制造方法是准备圆柱形状的母材12(步骤2),在母材12形成了孔8(步骤4),但也可以准备预先设置有比带槽杆6的外径大的孔的管7。另外,步骤2及步骤4也可以比步骤1及步骤3先进行。

39.接着,将多个光纤1配置为分别沿着在带槽杆6的外周形成的多个槽9(步骤5)。作为配置方法的一例,也可以使用挥发性液体。如果将挥发性液体附着于带槽杆6的表面或各光纤1的表面,则通过由挥发性液体的表面张力产生的自身凝集力而将光纤1临时固定于带槽杆6。由此,将各光纤1配置于带槽杆6的各槽9。挥发性液体例如为乙醇或水。此外,步骤5也可以比步骤2及步骤4先进行。

40.在将多个光纤1配置于带槽杆6的多个槽9之后,将带槽杆6与多个光纤1一起配置于管7的孔8中(步骤6)。带槽杆6的中心轴可以与管7的中心轴一致。通过将带槽杆6配置于孔8内,从而临时固定于带槽杆6的多个光纤1沿多个槽9而保持于带槽杆6与管7之间。在本发明中,多个光纤1的配置和带槽杆6向管7的孔8的插入(图3的步骤5及步骤6)为第一工序。

41.在第一工序之后,将管7的轴向的一端部与带槽杆6和多个光纤1一起配置于加热部。加热部例如为加热炉内的圆筒状炉心管10。该圆筒状炉心管10针对管7的包含一端部在内的一部分,将所配置的带槽杆6、所保持的多个光纤1、和管7一体地进行加热而使它们熔融(步骤7)。此外,加热部不限于圆筒状炉心管10,也可以是燃烧器。在本发明中,加热

‑

熔融工序(步骤7)为第二工序。

42.在第二工序之后,通过使熔融的部分延伸而形成扇入扇出装置100(步骤8)。未延伸的部分(包含带槽杆6的另一端部及管7的另一端部)、且其外径在轴向上恒定的部分为粗径部3。被延伸的部分、且其外径从粗径部3起至细径部5的范围而进行缩径的部分为缩径部4。被延伸的部分(包含带槽杆6的一端部及管7的一端部)、且从缩径部4沿轴向延伸的部分为细径部5。细径部5的外径在轴向上可以是恒定的。此外,多个光纤1经过步骤7及步骤8而

与带槽杆6和管7被一体化。因此,缩径部4处的多个槽9从粗径部3侧朝向细径部5侧而逐渐变小。细径部5处的多个槽9小而成为不会被目视到的程度,或与带槽杆6及管7被一体化而成为消失的状态。在本发明中,延伸工序(步骤8)为第三工序。

43.如以上说明的那样,在本发明涉及的扇入扇出装置100的制造方法中,多个光纤1保持于带槽杆6及管7之间,因此不需要在杆上加工多个用于保持光纤的细径孔。例如,在纤维外径为125μm等较小的情况下,作为与纤维外径相应的小孔,需要加工多个例如内径为130μm的细径孔,要求高加工技术、高精度。但是,根据本发明的制造方法,所要求的加工是槽的形成、和比带槽杆6的外径大的孔8的加工,与细径孔的加工相比容易。因此,制造方法的作业效率得到改善。

44.另外,多个光纤1在分别沿带槽杆6的多个槽9而配置(临时固定)的状态下,与带槽杆6(第一保持部件)一起集中向管7(第二保持部件)的孔配置。因此,无需将光纤插入至狭窄空间,与将一根一根光纤插入至一个一个细径孔的情况相比,光纤的设置作业的效率得到改善。

45.由于多个槽9形成于带槽杆6的外周,因此能够将多个光纤1相对于带槽杆6(第一保持部件)高精度地进行定位。并且,与对用于保持光纤的细径孔进行加工的情况相比,不需要先进的加工技术。

46.由于孔8的形状为圆形,因此能够制造多个芯以圆环状配置的与外部多芯纤维m对应的扇入扇出装置100。

47.由于各槽9具有v形状,因此,在俯视观察时各光纤1与对应的槽9内的两处接触。在光纤配置于细径孔、半圆形状的槽的情况下,会在光纤与细径孔或槽之间产生间隙(缝隙)。与此相对,如果如第一实施方式那样槽9为v形状,则在光纤1与槽9之间不会产生间隙而能够使光纤1与槽9接触而高精度地进行定位。

48.此外,在图3中,示出了在将多个光纤1配置于带槽杆6的多个槽9(步骤5)之后,将带槽杆6与多个光纤1一起向管7的孔8配置(步骤6)的例子,但并不限定于该顺序。图4是在图3的制造方法中变更了一部分工序的顺序的情况的工序图。图4的制造方法相对于图3的制造方法而步骤5及步骤6的顺序是相反的。图4的步骤1~4、步骤7及步骤8与图3相同。在图4中,对与图3所例示的结构实质上相同或对应的要素标注相同的参考标号,省略重复的说明。

49.如图4所示,在形成了多个槽9之后(步骤3)、且形成了孔8之后(步骤4),将带槽杆6向管7的孔8配置(步骤6)。即,在图4中,在将带槽杆6向管7的孔8配置(步骤6)之后,将各光纤1配置于带槽杆6与管7之间(步骤5)。

50.根据图4所描述的实施方式,将多个光纤1向带槽杆6与管7之间这样与细径孔相比较宽广的空间插入。因此,与将光纤插入至细径孔的情况相比,光纤的设置作业的效率得到改善。

51.第一实施方式的第一变形例

52.另外,图3及图4的实施方式是在具有圆柱形状的母材12形成孔8而得到管7,但并不限定于此。管7可以是被分割为多个的部件。图5是扇入扇出装置100的制造方法的变形例的工序图。图5的步骤1~3、步骤5、步骤7及步骤8与图3相同。在图5的说明中,对与图3所例示的结构实质上相同或对应的要素标注相同的参考标号,省略重复的说明。

53.在第一实施方式的第一变形例中,在通过步骤2准备的管7的母材12形成孔8,并且管7被分割为第一半分割体(第三保持部件)71和第二半分割体(第四保持部件)72(步骤4’)。

54.在将多个光纤1配置于带槽杆6的多个槽9(步骤5)之后,将带槽杆6和多个光纤1一起配置于第一半分割体71与第二半分割体72之间(步骤6’)。具体而言,在多个光纤1分别沿多个槽9而配置于带槽杆6的状态下,带槽杆6配置于第一半分割体71或第二半分割体72中的一个。然后,第一半分割体71或第二半分割体72中的另一个以与第一半分割体71或第二半分割体72中的一个组合的方式配置。带槽杆6由第一半分割体71及第二半分割体72夹着,因此多个光纤1与带槽杆6被第一半分割体71及第二半分割体72保持。

55.如上所述,在第一实施方式的第一变形例中,管7(第二保持部件)被分割为第一半分割体71(第三保持部件)及第二半分割体72(第四保持部件),因此,容易将带槽杆6及多个光纤1配置于作为管7的第一半分割体71及第二半分割体72之间。因此,制造方法的作业效率得到改善。

56.此外,图5示出将管7分割为2个部分的例子,但管7也可以以大于或等于2的数量进行分割。另外,图5示出通过对管7进行分割而准备第一半分割体71及第二半分割体72的例子,但并不限定于分割。也可以预先准备以能够将带槽杆6及多个光纤1夹着的方式构成的第一半分割体71及第二半分割体72。

57.第一实施方式的第二变形例

58.在图2至图5中,示出了多个槽9形成于带槽杆6的外周的例子,但多个槽9的位置并不限定于带槽杆6的外周。图6示出作为第一实施方式的第二变形例的粗径部3’的剖视图。多个槽9’可以形成于管7的孔8的内周。在图6中,对与图2所例示的结构实质上相同或对应的要素标注相同的参考标号,省略重复的说明。具有多个槽9’的扇入扇出装置的制造方法的工序与图3至图5相同,因此省略说明。

59.根据第一实施方式的第二变形例,由于多个槽9’形成于管7的孔8的内周,因此能够将多个光纤1相对于管7高精度地进行定位。并且,与对用于保持光纤的细径孔进行加工的情况相比,不需要先进的加工技术。

60.本发明的第二实施方式的详细内容

61.图7是本发明的第二实施方式涉及的扇入扇出装置101的斜视图。在图7中,对与图1所例示的结构实质上相同或对应的要素标注相同的参考标号,省略重复的说明。扇入扇出装置101具有多个光纤1、和将多个光纤1以成束的状态保持的保持部21。保持部21具有粗径部31、从粗径部31一边缩径一边延伸的缩径部41、以及从缩径部41延伸的细径部51。

62.图8示出扇入扇出装置101的粗径部31的剖视图。粗径部31具有:带槽杆(第一保持部件)16,其与长度方向正交的剖面具有长方形形状;以及管(第二保持部件)17,其具有能够收容带槽杆16及多个光纤1的孔18。多个光纤1保持于带槽杆16与管17之间。粗径部31处的光纤1的外径例如为125μm。在带槽杆16的长边,与所保持的光纤1的数量相应地形成有呈v形状的多个槽19。

63.接着,对扇入扇出装置101的制造方法进行说明。图9是扇入扇出装置101的制造方法的工序图。在图9中,对与图3所例示的结构实质上相同或对应的要素标注相同的参考标号,省略重复的说明。

64.如图9所示,准备带槽杆16的母材13(步骤11)。母材13的材质例如为石英玻璃,具有长方体形状。同样地,准备管17的母材14(步骤12)。母材14的材质例如为石英玻璃,具有圆柱形状。管17的母材14的大小为在管17的内部能够收容多个光纤1及带槽杆16的大小。

65.在通过步骤11准备的带槽杆16的母材13中,在俯视观察时母材13的与长边(外周的一部分)对应的一面形成呈v形状的多个槽19,得到带槽杆16(步骤13)。多个槽19可以通过切削加工、激光加工而形成。

66.在通过步骤12准备的管17的母材14,形成能够收容带槽杆16及多个光纤1的孔18,得到管17(步骤14)。孔18的形状例如在俯视观察时为长方形形状。孔18的长边比带槽杆16的长边(外径的一例)稍长,孔18的短边比1个光纤1的直径及带槽杆16的短边长。管17的中心轴和孔18的长边的中央且短边的中央可以一致。孔18的加工方法例如可以是激光加工或通过钻头进行的穿孔。

67.接着,将多个光纤1配置为分别沿着在带槽杆16的长边形成的多个槽19(步骤15)。作为配置方法的一例,也可以与第一实施方式同样地使用挥发性液体。

68.在将多个光纤1配置于带槽杆16的多个槽19之后,将带槽杆16与多个光纤1一起配置于管17的孔18(步骤16)。通过将带槽杆16配置于孔18内,从而配置于带槽杆16的多个光纤1沿多个槽19而保持于带槽杆16与管17之间。在本发明中,多个光纤1的配置和带槽杆16向管17的孔18的插入(图9的步骤15及步骤16)为第一工序。

69.在第一工序之后,将管17的轴向的一端部与带槽杆16和多个光纤1一起配置于作为加热部的圆筒状炉心管10。该圆筒状炉心管10针对管17的包含一端部在内的一部分,将所配置的带槽杆16、所保持的多个光纤1、和管17一体地进行加热而使它们熔融(步骤17)。在本发明中,加热

‑

熔融工序(步骤17)为第二工序。

70.在第二工序之后,通过使熔融的部分延伸而形成扇入扇出装置101(步骤18)。在本发明中,延伸工序(步骤18)为第三工序。

71.如上所述,在第二实施方式涉及的扇入扇出装置101的制造方法中,由于孔18的形状为长方形形状,因此能够制造将多个芯沿一个方向并设的与外部多芯纤维m对应的扇入扇出装置101。

72.此外,图9示出在将多个光纤1配置于带槽杆16的多个槽19(步骤15)之后,将带槽杆16与多个光纤1一起向管17的孔18配置(步骤16)的例子,但第二实施方式并不限定于该顺序。图10是在图9的制造方法中变更了一部分工序的顺序的情况的工序图。图10的制造方法相对于图9的制造方法而步骤15及步骤16的顺序是相反的。图10的步骤11~14、步骤17及步骤18与图9相同。在图10中,对与图9所例示的结构实质上相同或对应的要素标注相同的参考标号,省略重复的说明。

73.如图10所示,在形成了多个槽19之后(步骤13)、且形成了孔18之后(步骤14),将带槽杆16向管17的孔18配置(步骤16)。即,在图10中,在将带槽杆16向管17的孔18配置(步骤16)之后,将各光纤1配置于带槽杆16与管17之间(步骤15)。

74.根据第二实施方式,将多个光纤1向带槽杆16和管17之间这样与细径孔相比较宽广的空间插入。因此,与将光纤插入至细径孔的情况相比,光纤的设置作业的效率得到改善。

75.第二实施方式的变形例

76.管17可以是被分割为多个的部件。图11是扇入扇出装置101的制造方法的变形例的工序图。图11的步骤11~13、步骤15、步骤17及步骤18与图9相同。在图11的说明中,对与图9所例示的结构实质上相同或对应的要素标注相同的参考标号,省略重复的说明。

77.如图11所示,在通过步骤12准备的管17形成孔18,并且管17被分割为第一半分割体(第三保持部件)73和第二半分割体(第四保持部件)74(步骤14’)。

78.在将多个光纤1配置于带槽杆16的多个槽19(步骤15)之后,将带槽杆16和多个光纤1一起配置于第一半分割体73与第二半分割体74之间(步骤16’)。具体而言,将多个光纤1在分别沿多个槽19而配置于带槽杆16的状态下配置于第一半分割体73或第二半分割体74中的一个,然后配置第一半分割体73或第二半分割体74中的另一个。带槽杆16由第一半分割体73及第二半分割体74夹着,因此,多个光纤1和带槽杆16被第一半分割体73及第二半分割体74保持。

79.如上所述,在第二实施方式的变形例中,管17被分割为第一半分割体73及第二半分割体74,因此,容易将带槽杆16及多个光纤1配置于作为管17的第一半分割体73及第二半分割体74之间。因此,制造方法的作业效率得到改善。

80.此外,多个槽19的位置不限定于带槽杆16的长边。多个槽19可以形成于管17的孔18的内表面。

81.以上,详细且参照特定的实施方式对本发明进行了说明,但对于本领域的技术人员而言,显然可以在不脱离本发明的精神和范围的前提下进行各种变更或修正。另外,上述说明的构成部件的数量、位置、形状等并不限定于上述实施方式,为了实施本发明,能够变更为适合的数量、位置、形状等。

82.标号的说明

83.1:光纤

84.2、21:保持部

85.3、3’、31:粗径部

86.4、41:缩径部

87.5、51:细径部

88.6、16:带槽杆(第一保持部件)

89.7、17:管(第二保持部件)

90.8、18:孔

91.9、9’、19:槽

92.10:圆筒状炉心管(加热部)

93.71、73:第一半分割体(第三保持部件)

94.72、74:第二半分割体(第四保持部件)

95.100、101:扇入扇出装置

96.m:外部多芯纤维

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。