1.本发明属于软包锂离子动力电池模组设计和制造领域,尤其是涉及一种软包锂离子动力电池模组结构。

背景技术:

2.随着新能源行业的不断发展,新能源车对电池的导热设计有了更高要求,良好的导热性意味着对电池进行加热或降温可以更迅速更高效,可大幅节省能源,延长电池寿命,也为客户节省更多时间,同时也可以给产品热安全带来好处。锂离子电池在新能源车上充放电使用过程中,会逐渐发生厚度膨胀,如果电池上下在模组内受束缚力差异较大,则极片容易在行驶过程中因振动而发生错位,当错位到负极片不能完全包住正极片时,充电时容易在负极片边缘产生危险的析锂现象,个别情况下会发生起火。

3.目前软包锂离子动力电池组装成模组时,结构上是两个电芯组装成一个block单元,然后进行6个block堆叠,汇流铜排安装和焊接,绝缘膜粘贴,端板和外壳安装及焊接。现有软包锂离子动力电池模组结构是将单个的锂离子电池进行并联装入block框架,每个block框架内装2个电池(电池的正负端子从两端引出),6个block框架按一定顺序堆叠,将汇流铜排安装到模组两端,电连接激光焊接后,在堆叠的电池外部贴绝缘磨,然后将金属外壳焊接在两端的金属固定件上。在模组里电池为立放,在现在的结构里,模组框架为倒u型,即模组底部为开口,焊接位置为金属固定件两侧。

4.现有结构的缺点在于模组底部绝缘膜直接接触加热片,绝缘膜与电池靠双面胶固定接触,导热性较差,同时电芯随着循环次数增加会发生厚度膨胀,模组宽度方向上的束缚力在模组顶端和底端差异过大,不利于模组宽度膨胀的抑制,容易出现电池膨胀过程中上下受力不均从而导致电池寿命缩短或安全性降低。

技术实现要素:

5.有鉴于此,本发明旨在提出一种软包锂离子动力电池模组结构,以解决目前模组底部导热性差、模组上下在宽度方向上束缚力不均导致的电池寿命降低的问题。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.一种软包锂离子动力电池模组结构,包括模组主体,模组主体上方依次安装绝缘盖和模组框架,模组主体底部依次安装绝缘膜和底板,绝缘膜为镂空结构,底板为u型板。

8.进一步的,所述模组主体包括电芯单元及其两侧自内之外依次安装模组绝缘件、模组端板和模组固定件。

9.进一步的,所述绝缘膜横截面为u型结构,槽内为镂空结构。

10.进一步的,所述绝缘膜的镂空位置与模组主体的block边缘位置对应,镂空共27处,中间5排,每排3条,尺寸为4mm*50mm,两侧2排,每排6条,尺寸为4mm*15mm,安装时底部绝缘膜依靠多条双面胶粘在block框架外。

11.进一步的,所述底板竖起的两边与底板中间位置的夹角不小于85

°

。

12.相对于现有技术,本发明所述的软包锂离子动力电池模组结构具有以下优势:

13.(1)本发明所述的软包锂离子动力电池模组结构,将模组底部绝缘膜进行镂空设计,利于导热胶的进入,将双组份导热胶设计到模组底部填充,可大幅度改善模组底部导热性;设计u型底板固定使用到该结构中,可解决电池使用过程中因厚度膨胀上下受力差异大导致的寿命缩短和安全问题。

14.(2)本发明所述的软包锂离子动力电池模组结构,经实际测试和应用,可极大改善产品的导热性,电池寿命也有约10%的寿命延长。

附图说明

15.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

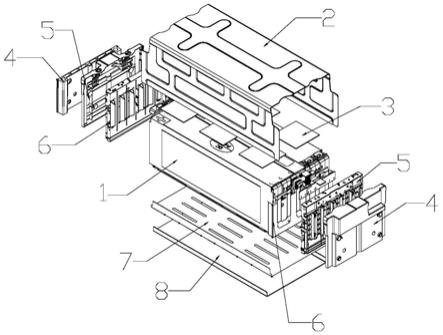

16.图1为本发明实施例所述的软包锂离子动力电池模组结构的示意图;

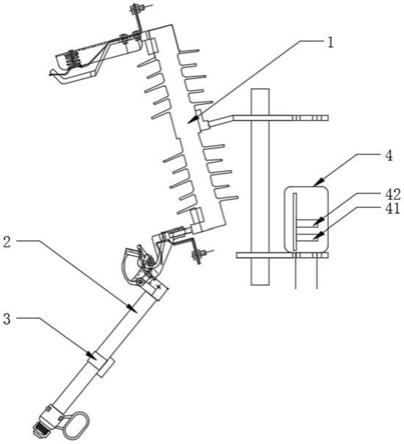

17.图2为本发明实施例所述的绝缘膜的示意图;

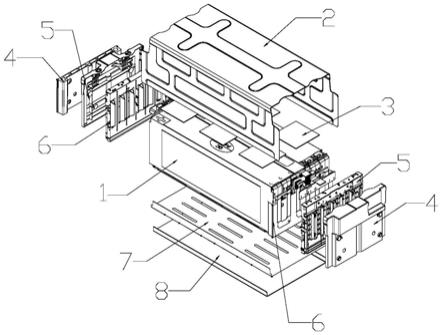

18.图3为本发明实施例所述的底板的示意图;

19.图4为本发明实施例所述的现有正常模组热阻数据;

20.图5为本发明实施例所述的本方案验证模组阻热数据;

21.图6为本发明实施例所述的循环容量保持率对比图。

22.附图标记说明:

[0023]1‑

电芯单元;2

‑

模组框架;3

‑

绝缘盖;4

‑

模组固定件;5

‑

模组端板;6

‑

模组绝缘件;7

‑

绝缘膜;8

‑

底板。

具体实施方式

[0024]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0025]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0026]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

[0027]

下面将参考附图并结合实施例来详细说明本发明。

[0028]

一种软包锂离子动力电池模组结构,如图1至图3所示,包括模组主体,模组主体上

方依次安装绝缘盖3和模组框架2,模组主体底部依次安装绝缘膜7和底板8,绝缘膜7为镂空结构,底板8为u型板。

[0029]

本方案将模组底部绝缘膜7进行镂空设计,利于导热胶的进入,将双组份导热胶设计到模组底部填充,可大幅度改善模组底部导热性;设计u型底板8固定使用到该结构中,可解决电池使用过程中因厚度膨胀上下受力差异大导致的寿命缩短和安全问题。

[0030]

模组主体包括电芯单元1及其两侧自内之外依次安装模组绝缘件6、模组端板5和模组固定件4。

[0031]

模组固定件4的材质为金属。

[0032]

模组端板5的材质为塑料。

[0033]

在一个实施例中,绝缘膜7横截面为u型结构,槽内为镂空结构。具体的,镂空位置与模组主体的block边缘位置对应,镂空共27处,中间5排,每排3条,尺寸为4mm*50mm,两侧2排,每排6条,尺寸为4mm*15mm,安装时底部绝缘膜依靠多条双面胶粘在block框架外。模组主体底部绝缘膜7进行镂空设计,利于导热胶的进入。

[0034]

软包锂离子动力电池模组结构的模组灌胶和底板安装的过程为:将双组份胶水按比例(根据电芯的具体要求设定)通过ab胶混合管进行混合打出,洒到倒置的模组主体底部,通过底部绝缘膜7的镂空位置进到block框架与电芯单元1缝隙,填充入固定量的混合导热胶后,将内部两侧粘有金属固定胶的u型底板8扣在模组主体底部,该u型底板8竖起的两边与底板8中间位置成85

°

角,u型底板7的两侧作用是将模组底部框架固定,在内部电池循环膨胀过程中保持束缚力。底板8安装固定后的模组主体正面朝上,常温放置8

‑

12h,实现导热胶的固化和内部粘接,固化后该产品便可进行相关测试和装车使用。

[0035]

一种软包锂离子动力电池模组结构的相关数据:

[0036]

(1)导热性改善实测验证数据:模组按固定要求在固定位置布9个温度采样线,用记录仪进行温度采集,模组底部贴好导热垫及加热膜,再把模组整体用保温棉包裹好,放入温箱,温箱设置为

‑

20℃,加热膜接好电源,电源设置为恒功率输出,当记录仪所有采集点温度在

‑

20℃

±

2℃且温差≤2℃,开启加热同时记录仪开始记录数据,当温度采集点最低温度达到20℃以上停止加热,且停止记录数据,具体数据如图4和图5所示。

[0037]

从图4和图5的数据可以看出,停止加热时,原方案模组加热位置温度为48℃,本发明方案加热位置为36℃,也就是说热量更快的传导进了模组内部,导热性提升明显。

[0038]

(2)抑制电池厚度膨胀和性能改善数据:

[0039]

如图6所示,对比相同批次模组,现有技术与本发明方案同时进行加速循环,模组宽度在500周循环处对比发现,本发明方案的模组宽度比原方案宽度低3mm,原方案电池已发生膨胀;另外从图6循环容量保持率对比看,本发明方案做的模组寿命较原模组设计有了显著提高,80%容量剩余时,循环寿命可提高约20%,作用明显。

[0040]

本方案镂空形状的模组底部绝缘膜,以利于双组份导热胶流入模组表面便于将热量导入和导出,通过加入固定量的导热胶实现模组底部的导热性提高,同时设计了u型底板用于固定模组框架底部,增加模组框架对模组内部的膨胀束缚。

[0041]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。