1.本技术涉及工件磨削技术领域,具体涉及一种磨削装置。

背景技术:

2.现有技术中通常采用单只修刀笔对3d砂轮进行仿形圆弧轮廓修砂,修砂完成之3d砂轮对工件进行磨削。但是,现有技术的单只修刀笔为水平角度安装,受圆弧轮廓夹角的影响,修刀笔在修砂时会与砂轮产生干涉。

技术实现要素:

3.鉴于以上内容,有必要提出一种磨削装置,以解决上述问题。

4.本技术一实施例提供一种磨削装置,用于磨削工件,以在所述工件的第一表面与外侧面的连接处形成第一轮廓,在所述工件的第二表面与外侧面的连接处形成第二轮廓,所述第一表面与所述第二表面相对设置,所述外侧面连接于所述第一表面与所述第二表面之间,所述磨削装置包括:

5.机架;

6.第一磨削件,设于所述机架且沿第一方向凸伸于所述机架,用于磨削工件的第一表面与外侧面的连接处,以形成所述第一轮廓;

7.第二磨削件,设于所述机架且沿第二方向凸伸于所述机架,用于磨削工件的第二表面与外侧面的连接处,以形成所述第二轮廓;

8.所述第一磨削件沿第三方向与所述第二磨削件在所述机架上错位设置,所述第一方向、所述第二方向与所述第三方向为互不相同的方向。

9.在一些实施例中,所述磨削装置进一步包括:

10.第三磨削件,设于所述机架且沿第四方向凸伸于所述机架,用于磨削工件的第一表面与外侧面的连接处、以及第二表面与外侧面的连接处,以形成第一初始轮廓及第二初始轮廓,所述第一初始轮廓被所述第一磨削件磨削形成第一轮廓,所述第二初始轮廓被所述第二磨削件磨削形成第二轮廓,所述第四方向与所述第三方向、所述第一方向及所述第二方向为互不相同的方向;

11.所述第三磨削件、所述第一磨削件与所述第二磨削件,沿所述第三方向在所述机架上错位设置。

12.在一些实施例中,所述第三磨削件还用于磨削工件的外侧面,以形成初始面;

13.所述磨削装置进一步包括:

14.第四磨削件,设于所述机架且沿所述第四方向凸伸于所述机架,用于磨削工件的初始面,以形成精修面;

15.所述第四磨削件、所述第一磨削件、所述第二磨削件,沿所述第三方向与所述第三磨削件在所述机架上错位设置。

16.在一些实施例中,所述机架上设有第一平面、第二平面、第三平面及第四平面,所

述第一磨削件设于所述第一平面,所述第二磨削件设于所述第二平面,所述第三磨削件设于所述第三平面,所述第四磨削件设于所述第四平面。

17.在一些实施例中,所述磨削装置进一步包括:

18.第一固定件,设于所述第一平面,所述第一磨削件设于所述第一平面与所述第一固定件之间,或所述第一磨削件设于所述第一固定件;

19.第二固定件,设于所述第二平面,所述第二磨削件设于所述第二平面与所述第二固定件之间,或所述第二磨削件设于所述第二固定件;

20.第三固定件,设于所述第三平面,所述第三磨削件设于所述第三平面与所述第三固定件之间,或所述第三磨削件设于所述第三固定件;

21.第四固定件,设于所述第四平面,所述第四磨削件设于所述第四平面与所述第四固定件之间,或所述第四磨削件设于所述第四固定件。

22.在一些实施例中,所述第一平面、所述第二平面、所述第三平面及所述第四平面上均设有避让槽,所述第一磨削件、所述第二磨削件、所述第三磨削件及所述第四磨削件均设于相应地所述避让槽内。

23.在一些实施例中,所述第一固定件、所述第二固定件、所述第三固定件及所述第四固定件靠近所述机架的一面均设有卡接槽,所述第一磨削件、所述第二磨削件、所述第三磨削件及所述第四磨削件均设于相应地所述避让槽与所述卡接槽所围合的区域内。

24.在一些实施例中,沿第五方向,所述第一磨削件凸伸于所述机架的一端、所述第二磨削件凸伸于所述机架的一端、所述第三磨削件凸伸于所述机架的一端及所述第四磨削件凸伸于所述机架的一端彼此之间具有高度差,所述第五方向、所述第三方向与所述第四方向相互垂直。

25.在一些实施例中,所述第一方向相对于所述第三方向与所述第四方向所形成的平面的夹角范围为30

°

~70

°

,所述第二方向相对于所述第三方向与所述第四方向所形成的平面的夹角范围为

‑

70

°

~

‑

30

°

。

26.在一些实施例中,所述磨削装置进一步包括:工作台,所述机架设于所述工作台上。

27.上述磨削装置通过将第一磨削件和第二磨削件沿不同方向凸伸于机架,且在机架上错位设置,第一磨削件和第二磨削件与待磨削的工件之间均具有一定角度,第一磨削件和第二磨削件分别沿不同方向对工件进行磨削,避免了第一磨削件和第二磨削件在磨削时与工件产生干涉。

附图说明

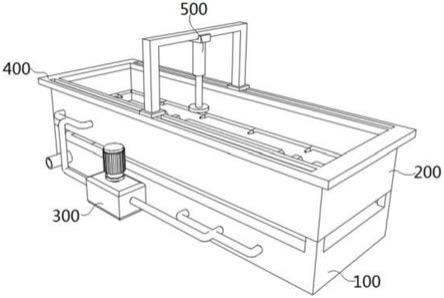

28.图1是本技术一实施例提出的磨削装置的使用状态示意图。

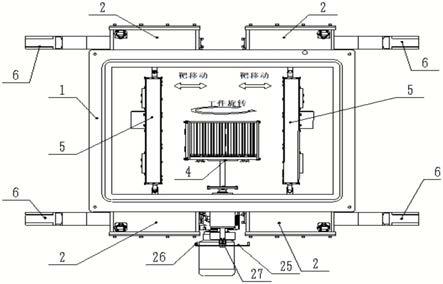

29.图2是本技术一实施例提出的磨削装置的分解结构示意图。

30.主要元件符号说明

31.磨削装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

32.机架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

33.第一平面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

34.第二平面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

可以包括第一特征和第二特征直接接触,也可以包括第一特征和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

58.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。

59.图1展示了本技术一实施例提出的磨削装置100的使用状态示意图,图1中可见,磨削装置100用于磨削工件200,以在工件200上形成第一轮廓240和第二轮廓250。

60.工件200包括相对设置的第一表面210和第二表面220,以及连接于第一表面210与第二表面220之间的外侧面230。磨削装置100磨削工件200时,在第一表面210与外侧面230的连接处磨削形成第一轮廓240,在第二表面220与外侧面230的连接处磨削形成第二轮廓250。

61.需要说明的是,磨削装置100磨削工件200时,工件200在外部设备(图未示)的驱动下可在预设范围内运动,以使得工件200相对磨削装置100转动,工件200在转动的过程中与磨削装置100发生磨削过程,从而使得磨削装置100对工件200进行磨削。其中,磨削装置100在磨削过程中不发生运动。

62.磨削装置100至少包括机架10、第一磨削件20和第二磨削件30。

63.机架10大致为板状,用于安装第一磨削件20和第二磨削件30。

64.第一磨削件20可采用精修用修刀笔,第一磨削件20设于机架10且沿第一方向凸伸于机架10,第一磨削件20用于磨削工件200的第一表面210与外侧面230的连接处,以形成第一轮廓240。

65.可以理解地,在其他的实施例中,第一磨削件20还可以为其他用于精修的修磨工具。

66.第二磨削件30可采用精修用修刀笔,第二磨削件30设于机架10且沿第二方向凸伸于机架10,第二磨削件30用于磨削工件200的第二表面220与外侧面230的连接处,以形成第二轮廓250。

67.可以理解地,在其他的实施例,第二磨削件30还可以为其他用于精修的修磨工具。

68.沿第三方向,第一磨削件20与第二磨削件30在机架10上错位设置,通过错位设置,避免第一磨削件20和第二磨削件30中的一者与工件200磨削时,第一磨削件20与第二磨削件30中的另一者与工件200发生干涉。

69.其中,第三方向为图1中所示x轴,第一方向、第二方向与第三方向均为互不相同的方向。

70.本实施例中,磨削装置100还包括第三磨削件40,第三磨削件40可采用开粗仿形用修刀笔,第三磨削件40设于机架10且沿第四方向凸伸于机架10,第三磨削件40用于磨削工件200的第一表面210与外侧面230的连接处、以及第二表面220与外侧面230的连接处,以分

别形成第一初始轮廓及第二初始轮廓,第一初始轮廓被第一磨削件20磨削形成第一轮廓240,第二初始轮廓被第二磨削件30磨削形成第二轮廓250。其中,第四方向与第三方向、第一方向及第二方向均为互不相同的方向,第四方向为图1中所示y轴,第四方向与第三方向相互垂直。

71.可以理解地,在其他的实施例中,第三磨削件40还可以为其他能够粗开轮廓的修磨工具。

72.第三磨削件40用于在第一表面210与外侧面230的连接处、以及第二表面220与外侧面230的连接处粗开第一初始轮廓与第二初始轮廓,然后再通过第一磨削件20和第二磨削件30分别对第一初始轮廓与第二初始轮廓进行精修,避免第一磨削件20或第二磨削件30直接对工件200进行磨削而损坏第一磨削件20和第二磨削件30。

73.沿第三方向,第三磨削件40、第一磨削件20与第二磨削件30在机架10上错位设置,通过错位设置,避免第一磨削件20、第二磨削件30和第三磨削件40中的一者与工件200磨削时,第一磨削件20、第二磨削件30和第三磨削件40中的剩余多者与工件200发生干涉。

74.本实施例中,第三磨削件40还用于磨削工件200的外侧面230,以使工件200的外侧面230形成为初始面。相应地,磨削装置100还包括第四磨削件50,第四磨削件50可采用精修直边用修刀笔,第四磨削件50设于机架10且沿第四方向凸伸于机架10,第四磨削件50用于磨削工件200的初始面,以使初始面形成为精修面。

75.可以理解地,在其他的实施例中,第四磨削件50还可以为其他能够精修表面的修磨工具。

76.第三磨削件40对工件200的外侧面230进行粗开,然后再通过第四磨削件50对粗开后的外侧面230进行精修,以形成精修面,避免第四磨削件50直接对工件200的外侧面230进行精修而损坏第四磨削件50。

77.沿第三方向,第四磨削件50、第一磨削件20、第二磨削件30与第三磨削件40在机架10上错位设置,通过错位设置,避免第一磨削件20、第二磨削件30、第三磨削件40和第四磨削件50中的一者与工件200磨削时,第一磨削件20、第二磨削件30、第三磨削件40和第四磨削件50中的剩余多者与工件200发生干涉。

78.本实施例中,沿第五方向,第一磨削件20凸伸于机架10的一端、第二磨削件30凸伸于机架10的一端、第三磨削件40凸伸于机架10的一端及第四磨削件50凸伸于机架10的一端彼此之间具有高度差,第五方向为图1中所示z轴,第五方向、第三方向与第四方向相互垂直。

79.第一磨削件20、第二磨削件30、第三磨削件40及第四磨削件50沿第五方向具有高度差,避免第一磨削件20、第二磨削件30、第三磨削件40和第四磨削件50中的一者与工件200磨削时,第一磨削件20、第二磨削件30、第三磨削件40和第四磨削件50中的剩余多者因工件200具有一定的厚度而与工件200发生干涉。

80.本实施例中,第一磨削件20相对于第三方向与第四方向所形成的平面的夹角范围为30

°

~70

°

,第二磨削件30相对于第三方向与第四方向所形成的平面的夹角范围为

‑

70

°

~

‑

30

°

。

81.需要说明的是,上述角度范围的正负仅表示第一方向与第二方向分别位于第三方向与第四方向所形成的平面的两侧。

82.本实施例中,第一磨削件20的角度可采用40

°

,第二磨削件30的角度可采用

‑

60

°

。

83.本实施例中,磨削装置100还包括工作台70,机架10背离第一磨削件20、第二磨削件30、第三磨削件40及第四磨削件50的一端设于工作台70上,工作台70可相应地设于其他外部设备或外部平台上。

84.图2展示了本技术一实施例提出的磨削装置100的分解结构示意图,图2中可见,机架10上设有第一平面11、第二平面12、第三平面13及第四平面14。相应地,第一磨削件20设于第一平面11上,以使第一磨削件20沿第一方向设置;第二磨削件30设于第二平面12上,以使第二磨削件30沿第二方向设置;第三磨削件40设于第三平面13上,以使第三磨削件40沿第三方向设置;第四磨削件50设于第四平面14上,以使第四磨削件50沿第四方向设置。通过第一平面11、第二平面12、第三平面13及第四平面14,有利于沿固定方向设置第一磨削件20、第二磨削件30、第三磨削件40及第四磨削件50。

85.本实施例中,磨削装置100还包括第一固定件22、第二固定件32、第三固定件42和第四固定件52,相应地,第一固定件22设于第一平面11,第二固定件32设于第二平面12,第三固定件42设于第三平面13,第四固定件52设于第四平面14。

86.第一磨削件20通过第一固定件22设于机架10上,即第一磨削件20可设于第一平面11与第一固定件22之间,通过第一固定件22将第一磨削件20固定于第一平面11上;第一磨削件20还可以设于第一固定件22上,再将第一固定件22设于机架10上。

87.第二磨削件30通过第二固定件32设于机架10上,即第二磨削件30可设于第二平面12与第二固定件32之间,通过第二固定件32将第二磨削件30固定于第二平面12上;第二磨削件30还可以设于第二固定件32上,再将第二固定件32设于机架10上。

88.第三磨削件40通过第三固定件42设于机架10上,即第三磨削件40可设于第三平面13与第三固定件42之间,通过第三固定件42将第三磨削件40固定于第三平面13上;第三磨削件40还可以设于第三固定件42上,再将第三固定件42设于机架10上。

89.第四磨削件50通过第四固定件52设于机架10上,即第四磨削件50可设于第四平面14与第四固定件52之间,通过第四固定件52将第四磨削件50固定于第四平面14上;第四磨削件50还可以设于第四固定件52上,再将第四固定件52设于机架10上。

90.本实施例中,第一平面11、第二平面12、第三平面13及第四平面14上均设有与各磨削件相适配的避让槽15,第一固定件22、第二固定件32、第三固定件42及第四固定件52靠近机架10的一面均设有与各磨削件相适配的卡接槽60。第一磨削件20、第二磨削件30、第三磨削件40及第四磨削件50均设于相应地避让槽15与卡接槽60所围合的区域内,从而将磨削件固定于机架10。

91.上述实施例及附图展示了本技术所提供磨削装置100的多种实施方式及扩展可能性,通过上述方案,第一磨削件20、第二磨削件30、第三磨削件40及第四磨削件50分别沿不同的方向对工件200进行磨削,避免各磨削件在磨削工件200时与工件200产生干涉。

92.本实施例的实施过程为:通过外部设备驱动工件200运动,使工件200的第一表面210与外侧面230的连接处与第三磨削件40相对应;通过第三磨削件40对工件200的第一表面210与外侧面230的连接处进行粗开,以形成第一初始轮廓;继续驱动工件200运动,使工件200的第一初始轮廓与第一磨削件20相对应;通过第一磨削件20对工件200的第一初始轮廓进行精修,以形成第一轮廓240;继续驱动工件200运动,使工件200的第二表面220与外侧

面230的连接处与第三磨削件40相对应;通过第三磨削件40对工件200的第二表面220与外侧面230的连接处进行粗开,以形成第二初始轮廓;继续驱动工件200运动,使工件200的第二初始轮廓与第二磨削件30相对应;通过第二磨削件30对工件200的第二初始轮廓进行精修,以形成第二轮廓250。

93.需要说明的是,本实施例的实施过程中,可以先通过第三磨削件40磨削出第一初始轮廓和第二初始轮廓后,在通过第一磨削件20和第二磨削件30分别对第一初始轮廓和第二初始轮廓进行精修,第一轮廓240和第二轮廓250的磨削顺序不做限定。

94.本实施例的实施过程还包括:通过外部设备驱动工件200运动,使工件200的外侧面230与第三磨削件40相对应;通过第三磨削件40对工件200的外侧面230进行粗开,以形成初始面;继续驱动工件200运动,使工件200的初始面与第四磨削件50相对应;通过第四磨削件50对工件200的初始面进行精修,以形成精修面。

95.需要说明的是,磨削精修面与磨削第一轮廓240、磨削第二轮廓250的顺序不做限定。

96.对于本领域技术人员而言,显然本技术不限于上述示范性实施例的细节,而且在不背离本技术的精神或基本特征的情况下,能够以其他的具体形式实现本技术。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本技术的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化涵括在本技术内。

97.最后应说明的是,以上实施例仅用以说明本技术的技术方案而非限制,尽管参照较佳实施例对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换,而不脱离本技术技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。