1.本发明涉及一种声屏障施工工艺,具体属于声屏障技术领域。

背景技术:

2.由于铁路的迅速发展,一些跨江跨河的线路修建越来越多,修建环境和位置条件也越来越苛刻,以及人们对环境噪声污染的意识逐渐加强,声屏障作为吸、隔音设备,目前已大量用在交通吸、隔声领域,对噪声起到很好的隔离、衰减作用。对高速公路、铁路以及轨道交通使用的声屏障,其主要由立柱、吸隔声板、密封体构成,结构类型均采用单元插入式,即设置两个立柱(立柱一般为h型钢),在这两个立柱之间从上往下竖向插入单元板,单元板和立柱之间采用密封件密封。

3.在声屏障安装过程中,对于一般的直立式立柱来说,只需要由上往下的竖向插入单元板即可,但是在一些极端环境下,比如高空作业,跨江跨河作业,跨既有线路作业,出于安全等方面因素考虑,安装效率都会较慢,吊装时也极易损伤单元板,密封体安装困难或无法达到设计安装要求,整个安装过程对安装精细化要求极高。对于一些异形立柱,如直l式立柱、全封闭立柱、半封闭立柱等,这些异形立柱对声屏障单元板的安装造成了很大的困难,普通的插入式安装已经不能满足日益更新的异形立柱。实际上因为安装问题,大多数声屏障在投入运营前,其寿命和吸隔声质量就已经有所降低。同时异形立柱的形状特殊性也决定了现有施工工艺存在安装缺陷。除此之外,异形立柱安装还存在以下问题:效率慢、费用高、更换安全隐患增大、安装质量隐患等等。

4.在声屏障使用过程中,由于雨水侵蚀、阳光照射老化、飞溅物弹射、风压及侧压震动、安装控制未达到标准要求等等,致使单元板遭到破坏、损伤,这就需要更换单元板来保证或维持它发挥的作用。因此需要改变声屏障的结构形式和施工工艺,以实现声屏障方便、快捷、可靠的安装及更换。

技术实现要素:

5.本发明所要解决的技术问题是提供一种安装方便快捷、安装隐患低、安装质量高、便于后期更换和养护的声屏障施工工艺,用来在带有拐角的钢立柱之间安装具有遮光、降噪和导流透风作用的声屏障单元板,可在高速列车脉冲、极端大风等较大冲击时减少对钢立柱结构及桥梁基础结构的受力作用,实现声屏障方便、快捷、可靠的安装及更换。

6.为解决上述问题,本发明所采取的技术方案是:一种声屏障施工工艺,其包括以下步骤:基础制作:浇筑地基基础,将预埋钢板和预埋螺栓浇筑在地基基础内;现场安装:在地基基础上先后固定“〈”形的钢立柱、护栏立柱,通过连接板件和连接杆采用三角形稳定结构将钢立柱和护栏立柱固定连接在一起,其中所述钢立柱角部向外,包括上立

柱和下立柱,其中上立柱外侧下部或下立柱内侧下部的翼缘板上裁剪有翼缘板切割口;将声屏障单元板通过所述翼缘板切割口插入到相邻的下立柱中,将声屏障单元板通过上立柱顶部插进相邻的上立柱之间,并在所述钢立柱外侧的翼缘板与声屏障单元板之间设置顶紧块;通过补强钢板和螺栓对翼缘板切割口进行封堵。

7.作为本发明的进一步改进,所述“〈”形的钢立柱由下立柱和上立柱焊接在一起;或,通过折弯工艺成型;或,在所述下立柱腹板顶部和上立柱腹板底部进行钻孔,将腹板连接板设置在所述下立柱和上立柱连接处两侧,并通过螺栓将所述下立柱、上立柱和两个所述腹板连接板连接在一起。

8.作为本发明的进一步改进,在现场安装前还需对零件进行如下加工处理:焊接:下立柱和护栏立柱分别与底板焊接在一起;修磨:对所有零件中的焊道进行修磨和外观检测;镀锌:对所有零件进行热镀锌防腐处理;喷涂:对所有零件进行前处理、工件预热、塑粉喷涂、高温固化;检验:所有零件外观质量进行检测。

9.作为本发明的进一步改进,所述钢立柱和护栏立柱通过底板、预埋螺栓以及螺母安装在所述地基基础上。

10.作为本发明的进一步改进,基础制作时,所述预埋螺栓在预埋钢板底部螺接有薄螺母,用来固定所述预埋螺栓、保证其垂直度,并保证预埋钢板水平放置。

11.作为本发明的进一步改进,所述下立柱和上立柱之间夹角呈110

°‑

130

°

,所述下立柱与竖直平面之间的夹角为15

°‑

20

°

。

12.作为本发明的进一步改进,所述连接板件包括固设在所述钢立柱拐角处内侧的连接板二、固设在所述钢立柱上部内侧的连接板一和固设在所述护栏立柱上的连接板三,所述连接板一与连接板三之间、连接板二与连接板三之间均固设有连接杆;所述连接板二和连接板三之间固连的连接杆位于所述钢立柱拐角的角平分线上。

13.作为本发明的进一步改进,所述钢立柱拐角处设有钻孔,现场安装中声屏障单元板安装完毕后,在所述钢立柱之间拐角处设置有横向延伸的外拐角连接板。

14.作为本发明的进一步改进,所述翼缘板切割口开设在上立柱外侧下部时,所述外拐角连接板刚好覆盖到所述翼缘板切割口上,充当所述补强钢板。

15.作为本发明的进一步改进,现场安装中声屏障单元板安装完毕后,在所述上立柱顶部扣设顶帽。

16.采用上述技术方案所产生的有益效果在于:本发明提供了一种安装方便快捷、安装隐患低、安装质量高、便于后期更换和养护的声屏障施工工艺,用来在带有拐角的钢立柱之间安装具有遮光、降噪和导流透风作用的声屏障单元板,可在高速列车脉冲、极端大风等较大冲击时减少对钢立柱结构及桥梁基础结构的受力作用,实现了声屏障方便、快捷、可靠的安装及更换。

17.通过在所述上立柱下部设置翼缘板切割口,下部声屏障单元板通过所述翼缘板切

割口放进相邻的下立柱之间,上部声屏障单元板通过上立柱顶部放进相邻的上立柱之间,所述声屏障单元板与钢立柱外侧翼缘板之间通过顶紧块顶紧,声屏障单元板具有防脱落功能,使用更安全。

18.所述上部声屏障单元板和下部声屏障单元板呈一定夹角,采用斜面受风,分散了声屏障结构承受的风载荷,其透风功能减小了风压载荷,从而保证了桥梁及声屏障结构的整体安全。增大对声波和光波的屏蔽角,有效提高声屏障的降噪功能,同时起到导风减载和遮光作用。所述壳体采用多元合金镀层钢板材质,具有超高强度防腐功效。

19.所述声屏障单元板的壳体面板和背板侧设有透气孔,所述导流透风吸隔声组件包括在所述壳体内分前后两层间隔设置的前吸隔声组件和后吸隔声组件,相邻的所述前吸隔声组件和后吸隔声组件之间相互交叉重叠设置,声屏障单元板同时具备透风、遮光和吸隔声、降噪的效果。

附图说明

20.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

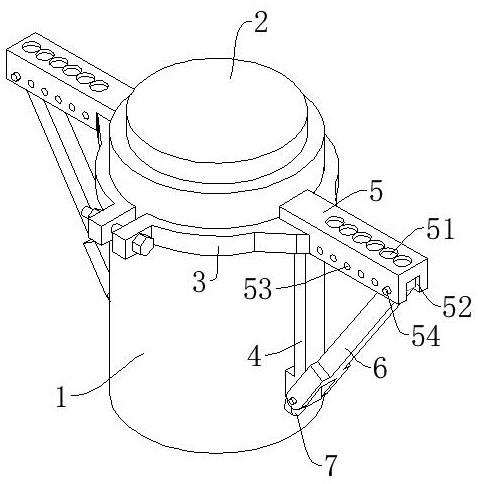

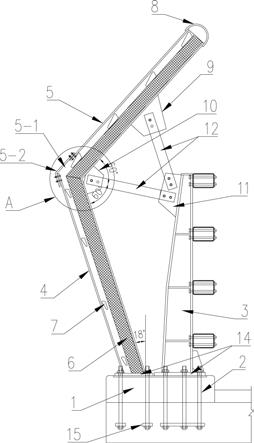

21.图1是本发明的主视结构示意图。

22.图2是图1中a处局部放大示意图。

23.图3是图1中a处又一局部放大示意图。

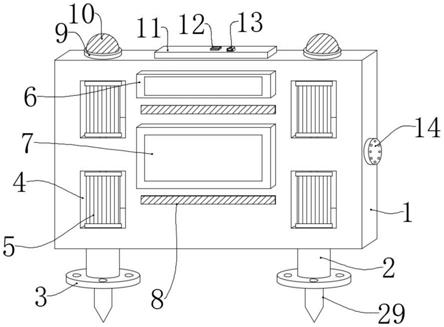

24.图4是本发明的左视结构示意图。

25.图5是本图4中b处局部放大示意图。

26.图6是本发明中下部声屏障单元板的断面图。

27.图7是本发明中上部声屏障单元板的断面图。

28.图8是本发明中外拐角连接板的结构示意图。

29.图9是本发明中腹板连接板的结构示意图。

30.图10是本发明中上部声屏障单元板的主视结构示意图。

31.图11是本发明中下部声屏障单元板的主视结构示意图。

32.图12是本发明中声屏障单元板的俯视结构示意图。

33.其中:1地基基础、2预埋螺栓、3护栏立柱、4下立柱、5上立柱、5

‑

1翼缘板切割口、5

‑

2外拐角连接板、6声屏障单元板、6

‑

1壳体、6

‑

2吸音材料、6

‑

3隔声板、6

‑

5下扣件、7顶紧块、8顶罩、9连接板一、10连接板二、11连接板三、12连接杆、13腹板连接板、14底板、15预埋钢板。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对发明进行清楚、完整的描述,需要理解的是,术语“中心”、“竖向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限

制。

35.如图1

‑

图12所示的一种声屏障施工工艺,其包括以下步骤:基础制作:浇筑地基基础1,将预埋钢板15和预埋螺栓2浇筑在地基基础1内;施加所述预埋钢板15,作用是可以通过预埋钢板15上的孔位置精准定位预埋螺栓2的位置,还可以通过预埋钢板15的放置位置精准定位相邻预埋钢板15的距离。一般情况下标准相邻两钢立柱间距为2m或根据实际情况确定标准钢立柱间距,而钢立柱间距的标准化可以通过预埋钢板15的放置位置来进行精准定位,给后续的连续化、标准化施工带来极大地方便。

36.现场安装:在地基基础1上先后固定“〈”形的钢立柱(h型钢立柱)、护栏立柱3,通过连接板件和连接杆12采用三角形稳定结构将钢立柱和护栏立柱3固定连接在一起,提高了整体结构的稳固性,其中所述钢立柱角部向外,包括上立柱5和下立柱4,其中上立柱5外侧下部或下立柱4内侧下部的翼缘板上裁剪有翼缘板切割口5

‑

1;将声屏障单元板6通过所述翼缘板切割口5

‑

1逐一插入到相邻的下立柱4中,将声屏障单元板6通过上立柱5顶部插进相邻的上立柱5之间,并在所述钢立柱外侧的翼缘板与声屏障单元板6之间设置顶紧块7,其为弹性扣件或顶紧角钢;通过补强钢板和螺栓对翼缘板切割口5

‑

1进行封堵,螺栓采用抗扭剪型高强螺栓,并且带有防松的效果。所述补强钢板即可仅对翼缘板切割口5

‑

1进行封堵,也可沿相邻钢立柱横向延伸设置,对钢立柱整体结构起到加强作用。

37.在现场安装前还需对零件进行如下加工处理:焊接:下立柱4和护栏立柱3分别与底板14焊接在一起,采用双面角焊缝焊接,焊角尺寸为6mm;下立柱4和护栏立柱3与底板14之间可以焊接加强板来增加强度;修磨:对所有零件中的焊道进行修磨和外观检测;镀锌:对所有零件进行热镀锌防腐处理;喷涂:对所有零件进行前处理、工件预热、塑粉喷涂、高温固化;前处理除掉零部件表面的灰尘,并在工件表面生产一层抗腐蚀且能够增加喷涂涂层附着力的“磷化层”,既能防锈又能增加喷塑层的附着力;检验:所有零件外观质量进行检测。

38.所述钢立柱和护栏立柱3通过底板14、预埋螺栓2以及螺母安装在所述地基基础1上。基础制作时,所述预埋螺栓2在预埋钢板15底部螺接有薄螺母,用来固定所述预埋螺栓12、保证其垂直度,并保证预埋钢板15水平放置。作为进一步优化,所述预埋螺栓12在预埋钢板15上方也螺接有薄螺母,将所述预埋螺栓12可调节的固定在所述预埋钢板15上。

39.本实施例中,相邻的所述下立柱4之间设有下部声屏障单元板,所述上立柱5之间设有上部声屏障单元板,所述下部声屏障单元板顶部和上部声屏障单元板底部贴合在一起。所述翼缘板切割口5

‑

1开设在上立柱5外侧下部或下立柱4内侧下部,使所述下部声屏障单元板能从上面或正面插入进所述下立柱4之间,翼缘板切割口5

‑

1开设在上立柱5外侧下部时,从所述下立柱4上部进行下部声屏障单元板的插入,翼缘板切割口5

‑

1开设在下立柱4内侧时,从下立柱4内侧进行下部声屏障单元板的插入。

40.本实施例中,所述下立柱4和上立柱5的固设形式分三种:

1、采用焊接形式,此时所述下立柱4和上立柱5之间采用对接焊焊为一体。

41.2、采用折弯形式,采用冷弯时,可将钢立柱内侧翼缘板和腹板裁剪一部分,使钢立柱折弯到设定角度时裁剪缺口上下边缘恰好贴合,缺口消失;采用热弯时,需将温度控制在一定范围,整体进行折弯。

42.3、采用螺栓连接形式,在所述下立柱4腹板顶部和上立柱5腹板底部进行钻孔,将腹板连接板13设置在所述下立柱4和上立柱5连接处两侧,并通过螺栓将所述下立柱4、上立柱5和两个所述腹板连接板13连接在一起。

43.所述下立柱4和上立柱5之间夹角呈110

°‑

130

°

,所述下立柱4与竖直平面之间的夹角为15

°‑

20

°

。本实施例中,所述下立柱4和上立柱5之间夹角呈120

°

,所述下立柱4与底板14夹角呈72

°

,即与竖直面夹角呈18

°

。所述下立柱4底面和顶面与其翼缘板夹角均呈72

°

,所述上立柱5底面与其翼缘板夹角呈48

°

。所述钢立柱呈“〈”形,该结构能够起到导风作用,分解声屏障结构承受的正向风压,可有效减小风压载荷,同时增大了对声波和光波的屏蔽角。所述下立柱4内的下部声屏障单元板顶面和底面与内外侧面的夹角与所述下立柱4底面和顶面与其翼缘板夹角相同;所述上立柱5内的上部声屏障单元板底面与内外侧面的夹角和所述上立柱5底面与其翼缘板夹角相同。需要指出的是,倘若所述下立柱4内需要上下摞叠多个下部声屏障单元板时,最上侧声屏障单元板顶面和最下侧声屏障单元板底面与内外侧面夹角均呈72

°

,或者每个所述下部声屏障单元板的顶面和底面与内外侧面夹角均呈72

°

。倘若所述上立柱5内需要上下摞叠多个上部声屏障单元板时,最下侧声屏障单元板底面与内外侧面夹角均呈72

°

。

44.作为进一步优化,所述连接板件包括固设在所述钢立柱拐角处内侧的连接板二10、固设在所述钢立柱上部内侧的连接板一9和固设在所述护栏立柱3上的连接板三11,所述连接板一9与连接板三11之间、连接板二10与连接板三11之间均固设有连接杆12,所述连接杆12为角钢(或槽钢、圆钢、方管、花篮螺栓等)。所述连接板二10与所述下立柱4和上立柱5的两个贴合边夹角为120

°

,其在所述下立柱4和上立柱5连接处留有缺口。所述连接板二10和连接板三11之间固连的连接杆12位于所述钢立柱拐角的角平分线上,即所述连接杆12与所述下立柱4和上立柱5的夹角均为60

°

。此外,所述连接板件和连接杆12上的打孔需采用圆孔而非椭圆孔或腰型孔,这样才能在圆形孔的约束下保证连接板件和连接杆12不会发生相对错动,防止破坏三角形的稳固结构。该结构连接组件可将声屏障与桥梁护栏紧固为一体,增强了整体结构的稳定性和抗风压性能。

45.作为进一步优化,所述钢立柱拐角处设有钻孔,现场安装中声屏障单元板6安装完毕后,在所述钢立柱之间拐角处设置有横向延伸的外拐角连接板5

‑

2,通过钻孔和螺栓进行安装,起到加强作用。其中螺帽在外侧拧紧,方便进行检修,螺栓组件可采用双螺母或防松螺栓、螺母。

46.作为进一步优化,当所述翼缘板切割口5

‑

1开设在上立柱5外侧下部时,所述外拐角连接板5

‑

2刚好覆盖到所述翼缘板切割口5

‑

1上,充当所述补强钢板。通过螺栓进行连接时,紧固螺母在所述外拐角连接板5

‑

2外侧进行拧紧,方便后期检修维护。作为一种实施方式,如图2所示,所述翼缘板切割口5

‑

1开设在所述上立柱5底部,所述外拐角连接板5

‑

2上设有拐角,拐角上下部分分别通过螺栓与上立柱5底部和下立柱4顶部连接在一起;作为另一种实施方式,如图3所示,所述翼缘板切割口5

‑

1开设在所述上立柱5下部,所述上立柱5底部

留有螺栓连接部,所述外拐角连接板5

‑

2为平板(如图8所示),上下部分分别通过螺栓与上立柱5的翼缘板切割口5

‑

1上下方相连。所述外拐角连接板5

‑

2高度至少为所述翼缘板切割口5

‑

1高度的2倍。对于上述翼缘板切割口5

‑

1的第一种裁剪形式,钻孔时在所述上立柱5下部和下立柱4上端进行钻孔,以便于外拐角连接板5

‑

2的螺栓固定;对于上述翼缘板切割口5

‑

1的第二种裁剪形式,钻孔时在所述上立柱5下部的翼缘板切割口5

‑

1上下方进行钻孔,以便于外拐角连接板5

‑

2的螺栓固定。

47.作为进一步优化,现场安装中声屏障单元板6安装完毕后,在所述上立柱5顶部扣设顶帽8,使所述声屏障单元板6具有防脱落功能,使用更安全。所述顶罩8呈圆弧形、圆形、六边形或其他特殊形状,顶罩表面可冲孔,内部填充吸声材料,进一步增强结构的吸声降噪功能和对声波、光波的屏蔽作用。

48.作为进一步优化,在所述地基基础1外侧设置接料托盘,用来接住上方松动脱落的螺栓螺帽,方便后期维护。

49.所述声屏障单元板6包括壳体6

‑

1和设置在所述壳体6

‑

1内的导流透风吸隔声组件,所述壳体6

‑

1面板和背板侧设有透气孔,所述导流透风吸隔声组件包括在所述壳体6

‑

1内分前后两层间隔设置的前吸隔声组件和后吸隔声组件,相邻的所述前吸隔声组件和后吸隔声组件之间相互交叉重叠设置。所述前吸隔声组件和后吸隔声组件两层之间留有间隙,使得通过面板进入所述壳体6

‑

1内的风向发生改变,不同方向的风力相互抵消,剩余风力通过背板透出,大大减少了对声屏障壳体6

‑

1、钢立柱结构及桥梁基础结构的受力作用,所述声屏障单元板6同时具备透风、遮光和吸隔声、降噪的效果。所述上部声屏障单元板和下部声屏障单元板呈一定夹角,采用斜面受风,分散了声屏障结构承受的风载荷,其透风功能减小了风压载荷,从而保证了桥梁及声屏障结构的整体安全。所述壳体6

‑

1采用多元合金镀层钢板材质,具有超高强度防腐功效。

50.本施工工艺先安装钢立柱,再安装护栏立柱3,然后安装连接板件和连接杆12,最后安装声屏障单元板6,这种施工流程才能在钢立柱等结构稳定安全的前提下进行声屏障单元板6的安装,否则只安装好钢立柱就对声屏障单元板6进行安装的危险系数很大,尤其在桥上作业,突发大风等情况,极有可能因为钢立柱的不稳定发生晃动,或者倾覆的危险。所述声屏障施工工艺安装方便快捷、安装隐患低、安装质量高、便于后期更换和养护,用来在带有拐角的钢立柱之间安装具有遮光、降噪和导流透风作用的声屏障单元板6,可在高速列车脉冲、极端大风等较大冲击时减少对钢立柱结构及桥梁基础结构的受力作用,实现了声屏障方便、快捷、可靠的安装及更换。

51.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。