1.本发明涉及汽车暖风器制造技术领域,尤其是涉及一种汽车全铝暖风器及其装配方法。

背景技术:

2.随着人们生活水平的提高,对汽车的要求越来越高,对汽车冷暖气的要求也越来越高。汽车暖风器作为汽车暖风系统重要关键部件,对其制造技术的要求也越来越高。

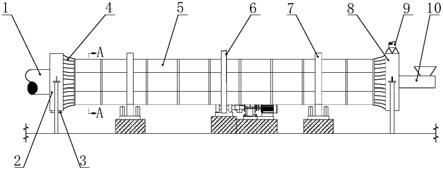

3.目前,现有技术中的暖风器结构如图1和图2所示,存在如下缺陷:

4.1、焊接后散热管泄漏现象多,影响钎焊合格率;

5.2、焊接后产品对角线尺寸偏大,影响安装和产品外观;

6.3、报废率达千分之七,造成不必要的物力损失;

7.4、返工率达千分之十,造成不必要的人力损失。

技术实现要素:

8.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种钎焊合格率高、返工率低的汽车全铝暖风器及其装配方法。

9.本发明的目的可以通过以下技术方案来实现:

10.一种汽车全铝暖风器,所述的暖风器包括水室、弯管和芯体;所述的水室扣压在芯体上;所述的弯管安装在水室上;所述的芯体包括散热管和主片;所述的散热管与主片相连,主片安装在水室上,散热管的两端均设有扩口。

11.优选地,所述的水室设有插片。

12.优选地,所述的芯体还包括侧板;所述的侧板的数量为两个,两个侧板均与散热管平行设置,侧板的两端分别与主片相连;所述的侧板设置在暖风器的两端,散热管设置在两个侧板之间。

13.更加优选地,所述的侧板上设有海绵条。

14.更加优选地,所述的海绵条贴装在侧板上。

15.优选地,所述的芯体设有散热带;所述的散热带与散热管相连。

16.更加优选地,所述的散热带与散热管交替设置。

17.一种用于上述汽车全铝暖风器的装配方法,所述的装配方法包括:

18.步骤1:将主片、侧板、散热管和散热带组装后捆扎连接在一起形成芯体;

19.步骤2:将装好插片的水室扣压在芯体上;

20.步骤3:通过钎焊将芯体和水室联固在一起;

21.步骤4:焊接弯管;

22.步骤5:贴装海绵条,完成暖风器装配。

23.优选地,所述的步骤1还包括:在散热管的两端开设扩口。

24.优选地,所述的步骤3具体为:

25.在芯体两端的两根散热管的两端分别涂抹焊膏,然后进行钎焊。

26.与现有技术相比,本发明具有以下有益效果:

27.一、钎焊合格率高:本发明中的汽车全铝暖风器及其装配方法在钎焊前对芯体的散热管进行扩口后,消除了主片与散热管的装配缝隙,增加了主片与散热管的接触面,减少了焊后散热管泄漏现象,提高了钎焊合格率,报废率由千分之七降为。

28.二、返工率低:本发明中的汽车全铝暖风器及其装配方法在钎焊前,对芯体两端的第一根散热管涂抹焊膏,钎焊时焊膏熔点低,四个角会率先凝固,避免钎焊时产品受热应力变形,从而保证了芯体对角线在可控范围内,返工率由千分之十降为零。

附图说明

29.图1为现有技术中暖风器的结构示意图;

30.图2为现有技术中散热管的结构示意图;

31.图3为本发明中暖风器结构示意图;

32.图4为本发明中暖风管的结构示意图。

33.图中标号所示:

34.1、水室,2、弯管,3、插片,4、散热管,5、散热带,6、主片,7、侧板,8、海绵条。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。

36.一种汽车全铝暖风器,其结构如图3所示,包括水室1、弯管2和芯体,水室1扣压在芯体上,弯管2安装在水室1上,芯体包括散热管4和主片6,散热管4与主片6相连,散热管4的两端均设有扩口,水室1内设有插片3。

37.芯体还包括侧板7,侧板7的数量为两个,两个侧板均与散热管4平行设置,侧板7的两端分别与主片6相连,侧板7设置在暖风器的两端,散热管4设置在两个侧板7之间。侧板7上贴装有海绵条8。

38.芯体还设有散热带5,散热带5与水室1相连,本实施例中散热带5与散热管4交替设置。

39.本实施例还涉及一种用于上述暖风器的装配方法,包括:

40.步骤1:如图4所示在散热管的两端开设扩口,将主片、侧板、散热管和散热带组装后捆扎连接在一起形成芯体;

41.对散热管进行扩口的目的为:为了消除主片与散热管的装配缝隙,增加了主片与散热管的接触面,减少了焊后散热管泄漏现象,提高了钎焊合格率。经实践证明产品因散热管泄漏,报废率由千分之七降为零。

42.步骤2:将装好插片的水室扣压在芯体上;

43.步骤3:如图3所示,在芯体两端的两根散热管的两端分别涂抹焊膏,然后进行钎焊,通过钎焊将散热管和水室联固在一起;

44.在四个角涂抹焊膏的目的为:在钎焊时,四个角率先凝固,避免钎焊时产品受热应力变形,从而保证了对角线在可控范围内。经实践证明产品因对角线偏大,影响安装和产品外观,返工率由千分之十降为零。

45.步骤4:焊接弯管;

46.步骤5:贴装海绵条,完成暖风器装配。

47.改进前后的经济效益对比如下:

48.假设每年产量6万台,每台103元。

49.改进前:

50.1、因对角线偏大,返工工时费用0.3元/台*60000=18000元;

51.2、因散热管泄漏,报废产品450台。

52.改进后:

53.1、对角线在公差范围内,不影响安装,外观质量合格,无需返工,返工工时费用0元;

54.2、散热管无泄漏,钎焊合格,报废率为零。

55.改进后产品质量大幅提高成本费用大幅降低,使客户企业双赢。

56.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

技术特征:

1.一种汽车全铝暖风器,其特征在于,所述的暖风器包括水室(1)、弯管(2)和芯体;所述的水室(1)扣压在芯体上;所述的弯管(2)安装在水室(1)上;所述的芯体包括散热管(4)和主片(6);所述的散热管(4)与主片(6)相连,主片(6)安装在水室(1)上,散热管(4)的两端均设有扩口。2.根据权利要求1所述的一种汽车全铝暖风器,其特征在于,所述的水室(1)设有插片(3)。3.根据权利要求1所述的一种汽车全铝暖风器,其特征在于,所述的芯体还包括侧板(7);所述的侧板(7)的数量为两个,两个侧板均与散热管(4)平行设置,侧板(7)的两端分别与主片(6)相连;所述的侧板(7)设置在暖风器的两端,散热管(4)设置在两个侧板(7)之间。4.根据权利要求3所述的一种汽车全铝暖风器,其特征在于,所述的侧板(7)上设有海绵条(8)。5.根据权利要求4所述的一种汽车全铝暖风器,其特征在于,所述的海绵条(8)贴装在侧板(7)上。6.根据权利要求1所述的一种汽车全铝暖风器,其特征在于,所述的芯体设有散热带(5);所述的散热带(5)与散热管(4)相连。7.根据权利要求6所述的一种汽车全铝暖风器,其特征在于,所述的散热带(5)与散热管(4)交替设置。8.一种用于如权利要求1所述汽车全铝暖风器的装配方法,其特征在于,所述的装配方法包括:步骤1:将主片、侧板、散热管和散热带组装后捆扎连接在一起形成芯体;步骤2:将装好插片的水室扣压在芯体上;步骤3:通过钎焊将芯体和水室联固在一起;步骤4:焊接弯管;步骤5:贴装海绵条,完成暖风器装配。9.根据权利要求8所述的一种汽车全铝暖风器装配方法,其特征在于,所述的步骤1还包括:在散热管的两端开设扩口。10.根据权利要求8所述的一种汽车全铝暖风器装配方法,其特征在于,所述的步骤3具体为:在芯体两端的两根散热管的两端分别涂抹焊膏,然后进行钎焊。

技术总结

本发明涉及一种汽车全铝暖风器及其装配方法,其中暖风器包括水室、弯管和芯体,水室扣压在芯体上,弯管安装在水室上,芯体包括散热管和主片,散热管与主片相连,主片安装在水室上,散热管的两端均设有扩口。暖风器的装配方法包括:将主片、侧板、散热管和散热带组装后捆扎连接在一起形成芯体;将装好插片的水室扣压在芯体上;通过钎焊将芯体和水室联固在一起;焊接弯管;贴装海绵条,完成暖风器装配。与现有技术相比,本发明具有钎焊合格率高、返工率低等优点。等优点。等优点。

技术研发人员:吴婷婷

受保护的技术使用者:上海德朗汽车散热器制造有限公司

技术研发日:2021.06.30

技术公布日:2021/11/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。