1.本技术涉及显示屏领域,尤其涉及一种裂纹检测电路、显示面板、终端设备和裂纹检测方法。

背景技术:

2.显示面板通常包括摄像头通孔区、封装区以及显示区。在封装区打孔包括激光剥离(laser lift

‑

off,简称llo)、切割以及贴合等工艺段,这些工艺段可能会使封装区出现裂纹,若封装区出现裂纹,水汽氧气可能进入有机发光层,导致有机发光层不能正常发光,例如出现黑斑。现有技术目前未提供相应的裂纹检测方法。

技术实现要素:

3.本技术提供一种裂纹检测电路、显示面板、终端设备和裂纹检测方法,用于检测显示面板是否存在裂纹。

4.第一方面,本技术提供的一种裂纹检测电路,用于检测显示面板,所述裂纹检测电路包括:检测线路和与所述检测线路连接的控制模块,所述检测线路和所述显示面板上至少一个像素驱动电路连接,所述控制模块用于在对所述显示先面板进行裂纹检测时将第一信号传给所述检测线路;所述显示面板不存在裂纹时,所述检测线路用于将所述第一信号传给所述至少一个像素驱动电路,使得所述至少一个像素驱动电路在所述第一信号的影响下发出异常亮光;所述显示面板存在裂纹时,所述检测线路无法将所述第一信号传给所述至少一个像素驱动电路,使得所述至少一个像素驱动电路能够正常发光。

5.可选的,所述控制模块的第一端接入所述第一信号,所述控制模块的控制端接入裂纹检测信号,所述控制模块的第二端和所述检测线路连接。

6.可选的,所述检测线路包括至少一个检测节点,针对每个检测节点,所述检测节点和第一像素驱动电路连接,所述第一像素驱动电路为和所述检测节点在同一行且和所述检测节点在同一侧的像素驱动电路。

7.可选的,所述第一像素驱动电路包括发光补偿模块,所述检测节点和所述发光补偿模块连接;

8.所述显示面板上所述检测节点对应的位置处不存在裂纹时,所述检测节点用于将所述第一信号传给所述发光补偿模块,使得所述发光补偿模块在所述第一信号的影响下无法进行发光补偿,使得所述第一像素驱动电路发出异常亮光;所述显示面板上所述检测节点对应的位置处存在裂纹时,所述检测节点无法将所述第一信号传给所述发光补偿模块,使得所述至少一个像素驱动电路能够正常发光。

9.第二方面,本技术提供一种显示面板,包括:摄像头通孔区、封装区、显示区以及第一方面所述的裂纹检测电路,所述封装区围绕所述摄像头通孔区设置,所述显示区围绕所述封装区设置,所述摄像头通孔区用于摄像头采集图像,所述封装区用于防止所述显示区的有机发光层的侧边暴露在空气中,所述裂纹检测电路设置于所述封装区,用于对所述封

装区进行裂纹检测。

10.可选的,所述显示区包括阵列排布的像素驱动电路,所述检测线路和所述阵列排布的像素驱动电路中至少一个像素驱动电路连接;

11.所述封装区不存在裂纹时,所述检测线路用于将所述第一信号传给所述至少一个像素驱动电路,使得所述至少一个像素驱动电路在所述第一信号的影响下发出异常亮光;所述封装区存在裂纹时,所述检测线路无法将所述第一信号传给所述至少一个像素驱动电路,使得所述至少一个像素驱动电路能够正常发光。

12.第三方面,本技术提供一种终端设备,包括第二方面提供的显示面板。

13.第四方面,本技术提供一种裂纹检测方法,应用于第一方面提供的裂纹检测电路,所述方法包括:

14.在对显示面板进行裂纹检测时,所述控制模块将第一信号传给所述检测线路;

15.所述显示面板不存在裂纹时,所述检测线路将所述第一信号传给所述至少一个像素驱动电路,使得所述至少一个像素驱动电路在所述第一信号的影响下发出异常亮光;所述显示面板存在裂纹时,所述检测线路无法将所述第一信号传给所述至少一个像素驱动电路,使得所述至少一个像素驱动电路能够正常发光。

16.可选的,所述控制模块将第一信号传给所述检测线路,包括:

17.所述控制模块在裂纹检测信号的控制下导通,使得所述控制模块的第一端所连接的第一信号传输至所述检测线路。

18.本技术提供的裂纹检测电路、显示面板、终端设备和裂纹检测方法,裂纹检测电路中设置有检测线路和与检测线路连接的控制模块,检测线路和显示面板上至少一个像素驱动电路连接,控制模块用于在对显示面板进行裂纹检测时将第一信号传给检测线路;由于显示面板存在裂纹和不存在裂纹两种情况下,像素驱动电路的发光情况是不同的,因此可以结合像素驱动电路的发光情况判断显示面板是否有裂纹。在各个工艺段及模组成品后使用上述裂纹检测电路进行裂纹检测,可避免后续将存在裂纹的显示面板误当做合格品继续加工而造成的资源浪费。

附图说明

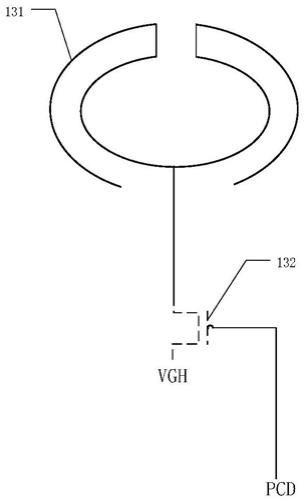

19.图1为本技术提供的裂纹检测电路的结构示意图;

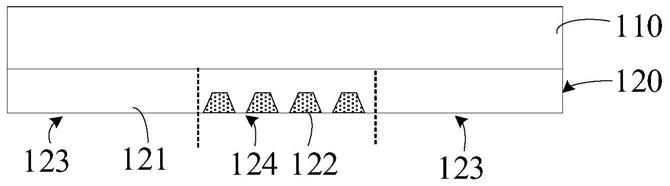

20.图2为本技术提供的检测线的示意图;

21.图3为本技术提供的裂纹检测电路的另一结构示意图;

22.图4为本技术提供的7t1c像素驱动电路的结构图;

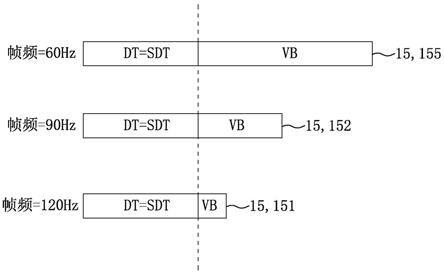

23.图5为本技术提供的时序图;

24.图6为本技术提供的检测节点和第一像素驱动电路的连接示意图;

25.图7为本技术提供的显示面板的示意图;

26.图8为本技术提供的裂纹检测方法的实施例一的流程图;

27.图9为本技术提供的裂纹检测方法的实施例二的流程图。

28.附图标记说明:

29.10:摄像头通孔区;

30.11:封装区;

31.12:显示区;

32.131:检测线路;

33.132:控制模块;

34.133:检测线。

具体实施方式

35.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术中的附图,对本技术中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.在本技术中,需要解释的是,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况,其中a,b可以是单数或者复数。字符“以是一般表示前后关联对象是一种“或”的关系。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,a,b,或c中的至少一项(个),可以表示:单独a,单独b,单独c,a和b的组合,a和c的组合,b和c的组合,或a、b以及c的组合,其中a,b,c可以是单个,也可以是多个。

37.以下各实施例的说明是参考附加的图式,用以示例本技术可用以实施的特定实施例。本技术所提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「侧面」等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本技术,而非用以限制本技术。在图中,结构相似的单元是以相同标号表示。

38.由于在显示面板上打孔等多种原因,显示面板可能存在裂纹,在各个工艺段及模组成品后,需要对裂纹进行检测,以免后续将存在裂纹的显示面板误当做合格品继续加工而造成的资源浪费。而现有技术目前未提供相应的裂纹检测方法。

39.为此,本技术提供一种裂纹检测电路,可利用该裂纹检测电路检测显示面板是否存在裂纹,下面以具体地实施例对本技术的具体实现方案进行详细说明。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例中不再赘述。下面将结合附图,对本技术的实施例进行描述。

40.图1为本技术提供的裂纹检测电路的结构示意图。参见图1所示,裂纹检测电路包括:检测线路131和与检测线路131连接的控制模块132。检测线路131和显示面板上至少一个像素驱动电路连接,控制模块132用于在对显示面板进行裂纹检测时将第一信号传给检测线路131。

41.在一种可能的实现方式中,在待检测区域,可由ti/al/ti三层金属通过曝光显影等工艺形成图1中实线示意的金属走线,该金属走线可作为检测线路131。待检测区域有裂纹的位置是无法通过上述工艺形成金属走线的,即,待检测区域有裂纹的位置,金属走线是中断的。

42.需要说明的是:图1所示走线的形状仅是一种示例,还可根据实际需求设计为其他形状,本技术对此不作限定。

43.在一种可能的实现方式中,控制模块132包括第一开关管,控制模块132的第一端

为第一开关管的输入端,控制模块132的第二端为第一开关管的输出端,控制模块132的控制端为第一开关管的控制端。第一开关管的输入端接第一信号,第一开关管的控制端接面板裂纹检测(panel crack detect,简称pcd)信号,第一开关管的输出端连接检测线路131。参见图1所示,第一信号可以为vgh信号,vgh为高电平直流信号。vgh信号中v代表voltage,g代表gate,h代表high。

44.在一种可能的实现方式中,参见图2所示,第一开关管的控制端可以通过屏体边缘检测线133和集成电路(integrated circuit,简称ic)连接,ic通过检测线133向第一开关管发pcd信号。当需要对显示面板进行裂纹检测时,ic向第一开关管发送pcd信号,该pcd信号可为

‑

7v的电压信号,第一开关管接收到该信号后导通,使得vgh信号可以通过第一开关管传到检测线路131。

45.下面介绍裂纹检测原理:

46.当需要进行裂纹检测时,ic向第一开关管发送pcd信号,第一开关管导通,vgh信号通过第一开关管传到检测线路131,显示面板只有在不存在裂纹的情况下,整个检测线路131才是导通的,检测线路131才可将vgh信号传给检测线路131连接的至少一个像素驱动电路,至少一个像素驱动电路在vgh信号的影响下,由于不能进行发光补偿会发出异常亮光。当显示面板存在裂纹的情况下,检测线路131不是完全导通的,检测线路131无法将vgh信号传给至少一个像素驱动电路,这时至少一个像素驱动电路能够进行发光补偿,使得发光元件正常发光。因此,至少一个像素驱动电路发出异常亮光时,可确定显示面板没有裂纹,至少一个像素驱动电路正常发光时,可确定显示面板有裂纹。

47.本技术提供的裂纹检测电路,设置有检测线路和与检测线路连接的控制模块,检测线路和显示面板上至少一个像素驱动电路连接,控制模块用于在对显示面板进行裂纹检测时将第一信号传给检测线路;由于显示面板存在裂纹和不存在裂纹两种情况下,像素驱动电路的发光情况是不同的,因此可以结合像素驱动电路的发光情况判断显示面板是否有裂纹。在各个工艺段及模组成品后使用上述裂纹检测电路进行裂纹检测,可避免后续将存在裂纹的显示面板误当做合格品继续加工而造成的资源浪费。

48.为了识别裂纹的具体方位,图3为本技术提供的裂纹检测电路的另一结构示意图。在上述实施例的基础上,本实施例提供的检测线路131包括至少一个检测节点。图3中以检测线路131包括检测节点a、检测节点b、检测节点c、检测节点d、检测节点e、检测节点a1、检测节点b1、检测节点c1、检测节点d1、检测节点e1示意。针对每个检测节点,该检测节点和第一像素驱动电路连接,此处第一像素驱动电路为和该检测节点在同一行且和该检测节点在同一侧的像素驱动电路。

49.需要说明的是:图3仅以检测线路131包括10个检测节点示意,检测节点设置的越密,通过本实施例提供的检测方法得到的裂纹位置越具体。本实施例仅以10个检测节点为例说明本实施例的方案,本技术对检测节点的数量不作限定。

50.下面对检测节点和像素驱动电路的连接方式进行说明:

51.以检测节点a为例,检测节点a和第一像素驱动电路连接,该第一像素驱动电路为与检测节点a在同一行并且同在左侧的像素驱动电路。假设:检测节点a处于像素阵列的第m行,检测节点a左边第m行的像素共有n个,分别为像素1至像素n,每个像素都有对应的像素驱动电路,那么,像素1至像素n对应的像素驱动电路均为第一像素驱动电路。可通过过孔将

检测节点a和像素1至像素n对应的像素驱动电路连接。

52.需要说明的是:参见图3所示,检测节点b、检测节点c、检测节点d、检测节点e、检测节点a1、检测节点b1、检测节点c1、检测节点d1、检测节点e1和像素驱动电路的连接关系和检测节点a类似,本实施例在此不再赘述。

53.可选的,参见图3所示,检测节点a和检测节点a1可在同一行,检测节点b和检测节点b1可在同一行,检测节点c和检测节点c1可在同一行,检测节点d和检测节点d1可在同一行,检测节点e和检测节点e1可在同一行,但这仅是一种示例,不构成对本技术的限制。

54.一种可能的实现方式中,显示面板内的每个像素驱动电路均包括发光补偿模块,检测节点和第一像素驱动电路连接时,可以和第一像素驱动电路中的发光补偿模块连接,检测原理具体为:

55.当某个检测节点对应的位置处不存在裂纹时,该检测节点可将第一信号传给检测节点所连接的第一像素驱动电路中的发光补偿模块,使得发光补偿模块在第一信号的影响下无法进行发光补偿,从而使第一像素驱动电路发出异常亮光;该检测节点对应的位置处存在裂纹时,由于该检测节点无法将第一信号传给发光补偿模块,使得发光补偿模块不会受到第一信号的影响,可以进行发光补偿,从而使第一像素驱动电路能够正常发光。

56.一种可能的实现方式中,显示面板内所有像素驱动电路均可为7t1c像素驱动电路。下面以7t1c说明本技术的检测原理,但需说明的是:显示面板中的像素驱动电路也可以是其他类型的且包含发光补偿模块的电路,本技术在此不再一一举例赘述。

57.图4示出了7t1c像素驱动电路的结构图。7t1c像素驱动电路包括7个薄膜晶体管、电容cst和发光元件,7个薄膜晶体管分别为t1、t2、t3、t4、t5、t6、t7。其中,el vdd为电源正电压,data为数据电压,em为控制信号。t2在本技术也成第二开关管,t3在本技术中也称为第三开关管。t2和t3构成发光补偿模块。

58.t4用于控制电容cst放电,t4的控制端接scan1信号,t4的第二极接低电位电压vref,t4的第一极接电容cst的一端。

59.t7用于控制发光元件复位,t7的控制端接scan3信号,t7的第二极接低电位电压vref,t7的第一极接发光元件的阳极。

60.可选的,发光元件可以为有机发光二极管。

61.7t1c像素驱动电路的驱动原理如下:

62.结合图5,t1至t2时段,scan1为低电位,t4打开,将a点的电位变成低电位,电容cst放电。

63.t2至t3时段,scan2和scan3为低电位,t2、t3、t7均打开。t1的第一极和第二极短接(源漏短接),且a点的电位|va|>|vth|;即此时t1变成二极管,t1打开,直到a点的电位变成vdata

‑

|vth|截止;t7打开,有机发光二极管复位。

64.t3时刻以后,em为低电位,t5、t6打开。t1的控制端相对于第一极(源极)的电压vgs为:

65.vgs=vdd

‑

(vdata

‑

|vth|);

66.经过t1的电流ids如下式:

67.ids=(1/2)k[vdd

‑

(vdata

‑

|vth|)

‑

|vth|]2

[0068]

也即ids=(1/2)k(vdd

‑

vdata)2;

[0069]

k=coxμw/l;

[0070]

流过有机发光二极管d1的电流等于ids。

[0071]

一种可能的实现方式中,检测节点在和每个像素驱动电路连接时,参见图6所示,可连接在t2和t3的控制端。

[0072]

下面以介绍本实施例的裂纹检测原理:

[0073]

当需要进行裂纹检测时,ic向第一开关管发送pcd信号,第一开关管导通,vgh信号通过第一开关管传到检测线路131,在显示面板不存在裂纹的情况下,整个检测线路131是导通的,每个检测节点连接的像素驱动电路中t2和t3均能接收到该检测节点传输的vgh信号,vgh信号为高平直流信号,因此t2和t3接收到vgh信号后关闭,t1无法得到发光补偿使得发光元件会发出异常亮光。也就是说,显示面板不存在裂纹的情况下,图3中检测节点a、检测节点b、检测节点c、检测节点d、检测节点e、检测节点a1、检测节点b1、检测节点c1、检测节点d1、检测节点e1连接的所有像素驱动电路均会发出异常亮光。

[0074]

在显示面板存在裂纹的情况下,比如,若检测节点b和c之间存在裂纹,o点到检测节点b之间是导通的,检测节点b到检测节点e之间未导通。如上文描述的原理,检测节点a连接的像素驱动电路、检测节点b连接的像素驱动电路会发出异常亮光。而对于检测节点c、检测节点d、检测节点e来说,vgh信号无法传输至其所连接的像素驱动电路,因此t2和t3不会受到vgh信号的控制而关闭,t1能够得到发光补偿使得发光元件正常发光。也就是说,检测节点c连接的像素驱动电路、检测节点d连接的像素驱动电路以及检测节点e连接的像素驱动电路均正常发光。

[0075]

也就是说,检测节点b和c之间存在裂纹的情况下,检测节点a连接的像素驱动电路、检测节点b连接的像素驱动电路会发出异常亮光,而检测节点c连接的像素驱动电路、检测节点d连接的像素驱动电路以及检测节点e连接的像素驱动电路均正常发光。

[0076]

可见,显示面板存在裂纹和不存在裂纹两种情况下,像素驱动电路的发光情况是不同的。进一步的,显示面板存在裂纹的情况下,裂纹的位置不同时,像素驱动电路的发光情况也不同。因此,可通过图3中每个检测节点所连接的像素驱动电路的发光情况来定位裂纹的位置。

[0077]

举例来说:

[0078]

检测节点a、b、c、a1、b1所连接的像素驱动电路均发出异常亮光,检测节点d、e、c1、d1、e1所连接的像素驱动电路均正常发光,则可确定检测节点c和d之间存在裂纹,检测节点b1和c1之间存在裂纹。

[0079]

需要说明的是:上述举例中晶体管的类型为p型,但这仅是一种示例,晶体管还可使用n型,本技术不以此为限,但需说明的是:晶体管使用n型时,vgh信号需要变更为vgl信号。

[0080]

本技术提供的裂纹检测电路,通过在检测线路上设置若干检测节点,由于裂纹的位置不同时,各个检测节点所连接的像素驱动电路的发光情况不同,因此可根据各个检测节点所连接的像素驱动电路的发光情况来定位裂纹的位置。

[0081]

图7为本技术提供的显示面板的示意图,如图7所示,本技术提供的显示面板包括:摄像头通孔区10、封装区11、显示区12以及上述实施例中的裂纹检测电路。下面对各个区域的功能进行解释:

[0082]

摄像头通孔区10:用于摄像头透过该区域采集图像。

[0083]

封装区11:为了将摄像头隐藏到屏幕下方,需要在显示面板的可操作区(active area,简称aa区)打孔,形成摄像头通孔区10。显示面板的有机发光层进入水汽氧气时,会影响有机发光层正常发光,若在aa区直接打孔,有机发光层侧边就会暴露在空气中,导致水汽氧气容易进入有机发光层,为此,可将打孔位置封装起来,形成封装区11,直接在该封装区11打孔,从而防止有机发生层的侧边暴露,具体封装方式可参见现有技术,本技术在此不再赘述。本技术中提到的封装区11也叫年轮区,本技术以封装区11这一称呼为例说明本技术的方案。

[0084]

显示区12:用于显示画面。

[0085]

在封装区11打孔包括激光剥离(laser lift

‑

off,简称llo)、切割以及贴合等工艺段,这些工艺段可能会使封装区11出现裂纹,若封装区11出现裂纹,水汽氧气仍可能进入有机发光层,导致有机发光层不能正常发光,例如出现黑斑。可使用上述实施例中的裂纹检测电路对封装区11进行检测。

[0086]

通常,封装区11围绕摄像头通孔区10设置,显示区12围绕封装区11设置,可将裂纹检测电路设置于封装区11,裂纹检测电路的结构参见上述实施例,本技术在此不再赘述。显示区12包括阵列排布的像素驱动电路,检测线路131可以和阵列排布的像素驱动电路中至少一个像素驱动电路连接。

[0087]

封装区裂纹检测原理为:

[0088]

当需要对封装区11进行裂纹检测时,ic向第一开关管发送pcd信号,第一开关管导通,vgh信号通过第一开关管传到检测线路131,封装区11只有在不存在裂纹的情况下,整个检测线路131才是导通的,检测线路131才可将vgh信号传给检测线路131连接的至少一个像素驱动电路,至少一个像素驱动电路在vgh信号的影响下,由于不能进行发光补偿会发出异常亮光。当封装区11存在裂纹的情况下,检测线路131不是完全导通的,检测线路131无法将vgh信号传给至少一个像素驱动电路,这时至少一个像素驱动电路能够进行发光补偿,使得发光元件正常发光。因此,至少一个像素驱动电路发出异常亮光时,可确定封装区11没有裂纹,至少一个像素驱动电路正常发光时,可确定封装区11有裂纹。

[0089]

本技术提供的显示面板,在各个工艺段及模组成品后,可利用裂纹检测电路对封装区进行裂纹检测,可避免后续将存在裂纹的显示面板误当做合格品继续加工而造成的资源浪费。

[0090]

图8为本技术提供的裂纹检测方法的实施例一的流程图。如图8所示,本技术提供的裂纹检测方法,包括:

[0091]

s901、控制模块132将第一信号传给所述检测线路131。

[0092]

裂纹检测电路采用图1所示结构时,当需要进行裂纹检测的情况下,可通过ic向第一开关管发送pcd信号,该pcd信号可为

‑

7v的电压信号,第一开关管接收到该信号后导通,使得第一信号可以通过第一开关管传到检测线路131。

[0093]

如上文描述,像素驱动电路中晶体管为n型时,第一信号可以为vgh信号,vgh为高电平直流信号。像素驱动电路中晶体管为p型时,第一信号可以为vgl信号。

[0094]

若显示面板不存在裂纹,整个检测线路131是导通的,检测线路131会将第一信号传给检测线路131连接的至少一个像素驱动电路,这时检测线路131连接的至少一个像素驱

动电路执行s902。

[0095]

若显示面板存在裂纹,检测线路131不是完全导通的,检测线路131无法将第一信号传给检测线路131连接的至少一个像素驱动电路,这时检测线路131连接的至少一个像素驱动电路执行s903。

[0096]

s902、至少一个像素驱动电路在所述第一信号的影响下会发出异常亮光。

[0097]

s903、至少一个像素驱动电路正常发光。

[0098]

本实施例提供的裂纹检测方法,当需要进行裂纹检测时,控制模块将第一信号传给检测线路,由于显示面板存在裂纹和不存在裂纹两种情况下,像素驱动电路的发光情况是不同的,因此可以结合像素驱动电路的发光情况判断显示面板是否有裂纹。

[0099]

图9为本技术提供的裂纹检测方法的实施例二的流程图。如图9所示,本技术提供的裂纹检测方法,包括:

[0100]

s1001、控制模块132将第一信号传给所述检测线路131。

[0101]

s1001的实现方式参见s901,本技术在此不再赘述。

[0102]

为了识别裂纹的具体方位,如图3所示,可在检测线路131设置至少一个检测节点。图3中以检测线路131包括检测节点a、检测节点b、检测节点c、检测节点d、检测节点e、检测节点a1、检测节点b1、检测节点c1、检测节点d1、检测节点e1示意。

[0103]

每个检测节点和像素驱动电路的连接方式参见上文描述,本技术在此不再赘述。

[0104]

以显示面板内所有像素驱动电路均为图4所示7t1c像素驱动电路为例。检测节点在和每个像素驱动电路连接时,可连接在图4中发光补偿模块,即t2和t3的控制端。t2在本技术也成第二开关管,t3在本技术中也称为第三开关管。

[0105]

7t1c像素驱动电路的结构和驱动原理参见上文描述,本技术在此不再赘述。

[0106]

在显示面板不存在裂纹的情况下,整个检测线路131是导通的,每个检测节点连接的像素驱动电路中t2和t3均能接收到该检测节点传输的vgh信号,vgh信号为高平直流信号,t2和t3接收到vgh信号后,执行s1002。

[0107]

在显示面板存在裂纹的情况下,比如,若检测节点b和c之间存在裂纹,o点到检测节点b之间是导通的,检测节点b到检测节点e之间未导通。如上文描述的原理,检测节点a连接的像素驱动电路、检测节点b连接的像素驱动电路会发出异常亮光。而对于检测节点c、检测节点d、检测节点e来说,vgh信号无法传输至其所连接的像素驱动电路,因此t2和t3不会受到vgh信号,这时t2和t3执行s1003。

[0108]

s1002、第二开关管和第三开关管关闭,发光元件发出异常光。

[0109]

具体的,在7t1c像素驱动电路中,数据电压data通过第二开关管和第三开关管对发光元件进行发光补偿,若第二开关管和第三开关管关闭,数据电压data无法对发光元件进行发光补偿,使得发光元件发出异常光。

[0110]

s1002、第二开关管和第三开关管正常工作,发光元件正常发光。

[0111]

具体的,由于vgh信号无法传输至第二开关管和第三开关管,因此第二开关管和第三开关管不会受vgh信号的影响而关闭,使得发光元件能够正常发光。

[0112]

也就是说,检测节点b和c之间存在裂纹的情况下,检测节点a连接的像素驱动电路、检测节点b连接的像素驱动电路会发出异常亮光,而检测节点c连接的像素驱动电路、检测节点d连接的像素驱动电路以及检测节点e连接的像素驱动电路均正常发光。

[0113]

本技术提供的裂纹检测方法,由于裂纹的位置不同时,各个检测节点所连接的像素驱动电路的发光情况不同,因此可根据各个检测节点所连接的像素驱动电路的发光情况来定位裂纹的位置。

[0114]

本技术提供的显示面板可以应用在终端设备上。终端设备可以是手机,平板电脑,智能手表,电视机以及其他具有显示屏且摄像头在屏下的电子设备。作为示例而非限定,在本技术中,该终端设备还可以是可穿戴设备。可穿戴设备也可以称为穿戴式智能设备,是应用穿戴式技术对日常穿戴进行智能化设计、开发出可以穿戴的设备的总称,如眼镜、手套、手表、服饰及鞋等。可穿戴设备即直接穿在身上,或是整合到用户的衣服或配件的一种便携式设备。

[0115]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。