1.本发明涉及印制电路板的制作工艺领域,特别涉及一种电路板激光孔的加工方法和带有激光孔的电路板。

背景技术:

2.随着电子通信技术的不断发展,电子产品性能越来越高,对电路板的设计与产品特性的要求也越来越严苛,并且,随着电子产品越来越趋向于多功能复杂化,印制电路板也逐渐往高密度化发展,其中,作为电子元器件载体的线路板已从传统的印制电路板(printed circuit board,pcb)转变成了高密度互联(high density interconnection,hdi)电路板,在高密度互连电路板的设计中,激光孔作为最重要的导通结构,在电路板功能实现上发挥了很大的作用,在传统的制作过程中,高密度互连电路板的激光孔主要通过钻带控制,其中,钻带是指在印制电路板工业生产中,用于钻孔工序的一种程序式文档。

3.目前,电路板上的激光孔在加工时,遵循从左往右,从上而下的顺序,即电路板上激光孔的加工次序是朝着两个方向开展的。

4.然而,采用这种方法进行钻孔时,由于电路板上激光孔的加工次序是朝着两个方向开展的,这样会使得电路板不同位置设计单元的涨缩变化出现不规律的情况,引起电路板不同区域内激光孔对位偏移而对产品品质造成影响的问题。

技术实现要素:

5.为了解决现有技术激光钻孔时电路板不同位置设计单元的涨缩变化出现不规律的情况而对产品品质造成影响的问题,本发明提供一种电路板激光孔的加工方法和带有激光孔的电路板。

6.本发明提供一种电路板激光孔的加工方法和带有激光孔的电路板,包括:

7.对电路板的至少一面进行排版,以使所述电路板的至少一面分割为多个间隔设置的设计单元;

8.在所述电路板的至少一面上形成以所述电路板的中心为圆点的圆形加工区以及位于所述圆形加工区外圈的多个依次套设排布的环形加工区,且所述多个环形加工区的中心与所述圆形加工区的圆点重合;

9.对位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向从所述圆形加工区到最外侧所述环形加工区的顺序依次进行激光钻孔,形成激光孔。

10.本发明的具体实施方式中,所述对位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向从所述圆形加工区到最外侧所述环形加工区的顺序依次进行激光钻孔,包括:

11.对所述圆形加工区内的所述设计单元的部分按照逆时针或顺时针方向进行激光钻孔;

12.对所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向进行激光钻孔。

13.本发明的具体实施方式中,所述对所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向进行激光钻孔,包括:

14.对最内侧的所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向进行激光钻孔;

15.依次对其余所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向从内向外依次进行激光钻孔,直到最外侧的所述环形加工区内的所述设计单元的部分钻孔完成。

16.本发明的具体实施方式中,所述对所述圆形加工区内的所述设计单元的部分按照逆时针或顺时针方向,包括:

17.根据孔径由小到大的顺序对所述圆形加工区内的所述设计单元部分按照逆时针或顺时针方向进行激光钻孔;

18.所述对所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向进行激光钻孔,包括

19.根据孔径由小到大的顺序对所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向进行激光钻孔。

20.本发明的具体实施方式中,所述对电路板的至少一面进行排版,以使所述电路板的至少一面分割为多个间隔设置的设计单元,包括

21.对所述电路板的第一面进行排版,形成多个第一设计单元;

22.对所述电路板的第二面进行排版,形成多个第二设计单元。

23.本发明的具体实施方式中,所述对位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向从所述圆形加工区到最外侧所述环形加工区的顺序依次进行激光钻孔,包括:

24.对所述第一面上的位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照逆时针方向由内向外依次进行激光钻孔,形成第一激光孔;

25.对所述第二面上的位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照顺时针方向由内向外依次进行激光钻孔,形成第二激光孔,或者

26.对所述第一面上的位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照顺指针方向由内向外依次进行激光钻孔,形成第一激光孔;

27.对所述第二面上的位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照逆时针方向由内向外依次进行激光钻孔,形成第二激光孔;

28.且所述第一激光孔与所述第二激光孔的中心线相互错开。

29.本发明的具体实施方式中,所述对所述第一面上的位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照逆时针方向或顺时针方向由内向外依次进行激光钻孔,形成第一激光孔之前,还包括:

30.对所述电路板的第一面进行氧化处理,以使所述电路板的第一面上形成黑化层;

31.所述对所述第二面上的位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照逆时针方向或顺时针方向由内向外依次进行激光钻孔,形成第二激光孔

之前,还包括:

32.对所述电路板的第一面位于所述环形加工区外的设计单元按照逆时针或顺时针方向进行激光钻孔;

33.对所述电路板的第二面进行氧化处理,以使所述电路板的第二面上形成黑化层。

34.本发明的具体实施方式中,所述对所述电路板的第一面进行氧化处理之后,还包括:

35.对所述电路板的第一面的外边缘形成开孔,以对所述电路板的第一面进行定位;

36.所述对所述电路板的第二面进行氧化处理,以使所述电路板的第一面上形成黑化层之后,还包括:

37.对所述电路板的第二面通过所述开孔进行定位。

38.本发明的具体实施方式中,对所述电路板的第一面的外边缘形成开孔之后,还包括:

39.以所述电路板的第一面的中心为补偿点,从所述第一面的中心向四周进行分区补偿;

40.所述对所述电路板的第二面通过所述开孔进行定位之后,还包括:

41.以所述电路板的第二面的中心为补偿点,从所述第二面的中心向四周进行分区补偿。

42.本发明还提供一种包括上述任一所述的方法制得的带有激光孔的电路板。

43.本发明提供的一种电路板激光孔的加工方法和带有激光孔的电路板,通过包括对电路板的至少一面进行排版,以使所述电路板的至少一面分割为多个间隔设置的设计单元,在所述电路板的至少一面上形成以所述电路板的中心为圆点的圆形加工区以及位于所述圆形加工区外圈的多个依次套设排布的环形加工区,且所述多个环形加工区的中心与所述圆形加工区的圆点重合,对位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向从所述圆形加工区到最外侧所述环形加工区的顺序依次进行激光钻孔,形成激光孔,从而可以确保整个电路板板面的激光孔涨缩变化趋势朝着一个方向变化,避免了电路板不同位置设计单元的涨缩变化出现不规律的情况,因此,本发明提供的电路板激光孔的加工方法和带有激光孔的电路板,解决了现有技术激光钻孔时电路板不同位置设计单元的涨缩变化出现不规律的情况而对产品品质造成影响的问题。

附图说明

44.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

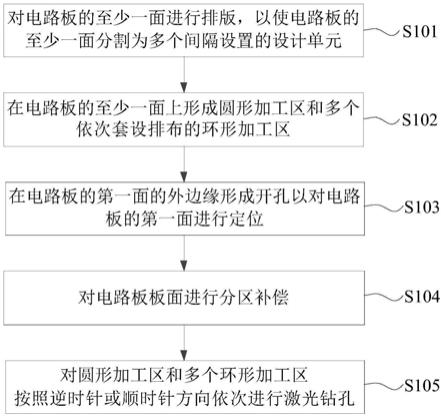

45.图1是本发明实施例一电路板激光孔的加工方法的流程图;

46.图2是本发明实施例一电路板激光钻孔前的结构示意图;

47.图3a是本发明实施例一电路板第一面排版形成第一设计单元的结构示意图;

48.图3b是本发明实施例一电路板第二面排版形成第二设计单元的结构示意图;

49.图4a是本发明实施例一电路板形成圆形加工区的结构示意图;

50.图4b是本发明实施例一电路板形成靠近圆形加工区外圈的环形加工区的结构示意图;

51.图4c是本发明实施例一电路板形成圆形加工区和多个环形加工区的结构示意图;

52.图5a是本发明实施例一电路板第一面圆形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图;

53.图5b是本发明实施例一电路板第一面圆形加工区顺时针进行激光钻孔形成第一激光孔的结构示意图;

54.图5c是本发明实施例一电路板第一面靠近圆形加工区外圈的环形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图;

55.图5d是本发明实施例一电路板第一面靠近圆形加工区外圈的环形加工区顺时针进行激光钻孔形成第一激光孔的结构示意图;

56.图5e是本发明实施例一电路板第一面剩余环形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图;

57.图5f是本发明实施例一电路板第一面剩余环形加工区顺时针进行激光钻孔形成第一激光孔的结构示意图;

58.图5g是本发明实施例一电路板第一面位于环形加工区外的设计单元逆时针进行激光钻孔形成第一激光孔的结构示意图;

59.图5h是本发明实施例一电路板第一面位于环形加工区外的设计单元顺时针进行激光钻孔形成第一激光孔的结构示意图;

60.图5i是本发明实施例一电路板第一面进行激光钻孔形成第一激光孔的结构示意图;

61.图5j是本发明实施例一电路板第一面激光钻孔后的结构示意图;

62.图6是本发明实施例一电路板第二面激光钻孔后的结构示意图;

63.图7是本发明实施例二电路板激光孔的加工方法的流程图;

64.图8是本发明实施例二电路板激光钻孔前的结构示意图;

65.图9是本发明实施例二电路板形成黑化层的结构示意图;

66.图10a是本发明实施例二电路板第一面排版形成第一设计单元的结构示意图;

67.图10b是本发明实施例二电路板第二面排版形成第二设计单元的结构示意图;

68.图11a是本发明实施例二电路板形成圆形加工区的结构示意图;

69.图11b是本发明实施例二电路板形成靠近圆形加工区外圈的环形加工区的结构示意图;

70.图11c是本发明实施例二电路板形成圆形加工区和多个环形加工区的结构示意图;

71.图12a是本发明实施例二电路板第一面圆形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图;

72.图12b是本发明实施例二电路板第一面圆形加工区顺时针进行激光钻孔形成第一激光孔的结构示意图;

73.图12c是本发明实施例二电路板第一面靠近圆形加工区外圈的环形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图;

74.图12d是本发明实施例二电路板第一面靠近圆形加工区外圈的环形加工区顺时针进行激光钻孔形成第一激光孔的结构示意图;

75.图12e是本发明实施例二电路板第一面剩余环形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图;

76.图12f是本发明实施例二电路板第一面剩余环形加工区顺时针进行激光钻孔形成第一激光孔的结构示意图;

77.图12g是本发明实施例二电路板第一面位于环形加工区外的设计单元逆时针进行激光钻孔形成第一激光孔的结构示意图;

78.图12h是本发明实施例二电路板第一面位于环形加工区外的设计单元顺时针进行激光钻孔形成第一激光孔的结构示意图;

79.图12i是本发明实施例二电路板第一面进行激光钻孔形成第一激光孔的结构示意图;

80.图12j是本发明实施例二电路板第一面激光钻孔后的结构示意图;

81.图13是本发明实施例二电路板第二面激光钻孔后的结构示意图。

82.附图标记说明:

83.10:电路板;

84.101:黑化层;

85.11:第一设计单元;

86.12:第二设计单元;

87.13:圆形加工区;

88.14:环形加工区;

89.15:第一激光孔;

90.16:第二激光孔。

具体实施方式

91.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

92.实施例一

93.图1是本发明实施例一电路板激光孔的加工方法的流程图,图2是本发明实施例一电路板激光钻孔前的结构示意图,图3a是本发明实施例一电路板第一面排版形成第一设计单元的结构示意图,图3b是本发明实施例一电路板第二面排版形成第二设计单元的结构示意图。

94.图4a是本发明实施例一电路板形成圆形加工区的结构示意图,图4b是本发明实施例一电路板形成靠近圆形加工区外圈的环形加工区的结构示意图,图4c是本发明实施例一电路板形成圆形加工区和多个环形加工区的结构示意图。

95.图5a是本发明实施例一电路板第一面圆形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图,图5b是本发明实施例一电路板第一面圆形加工区顺时针进行激光钻

孔形成第一激光孔的结构示意图,图5c是本发明实施例一电路板第一面靠近圆形加工区外圈的环形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图,图5d是本发明实施例一电路板第一面靠近圆形加工区外圈的环形加工区顺时针进行激光钻孔形成第一激光孔的结构示意图,图5e是本发明实施例一电路板第一面剩余环形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图。

96.图5f是本发明实施例一电路板第一面剩余环形加工区顺时针进行激光钻孔形成第一激光孔的结构示意图,图5g是本发明实施例一电路板第一面位于环形加工区外的设计单元逆时针进行激光钻孔形成第一激光孔的结构示意图,图5h是本发明实施例一电路板第一面位于环形加工区外的设计单元顺时针进行激光钻孔形成第一激光孔的结构示意图,图5i是本发明实施例一电路板第一面进行激光钻孔形成第一激光孔的结构示意图,图5j是本发明实施例一电路板第一面激光钻孔后的结构示意图,图6是本发明实施例一电路板第二面激光钻孔后的的结构示意图。

97.本实施例一提供一种电路板激光孔的加工方法,可以应用于中等密集或低密集激光孔的加工,也可以应用于高密集激光孔的加工,本实施例中,该加工方法具体应用于高密集激光孔,从而完成电路板激光孔的加工,通过本方法可以确保整个电路板板面的激光孔涨缩变化趋势朝着一个方向变化,从而避免了激光钻孔时电路板不同位置设计单元的涨缩变化出现不规律的情况而对产品品质造成影响的问题。

98.参见图1所示,本实施例一提供了一种电路板激光孔的加工方法,该方法具体包括如下步骤:

99.s101、对电路板10的至少一面进行排版,以使电路板10的至少一面分割为多个间隔设置的设计单元。

100.例如,可以对电路板10的第一面进行排版,或者也可以对电路板10的第二面进行排版,或者可以对电路板10的第一面和第二面均进行排版,本实施例中,对电路板10第一面进行排版,使得电路板10第一面在图2的基础上分割得到如图3a所示的多个间隔设置的第一设计单元11,对电路板10第二面进行排版,使得电路板10第二面在图2的基础上分割得到如图3b所示的多个间隔设置的第二设计单元12。

101.本实施例中,对电路板10的排版方式有多种,可以按照信号流向的布局原则进行排版,可以按照中心对称的方式进行排版,还可以考虑机械强度、操作性能等方式进行排版,本实施例中,对电路板10的排版方式不做限定。

102.s102、在电路板10的至少一面上形成以电路板10的中心为圆点的圆形加工区13以及位于圆形加工区13外圈的多个依次套设排布的环形加工区14,且多个环形加工区14的中心与圆形加工区13的圆点重合。

103.本实施例中,首先在电路板10上形成如图4a所示的以电路板10的中心为圆点的圆形加工区13,然后在位于圆形加工区13的外圈形成如图4b、图4c所示的多个依次套设排布的环形加工区14。

104.本实施例中,位于圆形加工区13的外圈可以形成多个依次套设排布的环形加工区14,位于圆形加工区13的外圈还可以形成多个方形加工区,本实施例中,具体以位于圆形加工区13的外圈形成多个依次套设排布的环形加工区14为例进行说明,这样在电路板10上会有部分设计单元未落入到环形加工区14内,例如,如图4b、图4c中未落入到环形加工区14内

的设计单元所示。

105.本实施例中,具体可以根据激光孔的孔密度对电路板10整板面进行划分圆形加工区13和多个环形加工区14,还可以根据激光孔的孔数量对电路板10整板面进行划分圆形加工区13和多个环形加工区14,本实施例中,具体根据激光孔的孔密度对电路板10整板面进行划分圆形加工区13和多个环形加工区14为例进行说明。

106.本实施例中,可以沿着电路板10板面水平方向进行划分圆形加工区13和多个环形加工区14,也可以沿着电路板10板面竖直方向进行划分圆形加工区13和多个环形加工区14,本实施例对划分方向不做限定。

107.本实施例中,环形加工区14的数量可以为3个,环形加工区14的数量可以为多个,具体的,环形加工区14的数量可以根据孔密度和孔数量进行确定,本实施例对电路板10整板面环形加工区14的数量不做限定。

108.本实施例中,多个环形加工区14的中心与圆形加工区13的圆点重合,这样在钻孔时,可以以圆形加工区13的圆点为基点,从圆形加工区13到最外侧环形加工区14的顺序进行激光钻孔,这样不仅可以提高钻孔的精度,同时确保了电路板10板面的激光孔涨缩变化趋势朝着一个方向变化,另外还提高了产品生产的优良率和品质可靠性。

109.s103、对位于圆形加工区13和多个环形加工区14内的设计单元的部分按照逆时针或顺时针方向从圆形加工区13到最外侧环形加工区14的顺序依次进行激光钻孔,形成激光孔。

110.本实施例中,首先对圆形加工区13内的设计单元的部分按照逆时针或顺时针方向的顺序依次进行激光钻孔,具体的,如图5a所示,可以对圆形加工区13内的设计单元的部分按照逆时针的顺序依次进行激光钻孔,或者,如图5b所示,还可以对圆形加工区13内的设计单元的部分按照顺时针的顺序依次进行激光钻孔。

111.本实施例中,对圆形加工区13内的设计单元的部分按照逆时针或顺时针方向的顺序依次进行激光钻孔后,接着对靠近圆形加工区13外圈的环形加工区14进行激光钻孔,具体的,如图5c所示,可以对靠近圆形加工区13外圈的环形加工区14内的设计单元的部分按照逆时针的顺序依次进行激光钻孔,或者,如图5d所示,还可以对靠近圆形加工区13外圈的环形加工区14内的设计单元的部分按照顺时针的顺序依次进行激光钻孔,本实施例中,具体对靠近圆形加工区13外圈的环形加工区14内的设计单元的部分激光钻孔的顺序不做限定。

112.本实施例中,对靠近圆形加工区13外圈的环形加工区14进行激光钻孔后,接着对剩余环形加工区14进行激光钻孔,具体的,如图5e所示,可以对剩余环形加工区14内的设计单元的部分按照逆时针的顺序依次进行激光钻孔,或者,如图5f所示,还可以对剩余环形加工区14内的设计单元的部分按照顺时针的顺序依次进行激光钻孔,本实施例中,具体对剩余环形加工区14内的设计单元的部分激光钻孔的顺序不做限定。

113.本实施例一提供的一种电路板10激光孔的加工方法,通过包括对电路板10的至少一面进行排版,以使电路板10的至少一面分割为多个间隔设置的设计单元,在电路板10的至少一面上形成以电路板10的中心为圆点的圆形加工区13以及位于圆形加工区13外圈的多个依次套设排布的环形加工区14,且多个环形加工区14的中心与圆形加工区13的圆点重合,对位于圆形加工区13和多个环形加工区14内的设计单元的部分按照逆时针或顺时针方

向从圆形加工区13到最外侧环形加工区14的顺序依次进行激光钻孔,形成激光孔,这样可以确保整个电路板10板面的激光孔涨缩变化趋势朝着一个方向变化,避免了电路板10不同区域内激光孔对位偏移而对产品品质造成影响的问题,因此,本发明提供的电路板10激光孔的加工方法和带有激光孔的电路板10,解决了现有技术激光钻孔时电路板10不同位置设计单元的涨缩变化出现不规律的情况而对产品品质造成影响的问题。

114.在上述实施例的基础上,对位于圆形加工区13和多个环形加工区14内的设计单元的部分按照逆时针或顺时针方向从圆形加工区13到最外侧环形加工区14的顺序依次进行激光钻孔,这样在具体钻孔时,首先对圆形加工区13内的设计单元的部分按照逆时针或顺时针方向进行激光钻孔,然后对环形加工区14内的设计单元的部分按照逆时针或顺时针方向进行激光钻孔。

115.本实施例中,通过对圆形加工区13内和环形加工区14内的设计单元按照相同方向进行激光钻孔,这样保证了电路板10整板面的激光孔涨缩变化趋势朝着一个方向变化,提高了产品生产的优良率和品质可靠性。

116.在上述实施例的基础上,对环形加工区14内的设计单元的部分按照逆时针或顺时针方向进行激光钻孔,包括对最内侧的环形加工区14内的设计单元的部分按照逆时针或顺时针方向进行激光钻孔,依次对其余环形加工区14内的设计单元的部分按照逆时针或顺时针方向从内向外依次进行激光钻孔,直到最外侧的环形加工区14内的设计单元的部分钻孔完成。

117.在上述实施例的基础上,对圆形加工区13内的设计单元的部分按照逆时针或顺时针方向,包括根据孔径由小到大的顺序对圆形加工区13内的设计单元部分按照逆时针或顺时针方向进行激光钻孔,对环形加工区14内的设计单元的部分按照逆时针或顺时针方向进行激光钻孔,包括根据孔径由小到大的顺序对环形加工区14内的设计单元的部分按照逆时针或顺时针方向进行激光钻孔。

118.本实施例一提供的电路板10激光孔的加工方法,具体操作为:当电路板10板面存在不同孔径大小的激光孔时,首先可以按照孔径由小到大的顺序对圆形加工区13内的设计单元按照逆时针或顺时针方向进行激光钻孔,然后再按照孔径由小到大的顺序对环形加工区14内设计单元按照逆时针或顺时针方向进行激光钻孔,另外还可以先对圆形加工区13和环形加工区14内的小孔径的设计单元按照逆时针或顺时针方向进行激光钻孔,然后再对圆形加工区13和环形加工区14内的大孔径的设计单元按照逆时针或顺时针方向进行激光钻孔,本实施例对当电路板10板面存在不同孔径大小的激光孔时钻孔次序不做限定。

119.本实施例中,通过按照孔径由小到大的顺序对圆形加工区13内和环形加工区14内的设计单元部分按照逆时针或顺时针方向进行激光钻孔,这样可以实现不同孔径激光孔的依次生产,并且确保了整个电路板10板面的激光孔涨缩变化趋势朝着一个方向变化,大幅度降低了产品激光孔的对位偏移风险,避免了电路板10不同区域内激光孔对位偏移而对产品品质造成影响的问题。

120.在上述实施例的基础上,对位于圆形加工区13和多个环形加工区14内的设计单元的部分按照逆时针或顺时针方向从圆形加工区13到最外侧环形加工区14的顺序依次进行激光钻孔,包括对第一面上的位于圆形加工区13和多个环形加工区14内的设计单元的部分按照逆时针方向由内向外依次进行激光钻孔,形成第一激光孔15,对第二面上的位于圆形

加工区13和多个环形加工区14内的设计单元的部分按照顺时针方向由内向外依次进行激光钻孔,形成第二激光孔16,或者对第一面上的位于圆形加工区13和多个环形加工区14内的设计单元的部分按照顺指针方向由内向外依次进行激光钻孔,形成第一激光孔15,对第二面上的位于圆形加工区13和多个环形加工区14内的设计单元的部分按照逆时针方向由内向外依次进行激光钻孔,形成第二激光孔16,且第一激光孔15与第二激光孔16的中心线相互错开。

121.本实施例中,通过将第一激光孔15与第二激光孔16的中心线相互错开设置,这样会避免出现电路板10两面上的激光孔导通的现象,确保了电路板10板面的信号可以稳定传输。

122.本实施例中,通过对电路板10第一面逆时针进行激光钻孔,对电路板10第二面顺时针进行激光钻孔,或者对电路板10第一面顺时针进行激光钻孔,对电路板10第二面逆时针进行激光钻孔,这样可以避免电路板10第一面和第二面出现涨缩差异的现象,提高了产品生产的优良率和品质可靠性。

123.在上述实施例的基础上,还包括对电路板10的第一面的外边缘形成开孔,以对电路板10的第一面进行定位,另外还包括对电路板10的第二面通过开孔进行定位。

124.本实施例中,通过对电路板10的第一面的外边缘形成开孔,以对电路板10的第一面和第二面通过开孔进行定位,这样在激光钻孔的过程中可以提高加工精度,保证了产品的品质可靠性。

125.在上述实施例的基础上,对电路板10的第一面的外边缘形成开孔之后,还包括以电路板10的第一面的中心为补偿点,从第一面的中心向四周进行分区补偿,对电路板10的第二面通过开孔进行定位之后,还包括以电路板10的第二面的中心为补偿点,从第二面的中心向四周进行分区补偿。

126.本实施例中,对电路板10的第一面进行激光钻孔时,当对电路板10的板面四周的激光孔进行钻孔时,板面四周的激光孔受力较小,对板面左上角的激光孔钻孔时,左上角的激光孔在受到外力时,会挤压右面和下面的激光孔,这样右面的激光孔会向右偏移,下面的激光孔会向下偏移。

127.本实施例中,对板面右上角的激光孔钻孔时,右上角的激光孔在受到外力时,会挤压左面和下面的激光孔,这样左面的激光孔会向左偏移,下面的激光孔会向下偏移。

128.本实施例中,对板面中心位置的激光孔进行钻孔时,板面中心位置的激光孔会受到四周激光孔的压力,这样板面中心位置的激光孔会向内偏移。

129.本实施例中,可以从电路板10第一面的中心向四周这样进行分区补偿,例如,板面中心的激光孔在钻孔前预先设定的面积为1m2,在受到四周激光孔的挤压后,板面中心的激光孔面积会缩小为0.8m2,与设定好的位置相差0.2m2,因此,应在相差0.2m2的基础上重新设定钻孔的参数,然后再进行激光钻孔。

130.本实施例中,同上述方法,从电路板10第一面的中心依次向四周这样进行分区补偿,这样在操作时,通过采用由内向外依次进行补偿的方法,可以降低后续工序的生产误差,从而提高了电路板10的制造精度。

131.本实施例中,对电路板10的第二面进行分区补偿的方式同上述电路板10的第一面。

132.本实施例一提供的一种电路板激光孔的加工方法,通过包括对电路板的至少一面进行排版,以使所述电路板的至少一面分割为多个间隔设置的设计单元,在所述电路板的至少一面上形成以所述电路板的中心为圆点的圆形加工区以及位于所述圆形加工区外圈的多个依次套设排布的环形加工区,且所述多个环形加工区的中心与所述圆形加工区的圆点重合,对位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向从所述圆形加工区到最外侧所述环形加工区的顺序依次进行激光钻孔,形成激光孔,从而可以确保整个电路板板面的激光孔涨缩变化趋势朝着一个方向变化,避免了电路板不同位置设计单元的涨缩变化出现不规律的情况,因此,本发明提供的电路板激光孔的加工方法和带有激光孔的电路板,解决了现有技术激光钻孔时电路板不同位置设计单元的涨缩变化出现不规律的情况而对产品品质造成影响的问题。

133.实施例二

134.图7是本发明实施例二电路板激光孔的加工方法的流程图,图8是本发明实施例二电路板激光钻孔前的结构示意图,图9是本发明实施例二电路板形成黑化层的结构示意图,图10a是本发明实施例二电路板第一面排版形成第一设计单元的结构示意图,图10b是本发明实施例二电路板第二面排版形成第二设计单元的结构示意图。

135.图11a是本发明实施例二电路板形成圆形加工区的结构示意图,图11b是本发明实施例二电路板形成靠近圆形加工区外圈的环形加工区的结构示意图,图11c是本发明实施例二电路板形成圆形加工区和多个环形加工区的结构示意图。

136.图12a是本发明实施例二电路板第一面圆形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图,图12b是本发明实施例二电路板第一面圆形加工区顺时针进行激光钻孔形成第一激光孔的结构示意图,图12c是本发明实施例二电路板第一面靠近圆形加工区外圈的环形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图,图12d是本发明实施例二电路板第一面靠近圆形加工区外圈的环形加工区顺时针进行激光钻孔形成第一激光孔的结构示意图。

137.图12e是本发明实施例二电路板第一面剩余环形加工区逆时针进行激光钻孔形成第一激光孔的结构示意图,图12f是本发明实施例二电路板第一面剩余环形加工区顺时针进行激光钻孔形成第一激光孔的结构示意图,图12是本发明实施例二电路板第一面位于环形加工区外的设计单元逆时针进行激光钻孔形成第一激光孔的结构示意图,图12h是本发明实施例二电路板第一面位于环形加工区外的设计单元顺时针进行激光钻孔形成第一激光孔的结构示意图,图12i是本发明实施例二电路板第一面进行激光钻孔形成第一激光孔的结构示意图,图12j是本发明实施例二电路板第一面激光钻孔后的结构示意图,图13是本发明实施例二电路板第二面激光钻孔后的结构示意图。

138.参见图7所示,本实施例二提供了另外一种电路板激光孔的加工方法,该方法包括如下步骤:

139.在上述实施例的基础上,本实施例中,在步骤s103之前,还包括对电路板10的第一面进行氧化处理,即在图8的基础上使电路板10的第一面上形成如图9所示的黑化层101。

140.本实施例中,还包括对电路板10的第一面位于环形加工区14外的设计单元按照逆时针或顺时针方向进行激光钻孔,其中,可以如图5g所示对电路板10的第一面位于环形加工区14外的设计单元按照逆时针方向进行激光钻孔,或者,还可以如图5h所示对电路板10

的第一面位于环形加工区14外的设计单元按照逆时针方向进行激光钻孔。

141.本实施例中,还包括对电路板10的第二面进行氧化处理,以使电路板10的第二面上形成黑化层101。

142.本实施例中,在步骤s103之前,对电路板10进行氧化处理,以使电路板10上形成黑化层101,例如,可以先对电路板10的第一面进行氧化处理,接着对电路板10的第二面进行氧化处理,然后再对电路板10的第一面进行激光钻孔,或者还可以先对电路板10的第一面进行氧化处理,接着对电路板10的第一面进行激光钻孔后,再对电路板10的第二面进行氧化处理,本实施例中,对电路板10的第一面和第二面进行氧化处理的顺序不做限定。本实施例中,通过对电路板10第一面和第二面进行氧化处理,以使电路板10的第一面和第二面上形成黑化层101,这样在激光钻孔的过程中,可以有效避免部分激光能量反射出去,提高了电路板10激光钻孔的过程中对激光能量的吸收率,并提高生产效率。

143.在上述实施例的基础上,对电路板10的第一面和第二面进行氧化处理后,开始对电路板10第一面进行排版,使得电路板10第一面分割得到如图10a所示的多个间隔设置的第一设计单元11,对电路板10第二面进行排版,使得电路板10第二面分割得到如图10b所示的多个间隔设置的第二设计单元12。

144.在上述实施例的基础上,在电路板10上形成如图11a所示的以电路板10的中心为圆点的圆形加工区13,然后在位于圆形加工区13的外圈形成如图11b、图11c所示的多个依次套设排布的环形加工区14。

145.在上述实施例的基础上,对位于圆形加工区13和多个环形加工区14内的设计单元的部分按照逆时针或顺时针方向从圆形加工区13到最外侧环形加工区14的顺序依次进行激光钻孔,形成激光孔。

146.本实施例中,首先对圆形加工区13内的设计单元的部分按照逆时针或顺时针方向的顺序依次进行激光钻孔,具体的,如图12a所示,可以对圆形加工区13内的设计单元的部分按照逆时针的顺序依次进行激光钻孔,或者,如图12b所示,还可以对圆形加工区13内的设计单元的部分按照顺时针的顺序依次进行激光钻孔。

147.本实施例中,对圆形加工区13内的设计单元的部分按照逆时针或顺时针方向的顺序依次进行激光钻孔后,接着对靠近圆形加工区13外圈的环形加工区14进行激光钻孔,具体的,如图12c所示,可以对靠近圆形加工区13外圈的环形加工区14内的设计单元的部分按照逆时针的顺序依次进行激光钻孔,或者,如图12d所示,还可以对靠近圆形加工区13外圈的环形加工区14内的设计单元的部分按照顺时针的顺序依次进行激光钻孔,本实施例中,具体对靠近圆形加工区13外圈的环形加工区14内的设计单元的部分激光钻孔的顺序不做限定。

148.本实施例中,对靠近圆形加工区13外圈的环形加工区14进行激光钻孔后,接着对剩余环形加工区14进行激光钻孔,具体的,如图12e所示,可以对剩余环形加工区14内的设计单元的部分按照逆时针的顺序依次进行激光钻孔,或者,如图12f所示,还可以对剩余环形加工区14内的设计单元的部分按照顺时针的顺序依次进行激光钻孔,本实施例中,具体对剩余环形加工区14内的设计单元的部分激光钻孔的顺序不做限定。

149.在上述实施例的基础上,本实施例中,在对电路板10第二面进行激光钻孔前,还包括对电路板10第一面位于环形加工区14外的设计单元按照逆时针或顺时针方向进行激光

钻孔,其中,可以如图12g所示对电路板10的第一面位于环形加工区14外的设计单元按照逆时针方向进行激光钻孔,或者,还可以如图12h所示对电路板10的第一面位于环形加工区14外的设计单元按照顺时针方向进行激光钻孔。

150.本实施例中,对电路板10第一面进行激光钻孔后,得到如图12i所示的电路板10,电路板10经过后处理最终形成图12j所示的电路板10。对电路板10第二面进行激光钻孔后,电路板10的第二面如图13所示。

151.本实施例二提供的一种电路板激光孔的加工方法,通过包括对电路板的至少一面进行排版,以使所述电路板的至少一面分割为多个间隔设置的设计单元,在所述电路板的至少一面上形成以所述电路板的中心为圆点的圆形加工区以及位于所述圆形加工区外圈的多个依次套设排布的环形加工区,且所述多个环形加工区的中心与所述圆形加工区的圆点重合,然后对电路板的第一面和第二面进行氧化处理,氧化处理后对位于所述圆形加工区和多个所述环形加工区内的所述设计单元的部分按照逆时针或顺时针方向从所述圆形加工区到最外侧所述环形加工区的顺序依次进行激光钻孔,形成激光孔,从而可以确保整个电路板板面的激光孔涨缩变化趋势朝着一个方向变化,避免了电路板不同位置设计单元的涨缩变化出现不规律的情况,因此,本发明提供的电路板激光孔的加工方法和带有激光孔的电路板,解决了现有技术激光钻孔时电路板不同位置设计单元的涨缩变化出现不规律的情况而对产品品质造成影响的问题。

152.实施例三

153.在上述实施例的基础上,本实施例还提供一种包括上述任一方法制得的带有激光孔的电路板10,如图5j和图6所示,为电路板10第一面激光钻孔后的结构示意图,如图12j和图13所示,为电路板10第二面激光钻孔后的结构示意图,该电路板10可以作为重要部件之一应用在电子工业中,例如该电路板10小到可以应用于电子计算器,大到可以应用于计算机、通信电子设备、军用武器系统等。

154.本实施例提供的带有激光孔的电路板,不仅可以应用在电路板激光孔加工及相关工程工艺的加工上,同时还可以适用于高密度互连产品的加工制作,这样既可以增加产品自动化的生产程度,还可以提高产品的品质与生产效率。

155.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。