1.本发明涉及自动化控制技术领域,涉及一种洋葱头生产线自动上料控制系统及控制方法。

背景技术:

2.传统的洋葱头生产设备,包括板链式送料机和料理装置,板链式送料机包括板链组件,板链组件包括链条和多个链板,链板上设置有定位孔;板链组件朝上的工作边自后向前运行,料理装置设置在板链式送料机的前端;料理装置的前面设置后序周转设备。

3.传统的洋葱头生产方法,人工把洋葱头放置到定位孔内,使洋葱头的顶部朝上、根部朝下;洋葱头随着板链组件自后向前平移,料理装置对洋葱头进行切顶、除根、剥皮,最后卸料进入后序周转设备。

4.传统洋葱头的生产方法人工参与的环节较多,工作效率较低,自动化程度较低;各台生产设备各自为战,之间缺乏协调性,需要人工搬运物料,物流成本较高;加工完成的洋葱头会释放出强烈刺激性物质,弥漫在生产车间的空气中,刺激工人的眼睛,影响身体健康,还需要配置强劲的通风系统,增强空气流通,排出生产车间内强烈刺激性物质,需要付出额外的设备资金,造成生产成本提高。

5.经过改进的洋葱头生产线包括多个传统的洋葱头生产设备,还包括料仓、带式输送机、翻转组件、机器人和机械手;料仓内的洋葱头落到带式输送机上;带式输送机将洋葱头自右向左输送;翻转组件包括斜料槽、万向滚珠、两套“驱动滚轮和伺服电机”的组合;斜料槽的前端低、后端高,斜料槽的后上端与带式输送机搭接;带式输送机上设有拨料板;拨料板的下边沿靠近带式输送机的输送带的运输边上表面,拨料板沿着右后

‑

左前方向设置,拨料板的左前端靠近斜料槽后上端进料口的左边沿;带式输送机把从料仓中落下的洋葱头自右向左输送,带式输送机的输送带上自右向左运送的洋葱头遇到拨料板后被拨动朝前移动进入斜料槽,并朝前下方滚动;斜料槽上设置落料孔;落料孔下方设置驱动滚轮和万向滚珠;万向滚珠和斜料槽通过球面副相联;第一驱动滚轮和第一伺服电机的输出轴固定联接;第二驱动滚轮和第二伺服电机的输出轴固定联接;第一伺服电机和第二伺服电机的外壳分别与斜料槽的下底面固定联接;第一驱动滚轮的轴心线和第二驱动滚轮的轴心线不平行;在斜料槽内朝前下方移动的洋葱头进入落料孔,落到第一驱动滚轮、第二驱动滚轮和万向滚珠共同区域的上方,依靠普通的触碰传感器检测顶部和根部的朝向,第一伺服电机和第二伺服电机分别驱动第一驱动滚轮和第二驱动滚轮绕两个不平行的轴线转动,直到洋葱头的顶部朝上、根部朝下,第一驱动滚轮和第二驱动滚轮停止转动。

6.机械手固定安装在机器人的末端手臂上,机器人驱动机械手从落料孔内抓取洋葱头;机器人驱动机械手把抓取的洋葱头放置到定位孔内,仍然保持顶部朝上、根部朝下的方位;定位孔有规则地设置在板链组件上,板链式送料机有规则地运行,所以定位孔在

特定的时刻会运行到特定的位置上,机器人和机械手的组合可以准确寻找到定位孔的位置;洋葱头随着板链组件向前运行到料理装置,进行切顶、除根、剥皮的操作,最后卸载到后序的周转设备。

7.经过改进的洋葱头生产线的控制系统还很不完善。比如通过普通的触碰传感器检测顶部和根部的朝向可靠性较差,检测的速较较慢,没有实时反馈信息。斜料槽上的落料孔装载率是多少没有检测,如果带式输送机运输量不够大,斜料槽上的落料孔装载率过低,则需要机器人等待来料,降低了工作效率,如果带式输送机运输量过大,斜料槽上的落料孔装载率过高,则有较多的洋葱头没有机会进入落料孔,直接滚落入前下方的漏料筐,漏料筐装满后需要返运回到料仓,给物流带来不必要的额外工作量。漏料筐装满是靠人工目测的,人工搬运装满的漏料筐,返运回到料仓,劳动强度较高。料仓中料位的高低是由人工目测的,过低了就由人工上料。总之,经过改进的洋葱头生产线的控制系统相比最传统的生产设备,自动化程度、人工劳动强度都有所提高,但是在控制系统和控制方法方面还不尽完善,人工参与的工作量仍然较大,自动化、智能化和可靠性方面还有待进一步提高。

技术实现要素:

8.本发明就是针对现有技术存在的上述不足,提供一种工人数量减少、工作效率提高、自动化和智能化程度提高的洋葱头生产线自动上料控制系统和方法。

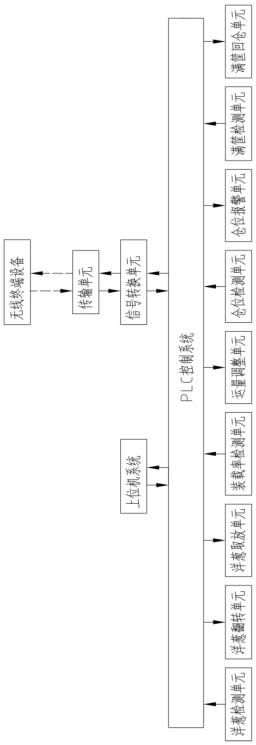

9.为实现上述目的,本发明提供如下技术方案:一种洋葱头生产线自动上料控制系统,包括plc控制系统、上位机系统、洋葱检测单元、洋葱翻转单元和洋葱取放单元;上位机系统、洋葱检测单元、洋葱翻转单元和洋葱取放单元分别与plc控制系统电连接;plc控制系统接收来自上位机系统、洋葱检测单元的信息,进行数据的计算处理,然后发送给洋葱翻转单元和洋葱取放单元;所述的洋葱检测单元包括第一视觉传感器,第一视觉传感器实时检测洋葱头的位置参数(v,w)和方位参数(φ,θ);所述的洋葱头的位置参数(v,w)是指所检测的洋葱头位于斜料槽上的坐标参数,即所处的落料孔是第v行第w列的坐标位置参数;所述洋葱头方位参数(φ,θ)的参照坐标系是指:以洋葱头的球心为原点,以过原点且垂直于前后方向的平面为第一参照平面,以过原点且垂直于左右方向的平面为第二参照平面建立的坐标系;方位参数φ是指洋葱头顶部的中心点与原点的连线在第一参照平面上的投影线与第二参照平面的夹角;方位参数θ是指洋葱头顶部的中心点与原点的连线在第二参照平面上的投影线与第一参照平面的夹角;所述的第一视觉传感器可以是一个,但是由于洋葱头形状的多样性和方位的多样性,这样的检测结果往往不是太准确,偶尔出现误判的情况,也可以设置两个或者三个,最优的方式是设置三个第一视觉传感器,从三个不同的视角检测洋葱头,经过对检测数据综合分析,判断出洋葱头顶部中心点的精确位置;所述的洋葱翻转单元包括两个伺服电机,用于实施洋葱头的翻转,其中第一伺服电机驱动洋葱头翻转,使φ的数值变为0,第二伺服电机驱动洋葱头翻转,使θ的数值变为0,从而使方位参数(φ,θ)变为(0,0),即洋葱头的顶部朝上,那么根部自然朝下;所述的洋葱取放单元包括第一搬运机器人,第一搬运机器人搬运“方位参数已变为(0,0)的洋葱头”;第一搬运机器人包括机器人本体和机械手,第一搬运机器人本体的底

座与机架固定联接,第一搬运机器人本体的末端即工作端和机械手固定联接;所述的上位机用于预先设定控制对象的参数。

10.洋葱头生产线自动上料控制系统还包括信号转换单元、传输单元和信号终端设备;其中的信号转换单元把预先设定的控制对象的参数转换成能通过物联网传输的信号;传输单元以物联网为载体;信号终端设备是指可操作智能移动设备,比如手机或者计算机,信号终端设备通过传输单元从信号转换单元获取并远程修改“预先设定的控制对象的参数”,高层管理者可以远程监控洋葱头生产线的自动运行情况,可以远程控制设备的运行。

11.洋葱头生产线自动上料控制系统还包括装载率检测单元和运量调整单元;装载率检测单元和运量调整单元分别与plc控制系统电连接;装载率检测单元包括第二视觉传感器,第二视觉传感器8位于斜料槽上方,第二视觉传感器检测装载率,检测到的信息实时传送给plc控制系统;plc控制系统进行数据计算处理,处理的结果发送给运量调整单元。装载率是指在一个斜料槽上在某个时刻装有洋葱头的落料孔的数量占落料孔总数量的比率;在斜料槽的前下方设置漏料筐;如果装载率大于预设定的上限值,则会有较多的洋葱头遇不到空的落料孔,最后滚落到漏料筐,需要频繁地把满载的漏料筐的洋葱头运回到料仓内,造成物流运输成本的提高,需要通过运量调整单元把带式输送机的运行速度减慢,减少输送量;如果装载率小于预设定的下限值,则会造成洋葱头不能及时进入落料孔,第一搬运机器人需要等待,降低了工作效率,需要通过运量调整单元把带式输送机的运行速度增快。

12.由上所述的第二视觉传感器检测装载率的功能也可以由第一视觉传感器兼任,这样可以减少制造成本。

13.洋葱头生产线自动上料控制系统还包括仓位检测单元和仓位报警单元;仓位检测单元和仓位报警单元分别与plc控制系统电连接;仓位检测单元包括仓位传感器,仓位传感器用于获取料仓装满率的信息,料仓装满率可以预先设定下限值和上限值,检测到的信息实时传送给plc控制系统,plc控制系统进行数据计算处理;当料仓装满率低于下限值时处理的结果发送给仓位报警单元;仓位报警单元通过在操控室内使用语音或者鸣笛发出警报,通知现场工人,同时通过信号终端设备远程通知高层管理人员,以便安排工人在料仓内装料;当料仓装满率高于上限值时则通过语音报警通知工人停止装料。

14.洋葱头生产线自动上料控制系统还包括满筐检测单元和满筐回仓单元;满筐检测单元和满筐回仓单元分别与plc控制系统电连接;满筐检测单元包括第三视觉传感器,第三视觉传感器用于获取漏料筐装满系数的信息,漏料筐装满系数可以预设定上限值,检测到的信息实时传送给plc控制系统;plc控制系统进行数据计算处理,当漏料筐装满系数超过上限值时,处理的结果发送给满筐回仓单元,启动满筐回仓单元,把漏料筐内的洋葱头自动运回料仓。

15.一种洋葱头生产线自动上料控制方法,其特征在于通过上位机系统或者“信号转换单元、传输单元和信号终端设备的组合”预先设定控制对象的参数;控制对象包括带式输送机、料仓和漏料筐;带式输送机所对应的参数是斜料槽上落料孔的装载率的上限值和下限值,当装载率检测单元检测到的实际装载率超过上限值时,plc控制系统通过运量调整单元将带式输送机的运输量减小,当装载率检测单元检测到的实际装载率小于下限值时,plc控制系统通过运量调整单元将带式输送机的运输量增大;

料仓所对应的参数是料仓内仓位的上限值和下限值,当仓位检测单元检测到的实际仓位低于下限值或超过上限值时,plc控制系统分别通过仓位报警单元发送出相应的警报,以提示工人装料或者停止装料;漏料筐所对应的参数是漏料筐装满率的上限值,当满筐检测单元检测到漏料筐内的洋葱头超过上限值时,plc控制系统通过满筐回仓单元启动满筐回仓单元,把漏料筐内的洋葱头自动运回料仓。

16.plc控制系统把洋葱头的起始位置参数(v,w)和目标位置参数传递给洋葱取放单元,洋葱取放单元计算出洋葱头的搬运路径,并通过第一搬运机器人实施搬运。洋葱头的目标位置参数是指板链式送料机上链板的定位孔位置参数,通过数控控制的板链式送料机,其定位孔位置在某个时刻是精确定位的。

17.本发明的有益效果:能通过物联网远程监控和控制,自动化程度进一步提高、人工劳动强度进一步降低,除了料仓内人工上料,其它工序全部自动完成,不需要人工参与,智能化程度进一步提高,可靠性进一步提高。车间内没有人工参与,即使有强烈刺激性物质弥漫在生产车间的空气中,也不会对人员造成伤害,省去了通风系统,减少设备资金的利用,降低生产成本。

附图说明

18.图1是本发明控制方法的流程示意图;图2是本发明控制方法的生产工艺流程示意图;图3是本发明控制系统和方法所控制的生产线设备的示意图;图4是生产线设备中翻转组件7第一视角的三维结构示意图;图5是生产线设备中翻转组件7第二视角的三维结构局部示意图;图6是生产线设备中板链组件51的三维结构示意图;图7是生产线设备中漏料筐组件4的三维结构示意图;1

‑

料仓;11

‑

仓位传感器;2

‑

带式输送机;21

‑

拨料板;22

‑

驱动电机;3

‑

第一搬运机器人;4

‑

漏料筐组件;41

‑

漏料筐;42

‑

第三视觉传感器;43

‑

agv小车;5

‑

板链式送料机;51

‑

板链组件;511

‑

链条;512

‑

链板;5121

‑

定位孔;6

‑

料理装置;7

‑

翻转组件;71

‑

第一视觉传感器;72

‑

斜料槽;721

‑

落料孔;73

‑

万向滚珠;74

‑

第一驱动滚轮;75

‑

第二驱动滚轮;76

‑

第一伺服电机;77

‑

第二伺服电机;78

‑

第二视觉传感器;8

‑

第二搬运机器人;9

‑

洋葱头。

具体实施方式

19.下面将结合实施例及附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1,一种洋葱头生产线自动上料控制系统,包括plc控制系统、上位机系统、洋葱检测单元、洋葱翻转单元和洋葱取放单元;上位机系统、洋葱检测单元、洋葱翻转单元和洋葱取放单元分别与plc控制系统电连接;plc控制系统接收来自上位机系统、洋葱检测单元的信息,进行数据的计算处理,然后发送给洋葱翻转单元和洋葱取放单元;所述的洋葱检测单元包括第一视觉传感器71,第一视觉传感器71实时检测洋葱头9的位置参数(v,w)和方位参数(φ,θ);所述洋葱头9的位置参数(v,w)是指所检测的洋葱头9位于斜料槽72上的坐标参数,即所处的落料孔721是第v行第w列的坐标位置参数;所述洋葱头9的方位参数(φ,θ)的参照坐标系是指:以洋葱头9的球心为原点,以过原点且垂直于前后方向的平面为第一参照平面,以过原点且垂直于左右方向的平面为第二参照平面建立的坐标系;方位参数φ是指洋葱头9顶部的中心点与原点的连线在第一参照平面上的投影线与第二参照平面的夹角;方位参数θ是指洋葱头9顶部的中心点与原点的连线在第二参照平面上的投影线与第一参照平面的夹角;所述的第一视觉传感器71可以是一个,但是由于洋葱头9形状的多样性和方位的多样性,这样的检测结果往往不是太准确,偶尔出现误判的情况;如图4所示设置了三个第一视觉传感器71,三个第一视觉传感器71距离斜料槽72的距离大小相当,成三角形分布,从三个不同的视角检测洋葱头9,经过对检测数据综合分析,判断出洋葱头9顶部中心点的精确位置;所述的洋葱翻转单元包括两个伺服电机,用于实施洋葱头9的翻转,其中第一伺服电机76驱动洋葱头9翻转,使φ的数值变为0,第二伺服电机77驱动洋葱头9翻转,使θ的数值变为0,从而使方位参数(φ,θ)变为(0,0),即洋葱头9的顶部朝正上,那么根部自然朝下;洋葱头9顶部的显著特征在于它是球形上突出来的光滑的细杆,洋葱头9根部的显著特征在于它是球形上突出来的须发状、蓬松的突块,在第一视觉传感器71的驱动模块中包括洋葱头9顶部和洋葱头9根部的区分模块,可以通过它们的显著特征进行有效区分;在第一视觉传感器71的驱动模块中还包括两步翻转定位模块,如果初始状态下洋葱头9的大概位置是顶部朝上,第一视觉传感器71在上方,第一视觉传感器71直接检测到洋葱头顶部的具体位置,那么系统对洋葱头直接建立上述的坐标系,按照上述步骤通过两个伺服电机实施洋葱头9的翻转;如果初始状态下洋葱头9的大概位置是根部朝上、顶部朝下,第一视觉传感器71在上方,第一视觉传感器71无法直接检测到洋葱头9顶部的具体位置,这时要分两步进行翻转定位,第一步是建立前面所述的坐标系,获取洋葱头9根部中心点处的方位参数(φ’,θ’),通过两个伺服电机实施洋葱头9的翻转,使方位参数(φ’,θ’)变为(π,π),也就是使洋葱头9根部朝正下方,然而这时洋葱头9顶部不一定是精确地朝向正上方,洋葱头9的顶部中心点、坐标系的原点和洋葱头9根部中心点不一定正好在同一条直线上,洋葱头9的球心也可能发生了变化,偏离了坐标系的原点位置,这时再进行第二步翻转定位,重新建立上述的坐标系,重新获取方位参数(φ,θ),通过两个伺服电机第二次实施洋葱头9的翻转,使方位参数(φ,θ)变为(0,0),即洋葱头9的精确位置是顶部朝正上、根部朝下。

21.以上所述的方位参数中所涉及的φ、θ、φ’、θ’、0和π的单位是弧度,用字母简写为rad。

22.第一视觉传感器71的驱动模块中还包括使洋葱头9顶部和洋葱头9根部在翻转时避开驱动滚轮和万向滚珠73的模块。所述驱动滚轮是指第一驱动滚轮74或第二驱动滚轮75。如果洋葱头9顶部和洋葱头9根部在翻转时正好被驱动滚轮或万向滚珠73碾压,那么洋

葱头9因被阻挡可能停止翻转,或者发生不可预期的其它翻转形态,结果可能导致翻转失败。第一驱动滚轮74位于洋葱头9的左下方或者右下方,第二驱动滚轮75位于洋葱头9的前下方或者后下方,而万向滚珠73的方位不是在第一驱动滚轮74的正右方或正左方,也不是在第二驱动滚轮75的正后方或者正前方,而是相对于两者都偏转一个方向,如果第一驱动滚轮74位于洋葱头9的左下方、第二驱动滚轮位75于洋葱头9的前下方,则万向滚珠73位于洋葱头9的右

‑

后下方,大概朝上的根部如果需要朝下翻转一个钝角φ时正好被第一驱动滚轮74碾压,那么本程序模块自动切换成相反的翻转方向,翻转角度是(2π

‑

φ)弧度,而又不必经过驱动滚轮或者万向滚珠73的碾压,同样能翻转到目标角度位置。

23.在避开驱动滚轮和万向滚珠73的模块中还可以包括有限次重新建立坐标系、重新获取方位参数(φ,θ)和重新翻转的步骤。

24.所述的洋葱取放单元包括第一搬运机器人3,第一搬运机器人3搬运“方位参数已变为(0,0)的洋葱头9”,放入板链式送料机5上链板512的定位孔5121;第一搬运机器人3包括机器人本体和机械手,第一搬运机器人3本体的底座与机架固定联接,第一搬运机器人3本体的末端即工作端和机械手固定联接;所述的上位机用于预先设定控制对象的参数。

25.洋葱头生产线自动上料控制系统还包括信号转换单元、传输单元和信号终端设备;其中的信号转换单元把预先设定的控制对象的参数转换成能通过物联网传输的信号;传输单元以物联网为载体;信号终端设备是指可操作智能移动设备,比如手机或者计算机,信号终端设备通过传输单元从信号转换单元获取并远程修改“预先设定的控制对象的参数”,高层管理者可以远程监控洋葱头生产线的自动运行情况,可以远程控制设备的运行。

26.洋葱头生产线自动上料控制系统还包括装载率检测单元和运量调整单元;装载率检测单元和运量调整单元分别与plc控制系统电连接;装载率检测单元包括第二视觉传感器78,第二视觉传感器78位于斜料槽72上方,第二视觉传感器78检测装载率r,检测到的信息实时传送给plc控制系统;plc控制系统进行数据计算处理,处理的结果发送给运量调整单元。装载率r是指在一个斜料槽72上在某个时刻装有洋葱头9的落料孔721的数量占落料孔721总数量的比率;在斜料槽72的前下方设置漏料筐41;本实施例预设装载率r的上限值为70%,下限值为20%;如果装载率r大于预设定的上限值70%,则会有较多的洋葱头9遇不到空的落料孔721,最后滚落到漏料筐41,需要频繁地把满载的漏料筐41的洋葱头9运回到料仓1内,造成物流运输成本的提高,需要通过运量调整单元把带式输送机2的运行速度减慢,减少输送量;如果装载率r小于预设定的下限值20%,则会造成洋葱头9不能及时进入落料孔721,第一搬运机器人3需要等待,降低了工作效率,需要通过运量调整单元把带式输送机2的运行速度增快;所述的漏料筐41是漏料筐组件4的组成部件之一,漏料筐组件4还包括agv小车43,漏料筐41在agv小车43上精确定位、可拆卸固定,agv小车43是指自动导航智能运输车,在工业自动化领域是非常成熟的自动化、智能化运输设备,agv小车43可以设定自动运行路线,当漏料筐41装满时自动运行到料仓1附近,由第二搬运机器人8把漏料筐41从agv小车43上卸下,搬起来,把洋葱头9倾倒在料仓1内;运量调整单元包括驱动电机22和变频器,驱动电机22用于驱动带式输送机2运转,变频器和驱动电机22电联接,变频器和plc控制系统电联接,plc控制系统向变频器发送增

快或者减慢运行速度的信号,变频器控制驱动电机22执行相应的改变。

27.洋葱头生产线自动上料控制系统还包括仓位检测单元和仓位报警单元;仓位检测单元和仓位报警单元分别与plc控制系统电连接;仓位检测单元包括仓位传感器11,仓位传感器11用于获取料仓装满率k的信息,仓位传感器11是在料仓1内壁上竖直方向设置的一系列接触传感器,物料压迫物料上表面以下的仓位传感器11并产生信号,物料上表面以上的仓位传感器11没有被压迫,不产生信号,物料上表面所对应位置的仓位传感器11就能确定出料仓装满率k,这样plc控制系统就能得到料仓装满率k的信息;本实施例中料仓装满率k下限值设置为20%,上限值设置为90%,检测到的信息实时传送给plc控制系统,plc控制系统进行数据计算处理;当料仓装满率k低于20%时处理的结果发送给仓位报警单元;仓位报警单元通过在操控室内使用语音或者鸣笛发出警报,通知现场工人,同时通过信号终端设备远程通知高层管理人员,以便安排工人在料仓内装料;当料仓装满率高于上限值90%时则通过语音报警通知现场工人停止装料。

28.洋葱头生产线自动上料控制系统还包括满筐检测单元和满筐回仓单元;满筐检测单元和满筐回仓单元分别与plc控制系统电连接;满筐检测单元包括第三视觉传感器42,第三视觉传感器42用于获取漏料筐装满系数f的信息,本实施例设定漏料筐装满系数f的上限值为90%,检测到的信息实时传送给plc控制系统;plc控制系统进行数据计算处理,当漏料筐装满系数超过上限值90%时,处理的结果发送给满筐回仓单元,启动满筐回仓单元,把漏料筐41内的洋葱头9自动运回料仓1。

29.满筐回仓单元包括漏料筐组件4和第二搬运机器人8,漏料筐组件4沿着预设的路线自动运行到料仓1附近,由第二搬运机器人8把漏料筐41从agv小车43上卸下,搬起来,把洋葱头9倾倒在料仓1内,从而实现自动运回料仓1的目的。

30.实施例2。一种洋葱头生产线自动上料控制方法,其特征在于通过上位机系统或者“信号转换单元、传输单元和信号终端设备的组合”预先设定控制对象的参数;控制对象包括带式输送机2、料仓1和漏料筐41;带式输送机2所对应的参数是斜料槽72上落料孔721的装载率的上限值和下限值,分别设定为70%和20%,当装载率检测单元检测到的实际装载率超过上限值70%时,plc控制系统通过运量调整单元将带式输送机2的运输量减小,当装载率检测单元检测到的实际装载率小于下限值20%时,plc控制系统通过运量调整单元将带式输送机2的运输量增大;料仓1所对应的参数是料仓内仓位的上限值和下限值,当仓位检测单元检测到的实际仓位低于下限值或超过上限值时,plc控制系统分别通过仓位报警单元发送出相应的警报,以提示工人装料或者停止装料;漏料筐41所对应的参数是漏料筐装满率的上限值,此处设为80%,当满筐检测单元检测到漏料筐41内的洋葱头9超过上限值80%时,plc控制系统启动满筐回仓单元,把漏料筐41内的洋葱头9自动运回料仓1。

31.plc控制系统把洋葱头的起始位置参数(v,w)和目标位置参数传递给洋葱取放单元,洋葱取放单元计算出洋葱头9的搬运路径,并通过第一搬运机器人3实施搬运。洋葱头的目标位置参数是指板链式送料机5上链板512的定位孔5121位置参数,通过数控控制的板链式送料机5,其定位孔5121的位置在某个时刻是精确定位的。

32.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精

神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。