1.本发明涉及烟草行业技术领域,尤其涉及一种超回松散工序的预热智能控制方法、系统及存储介质。

背景技术:

2.目前智能制造越来越受重视,在各行业间极力研究与发展的框架下,在制烟行业也同时正在进行新的尝试,制烟行业内对高端卷烟产品的质量要求也越来越高。其中,超回松散工序是制烟流程中非常重要的一个工序。

3.超回松散工序设备也称松散回潮机,主要由进料室、出料室、滚筒、机架、传动装置、管路系统、热风循环系统、电气系统等八个系统组成。切片后的烟块物料经过电子皮带秤称重后送入松散回潮机的滚筒内,物料在滚筒内耙钉的作用下不停地翻滚,凭借物料的自重下落和滚筒的倾角及转动合成了一个物料螺旋向前的运动,这个运动过程中完成了机械松散的功能。

4.具体运行过程中在机器开机后,预热器对滚筒内进行预热,物料经进料罩进入滚筒内,由进料罩的进风口吹入与物料流向相同的热风。同时,安装在进料罩上的汽水混合喷嘴及蒸汽喷嘴向滚筒内喷入水和蒸汽。物料充分吸收热量及水分后,通过倾斜角为3

°

的筒体旋转送出。在开机预热阶段,循环风机开启,进料罩内的预热器开始工作,为循环风提供预热热源,使滚筒内循环风迅速达到工作要求。循环风的管道上设有温度传感器,蒸汽喷嘴前的调节阀可以根据控制信号自动调节蒸汽量大小,以自动控制循环风温度。在设备工作时,汽水混合喷嘴由蒸汽引射经过加热的水,使其雾化,并将其施加到物料上,达到加热、加湿的目的。

5.目前,在超回松散工序的开机预热阶段,主要依赖人工操作,不仅效率低,而且工序操作不够智能,降低了超回松散工序控制准确性和灵活性。

技术实现要素:

6.本发明的主要目的在于提供一种超回松散工序的预热智能控制方法、系统及存储介质,旨在实现制烟行业超回松散工序预热智能控制,实现一键开机,减少操作工人为操作,提升企业核心竞争力。

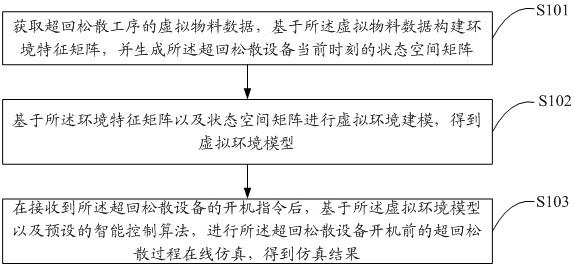

7.为实现上述目的,本发明实施例提供一种超回松散工序的预热智能控制方法,应用于预热智能控制系统,所述超回松散工序基于超回松散设备实现,所述方法包括以下步骤:获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型;在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智

能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。

8.可选地,所述在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果的步骤包括:基于所述虚拟环境模型以及预设的智能控制算法,进行虚拟过料,赋予虚拟电子秤虚拟流量,生成所述超回松散设备下一时刻的状态空间矩阵并发送至智能控制算法网络;在接收到所述超回松散设备的开机指令后,基于所述智能控制算法网络进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。

9.可选地,所述方法还包括:根据所述仿真结果判断所述超回松散设备是否准备妥当;若所述超回松散设备未准备妥当,则发出报警信息;和/或所述方法还包括:接收参数调整指令,根据所述参数调整指令调整虚拟物料流量;检测所述超回松散设备当前的抗干扰能力,得到抗干扰结果;若所述抗干扰结果为抗干扰能力不足,则发出报警信息。

10.可选地,所述检测所述超回松散设备当前的抗干扰能力,得到抗干扰结果的步骤包括:检测所述超回松散设备当前的出料实际值;计算得到所述超回松散设备当前的出料实际值与理论计算值的偏差;若所述偏差大于预设阈值,则判定所述超回松散设备当前的抗干扰能力不足,得到抗干扰结果。

11.可选地,所述方法还包括:获取所述超回松散设备历史记录的状态空间矩阵;根据所述超回松散设备历史记录的状态空间矩阵,预测动作矩阵,所述动作矩阵中包含工艺参数调整时间和调整量;将所述动作矩阵输出至智能提示页面,形成智能预热解决方案。

12.可选地,所述方法还包括:根据所述虚拟物料数据生成设备控制状态;在满足工艺参数调整条件时,根据所述设备控制状态生成设备控制指令,并经数据采集平台发送至主控plc以控制所述超回松散设备的运行参数调整。

13.可选地,所述获取超回松散工序的虚拟物料数据的步骤包括:从预设的超回松散机具象化模型获取超回松散工序的虚拟物料数据;对所述虚拟物料数据进行预处理,所述预处理的方式包括以下至少一种:数据剔除、数据清洗、数据标定处理;所述基于所述虚拟物料数据构建环境特征矩阵的步骤包括:从所述虚拟物料数据中提取统计量特征数据,所述统计量特征数据至少包括:所述超回松散设备的入口烟丝流量、出口烟丝流量;基于所述统计量特征数据构建环境特征矩阵。

14.本发明实施例还提出一种预热智能控制系统,所述系统包括:数据预处理模块,用于获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;仿真虚拟环境模块,用于基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型;在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。

15.可选地,所述系统还包括:预警模块,用于根据所述仿真结果判断所述超回松散设备是否准备妥当;若所述超回松散设备未准备妥当,则发出报警信息;和/或用于接收参数调整指令,根据所述参数调整指令调整虚拟物料流量;检测所述超回松散设备当前的抗干扰能力,得到抗干扰结果;若所述抗干扰结果为抗干扰能力不足,则发出报警信息;决策控制模块,用于获取所述超回松散设备历史记录的状态空间矩阵;根据所述超回松散设备历史记录的状态空间矩阵,预测动作矩阵,所述动作矩阵中包含工艺参数调整时间和调整量;将所述动作矩阵输出至智能提示页面,形成智能预热解决方案;智能控制算法模块,用于根据所述虚拟物料数据生成设备控制状态;在满足工艺参数调整条件时,根据所述设备控制状态生成设备控制指令,并经数据采集平台发送至主控plc以控制所述超回松散设备的运行参数调整;所述数据预处理模块,还用于从预设的超回松散机具象化模型获取超回松散工序的虚拟物料数据;对所述虚拟物料数据进行预处理,所述预处理的方式包括以下至少一种:数据剔除、数据清洗、数据标定处理。

16.本发明实施例还提出一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的超回松散工序的预热智能控制方法。

17.本发明实施例提出的超回松散工序的预热智能控制方法、系统及存储介质,通过获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型;在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。由此,通过虚拟物料数据及在线决策与仿真,实现制烟行业超回松散工序中开机前预热过程的智能控制,实现超回松散设备一键开机,减少操作工人为操作,提升企业核心竞争力。

附图说明

18.图1为本发明实施例涉及的松散回潮机的结构原理示意图;图2为本发明实施例涉及的松散回潮机的工作流程示意图;图3为本发明实施例涉及的超回松散工序的预热智能控制系统的功能模块示意图;

图4为本发明实施例涉及的超回松散工序的预热智能控制系统的架构示意图;图5为本发明超回松散工序的预热智能控制方法一示例性实施例的流程示意图;图6为本发明实施例涉及的仿真虚拟环境模块的原理示意图;图7为本发明实施例涉及的决策控制模块的原理流程示意图。

19.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

20.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

21.本发明实施例的主要解决方案是:通过获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型;在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。由此,通过虚拟物料数据及在线决策与仿真,实现制烟行业超回松散工序中开机前预热过程的智能控制,实现超回松散设备一键开机,减少操作工人为操作,提升企业核心竞争力。

22.本发明实施例涉及的松散回潮机(或称超回松散机、超回松散设备)的工作原理如下:如图1所示,叶片由振动输送机送入滚筒式叶片回潮机滚筒内,滚筒由传动装置带动旋转,叶片(烟片)在滚筒的轴向倾角及滚筒内拔料杆的疏导作用下,翻滚向前,这一过程使得未松散的叶片得到一定的机械松散。当叶片运行到滚筒内且离进料口1.5m左右时,增湿水管路开启。增湿水与蒸汽被输送到双介质喷嘴及蒸汽喷管中。在蒸汽压力的作用下,增湿水和蒸汽混合后呈雾状喷射出并洒落到叶片上对叶片进行增温和增湿处理,未松散的叶片因受热吸水舒展而松散成叶片。

23.其中,加水量多少由生产线电控柜控制。电子秤将测得的来料质量信号送到生产线电控系统处理后,将所得设定加水量与电磁流量计检测到的加水量相比较并处理后即可控制气动调节阀的开度以改变加水量的多少,使增湿水流量随电子秤测得叶片流量的多少而改变,从而达到按比率定量加水的自动控制。

24.出料温度由生产线电控柜控制。热风风管上的测温仪将测得的热风温度信号送到生产线电控系统处理后,将所得设定出料温度与测温仪测得的热风温度相比较并处理后即可控制喷蒸汽气动调节阀的开度以改变喷入滚筒内蒸汽的流量,或者改变循环热风的风量,从而达到出料温度的自动控制。

25.其中,松散回潮机有六种工作状态,其工作流程可以如图2所示:停机状态:停机状态下松散回潮的所有电机停止阀门关闭顶升装置将滚筒顶升;预热状态:在自动状态下点击启动或预热按钮,松散回潮机进入预热状态,滚筒顶升降电机将滚筒下降,滚筒以6转/分钟运行。排潮风机运行,循环热风风机高速运行;热交换器调节阀打开,并开始pid调节,新风系统的热交换器调节阀打开,开始pid调节;待机状态:当预热阶段的热风温度达到设定值后,进料高频振槽sri运行,预热结束进入待机状态;生产状态:当松散回潮机前的电子秤检测到物料流量大于200kg/h时,延时20秒后

转为生产状态,滚筒以8转/分钟运行,循环热风风机转为低速运行,蒸汽施加系统打开,加水系统雾化蒸汽阀打开,再延时5s后,加水调节阀打开,并根据加水比例来施加;排空状态:当松散回潮机前的电子秤检测到物料流量小于200kg/h连续10s时,延时180秒后转入排空状态。滚筒以12转/5分钟高速运行以缩短尾料的时间,排空状态持续40秒后,系统回到预热状态;清洗状态:生产结束后设备开始清洗,循环热风风机高速运行,清洗电磁阀打开,一分钟后关闭,出料端清洗电磁阀打开,一分钟后关闭,出料端清洗电磁阀打开,一分钟后关闭,周而复始清洗10分钟结束,系统停机,如需要可再次按下清洗按钮重复清洗。

26.本发明实施例考虑到,现有相关方案中,在超回松散工序的开机预热阶段,主要依赖人工操作,不仅效率低,而且工序操作不够智能,降低了超回松散工序控制准确性和灵活性。

27.因此,本发明实施例提出解决方案,可以实现制烟行业超回松散工序预热智能控制,实现一键开机,减少操作工人为操作,提升企业核心竞争力。

28.本发明实施例方案主要涉及上述松散回潮机工作流程中的预热环节,通过智能控制手段,实现全流程感知、决策过程实时、iot融合的主动式闭环预热系统。

29.具体地,参照图3,图3为本发明超回松散工序的预热智能控制系统的功能模块示意图。该超回松散工序的预热智能控制系统可以为独立于终端设备的、能够实现超回松散工序的预热智能控制的装置,其可以通过硬件或软件的形式承载于终端设备上。该终端设备可以为手机、平板电脑等智能移动终端,还可以为服务器等网络设备。

30.在本实施例中,该超回松散工序的预热智能控制系统至少包括输出模块110、处理器120、存储器130以及通信模块140。

31.存储器130中存储有操作系统以及超回松散工序的预热智能控制程序;输出模块110可为显示屏、扬声器等。通信模块140可以包括wifi模块、移动通信模块以及蓝牙模块等,通过通信模块140与外部设备或服务器进行通信。

32.其中,作为一种实施例方式,存储器130中的预热智能控制程序被处理器执行时实现以下步骤:获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型;在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。

33.进一步地,存储器130中的预热智能控制程序被处理器执行时还实现以下步骤:基于所述虚拟环境模型以及预设的智能控制算法,进行虚拟过料,赋予虚拟电子秤虚拟流量,生成所述超回松散设备下一时刻的状态空间矩阵并发送至智能控制算法网络;在接收到所述超回松散设备的开机指令后,基于所述智能控制算法网络进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。

34.进一步地,存储器130中的预热智能控制程序被处理器执行时还实现以下步骤:

根据所述仿真结果判断所述超回松散设备是否准备妥当;若所述超回松散设备未准备妥当,则发出报警信息;和/或所述方法还包括:接收参数调整指令,根据所述参数调整指令调整虚拟物料流量;检测所述超回松散设备当前的抗干扰能力,得到抗干扰结果;若所述抗干扰结果为抗干扰能力不足,则发出报警信息。

35.进一步地,存储器130中的预热智能控制程序被处理器执行时还实现以下步骤:检测所述超回松散设备当前的出料实际值;计算得到所述超回松散设备当前的出料实际值与理论计算值的偏差;若所述偏差大于预设阈值,则判定所述超回松散设备当前的抗干扰能力不足,得到抗干扰结果。

36.进一步地,存储器130中的预热智能控制程序被处理器执行时还实现以下步骤:获取所述超回松散设备历史记录的状态空间矩阵;根据所述超回松散设备历史记录的状态空间矩阵,预测动作矩阵,所述动作矩阵中包含工艺参数调整时间和调整量;将所述动作矩阵输出至智能提示页面,形成智能预热解决方案。

37.进一步地,存储器130中的预热智能控制程序被处理器执行时还实现以下步骤:根据所述虚拟物料数据生成设备控制状态;在满足工艺参数调整条件时,根据所述设备控制状态生成设备控制指令,并经数据采集平台发送至主控plc以控制所述超回松散设备的运行参数调整。

38.进一步地,存储器130中的预热智能控制程序被处理器执行时还实现以下步骤:从预设的超回松散机具象化模型获取超回松散工序的虚拟物料数据;对所述虚拟物料数据进行预处理,所述预处理的方式包括以下至少一种:数据剔除、数据清洗、数据标定处理;所述基于所述虚拟物料数据构建环境特征矩阵的步骤包括:从所述虚拟物料数据中提取统计量特征数据,所述统计量特征数据至少包括:所述超回松散设备的入口烟丝流量、出口烟丝流量;基于所述统计量特征数据构建环境特征矩阵。

39.本实施例通过上述方案,具体通过获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型;在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。由此,通过虚拟物料数据及在线决策与仿真,实现制烟行业超回松散工序中开机前预热过程的智能控制,实现超回松散设备一键开机,减少操作工人为操作,提升企业核心竞争力。

40.参照图4,图4为本发明实施例涉及的超回松散工序的预热智能控制系统的架构示意图。

41.如图4所示,所述预热智能控制系统包括:数据预处理模块,用于获取超回松散工序的虚拟物料数据,基于所述虚拟物料数

据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;仿真虚拟环境模块,用于基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型;在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。

42.进一步地,所述数据预处理模块,还用于从预设的超回松散机具象化模型获取超回松散工序的虚拟物料数据;对所述虚拟物料数据进行预处理,所述预处理的方式包括以下至少一种:数据剔除、数据清洗、数据标定处理。

43.所述系统还包括:预警模块,用于根据所述仿真结果判断所述超回松散设备是否准备妥当;若所述超回松散设备未准备妥当,则发出报警信息;和/或用于接收参数调整指令,根据所述参数调整指令调整虚拟物料流量;检测所述超回松散设备当前的抗干扰能力,得到抗干扰结果;若所述抗干扰结果为抗干扰能力不足,则发出报警信息;决策控制模块,用于获取所述超回松散设备历史记录的状态空间矩阵;根据所述超回松散设备历史记录的状态空间矩阵,预测动作矩阵,所述动作矩阵中包含工艺参数调整时间和调整量;将所述动作矩阵输出至智能提示页面,形成智能预热解决方案;智能控制算法模块,用于根据所述虚拟物料数据生成设备控制状态;在满足工艺参数调整条件时,根据所述设备控制状态生成设备控制指令,并经数据采集平台发送至主控plc以控制所述超回松散设备的运行参数调整。

44.由此,通过获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型;在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。由此,通过虚拟物料数据及在线决策与仿真,实现制烟行业超回松散工序中开机前预热过程的智能控制,实现超回松散设备一键开机,减少操作工人为操作,提升企业核心竞争力。

45.基于上述系统架构但不限于上述架构,提出本发明方法实施例。

46.参照图5,图5为本发明超回松散工序的预热智能控制方法一示例性实施例的流程示意图。所述超回松散工序的预热智能控制方法应用于预热智能控制系统,所述超回松散工序基于超回松散设备实现,所述方法包括以下步骤:步骤s101,获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;本实施例方案可以实现超回松散工序的预热控制,实现超回松散设备的一键开机操作,减少操作工人为操作。

47.具体地,作为一种实施方式,可以通过数据预处理模块获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境状态并生成所述超回松散设备当前时刻的状态空间矩阵,并基于当前的虚拟状态根据状态空间转移方程生成下一时间的状态空间矩阵。其中:

;其中w

t

,t1

t

,t2

t

,p

t

,f

t

分别为机内水分、烟温度、环境温度与机内压力与流量值,t为当前时刻,t为转置矩阵,将矩阵的行列互换得到的新矩阵称为转置矩阵,转置矩阵的行列式不变。

48.值得指出的是,虚拟物料数据可以包括超回松散工序的虚拟来料数据和虚拟出料数据,数据预处理模块在获取到超回松散工序的虚拟物料数据后,可以先对该数据进行预处理,然后,基于预处理后的数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵。

49.具体地,所述获取超回松散工序的虚拟物料数据的步骤可以包括:通过数据预处理模块从预设的超回松散机具象化模型获取超回松散工序的虚拟物料数据;超回松散机具象化模型的求取方法相对清晰,可以采取例如但不限于以下的方法,比如动态系统辨识、线性拟合、神经网络、决策树等。本发明采取神经网络建模的方式来实现系统性建模,由烟温度、环境温度与机内压力与流量值来作为输入x,系统在多种仿真时刻的烟丝水分作为输出y,有多样化的输入输出对[x

i

,y

i

]来进行训练,最终得到模型f,使得y=f(x,a) ε,ε为残差,a为参数矩阵。

[0050]

对所述虚拟物料数据进行预处理,所述预处理的方式包括以下至少一种:数据剔除、数据清洗、数据标定处理、数据重采样;其中,数据清理是指对采集到的样本数据进行数据清理,移除由于人工操作不当或传感器故障所导致的极端异常样本。

[0051]

数据重采样是为了规避数据不平衡问题,使用随机欠采样对数据样本数据进行处理,随机提取部分正常样本作为训练样本。

[0052]

然后,从所述虚拟物料数据中提取统计量特征数据,所述统计量特征数据至少包括:所述超回松散设备的入口烟丝流量、出口烟丝流量;基于所述统计量特征数据构建环境特征矩阵。

[0053]

具体地,作为一种实施方式,可以基于经验知识提取相应的统计量特征,构建向量化特征矩阵。

[0054]

其中,可以使用z

‑

score方法对数据进行归一化,将特征矩阵中的每一个特征缩放到均值为0,方差为1。

[0055]

步骤s102,基于所述环境特征矩阵以及状态空间矩阵来进行虚拟环境建模,得到虚拟环境模型;即基于所述环境特征矩阵以及状态空间矩阵来进行下一时刻状态空间矩阵的虚拟:x

t 1

=ax

t

u,其中u为扰动输入,a为参数矩阵。

[0056]

步骤s103,在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。

[0057]

具体地,可以通过仿真虚拟环境模块基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型,并在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程

在线仿真,得到仿真结果。

[0058]

具体实现时,作为一种实施方式,仿真虚拟环境模块根据环境特征矩阵和从智能控制算法网络获取的当前时刻的状态空间矩阵进行虚拟环境建模,后台算法实现虚拟过料,赋予虚拟电子秤虚拟流量,生成超回松散设备下一时刻的状态空间矩阵并发送至智能控制算法网络,在操作人员一键开机后,进行超回松散开机前在线仿真,系统给出仿真结果,即机器是否准备妥当,整个过程可以如图6所示。

[0059]

如图6所示,仿真虚拟环境模块实现超回松散开机前在线仿真的过程中,输入虚拟来料,通过超回松散过程的处理,然后输出虚拟出料,其中,虚拟来料和虚拟出料作为超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵并生成所述超回松散设备当前时刻的状态空间矩阵,基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型,通过智能控制策略和智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。

[0060]

本实施例通过上述方案,具体通过获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型;在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。由此,通过虚拟物料数据及在线决策与仿真,实现制烟行业超回松散工序中开机前预热过程的智能控制,实现超回松散设备一键开机,减少操作工人为操作,提升企业核心竞争力。

[0061]

进一步地,作为另一种实施例,所述方法还可以包括:根据所述仿真结果判断所述超回松散设备是否准备妥当;若所述超回松散设备未准备妥当,则发出报警信息。

[0062]

具体地,在获得仿真结果后,可以根据所述仿真结果判断所述超回松散设备是否准备妥当;若所述超回松散设备未准备妥当,则可以通过预警模块发出报警信息。

[0063]

进一步地,作为另一种实施例,所述方法还可以包括:接收参数调整指令,根据所述参数调整指令调整虚拟物料流量;检测所述超回松散设备当前的抗干扰能力,得到抗干扰结果;若所述抗干扰结果为抗干扰能力不足,则发出报警信息。

[0064]

其中,所述检测所述超回松散设备当前的抗干扰能力,得到抗干扰结果的步骤可以包括:检测所述超回松散设备当前的出料实际值;计算得到所述超回松散设备当前的出料实际值与理论计算值的偏差;若所述偏差大于预设阈值,则判定所述超回松散设备当前的抗干扰能力不足,得到抗干扰结果。

[0065]

具体地,在仿真过程中,可以通过预警模块调整虚拟物料流量,观察是否能吸收干扰,实时反映设备当前状态下抗干扰能力,并给出抗干扰结果,未准备妥当或抗干扰能力不足,给出预警,并进行智能提示,告知操作人员下一步应该如何操作。

[0066]

其中,预警模块可以与设备的控制单元连接,基于控制单元的预警信号发出报警信息。本实施例中,系统设置有物料守恒模型,具备物料监控预警功能,比如当出料实际值

与理论计算值偏差>5%时,系统自动报警,预警模块可以关联生产控制器,直接将生产停止,等待检修。

[0067]

本实施例通过上述方案,具体通过获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型;在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。由此,通过虚拟物料数据及在线决策与仿真,实现制烟行业超回松散工序中开机前预热过程的智能控制,实现超回松散设备一键开机,减少操作工人为操作,提升企业核心竞争力。

[0068]

此外,可以根据所述仿真结果判断所述超回松散设备是否准备妥当;若所述超回松散设备未准备妥当,则发出报警信息;或者,接收参数调整指令,根据所述参数调整指令调整虚拟物料流量;检测所述超回松散设备当前的抗干扰能力,得到抗干扰结果;若所述抗干扰结果为抗干扰能力不足,则发出报警信息,通过预警措施可以提高超回松散工序中开机前预热过程的智能控制的准确性,同时避免出现故障。

[0069]

进一步地,作为另一种实施例,所述方法还可以包括:获取所述超回松散设备历史记录的空间矩阵;根据所述超回松散设备历史记录的状态空间矩阵,预测动作矩阵,所述动作矩阵中包含工艺参数调整时间和调整量;将所述动作矩阵输出至智能提示页面,形成智能预热解决方案。

[0070]

具体地,可以通过决策控制模块实现以上操作,该决策控制模块的控制原理可以参照图7所示。

[0071]

其中,决策控制模块由全连接神经网络组成,用于根据预处理后的实时数据,生成当前时刻的状态空间矩阵,并发送至仿真虚拟环境模块,还用于根据从记忆模块获取的一系列状态空间矩阵,预测出动作矩阵,动作矩阵中可以包含工艺参数调整时间和调整量,并将动作矩阵输出至智能提示页面,形成智能预热解决方案,实现一键开机,减少操作工人人为操作。

[0072]

进一步地,作为另一种实施例,所述方法还可以包括:根据所述虚拟物料数据生成设备控制状态;在满足工艺参数调整条件时,根据所述设备控制状态生成设备控制指令,并经数据采集平台发送至主控plc以控制所述超回松散设备的运行参数调整。

[0073]

具体地,可以通过智能控制算法模块实现以上操作。

[0074]

智能控制算法模块根据预处理的数据生成设备控制状态,并发送至仿真虚拟环境模块,以及在需要进行工艺参数调整时,根据设备控制状态生成设备控制指令,并经数据采集平台发送至主控plc以控制超回松散机的运行参数调整。

[0075]

本发明智能控制算法模块可以采用神经网络算法,模拟人学习和获取知识的能力,相较于传统烟草加工的 pid 控制算法具有推理速度快、跟踪性能好和抗干扰能力强的特点,具有较强的可行性和实用性。

[0076]

其中,本发明神经网络算法基于神经元自适应控制,该基于神经元自适应控制算法设计如下:

k为可调参数,γ1、γ2、γ3分别为比例/积分/微分的学习速率,δ(t)为时刻t的状态变化差分;t 为当前时刻;e(t)为系统误差;w(t)为系统敏感度。对应的,x

i

(t)分别定义如下:此外,本发明实施例还提出一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上述实施例所述的超回松散工序的预热智能控制方法。

[0077]

由于本预热智能控制程序被处理器执行时,采用了前述所有实施例的全部技术方案,因此至少具有前述所有实施例的全部技术方案所带来的所有有益效果,在此不再一一赘述。

[0078]

相比现有技术,本发明实施例提出的超回松散工序的预热智能控制方法、系统及存储介质,通过获取超回松散工序的虚拟物料数据,基于所述虚拟物料数据构建环境特征矩阵,并生成所述超回松散设备当前时刻的状态空间矩阵;基于所述环境特征矩阵以及状态空间矩阵进行虚拟环境建模,得到虚拟环境模型;在接收到所述超回松散设备的开机指令后,基于所述虚拟环境模型以及预设的智能控制算法,进行所述超回松散设备开机前的超回松散过程在线仿真,得到仿真结果。由此,通过虚拟物料数据及在线决策与仿真,实现制烟行业超回松散工序中开机前预热过程的智能控制,实现超回松散设备一键开机,减少操作工人为操作,提升企业核心竞争力。

[0079]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

[0080]

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

[0081]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在如上的一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,被控终端,或者网络设备等)执行本发明每个实施例的方法。

[0082]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。