1.本发明涉及生物柴油制备技术领域,具体涉及一种以江西栀子为原料在深度共熔溶剂/正己烷体系中通过超声辅助原位制备生物柴油的方法。

背景技术:

2.目前,由于石油等不可再生的化石能源的过度利用,已经造成能源危机、全球变暖、环境污染等一系列关系到人类生存的重大社会问题。现在,能源和环境问题已经成为人类社会持续发展必须要解决的重要问题,为此,国内外多位研究者提出“碳中和”原则,其核心是通过多重手段抵消人类生产、生活过程产生的二氧化碳。而采用可再生的清洁能源,成为实现碳中和原则的重要手段。世界各国在开发新能源时,首先考虑的是该能源是否环保,其次是是否具有可开发价值。风能、太阳能、地热能,生物质能都是目前各国研究的热点。

3.生物柴油属于生物质能,其主要成分是各类脂肪酸甲/乙酯。目前,生物柴油主要以油料作物、废弃油脂为原料,通过酯交换反应制得。与化石柴油相比,生物柴油燃烧后可减少78%二氧化碳的排放、90%的颗粒排放物及碳氧化合物;燃烧能更加充分,噪声更小,排放的气体无异味;可减少硫化物、铅等有毒物质的排放,达到保护环境的目的。因此生物柴油在性能上可以替代目前广泛使用的石化柴油。生物柴油产业在我国具有巨大的发展潜力,发展生物柴油,符合我国绿色能源战略,有利于保障我国能源安全,有利于减少温室气体排放和保护生态环境。

4.目前制约生物柴油大规模应用的主要问题是成本过高。因此,寻找廉价的生物柴油原料,节省生产成本,有利于生物柴油的大规模生产。

5.江西是我国栀子四大道产地之一,为了提高江西栀子的竞争力,除提高其作为中药原料的品质之外,还需要进一步挖掘其他利用价值。根据分析江西栀子含有18%左右的油脂,适合作为生物柴油的潜在原料。

6.现有的生物柴油生产工艺可分为为物理法、化学法和生物法,其核心均为先萃取再反应的两步法工艺。物理法又分为“直接混合法”与“微乳化法”。物理法虽然方法简单,设备要求低,但产品质量差,燃烧过程中还存在严重的发动机积碳、润滑油污染等问题,不适合大规模推广。化学法有“高温热裂解法”和“酯交换法”,高温热裂解法主要产物为生物汽油和少量的生物柴油。酯交换法主要产物为生物柴油和甘油,酯交换法又可以分为催化法和非催化法,催化法又分为酸/碱催化法。虽然酸/碱催化法工艺成熟,但产品分离困难,催化剂回收不容易,容易造成环境污染且能耗高。若用能溶于反应物的液体酸或者碱做催化剂,反应可在均相中进行,反应速率快,但催化剂不能回收,而且对设备会造成腐蚀。固体酸催化剂虽然可以克服腐蚀和回收问题,但反应在多相条件下进行,速率慢,而且催化剂本身成本提高,虽然近几年开发出了新型的酸/碱催化剂,但仍没有很好的解决上述问题。生物法主要是以脂肪酶为催化剂制备生物柴油,尽管反应条件温和、产率高。但游离酶不能重复利用,而固定化脂肪酶价格昂贵,反应时间长,转化率较低同时酶容易受污染失活。综上,因

此将油脂萃取与反应耦合的原位催化生产法越来越受到研究人员的关注。

技术实现要素:

7.本发明旨在针对现有技术的技术缺陷,提供一种以江西栀子为原料在深度共熔溶剂/正己烷体系中通过超声辅助原位制备生物柴油的方法,以解决常规制备方法的工艺复杂、分离困难、产率低、成本高等技术问题。

8.本发明要解决的另一技术问题是,如何拓展江西栀子的资源化利用方法。

9.为实现以上技术目的,本发明采用以下技术方案:

10.以江西栀子为原料在深度共熔溶剂/正己烷体系中通过超声辅助原位制备生物柴油的方法,包括以下步骤:将干燥的江西栀子粉末与短链醇、深度共熔溶剂 /正己烷溶液混合,在超声环境中反应,对反应产物进行固液分离,取液相,静置分层,分别得到正己烷相和甘油相,对所述正己烷相进行减压蒸馏回收正己烷,得到生物柴油。

11.作为优选,还包括以下步骤:对所述甘油相进行减压蒸馏回收短链醇。

12.作为优选,所述江西栀子粉末是由以下方法制备的:将江西栀子原料经灭菌、洗净、干燥、粉碎,得到所述江西栀子粉末。进一步优选的,所述灭菌是高温高压灭菌;所述洗净是用去离子水洗;所述干燥是采用真空干燥;所述粉碎是采用粉碎机粉碎。

13.作为优选,所述深度共熔溶剂的成分包括四丁基氯化铵和草酸。

14.作为优选,所述深度共熔溶剂是由以下方法制备的:将四丁基氯化铵与草酸混合后加热搅拌,而后真空干燥。

15.作为优选,所述深度共熔溶剂是由以下方法制备的:将四丁基氯化铵与草酸按摩尔比1:1混合,而后以45℃、100r/min的条件恒温加热搅拌,直至溶液呈无色透明,而后以60℃的温度真空干燥36h,最后密封干燥保存;进一步优选的,所述恒温加热搅拌是在集热式磁力搅拌器上进行的,所述真空干燥是在真空干燥箱中进行的。

16.作为优选,所述短链醇为甲醇或乙醇。

17.作为优选,所述短链醇摩尔量是所述江西栀子粉末中所含油脂的摩尔量的 5~25倍;进一步优选的,醇油比为10:1。

18.作为优选,所述深度共熔溶剂/正己烷溶液与所述江西栀子粉末的用量比为 2:1~10:1ml:g;进一步优选的,该比值为6:1ml:g。

19.作为优选,所述深度共熔溶剂的质量为所述江西栀子粉末质量的5~15%;进一步优选的,该比例为9%。

20.作为优选,所述反应的温度为30~60℃;进一步优选的,反应温度为50℃。

21.作为优选,所述反应的时间为20~60min;进一步优选的,反应时间为50min。

22.作为优选,所述超声环境是由超声波发生设备构建的,所述超声波发生设备的功率为180w。

23.作为优选,所述超声波发生设备是超声波清洗器。

24.作为优选,所述反应是在圆底烧瓶中进行的,所述圆底烧瓶上安装有冷凝回流装置。

25.作为优选,所述固液分离是在反应产物冷却至室温后进行的。

26.作为优选,所述固液分离方法为过滤。

27.作为优选,所述过滤是采用布氏漏斗分离。

28.作为优选,所述静置分层的时间为30~60min。

29.作为优选,所述减压蒸馏为旋转。

30.作为优选,所述旋转的温度为60~70℃,真空度为0.1mpa。

31.本发明提供了一种以江西栀子为原料在深度共熔溶剂/正己烷体系中通过超声辅助原位制备生物柴油的方法。该技术方案在深度共熔溶剂/正己烷体系中通过萃取

‑

酯交换耦合原位制备生物柴油,此工艺克服了现有原位技术的不足,所获得的生物柴油易分离,过程简单,产率高,成本较低,环境友好,易于工业化推广。而且,本发明充分利用了丰富、廉价的江西栀子原料,为栀子原料的再利用提供了一种新的途径。

32.本发明的技术优势集中体现在以下方面:

33.(1)本发明工艺针对目前生物柴油生产中原料成本过高的问题,采用江西栀子为原料,其单价仅为0.4元/kg,极大的降低了原料的处理成本,不仅实现了栀子的再利用,还降低了整个工艺的成本。

34.(2)本发明所用深度共熔溶剂是由四丁基氯化铵和草酸共混加热后制得。作为季铵盐的四丁基氯化铵,具有相转移能力,因其结构、极性与原料油脂相近,故可以轻松将油脂从原料内部萃取出来;而草酸则起到了酸催化剂的作用,促进酯交换反应进行。整个反应过程中深度共熔溶剂起到了萃取剂、催化剂的作用。省去了传统工艺先萃取后催化的步骤。

35.(3)得到的生物柴油被萃取至正己烷相后,进一步促进反应正向进行。整个工艺过程中,反应原料及过程低毒,过程操作简单,成本较低,生产的柴油纯度高。

36.(4)本发明工艺可实现一边反应一边分离,设备技术灵活及经济性好,能够实现生产过程的连续化,适合工业化发展。

附图说明

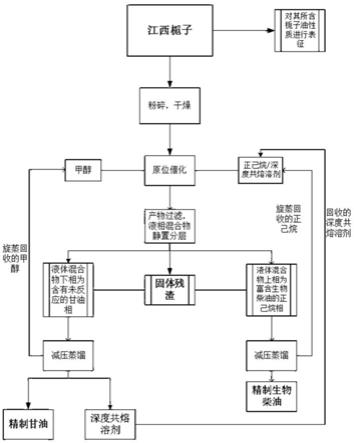

37.图1是本发明的工艺流程图。

具体实施方式

38.以下将对本发明的具体实施方式进行详细描述。为了避免过多不必要的细节,在以下实施例中对属于公知的结构或功能将不进行详细描述。以下实施例中所使用的近似性语言可用于定量表述,表明在不改变基本功能的情况下可允许数量有一定的变动。除有定义外,以下实施例中所用的技术和科学术语具有与本发明所属领域技术人员普遍理解的相同含义。

39.以江西栀子为原料在深度共熔溶剂/正己烷体系中通过超声辅助原位制备生物柴油的方法,如图1所示,包括以下步骤:

40.(1)将江西栀子原料经灭菌、洗净、干燥、粉碎,得到栀子粉末原料;

41.(2)制备深度共熔溶剂;

42.(3)将栀子粉末与短链醇置于圆底烧瓶中,并加入一定量的深度共熔溶剂/ 正己烷溶液,将烧瓶放入超声反应器中,随后安装好冷凝回流装置;

43.(4)启动超声波清洗器,通过控制面板设置反应参数,待达到设定值后,按下超声开关,开始反应;

44.(5)反应结束后,关闭超声反应器,待冷却至室温后,拆除冷凝回流装置,取出圆底烧瓶;

45.(6)过滤反应后的混合物,弃去原料残渣,静置液相混合物直至分层,得到富含生物柴油的正己烷相和含有未反应的甲醇的甘油相,对分离得到的正己烷相进行减压蒸馏以回收正己烷,得到生物柴油。对甘油相进行减压蒸馏以回收短链醇。

46.实施例1

47.以江西栀子为原料在深度共熔溶剂/正己烷体系中萃取

‑

酯交换耦合原位制备生物柴油,具体包括如下步骤:

48.(1)将江西栀子原料经高压灭菌,去离子水水洗,真空干燥,粉碎机粉碎得到江西栀子粉末原料;

49.(2)在250ml圆底烧瓶中,加入30g江西栀子粉末,醇油比为10:1,180ml 深度共熔溶剂/正己烷混合溶液,其中des2.7g。安装好冷凝装置后,放入超声反应器中;

50.(3)启动超声反应器加热装置,设定反应温度30℃。达到设定值后,启动超声开关,开始反应;

51.(4)反应终止,等待烧瓶冷却至常温,卸下冷凝回流装置,取出反应所产生的固体剩余物及富含生物柴油等稳定组分的水相混合物,过滤除去固体剩余物,静置水相混合物,分层后用分液漏斗分离富含生物柴油的正己烷相,水洗3次, 70℃旋蒸回收正己烷得到粗生物柴油产品。

52.(5)水洗含有未反应甲醇的甘油相,水洗3次,60

°

旋蒸回收甲醇得到粗甘油。

53.取样品进gc分析,以月硅酸甲酯为内标物测定生物柴油中脂肪酸甲酯的含量;以甲醇的消耗量测定油脂的转化率。

54.实施例2

55.以江西栀子为原料在深度共熔溶剂/正己烷体系中萃取

‑

酯交换耦合原位制备生物柴油,具体包括如下步骤:

56.(1)将江西栀子原料经高压灭菌,去离子水水洗,真空干燥,粉碎机粉碎得到江西栀子粉末原料

57.(2)在250ml圆底烧瓶中,加入30g江西栀子粉末,醇油比10:1,180ml 深度共熔溶剂/正己烷混合溶液,其中des 2.7g。安装好冷凝装置后,放入超声反应器中;

58.(3)启动超声反应器加热装置,设定反应温度40℃。达到设定值后,启动超声开关,开始反应;

59.(4)反应终止,等待烧瓶冷却至常温,卸下冷凝回流装置,取出反应所产生的固体剩余物及富含生物柴油等稳定组分的水相混合物,过滤除去固体剩余物,静置水相混合物,分层后用分液漏斗分离富含生物柴油的正己烷相,水洗3次, 70℃旋蒸回收正己烷得到粗生物柴油产品。

60.(5)水洗含有未反应甲醇的甘油相,水洗3次,60

°

旋蒸回收甲醇得到粗甘油。

61.取样品进gc分析,以月硅酸甲酯为内标物测定生物柴油产率;以甲醇的消耗量测定油脂的转化率。

62.实施例3

63.以江西栀子为原料在深度共熔溶剂/正己烷体系中萃取

‑

酯交换耦合原位制备生

物柴油,具体包括如下步骤:

64.(1)将江西栀子原料经高压灭菌,去离子水水洗,真空干燥,粉碎机粉碎得到江西栀子粉末原料;

65.(2)在250ml圆底烧瓶中,加入30g江西栀子粉末,醇油比为10:1,180ml 深度共熔溶剂/正己烷混合溶液,其中des2.7g。安装好冷凝装置后,放入超声反应器中;

66.(3)启动超声反应器加热装置,设定反应温度50℃。达到设定值后,启动超声开关,开始反应;

67.(4)反应终止,等待烧瓶冷却至常温,卸下冷凝回流装置,取出反应所产生的固体剩余物及富含生物柴油等稳定组分的水相混合物,过滤除去固体剩余物,静置水相混合物,分层后用分液漏斗分离富含生物柴油的正己烷相,水洗3次, 70℃旋蒸回收正己烷得到粗生物柴油产品。

68.(5)水洗含有未反应甲醇的甘油相,水洗3次,60

°

旋蒸回收甲醇得到粗甘油。

69.取样品进gc分析,以月硅酸甲酯为内标物测定生物柴油中脂肪酸甲酯的含量;以甲醇的消耗量测定油脂的转化率。

70.实施例4

71.以江西栀子为原料在深度共熔溶剂/正己烷体系中萃取

‑

酯交换耦合原位制备生物柴油,具体包括如下步骤:

72.(1)将江西栀子原料经高压灭菌,去离子水水洗,真空干燥,粉碎机粉碎得到江西栀子粉末原料;

73.(2)在250ml圆底烧瓶中,加入30g江西栀子粉末,醇油比10:1,180ml 深度共熔溶剂/正己烷混合溶液,其中des2.7g。安装好冷凝装置后,放入超声反应器中;

74.(3)启动超声反应器加热装置,设定反应温度60℃。达到设定值后,启动超声开关,开始反应;

75.(4)反应终止,等待烧瓶冷却至常温,卸下冷凝回流装置,取出反应所产生的固体剩余物及富含生物柴油等稳定组分的水相混合物,过滤除去固体剩余物,静置水相混合物,分层后用分液漏斗分离富含生物柴油的正己烷相,水洗3次, 70℃旋蒸回收正己烷得到粗生物柴油产品。

76.(5)水洗含有未反应甲醇的甘油相,水洗3次,60

°

旋蒸回收甲醇得到粗甘油。

77.取样品进gc分析,以月硅酸甲酯为内标物测定生物柴油中脂肪酸甲酯的含量;以甲醇的消耗量测定油脂的转化率。

78.实施例5

79.以江西栀子为原料在深度共熔溶剂/正己烷体系中萃取

‑

酯交换耦合原位制备生物柴油,具体包括如下步骤:

80.(1)将江西栀子原料经高压灭菌,去离子水水洗,真空干燥,粉碎机粉碎得到江西栀子粉末原料;

81.(2)在250ml圆底烧瓶中,加入30g江西栀子粉末,醇油比10:1,180ml 深度共熔溶剂/正己烷混合溶液,其中des2.7g。安装好冷凝装置后,放入超声反应器中;

82.(3)启动超声反应器加热装置,设定反应温度70℃。达到设定值后,启动超声开关,开始反应;

83.(4)反应终止,等待烧瓶冷却至常温,卸下冷凝回流装置,取出反应所产生的固体剩余物及富含生物柴油等稳定组分的水相混合物,过滤除去固体剩余物,静置水相混合物,分层后用分液漏斗分离富含生物柴油的正己烷相,水洗3次, 70℃旋蒸回收正己烷得到粗生物柴油产品。

84.(5)水洗含有未反应甲醇的甘油相,水洗3次,60

°

旋蒸回收甲醇得到粗甘油。

85.取样品进gc分析,以月硅酸甲酯为内标物测定生物柴油中脂肪酸甲酯的含量;以甲醇的消耗量测定油脂的转化率。

86.实施例1~5得到的柴油产品中脂肪酸甲酯的产量以及油脂的转化率分别如表1和表2所示。

87.表1产物中脂肪酸甲酯的产量

[0088][0089]

表2油脂的转化率

[0090][0091]

由表1及表2结果可知,随着温度和压力的升高,江西栀子中油脂的转化率和生物柴油的得率也逐步升高。当温度从20℃升温至60℃时,油脂转化率和生物柴油得率增长迅速。这是因为随着温度增长,des对油脂的萃取能力和催化酯交换反应的能力快速增长。当温度从60℃增长至70℃时,两者的增长速率有了一定的下降。这是因为随着温度的持续增长,超过了反应物的甲醇和萃取剂正己烷的沸点,使反应速率和萃取效率降低。造成了生物柴油得率的下降。尽管 des对油脂的萃取能力并不受到影响,但作为反应物的甲醇,剧烈气化导致其转化率也同步下降。

[0092]

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,并不用以限制本发明。凡在本发明的申请范围内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。