1.本发明涉及含环氧底涂技术领域,尤其涉及一种半透明封闭型无溶剂环氧底涂复合物。

背景技术:

2.一直以来,环氧树脂以其优异的粘接性能常常被人们用作底涂材料,能够和很多基材起到良好的粘接效果。在环氧地坪涂装行业中,环氧底涂与地面层和砂浆层优异地结合在一起,另外还可以起到封闭地面的效果,起到非常重要的作用。

3.但是,环氧地坪底涂为了提高粘接能力,通常会选择一些固体环氧树脂和高粘度的聚酰胺固化剂搭配使用,在这个情况下,如果不使用溶剂,就会导致粘度很高,a/b组分难以混合均匀以及施工困难等问题;而如果不选择这些高粘度材料,则会影响粘接强度。

4.随着人们环保意识的逐渐提升,地坪底涂市场需求逐渐往水性环氧底涂和无溶剂环氧底涂发展。其中水性环氧底涂不易渗透,在一些比较差的基面上会存在润湿差封闭不好的缺陷,且不能对水泥地面的坑洞起到很好的修补作用,从而限制了其使用。而无溶剂环氧底涂通常是无填料的复合物,与水性底涂相反,其在混凝土基面上会存在渗透严重的现象,导致无法在混凝土表面有效成膜而起到封闭效果。因为无溶剂底涂粘度高施工困难,且很少使用固体环氧树脂和聚酰胺,所以现在市场上的无溶剂底涂的渗透现象都很严重,很难一次施工具有较好的封闭效果,往往需要涂膜两遍才行,导致用量增加从而成本陡增。

技术实现要素:

5.本发明的目的就在于为了解决上述问题而提供一种半透明封闭型无溶剂环氧底涂复合物,本发明为了能控制无溶剂底涂的渗透性,让其具有良好的封闭能力,尽量减少e20固体环氧树脂的用量。因为固体环氧树脂粘度太高,所以无溶剂型的添加量会比溶剂型的少很多,这时候就需要通过其他材料来保证其渗透和封闭效果,如选择较细的填料和选择改性酚醛胺固化剂。同时通过调节填料种类和粒径的搭配来调整固化后的折光率,从而提高涂层的透光率,使得最终的涂层半透明甚至接近透明来达到类似溶剂型底涂的最佳使用效果。

6.本发明通过以下技术方案来实现上述目的:

7.一种半透明封闭型无溶剂环氧底涂复合物,其包括按质量份计量的以下组分:

8.a组份:固体环氧树脂5~10份,液体环氧树脂20~30份,二官能活性稀释剂10~20份,填料40~60份,助剂0.1~1份;

9.b组份:腰果酚改性酚醛胺固化剂95~99份,加工助剂1~5份;

10.a/b配比=100:25~35。

11.进一步方案为,所述固体环氧树脂为当量300~1000的双酚a二缩水甘油醚类e20固体环氧树脂,所述液体环氧树脂为e44、e51、e54低当量双酚a环氧树脂、双酚f环氧树脂或低粘度的酚醛环氧树脂,如南亚631。

12.进一步方案为,所述二官能活性稀释剂为1,4

‑

丁二醇二缩水甘油醚、新戊二醇二缩水甘油醚、1,6

‑

己二醇二缩水甘油醚、乙二醇二缩水甘油醚的一种或几种,这几个活性稀释剂的稀释能力强、与固体环氧树脂混合后相容性好无色透明。

13.进一步方案为,所述填料为粒径1~2μm的结晶硅微粉和10~15μm的结晶硅微粉的混合物。粒径越细越有助于减少底涂在混凝土基面的渗透性,提高成膜和封闭效果;合适的粒径搭配有助于提高涂层的透明度。另外,结晶硅微粉的加入有助于降低使用成本、提高拉伸粘接强度、抗压强度和降低涂层的总热值,使得此底涂能通用于a2级和b级燃烧等级的地坪系统。

14.进一步方案为,所述改性酚醛胺固化剂为腰果酚改性酚醛胺固化剂,其结构中同时含有长链烷基、酚羟基、伯胺、仲胺以及乙基苯结构,兼具韧性、低吸水性、耐湿热和低温固化速度,同时利用苯基的高折光率达到调节控制涂层固化后的透明度的作用;所述腰果酚改性酚醛胺固化剂粘度在800~2500mpa.s之间,保证其在混凝土基面上具有一定的成膜性和施工性。若选择酚醛胺固化剂粘度偏高,会影响其施工性能,特别是导致冬季无法正常使用,而若选择酚醛胺固化剂粘度偏低则会导致在基面的渗透性加剧,无法起到封闭混凝土的效果。

15.进一步方案为,所述助剂包括消泡剂、分散剂、偶联剂;偶联剂包括3

‑

(2,3环氧丙氧)丙基三甲氧基硅烷、3

‑

(2,3环氧丙氧)丙基三乙氧基硅烷、3

‑

(2,3环氧丙氧)丙基甲基二乙氧基硅烷等;消泡剂为byk

‑

a530、byk

‑

066n、byk

‑

1710中的一种或几种;分散剂为byk

‑

9010、byk

‑

9011、byk

‑

9012中的一种或几种。所述加工助剂包括偶联剂、防水剂;偶联剂包括γ

‑

氨丙基三乙氧基硅烷、γ

‑

氨丙基三甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、γ

‑

氨丙基甲基二乙氧基硅烷、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、γ

‑

巯丙基三甲氧基硅烷、γ

‑

巯丙基三乙氧基硅烷的一种或者几种。所述防水剂为苯乙烯化苯酚。

16.进一步方案为,所述a组分比重为1.55~1.65;所述b组分比重为0.9~1.1。

17.本发明另一方面还提供了上述半透明封闭型无溶剂环氧底涂复合物的制备方法,包括以下步骤:

18.中间体制备:将二官能活性稀释剂加热到100℃以上,然后在不断搅拌的情况下投入等质量份的固体环氧树脂,使其溶解在二官能活性稀释剂中成为无色透明的均相;

19.a组分的制备:在无色透明的均相中依次加入液体环氧树脂、二官能活性稀释剂、填料、助剂,并通过高速分散进行混合均匀;

20.腰果酚改性酚醛胺固化剂的制备:在反应釜中加入腰果酚,升温到80~100℃后再滴加脂肪族二胺和含乙基的芳香族二胺,滴加完成后再分批加入多聚甲醛,再升温到100~120℃继续反应2~4h,随后降温并减压蒸馏除去副产物和游离小分子得到腰果酚改性酚醛胺固化剂;

21.b组份的制备:将腰果酚改性酚醛胺固化剂与偶联剂混合,同时加入防水剂;混合均匀后密封保存。

22.进一步方案为,所述含乙基的芳香族二胺为aradur 5200。

23.本发明的有益效果在于:

24.本发明提供的无溶剂底涂通过选择合适方案的含固体环氧树脂、以及改性酚醛胺

固化剂的复合物体系,固化后具有良好的划格性能,体现为在混凝土地面和硅酸钙板上都具有非常好的粘接性能,甚至在光滑瓷砖表面和粘接混凝土之后再经湿热老化后也具有良好的粘接能力,这些都保证了其在能适用于比较恶劣的使用环境(如光滑、湿热)。

25.本发明提供的无溶剂底涂通过选择e20固体环氧树脂、合适粒径的结晶硅微粉以及配合改性酚醛胺固化剂的复合物体系,在多种基材上都具有较好的封闭性能和成膜性能,且成膜透明不会出现不透光发白等物理现象而掩饰基层缺陷,达到类似溶剂型底涂的使用效果。同时,因为填料的存在以及施工一遍即可封闭混凝土的优异施工性使得其具有很高的成本优势。

附图说明

26.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要实用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1为本发明实施例1在水泥地面的涂覆效果。

28.图2为本发明实施例1在石膏板面的涂覆效果。

29.图3为本发明实施例1在瓷砖釉面的涂覆效果。

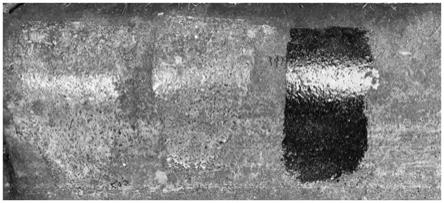

30.图4为本发明实施例1与对比例1

‑

2在水泥地面的涂覆效果(从左到右依次为对比例1、对比例2、实施例1)。

31.图5为本发明实施例1在硅钙板的涂覆效果。

32.图6为本发明对比例3在硅钙板的涂覆效果。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

34.实施例1:

35.中间体[a]的制备:在反应釜中将1,4

‑

丁二醇二缩水甘油醚加热到100℃,然后在不断搅拌的情况下投入与1,4

‑

丁二醇二缩水甘油醚同等质量份的片状、粉状或颗粒状的e20双酚a环氧树脂,使其溶解在1,4

‑

丁二醇二缩水甘油醚中成为无色透明的均相。

[0036]

a组分的制备:在中间体[a]10份中依次加入e51双酚a环氧树脂26份,1,4

‑

丁二醇二缩水甘油醚11份,1μm(d50)结晶硅微粉10份,10μm(d50)结晶硅微粉42份,消泡剂(byk

‑

a530)0.3份;分散剂(byk

‑

9011)0.2份;偶联剂(γ

‑

缩水甘油醚氧丙基三甲氧基硅烷,kh560)0.5份,并通过高速分散进行混合均匀;

[0037]

腰果酚改性酚醛胺固化剂的制备:在反应釜中加入腰果酚,升温到80~100℃后再滴加己二胺和aradur 5200,滴加完成后再分批加入多聚甲醛,再升温到100~120℃继续反应2~4h,随后降温并减压蒸馏除去副产物和游离小分子得到腰果酚改性酚醛胺固化剂;

[0038]

b组份的制备:将腰果酚改性酚醛胺固化剂95份,偶联剂(γ―氨丙基三乙氧基硅

烷,kh550)3份混合,同时加入苯乙烯化苯酚2份,混合均匀后密封保存。

[0039]

实施例2:

[0040]

中间体[b]的制备:在反应釜中将新戊二醇二缩水甘油醚加热到100℃,然后在不断搅拌的情况下投入与新戊二醇二缩水甘油醚同等质量份的片状、粉状或颗粒状的e20双酚a环氧树脂,使其溶解在新戊二醇二缩水甘油醚中成为无色透明的均相。

[0041]

a组分的制备:在中间体[b]15份中依次加入e51双酚f环氧树脂21份,新戊二醇二缩水甘油醚11份,1.5μm(d50)结晶硅微粉10份,15μm(d50)结晶硅微粉42份,消泡剂(byk

‑

a530)0.3份;分散剂(byk

‑

9011)0.2份;偶联剂(γ

‑

缩水甘油醚氧丙基三甲氧基硅烷,kh560)0.5份,并通过高速分散进行混合均匀;

[0042]

腰果酚改性酚醛胺固化剂的制备:在反应釜中加入腰果酚,升温到80~100℃后再滴加乙二胺和aradur 5200,滴加完成后再分批加入多聚甲醛,再升温到100~120℃继续反应2~4h,随后降温并减压蒸馏除去副产物和游离小分子得到腰果酚改性酚醛胺固化剂;

[0043]

b组份的制备:将腰果酚改性酚醛胺固化剂95份,偶联剂(γ―氨丙基三乙氧基硅烷,kh550)3份混合,同时加入苯乙烯化苯酚2份,混合均匀后密封保存。

[0044]

实施例3:

[0045]

中间体[c]的制备:在反应釜中将1,6

‑

己二醇二缩水甘油醚加热到100℃,然后在不断搅拌的情况下投入与1,6

‑

己二醇二缩水甘油醚同等质量份的片状、粉状或颗粒状的e20双酚a环氧树脂,使其溶解在1,6

‑

己二醇二缩水甘油醚中成为无色透明的均相。

[0046]

a组分的制备:在中间体[c]12份中依次加入e54双酚a环氧树脂24份,1,6

‑

己二醇二缩水甘油醚11份,1.3μm(d50)结晶硅微粉10份,13μm(d50)结晶硅微粉42份,消泡剂(byk

‑

a530)0.3份;分散剂(byk

‑

9011)0.2份;偶联剂(γ

‑

缩水甘油醚氧丙基三甲氧基硅烷,kh560)0.5份,并通过高速分散进行混合均匀;

[0047]

腰果酚改性酚醛胺固化剂的制备:在反应釜中加入腰果酚,升温到80~100℃后再滴加己二胺和aradur 5200,滴加完成后再分批加入多聚甲醛,再升温到100~120℃继续反应2~4h,随后降温并减压蒸馏除去副产物和游离小分子得到腰果酚改性酚醛胺固化剂;

[0048]

b组份的制备:将腰果酚改性酚醛胺固化剂95份,偶联剂(γ―氨丙基三乙氧基硅烷,kh550)3份混合,同时加入苯乙烯化苯酚2份,混合均匀后密封保存。

[0049]

对比例1:(无e20树脂)

[0050]

a组分的制备:在100℃以上,将e51双酚a环氧树脂36份,1,4

‑

丁二醇二缩水甘油醚11份,1μm(d50)结晶硅微粉10份,10μm(d50)结晶硅微粉42份,消泡剂(byk

‑

a530)0.3份;分散剂(byk

‑

9011)0.2份;偶联剂(γ

‑

缩水甘油醚氧丙基三甲氧基硅烷,kh560)0.5份,通过高速分散进行混合均匀;

[0051]

腰果酚改性酚醛胺固化剂的制备:在反应釜中加入腰果酚,升温到80~100℃后再滴加己二胺和aradur 5200,滴加完成后再分批加入多聚甲醛,再升温到100~120℃继续反应2~4h,随后降温并减压蒸馏除去副产物和游离小分子得到酚醛胺固化剂。

[0052]

b组份的制备:将腰果酚改性酚醛胺固化剂95份,偶联剂(γ―氨丙基三乙氧基硅烷,kh550)3份混合,同时加入苯乙烯化苯酚2份,混合均匀后密封保存。

[0053]

对比例2:(填料为碳酸钙)

[0054]

中间体[a]的制备:在反应釜中将1,4

‑

丁二醇二缩水甘油醚加热到100℃,然后在

不断搅拌的情况下投入与1,4

‑

丁二醇二缩水甘油醚同等质量份的片状、粉状或颗粒状的e20双酚a环氧树脂,使其溶解在1,4

‑

丁二醇二缩水甘油醚中成为无色透明的均相。

[0055]

a组分的制备:在中间体[a]10份中依次加入e51双酚a环氧树脂26份,1,4

‑

丁二醇二缩水甘油醚11份,1μm(d50)碳酸钙粉10份,10μm(d50)碳酸钙粉42份,消泡剂(byk

‑

a530)0.3份;分散剂(byk

‑

9011)0.2份;偶联剂(γ

‑

缩水甘油醚氧丙基三甲氧基硅烷,kh560)0.5份,并通过高速分散进行混合均匀;

[0056]

腰果酚改性酚醛胺固化剂的制备:在反应釜中加入腰果酚,升温到80~100℃后再滴加己二胺和aradur 5200,滴加完成后再分批加入多聚甲醛,再升温到100~120℃继续反应2~4h,随后降温并减压蒸馏除去副产物和游离小分子得到腰果酚改性酚醛胺固化剂;

[0057]

b组份的制备:将腰果酚改性酚醛胺固化剂95份,偶联剂(γ―氨丙基三乙氧基硅烷,kh550)3份混合,同时加入苯乙烯化苯酚2份,混合均匀后密封保存。

[0058]

对比例3:(固化剂为脂环胺)

[0059]

中间体[a]的制备:在反应釜中将1,4

‑

丁二醇二缩水甘油醚加热到100℃,然后在不断搅拌的情况下投入与1,4

‑

丁二醇二缩水甘油醚同等质量份的片状、粉状或颗粒状的e20双酚a环氧树脂,使其溶解在1,4

‑

丁二醇二缩水甘油醚中成为无色透明的均相。

[0060]

a组分的制备:在中间体[a]10份中依次加入e51双酚a环氧树脂26份,1,4

‑

丁二醇二缩水甘油醚11份,1μm(d50)结晶硅微粉10份,10μm(d50)结晶硅微粉42份,消泡剂(byk

‑

a530)0.3份;分散剂(byk

‑

9011)0.2份;偶联剂(γ

‑

缩水甘油醚氧丙基三甲氧基硅烷,kh560)0.5份,并通过高速分散进行混合均匀;

[0061]

b组份的制备:将脂环胺固化剂95份,偶联剂(γ―氨丙基三乙氧基硅烷,kh550)3份混合,同时加入苯乙烯化苯酚2份,混合均匀后密封保存。

[0062]

参考实验条件及测试依据:

[0063]

固化条件:a/b=100/25~35(根据环氧值和活泼氢当量计算配比固化),25℃固化7天

[0064]

测试依据:划格法粘接测试:gb/t 9286

‑

1998色漆和清漆漆膜的划格试验

[0065]

表1各实施例所得复合物在各种基面粘接性能测试(单位:级)

[0066]

粘接基材实施例1实施例2实施例3对比例1对比例2对比例3光滑瓷砖0~10~10~12~30~1≥4硅酸钙板0~10~10~11~20~12~3水泥地面0~10~10~11~20~12~3水泥地面(40℃/24h浸泡)0~10~10~11~20~1≥4

[0067]

表2各实施例所得复合物渗透性、封闭性和成膜透明度能测试

[0068][0069]

本发明通过对实施例和对比例的对比结果如下:

[0070]

从图1~6、表1可以看出,本发明提供的无溶剂底涂通过选择合适方案的含固体环氧树脂、以及改性酚醛胺固化剂的复合物体系,固化后具有良好的划格性能,体现为在混凝土地面和硅酸钙板上都具有非常好的粘接性能,甚至在光滑瓷砖表面和粘接混凝土之后再经湿热老化后也具有良好的粘接能力,这些都保证了其在能适用于比较恶劣的使用环境(如光滑、湿热)。

[0071]

从表2可以看出,本发明提供的无溶剂底涂通过选择e20固体环氧树脂、合适粒径的结晶硅微粉以及配合改性酚醛胺固化剂的复合物体系,在多种基材上都具有较好的封闭性能和成膜性能,且成膜透明不会出现不透光发白等物理现象而掩饰基层缺陷,达到类似溶剂型底涂的使用效果。同时,因为填料的存在以及施工一遍即可封闭混凝土的优异施工性使得其具有很高的成本优势。

[0072]

另外,因为大量填料的存在,此无溶剂底涂固化后的总热值很低,可以很好应用在a2级环氧地坪的系统中。

[0073]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。